液压系统

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及包括缸的液压系统。

背景技术

例如,冲压机械等上安装的液压系统中,有些包括可动型等使移动物沿铅垂方向移动的缸和与该缸以形成闭回路的形式连接的双向旋转泵。双向旋转泵通常由伺服马达驱动。

例如,专利文献1中公开了图4所示那样安装在冲压机械上的液压系统100。该液压系统100中,两端闭塞的筒111的内部被活塞分隔为上侧的头侧室114和下侧的杆侧室113,通过杆112的伸长使移动物(可动型)160下降,通过杆112的缩短使移动物160上升。

缸110的头侧室114通过第一给排管路130与双向旋转泵140连接,缸110的杆侧室113通过第二给排管路120与双向旋转泵140连接。第二给排管路120上设置有背压阀(Counterbalance valve)121。此外,第二给排管路120上以绕过背压阀121的形式连接有旁通管路122,该旁通管路122上设置有速度切换阀123。

移动物160的下降速度通过速度切换阀123在较快的接近速度与较慢的加工速度之间切换。即,冲压时通过背压阀121对杆的伸长施加反作用力。

现有技术文献:

专利文献

专利文献1:日本特许第4402830号公报。

发明内容

发明要解决的问题:

如图4所示液压系统100那样,在冲压时通过背压阀对杆的伸长施加反作用力的结构中,能稳定地控制缸的速度、行程或推力(以下简称为缸的速度等)。另外,背压阀在通过杆的伸长使移动物上升的情况下,有时也用于对杆的伸长施加反作用力。然而,这种使用背压阀的结构中,会因工作液通过背压阀而产生能量损失。

因此,本发明的目的在于提供一种能不使用背压阀而在杆的伸长致使移动物移动时稳定地控制缸的速度等的液压系统。

解决问题的手段:

为解决上述问题,本发明的液压系统,其特征在于,具备:筒的内部被活塞分隔为头侧室与杆侧室的缸,所述缸通过杆的伸长及缩短使移动物沿铅垂方向移动;通过第一给排管路与所述头侧室连接的第一双向旋转泵;通过第二给排管路与所述杆侧室连接,且与所述第一双向旋转泵能传递转矩地连结的第二双向旋转泵;中继管路,所述中继管路以将从所述第一双向旋转泵与所述第二双向旋转泵的一方排出的工作液引导至另一方的形式连接所述第一双向旋转泵与所述第二双向旋转泵;以及驱动所述第一双向旋转泵或所述第二双向旋转泵的伺服马达;所述第一双向旋转泵与所述第二双向旋转泵的至少一方是每转的吐出容量能任意变更的可变容量型的泵。

根据上述结构,第二双向旋转泵与第一双向旋转泵能传递转矩地连结,因此通过电动马达驱动第一双向旋转泵和第二双向旋转泵的其中之一,就能驱动它们两者。并且,第一双向旋转泵与第二双向旋转泵的至少一方是每转的吐出容量能任意变更的可变容量型的泵,因此即使第一双向旋转泵与第二双向旋转泵的转速比一定,也能适当地设定第一双向旋转泵与第二双向旋转泵的吐出容量比。藉此,能不使用背压阀而对杆的伸长施加反作用力。其结果是能在杆的伸长导致移动物移动时稳定地控制缸的速度等。

此外,在移动物下降时,从缸排出的工作油流入第一双向旋转泵或第二双向旋转泵,因此能将移动物的势能以转矩和转速的形式再生。此时,能适当设定第一双向旋转泵与第二双向旋转泵的吐出容量比,因此例如缸通过杆的伸长使移动物下降的情况下,能防止头侧压力过小而产生气穴现象。又,该结构中,在第一双向旋转泵的吐出容量过大而使头侧压力过大的情况下,也能使杆侧额外产生的压力以第二双向旋转泵的转矩的形式再生。因此,此时也比现有技术改善了能量效率。

也可以是所述第一双向旋转泵是每转的吐出容量能任意变更的可变容量型的泵;上述液压系统还具备:根据电气信号调节所述第一双向旋转泵的倾转角的第一调节器;控制所述伺服马达的转速的伺服放大器;向所述伺服放大器输出转速指令且向所述第一调节器输出倾转角指令的控制装置;以及检测所述头侧室或所述第一给排管路的压力的头侧压力传感器;所述控制装置在所述杆的伸长导致所述移动物至规定位置的移动时,以所述移动物按规定速度移动的形式向所述伺服放大器输出转速指令,且以所述头侧压力传感器检测到的压力保持在规定范围内的形式向所述调节器输出倾转角指令。根据该结构,能不受取决于第二双向旋转泵产生的压力的大小的内部泄漏量的大小影响,稳定地获得上述效果。

也可以是所述第二双向旋转泵是每转的吐出容量无法变更的固定容量型的泵或是每转的吐出容量选择性切换为第一固定值和第二固定值之一的可变容量型的泵。根据该结构,与第一双向旋转泵和第二双向旋转泵双方是每转的吐出容量能任意变更的可变容量型的泵相比,能降低成本。

也可以是上述液压系统安装于冲压机械;所述控制装置在通过所述杆的伸长使所述移动物从所述规定位置进一步移动的冲压时,以所述移动物按规定速度移动的形式向所述伺服放大器输出转速指令,且以所述头侧压力传感器检测到的压力上升至目标压力的形式向所述调节器输出倾转角指令。冲压时,现有技术原则上不得不一边通过背压阀保持反作用力一边维持头侧压力。相对于此,上述结构中,在缸通过杆的伸长使移动物下降的情况下,冲压时通过第二双向旋转泵使能量再生且获得反作用力,因此作为冲压机械改善了能量效率。

也可以是所述控制装置在所述头侧压力传感器检测到的压力到达所述目标压力后,以所述伺服马达的转速为规定值的形式向所述伺服放大器输出转速指令,且以所述头侧压力传感器检测到的压力维持在所述目标压力的形式向所述调节器输出倾转角指令。根据该结构,能防止产生冲压力的头侧压力的不足而稳定地控制为目标压力。

也可以是所述缸通过所述杆的伸长使移动物下降;上述液压系统还具备检测所述杆侧室或所述第二给排管路的压力的杆侧压力传感器;所述伺服放大器还控制所述伺服马达的再生转矩;所述控制装置在所述移动物因自重而下降时,以所述杆侧压力传感器检测到的压力为规定值的形式向所述伺服放大器输出再生转矩指令。根据该结构,能避免移动物因自重而下降时头侧压力为0或负压从而防止气穴现象的产生。

也可以是所述第二双向旋转泵是每转的吐出容量能任意变更的可变容量型的泵;上述液压系统还具备:根据电气信号调节所述第二双向旋转泵的倾转角的第二调节器;控制所述伺服马达的转速的伺服放大器;向所述伺服放大器输出转速指令且向所述第二调节器输出倾转角指令的控制装置;以及检测所述头侧室或所述第一给排管路的压力的头侧压力传感器;所述控制装置如下控制:在所述杆的伸长导致所述移动物至规定位置的移动时,以所述第二双向旋转泵的吐出容量为规定值的形式向所述第二调节器输出倾转角指令,且以所述移动物按规定速度移动的形式向所述伺服放大器输出转速指令;在所述头侧压力传感器检测到的压力偏离规定范围时修正向所述伺服放大器输出的转速指令。根据该结构,能不受取决于第二双向旋转泵产生的压力的大小的内部泄漏量的大小影响,稳定地取得上述效果。

也可以是所述第一双向旋转泵是每转的吐出容量无法变更的固定容量型的泵或是每转的吐出容量选择性切换为第一固定值和第二固定值之一的可变容量型的泵。根据该结构,与第一双向旋转泵和第二双向旋转泵双方是每转的吐出容量能任意变更的可变容量型的泵的情况相比,能降低成本。

也可以是所述液压系统安装于冲压机械;所述控制装置如下控制:在通过所述杆的伸长使所述移动物从所述规定位置进一步移动的冲压时,以所述移动物按规定速度移动的形式向所述伺服放大器输出转速指令,且以所述头侧压力传感器检测到的压力上升至目标压力的形式调节向所述伺服放大器输出的转速指令,并且以在使转速增大时与之对应地使倾转角减少、在使转速减少时与之对应地使倾转角增大的形式调节向所述第二调节器输出的倾转角指令。根据该结构,与在冲压时使第二双向旋转泵的倾转角保持为一定的情况相比,能减小头侧压力的变化量从而进行稳定的控制。

也可以是例如,所述控制装置在所述头侧压力传感器检测到的压力到达所述目标压力后,以所述头侧压力传感器检测到的压力维持在所述目标压力的形式继续转速指令的调节及倾转角指令的调节。

也可以是所述缸通过所述杆的伸长使移动物下降;所述伺服放大器还控制所述伺服马达的再生转矩;上述液压系统还具备检测所述杆侧室或所述第二给排管路的压力的杆侧压力传感器;所述控制装置在所述移动物因自重而下降时,以所述杆侧压力传感器检测到的压力为规定值的形式向所述伺服放大器输出再生转矩指令。根据该结构,能在移动物因自重而下降时避免头侧压力为0或负压从而防止气穴现象的产生。

发明效果:

根据本发明,能在移动物下降时稳定地控制缸的速度等。

附图说明

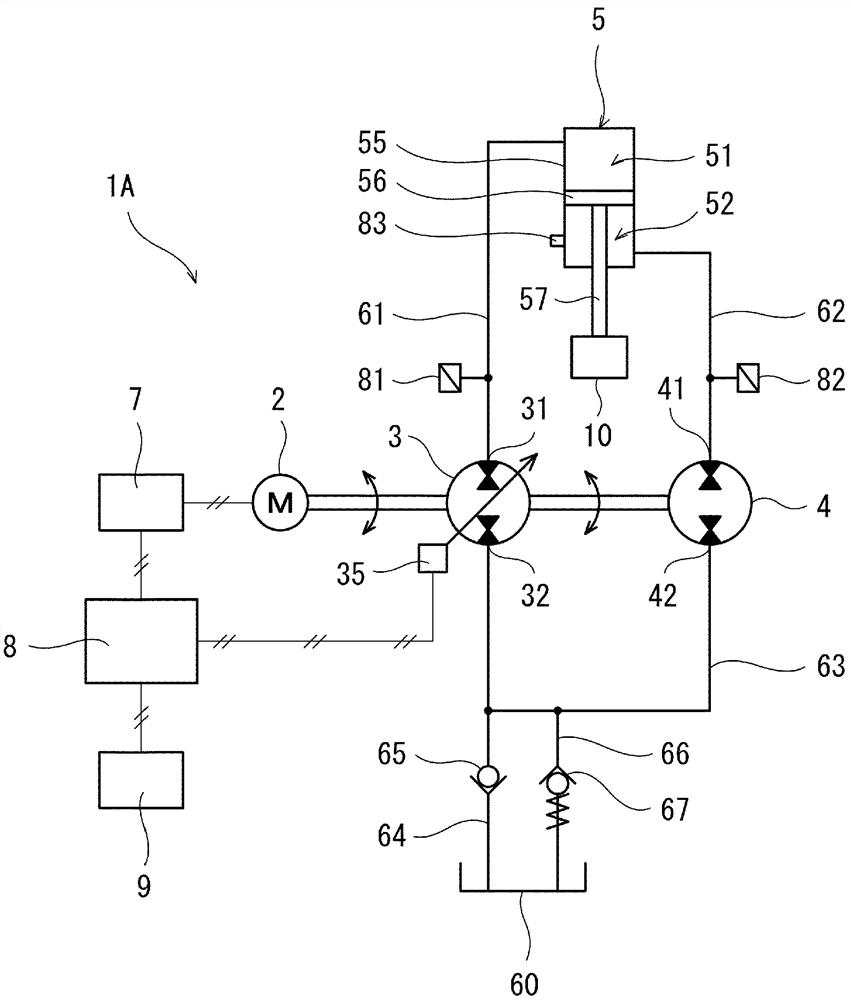

图1是本发明第一实施形态的液压系统的概略结构图;

图2是第一实施形态的变形例的液压系统的概略结构图;

图3是本发明第二实施形态的液压系统的概略结构图;

图4是以往的液压系统的概略结构图。

具体实施方式

(第一实施形态)

图1示出本发明第一实施形态的液压系统1A。该液压系统1A安装于冲压机械。液压系统1A使用的工作液典型地为油,但也可以是水等。

液压系统1A包括使作为移动物的可动型10沿铅垂方向移动的缸5。本实施形态中,缸5通过后述杆57的伸长使可动型10下降,通过杆57的缩短使可动型10上升。缸5的轴方向无需与铅垂方向完全平行,也可以是相对铅垂方向略微(例如,相对于铅垂方向的角度在10度以下)倾斜。

此外,液压系统1A包括与缸5以形成闭回路的形式连接的第一双向旋转泵3及第二双向旋转泵4。该闭回路通过导入管路64及导出管路66连接储罐60。

缸5包括:两端被头盖及杆盖闭塞的筒55;将筒55的内部分隔为上侧的头侧室51与下侧的杆侧室52的活塞56;以及从活塞56贯穿杆盖地向下延伸的杆57。杆57的梢端安装有可动型10。

第一双向旋转泵3包含由该泵的旋转方向切换是吸入端口还是吐出端口的缸侧端口31及反缸侧端口32。缸侧端口31通过第一给排管路61与缸5的头侧室51连接。缸侧端口31设计为耐高压,反缸侧端口32保持为低压。因此,反缸侧端口32比缸侧端口31大径。

第二双向旋转泵4包括由该泵的旋转方向切换是吸入端口还是吐出端口的缸侧端口41及反缸侧端口42。缸侧端口41通过第二给排管路62与缸5的杆侧室52连接。缸侧端口41设计为耐高压,反缸侧端口42保持为低压。因此,反缸侧端口42比缸侧端口41大径。

第二双向旋转泵4的反缸侧端口42通过中继管路63与第一双向旋转泵3的反缸侧端口32连接。藉此,从第一双向旋转泵3与第二双向旋转泵4的一方排出的工作液通过中继管路63导入另一方。

上述的导入管路64及导出管路66连接中继管路63与储罐60。导入管路64上设置有逆止阀65,导出管路66上设置有导出阀67。逆止阀65允许从储罐60向中继管路63的流动而禁止其反向的流动。

导出阀67在中继管路63的压力高于设定值(例如,0.1~2MPa)时允许从中继管路63向储罐60的流动,除此以外的情况禁止中继管路63与储罐60之间的流动。本实施形态中,导出阀67是设定了略高的开启压的逆止阀,导出阀67也可以是溢流阀。

第一双向旋转泵3与第二双向旋转泵4能传递转矩地连结。本实施形态中,第一双向旋转泵3与第二双向旋转泵4在同轴上配置。例如,第一双向旋转泵3的旋转轴与第二双向旋转泵4的旋转轴通过联轴器等直接连结。

不过,也可以是第一双向旋转泵3的旋转轴与第二双向旋转泵4的旋转轴之间设置多个齿轮,使第一双向旋转泵3与第二双向旋转泵4并联配置。此时,也可以是第一双向旋转泵3的转速与第二双向旋转泵4的转速不同。

本实施形态中,第一双向旋转泵3是每转的吐出容量能任意变更的可变容量型的泵(斜板泵或斜轴泵),第二双向旋转泵4是每转的吐出容量无法变更的固定容量型的泵。

规定第一双向旋转泵3的吐出容量的倾转角由第一调节器35调节。第一调节器35根据电气信号调节第一双向旋转泵3的倾转角。例如,第一调节器35在第一双向旋转泵3是斜板泵的情况下,可以是以电气方式变更与第一双向旋转泵3的斜板连结的伺服活塞上作用的油压,也可以是与第一双向旋转泵3的斜板连结的电动执行器。

本实施形态中,第一双向旋转泵3由伺服马达2驱动。例如,第一双向旋转泵3的旋转轴与伺服马达2的旋转轴通过联轴器等直接连结。不过,也可以是第二双向旋转泵4的旋转轴与伺服马达2的旋转轴连结,第二双向旋转泵4由伺服马达2驱动。伺服马达2的旋转方向及转速由伺服放大器7控制。又,可动型10下降时,伺服马达2主要作为发电机发挥功能,因此伺服马达2的再生转矩由伺服放大器7控制。

第一调节器35及伺服放大器7与控制装置8以电气方式连接。控制装置8向第一调节器35输出倾转角指令,且向伺服放大器7输出旋转方向指令、转速指令及再生转矩指令。例如,控制装置8是具有ROM、RAM等存储器和CPU的计算机,ROM中存储的程序由CPU执行。

控制装置8与输入装置9、头侧压力传感器81及杆侧压力传感器82均以电气方式连接。不过,图1中为了图面简洁仅画出了一部分的信号线。

本实施形态中,输入装置9受理来自作业人员的开始作业的输入。作业人员向输入装置9输出开始作业时,通过控制装置8自动进行可动型下降工序、冲压工序及可动型上升工序。不过,输入装置9也可以分别受理来自作业人员的可动型下降开始的输入和可动型上升开始的输入。

头侧压力传感器81设置于第一给排管路61,检测第一给排管路61的压力。不过,头侧压力传感器81也可以是设置于筒55以检测头侧室51的压力。

杆侧压力传感器82设置于第二给排管路62,检测第二给排管路62的压力。不过,杆侧压力传感器82也可以是设置于筒55以检测杆侧室52的压力。

此外,控制装置8与缸5上设置的行程传感器83也以电气方式连接。行程传感器83用于检测可动型11到达冲压开始位置(相当于本发明的规定位置)。

接着,说明由控制装置8进行的控制流程。另外,在可动型下降工序中可动型10从待机位置下降至冲压开始位置,在冲压工序中可动型10从冲压开始位置进一步下降至冲压完成位置,在可动型上升工序中可动型10从冲压完成位置上升至待机位置。

1.可动型下降工序

作业人员向输入装置9输入开始作业时,控制装置8以伺服马达2向使可动型10下降的方向旋转的形式向伺服放大器7输出旋转方向指令。又,控制装置8向伺服放大器7输出转速指令以使可动型10按规定速度V1下降。此外,控制装置8在可动型10因自重而下降的情况下,以杆侧压力传感器82检测到的压力Pr为规定值α(例如,2~30MPa)形式向伺服放大器7输出再生转矩指令。例如,在杆侧压力传感器82检测到的压力Pr高于规定值α时输出使再生转矩减少的再生转矩指令,在检测到的压力Pr低于规定值α时输出使再生转矩增加的再生转矩指令。

另外,可动型10是否处于因自重而下降的状态通过伺服马达2所产生的再生转矩的有无、即伺服放大器7是否产生电流来判定。该电流还可以在电源线路中逆流从而在其他设备上使用。

此外,可动型下降工序中,控制装置8以头侧压力传感器81检测到的压力Ph保持在规定范围(例如,0MPa以上1MPa以下的范围)内的形式向第一调节器35输出倾转角指令。例如,在头侧压力传感器81检测到的压力Ph高于规定范围的上限的可能性较高的情况下输出使第一双向旋转泵3的吐出容量减少的倾转角指令,在检测到的压力Ph低于规定范围的下限的可能性较高的情况下输出使第一双向旋转泵3的吐出容量增加的倾转角指令。

另外,在令第一双向旋转泵3的吐出容量为q1、第二双向旋转泵4的吐出容量为q2、头侧室51的面积为Ah、杆侧室52的面积为Ar时,它们的关系由下式表示。下式中的Δq是基于头侧压力传感器81检测到的压力Ph的调节量;

q1=q2×Ah/Ar±Δq。

2.冲压工序

行程传感器83检测到可动型11到达冲压开始位置时,控制装置8进至冲压工序。冲压工序中,控制装置8向伺服放大器7输出转速指令以使可动型10按规定速度V2下降。此时的规定速度V2小于可动型下降工序中的规定速度V1(例如,V1的50%以下)。

又,冲压工序中,控制装置8与可动型下降工序同样地,在可动型10因自重而下降的情况下以杆侧压力传感器82检测到的压力Pr为规定值α(例如,2~30MPa)的形式向伺服放大器7输出再生转矩指令。

此外,冲压工序中中,控制装置8以头侧压力传感器81检测到的压力Ph上升至目标压力Pt的形式向第一调节器25输出倾转角指令。通常,第一双向旋转泵3的吐出容量逐渐增大。

头侧压力传感器81检测到的压力Ph到达目标压力Pt后,控制装置8以伺服马达2的转速为规定值Nc的形式向伺服放大器7输出转速指令。规定值Nc理想是维持目标压力Pt所需的最低转速,但也可以是比其高。

此外,控制装置8以头侧压力传感器81检测到的压力Ph维持在目标压力Pt的形式向第一调节器35输出倾转角指令。在第一双向旋转泵3的内部,工作液泄漏,该泄漏的工作液通过引流管路(未图示)返回储罐60。借助上述第一双向旋转泵3的内部泄漏,用于维持目标压力Pt的第一双向旋转泵3的吐出容量不会为0。

3.可动型上升工序

在控制装置8的计时器测量到从头侧压力传感器81检测到的压力Ph到达目标压力Pt、或行程传感器83检测到可动型11到达冲压开始位置起经过了规定时间时,控制装置8以伺服马达2向使可动型10上升的方向旋转的形式向伺服放大器7输出旋转方向指令。又,控制装置8向伺服放大器7输出转速指令以使可动型10按规定速度V3上升。此时的规定速度V3可以与可动型下降工序中的规定速度V1相同也可以不同。

此外,可动型上升工序中,控制装置8以头侧压力传感器81检测到的压力Ph保持在规定范围(例如,0MPa以上1MPa以下的范围)内的形式向第一调节器35输出倾转角指令。

如上所述,本实施形态的液压系统1A中,第二双向旋转泵4与第一双向旋转泵3能传递转矩地连结,因此伺服马达2驱动第一双向旋转泵3时,也驱动第二双向旋转泵4。并且,第一双向旋转泵3是每转的吐出容量能任意变更的可变容量型的泵,因此即使第一双向旋转泵3与第二双向旋转泵4的转速比一定,也能根据缸5的头侧室51与杆侧室52的面积差适当设定第一双向旋转泵3与第二双向旋转泵4的吐出容量比。此外,第一双向旋转泵3是可变容量型的泵,因此尽管受到两个给排管路61、62的压缩性等的影响,也能更是当地控制给排管路61、62各自的压力。藉此,能不使用背压阀而对缸5的伸长施加反作用力。其结果是能在杆57的伸长导致可动型10下降时稳定地控制缸5的速度等。

尤其是,如果在可动型下降工序中进行上述控制,能不受取决于第二双向旋转泵4产生的压力的大小的内部泄漏量的大小影响,稳定地获得上述效果。

此外,可动型10下降时,从缸5排出的工作油流入第二双向旋转泵4,因此能使可动型10的势能以转矩和转速的形式再生。此时,能适当设定第一双向旋转泵3与第二双向旋转泵4的吐出容量比,因此能防止头侧压力Ph过小而产生气穴现象。又,在第一双向旋转泵3的吐出容量过大而使头侧压力Ph过大的情况下,也能使杆侧额外产生的压力以第二双向旋转泵4的转矩的形式再生。因此,此时也比现有技术改善了能量效率。

在冲压时,现有技术原则上不得不一边通过背压阀保持反作用力一边维持头侧压力。相对于此,本实施形态中,冲压时通过第二双向旋转泵4使能量再生且获得反作用力,因此作为冲压机械改善了能量效率。

又,本实施形态中,在可动型10因自重而下降时,以杆侧压力传感器82检测到的压力Pr为规定值α的形式控制伺服马达2的再生转矩,因此能避免头侧压力Ph为0或负压从而防止气穴现象的产生。

又,冲压时,以头侧压力传感器81检测到的压力Ph维持在目标压力Pt的形式控制第一双向旋转泵3的倾转角,因此能防止产生冲压力的头侧压力Ph的不足而稳定地控制为目标压力。

然而,图4所示的以往的液压系统100中,即使双向旋转泵140的两端口不同时,也存在高压的情况,因此需要使用特殊的泵作为双向旋转泵140,成本较高。

相对于此,本实施形态中,第一双向旋转泵3及第二双向旋转泵4的反缸侧端口32、42总是保持低压。因此,能使用一般的泵作为第一双向旋转泵3及第二双向旋转泵4。这种使用一般的两个泵的情况相比于使用特殊的泵与背压阀的液压系统100能降低成本。

尤其是,如本实施形态那样第一双向旋转泵3及第二双向旋转泵4各自的反缸侧端口(32或42)比缸侧端口(31或41)大径,则和与缸侧端口连通的通路相比,与反缸侧端口连通的各泵内的通路仅承受低压力,因此无需耐高压力的强度,能确保通路面积较大。因此,能将工作液通过通路时产生的压力损失抑制为较小。

此外,本实施形态中,采用了设置有逆止阀65的导入管路64及设置有导出阀67的导出管路66,因此能防止第一双向旋转泵3或第二双向旋转泵4的吸入流量不足以及中继管路63的压力过高。

<变形例>

如图2所示,第二双向旋转泵4可以是每转的吐出容量选择性切换为第一固定值qa和比第一固定值qa大的第二固定值qb之一的可变容量型的泵(斜板泵或斜轴泵)。根据该结构,能使缸5的速度切换为低速或高速。

第二双向旋转泵4是上述那种吐出容量切换式的可变容量型的泵的情况下,规定第二双向旋转泵4的吐出容量的倾转角由第二调节器45调节。第二调节器45根据电气信号调节第二双向旋转泵4的倾转角。例如,第二调节器45在第二双向旋转泵4是斜板泵的情况下,可以是以电气方式变更与第二双向旋转泵4的斜板连结的伺服活塞上作用的油压,也可以是与第二双向旋转泵4的斜板连结的电动执行器。

第二双向旋转泵4是吐出容量切换式的可变容量型的泵的情况下,可动型下降工序及可动型上升工序中第二双向旋转泵4的吐出容量切换为第二固定值qb,冲压工序中第二双向旋转泵4的吐出容量切换为第一固定值qa。在可动型下降工序进至冲压工序时,第二双向旋转泵4的吐出容量从第二固定值qb瞬时切换为第一固定值qa,因此第一双向旋转泵3的吐出容量也相应地大幅变更。其他的控制与上述实施形态相同。

(第二实施形态)

图3示出了本发明第二实施形态的液压系统1B。另外,本实施形态中,对与第一实施形态相同的结构要素标以同一符号并省略重复的说明。

本实施形态中,第一双向旋转泵3是每转的吐出容量无法变更的固定容量型的泵,第二双向旋转泵4是每转的吐出容量能任意变更的可变容量型的泵(斜板泵或斜轴泵)。规定第二双向旋转泵4的吐出容量的倾转角与第一实施形态的变形例同样地由第二调节器45调节。

接着,说明由控制装置8进行的控制流程。

1.可动型下降工序

作业人员向输入装置9输出开始作业时,控制装置8以第二双向旋转泵4的吐出容量为规定值qc的形式向第二调节器45输出倾转角指令。在令第一双向旋转泵3的吐出容量为q1、头侧室51的面积为Ah、杆侧室52的面积为Ar时,规定值qc由下式表示。即,规定值qc为在第一双向旋转泵3的吐出容量q1上乘于杆侧室52的面积Ar相对于头侧室51的面积Ah的比:

qc=q1×Ar/Ah。

接着,控制装置8以伺服马达2向使可动型10下降的方向旋转的形式向伺服放大器7输出旋转方向指令。又,控制装置8向伺服放大器7输出转速指令以使可动型10按规定速度V1下降。此外,控制装置8在可动型10因自重而下降的情况下,以杆侧压力传感器82检测到的压力Pr为规定值α(例如,2~30MPa)的形式向伺服放大器7输出再生转矩指令。例如,在杆侧压力传感器82检测到的压力Pr高于规定值α时输出使再生转矩减少的再生转矩指令,在检测到的压力Pr低于规定值α时输出使再生转矩增加的再生转矩指令。

之后,在头侧压力传感器81检测到的压力Ph偏离规定范围(例如,0MPa以上1MPa以下的范围)时,控制装置8修正向伺服放大器7输出的转速指令。例如,在头侧压力传感器81检测到的压力Ph高于规定范围的上限时以降低转速的形式修正转速指令,在检测到的压力Ph低于规定范围的下限时以提高转速的形式修正转速指令。

2.冲压工序

行程传感器83检测到可动型11到达了冲压开始位置时,控制装置8在将第二双向旋转泵4的吐出容量维持在规定值qc的状态下进至冲压工序。冲压工序中,控制装置8以可动型10按规定速度V2下降的形式向伺服放大器7输出转速指令。此时的规定速度V2小于可动型下降工序中的规定速度V1(例如,V1的50%以下)。

又,冲压工序中,与可动型下降工序同样地,在可动型10因自重而下降的情况下以杆侧压力传感器82检测到的压力Pr为规定值α(例如,2~30MPa)的形式向伺服放大器7输出再生转矩指令。

此外,冲压工序中,控制装置8以头侧压力传感器81检测到的压力Ph上升至目标压力Pt的形式调节向伺服放大器7输出的转速指令。除此以外,控制装置8以在使转速增大时与之对应地使倾转角减少、在使转速减少时与之对应地使倾转角增大的形式调节向第二调节器45输出的倾转角指令。

在头侧压力传感器81检测到的压力Ph到达目标压力Pt后,控制装置8以头侧压力传感器81检测到的压力Ph维持在目标压力Pt的形式继续上述转速指令的调节及倾转角指令的调节。

3.可动型上升工序

在控制装置8的计时器测量到从头侧压力传感器81检测到的压力Ph到达目标压力Pt、或行程传感器83检测到可动型11到达冲压开始位置起经过规定过时间时,控制装置8以伺服马达2向使可动型10上升的方向旋转的形式向伺服放大器7输出旋转方向指令。又,控制装置8向伺服放大器7输出转速指令以使可动型10按规定速度V3上升。此时的规定速度V3可以与可动型下降工序中的规定速度V1相同也可以不同。

此外,可动型上升工序中,控制装置8以第二双向旋转泵4的容量为双向旋转泵3能允许的最大容量的形式向第二调节器45输出倾转角指令。

本实施形态也能获得与第一实施形态相同的效果。尤其是,本实施形态中在冲压时控制伺服马达2的转速及第二双向旋转泵4的倾转角,因此与在冲压时使第二双向旋转泵4的倾转角保持为一定的情况相比,能减小头侧压力Ph的变化量从而进行稳定的控制。

<变形例>

与第一实施形态的变形例同样地,第一双向旋转泵3可以是每转的吐出容量选择性切换为第一固定值qa和比第一固定值qa大的第二固定值qb之一的可变容量型的泵(斜板泵或斜轴泵)。此时,在可动型下降工序及可动型上升工序中第一双向旋转泵3的吐出容量切换为第二固定值qb,在冲压工序中第一双向旋转泵3的吐出容量切换为第一固定值qa。在从可动型下降工序进至冲压工序时,第一双向旋转泵3的吐出容量从第二固定值qb瞬间切换为第一固定值qa,因此第二双向旋转泵4的吐出容量也相应地大幅变更。其他控制与上述实施形态相同。

(其他实施形态)

本发明不限于上述的实施形态,在不偏离本发明的要旨的范围内可有多种变形。

例如,也可以是缸5的朝向与图1~图3相反,缸5通过杆57的伸长使可动型10上升,通过杆57的缩短使可动型10下降。此时,可动型10下降时,可动型10的势能由第一双向旋转泵3再生。另外,此时,在缸5的伸长导致可动型10至规定位置的上升时以及从规定位置进一步上升时(冲压时)的控制也与第一实施形态及第二实施形态相同。

又,也可以是第一双向旋转泵3与第二双向旋转泵4双方是每转的吐出容量能任意变更的可变容量型的泵。此时,使第一双向旋转泵3与第二双向旋转泵4的一方的容量保持为一定、或选择性切换为第一固定值qa和第二固定值qb之一,就能进行与第一实施形态或第二实施形态相同的控制。

不过,若如第一实施形态或其变形例或者第二实施形态或其变形例的第一双向旋转泵3与第二双向旋转泵4的一方为固定容量型的泵或吐出容量切换式的可变容量型的泵,则与第一双向旋转泵3和第二双向旋转泵4双方为每转的吐出容量能任意变更的可变容量型的泵的情况相比,能降低成本。

又,本发明的液压系统可以安装于冲压机械以外的机械。即,借助缸5沿铅垂方向移动的移动物能根据液压系统所安装的机械的种类适当变更。

符号说明:

1A、1B 液压系统

10 可动型(移动物)

2 伺服马达

3 第一双向旋转泵

35 第一调节器

4 第二双向旋转泵

45 第二调节器

5 缸

51 头侧室

52 杆侧室

55 筒

56 活塞

61 第一给排管路

62 第二给排管路

63 中继管路

7 伺服放大器

8 控制装置

81 头侧压力传感器

82 杆侧压力传感器。

- 增强液压系统摩擦副耐磨特性的方法及液压系统摩擦副、液压系统

- 工业货车、工业货车液压系统及液压系统操作方法