一种在生物质燃料加工中使用的颗粒筛除装置

文献发布时间:2023-06-19 11:24:21

所属技术领域

本发明属于生物质燃料筛除技术领域,尤其涉及一种在生物质燃料加工中使用的颗粒筛除装置。

背景技术

生物质燃料是指将生物质材料燃烧作为燃料,一般主要是农林废弃物(如秸秆、锯末、甘蔗渣、稻糠等),主要区别于化石燃料。在目前的国家政策和环保标准中,直接燃烧生物质属于高污染燃料,只在农村的大灶中使用,不允许在城市中使用。生物质燃料的应用,实际主要是生物质成型燃料是将农林废物作为原材料,经过粉碎、混合、挤压、烘干等工艺,制成各种成型(如块状、颗粒状等)的,可直接燃烧的一种新型清洁燃料。

生物质燃料的制造过程是经过粉碎、混合、挤压、烘干等工艺,将废弃物制成各种成型,我国一般是制成长条状的圆柱形;但是在制造的过程中会存在大量的生物燃料粉末、球形颗粒或者杂质,需要将这些粉末、圆形颗粒和杂质全部筛选出来。

现有技术中,大多是使用筛网来将圆柱形生物质燃料的粉末、圆形颗粒和杂质筛除的,但是在筛除过程中,若因为落入平台的燃料颗粒过多或具有较大的撞击速度情况下,会出现燃料颗粒以混乱的情况沿倾斜方向滚下,如果圆柱形生物质燃料恰好处于竖直状态在经过筛网的时候,竖直状态的生物质燃料就有可能通过筛网上的筛选孔一起被筛除,影响筛除效果,现有技术专利申请号为201810291754.5的专利介绍了一种当圆柱颗粒沿着第一滑道向下倾斜时,圆柱颗粒的下端会触碰到弹块并将弹块向内推动一段距离,弹块会带动转动盘转动,转动盘再带动第一推动板向第一滑道的方向移动,第二推动板再推动第一推动板的下端,由于第一推动板的中部转动连接在机架上,所以第一推动板的上端会向第二滑道的方向作弧形的移动并将圆柱颗粒向上拨动,使圆柱颗粒能够进入到第一滑道中。当球形颗粒、粉末或杂质脱离第一滑道后其运动轨迹为抛物线,由于其长度较短,所以重心会很快脱离第一滑道,并且会直接落在第二推动板上,并从第二推动板中滑落到第一推动板,最后从第一推动板落出的技术方案,处理上述问题,其通过圆柱颗粒触碰弹块的推动触发筛选工作,其实际执行较为理想,筛选可靠性较低,且产品化后,筛选结构大量布置下,结构异常复杂;所以设计一种生物质燃料筛除设备,既能解决竖直状态的生物质燃料通过筛网上的筛选孔的问题,又能克服上述专利的设计问题。

本发明设计一种在生物质燃料加工中使用的颗粒筛除装置解决如上问题。

发明内容

为解决现有技术中的上述缺陷,本发明公开一种在生物质燃料加工中使用的颗粒筛除装置,它是采用以下技术方案来实现的。

一种在生物质燃料加工中使用的颗粒筛除装置,包括底座、进料斗、筛除平台,其中进料斗和筛除平台均固定安装在底座的上侧,筛除平台相对底座倾斜向下,筛除平台的上端与进料斗接通,筛除平台上开有沿着筛除平台倾斜方向均匀分布的筛选孔,其特征在于:上述底座的上侧还设置有废料运输机构。

所述废料运输机构由废料运输带、第一导向辊和第二导向辊组成,废料运输带通过第一导向辊和第二导向辊安装在筛除平台的下侧,且废料运输带上端工作面的倾斜角度与筛除平台的倾斜角度相同,废料运输带上端工作面工作中被驱动机构驱动往复运动;废料运输带上端工作面的下侧具有被驱动机构驱动沿筛除平台法线方向往复运动的顶板,当废料运输带工作面斜向下运动时顶板对废料运输带工作面撤去顶力,向远离筛除平台方向移动,当废料运输带工作面斜向上运动时顶板迅速对废料运输带工作面施加顶力,向靠近筛除平台方向移动。

废料运输带的上端工作面与筛除平台的下端面之间具有间隙。

当合格的生物质燃料颗粒的下端滑落到废料运输带的上端工作面上后,生物质燃料颗粒的下端被废料运输带上端工作面带动运动;当被带动斜向下运动过程中,生物质燃料颗粒的上端不脱离筛除平台的上端面;当被带动斜向上运动过程中,在顶板的顶力作用下废料运输带将生物质燃料颗粒从筛选孔中顶出。

作为本技术的进一步改进,上述筛除平台的下端安装有合格料收集壳,筛除平台的上端和进料斗通过第一支撑杆固定安装在底座的上侧。

作为本技术的进一步改进,上述第一导向辊通过两个第一固定支撑安装在筛除平台上端的下侧,第二导向辊通过两个第二固定支撑安装在筛除平台下端的下侧;拉紧辊通过两个第二支撑杆安装在底座的上侧,且位于筛除平台的下侧;废料运输带缠绕在第一导向辊、第二导向辊和拉紧辊上。

所述拉紧辊在废料运输带的上端处于正常未被驱动靠近筛除平台方向移动的状态下,拉紧辊对废料运输带起到拉紧作用;当废料运输带被驱动靠近筛除平台方向移动时,拉紧辊可相对底座向靠近筛除平台方向滑动,拉紧辊通过向靠近筛除平台方向滑动来补偿废料运输带的移动。

作为本技术的进一步改进,支撑轴的两端固定安装有两个安装块,上述拉紧辊旋转安装在支撑轴上,两个安装块的下端分别安装有一个伸缩支撑,两个伸缩支撑分别通过一个第二支撑杆固定安装在底座的上侧。

上述伸缩支撑包括伸缩外套、伸缩内杆、拉紧弹簧,其中伸缩外套的下端通过一个第二支撑杆固定安装在底座的上侧,伸缩内杆的上端与对应的安装块固定,伸缩内杆的下端嵌套安装在伸缩外套内侧,且伸缩内杆的下端与伸缩外套的内端面之间安装有拉紧弹簧;所述拉紧弹簧为拉伸弹簧,且具有预拉力。

作为本技术的进一步改进,上述伸缩外套的内圆面上周向均匀的开有两个滑槽,伸缩内杆下端的外圆面上周向均匀的安装有两个滑块,伸缩内杆通过两个滑块与两个滑槽的滑动配合安装在伸缩外套内。

作为本技术的进一步改进,上述底座的上侧安装有废料收集壳,废料收集壳位于废料运输带下端的下侧。

作为本技术的进一步改进,四个导轨对称的安装在上述筛除平台上下两端的两侧面上,四个导轨的导向方向与筛除平台的倾斜方向相互垂直;顶板的两侧对称的安装有四个导向块,顶板通过四个导向块与四个导轨的滑动配合安装在废料运输带上端内侧面的下侧。

作为本技术的进一步改进,上述驱动机构包括第二导向支撑、推杆、第一齿条、电机支撑、第二齿轮、减速电机、第三固定支撑、驱动支耳、曲柄、叉形结构、固定转轴、驱动销轴、摆动销轴、驱动转轴、U形槽、滑动槽、驱动轴、第四固定支撑,其中减速电机通过电机支撑安装在筛除平台的下侧,驱动转轴的一端安装在减速电机的输出轴上,曲柄的一端固定安装在驱动转轴的另一端;固定转轴的一端通过第三固定支撑安装在筛除平台的下侧,叉形结构的上端具有U形槽,叉形结构的下端具有滑动槽,叉形结构的下端旋转安装在固定转轴的另一端;摆动销轴的一端固定安装曲柄的另一端,摆动销轴的另一端滑动安装在叉形结构上的滑动槽内;第一齿条通过两个第二导向支撑滑动安装在筛除平台的下侧;所述固定转轴位于曲柄旋转轨迹的下侧。

上述第一齿条的下端面上固定安装有驱动支耳,驱动销轴的一端固定安装在驱动支耳上,驱动销轴的另一端与叉形结构的U形槽滑动配合;两个驱动轴的两端分别通过一个第四固定支撑安装在筛除平台的下侧,驱动轴与对应的第四固定支撑旋转连接;两个第二齿轮固定安装在两个驱动轴上,两个第二齿轮与第一齿条啮合;四个推杆两两一组对称的安装在两个驱动轴的两侧;四个推杆与顶板的下侧面配合。

作为本技术的进一步改进,上述两个第二固定支撑之间旋转安装有安装转轴,第二导向辊固定安装在安装转轴上,两个第一齿轮对称的固定安装在安装转轴的两端,连接杆固定安装在第一齿条的下端,两个第二齿条的一端分别固定安装在连接杆的两端,两个第二齿条与两个第一齿轮一一对应分别啮合。

作为本技术的进一步改进,上述筛除平台下端的两侧对称的安装有两个对两个第二齿条起到导向支撑作用的第一导向支撑;上述筛选孔按其长度方向沿筛除平台斜向下方向多排布置,筛选孔的宽度大于生物质燃料颗粒的直径,小于两倍直径;筛选孔的长度和废料运输带上端工作面与筛除平台之间的最大间隙需满足:当合格的生物质燃料颗粒的下端滑落到废料运输带的上端工作面上后,生物质燃料颗粒的下端被废料运输带上端工作面带动运动,当被带动斜向下运动过程中,生物质燃料颗粒的上端不脱离筛除平台的上端面。

相对于传统的生物质燃料筛除技术,本发明设计的有益效果如下:

1、本发明当生物质燃料颗粒的摆动被筛选孔限位后,通过驱动机构驱动废料运输带工作面斜向上运动,且顶板使废料运输带工作面急速上移,使得卡在废料运输带和筛除平台之间的合格的生物质燃料在受到突然斜向上的推力后能够与筛除平台上所开的筛除孔脱离,正常沿着筛除平台向下滑动;防止合格的生物质燃料在处于竖直状态在经过筛除平台的时候,竖直状态的生物质燃料通过筛除平台上的筛选孔一起被筛除,影响筛除效果。

2、本发明通过设计的曲柄、驱动销轴、摆动销轴和叉形结构组成了一个摆动机构,该机构可实现急回运动,实现四个推杆挤压顶板快速靠近筛除平台的方向移动,进而推动废料运输带快速移动,通过废料运输带的快速移动对卡在废料运输带和筛除平台之间的合格的生物质燃料受到突然斜向上的推力,在惯性作用下与筛除平台上的筛除孔脱开。

3、对于不合格的燃料颗粒当其下端通过筛选孔落入废料运输带工作面上端面后,由于其体积较小,上端极易脱离筛选孔,完全落入废料运输带工作面上,之后顺着废料运输带工作面倾斜滑下,因其完全在废料运输带工作面上,所以废料运输带工作面在往复运动时对其顺利滑下基本没有影响。

附图说明

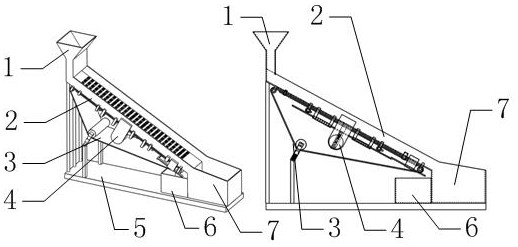

图1是整体部件外观示意图。

图2是整体部件分布示意图。

图3是废料运输机构和顶板安装示意图。

图4是进料斗、筛除平台和合格料收集壳结构示意图。

图5是驱动机构和顶板安装示意图。

图6是废料运输带安装示意图。

图7是拉紧辊安装示意图。

图8是顶板安装示意图。

图9是顶板和推杆安装示意图。

图10是第一齿条和第二齿条安装示意图。

图11是第一齿条和驱动机构安装示意图。

图12是驱动机构结构示意图。

图13是叉形结构安装示意图。

图14是生物质燃料限位示意图。

图中标号名称:1、进料斗;2、筛除平台;3、废料运输机构;4、驱动机构;5、底座;6、废料收集壳;7、合格料收集壳;8、顶板;9、第一支撑杆;10、筛选孔;11、导轨;12、第一导向支撑;13、第一固定支撑;14、第一导向辊;15、废料运输带;16、伸缩外套;17、伸缩支撑;18、第二支撑杆;19、第一齿轮;20、第二固定支撑;21、安装转轴;22、第二导向辊;23、拉紧辊;24、安装块;25、伸缩内杆;26、拉紧弹簧;27、滑槽;28、滑块;29、导向块;30、第二导向支撑;31、推杆;32、第一齿条;33、电机支撑;34、第二齿条;35、连接杆;36、支撑轴;37、驱动轴;38、第二齿轮;39、减速电机;40、第三固定支撑;41、驱动支耳;42、曲柄;43、叉形结构;44、固定转轴;45、驱动销轴;46、摆动销轴;47、驱动转轴;48、U形槽;49、滑动槽;50、第四固定支撑。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例或者附图用于说明本发明,但不用来限制本发明的范围。

如图1、2所示,包括底座5、进料斗1、筛除平台2,其中进料斗1和筛除平台2均固定安装在底座5的上侧,筛除平台2相对底座5倾斜向下,设计筛除平台2倾斜向下的原因是使得需要筛除粉末、圆形颗粒和杂质的生物质燃料在自身重力作用下沿着筛除平台2向下滑动,在滑动过程中被筛除平台2上所开的筛除孔筛除;筛除平台2的上端与进料斗1接通,筛除平台2上开有沿着筛除平台2倾斜方向均匀分布的筛选孔10,其特征在于:如图2、3所示,上述底座5的上侧还设置有废料运输机构3。

如图5、6所示,所述废料运输机构3由废料运输带15、第一导向辊14和第二导向辊22组成,废料运输带15通过第一导向辊14和第二导向辊22安装在筛除平台2的下侧,且废料运输带15上端工作面的倾斜角度与筛除平台2的倾斜角度相同,废料运输带15上端工作面工作中被驱动机构4驱动往复运动;如图3、5所示,废料运输带15上端工作面的下侧具有被驱动机构4驱动沿筛除平台2法线方向往复运动的顶板8,当废料运输带15工作面斜向下运动时顶板8对废料运输带15工作面撤去顶力,向远离筛除平台2方向移动,当废料运输带15工作面斜向上运动时顶板8迅速对废料运输带15工作面施加顶力,向靠近筛除平台2方向移动。

废料运输带15的上端工作面与筛除平台2的下端面之间具有间隙。

当合格的生物质燃料颗粒的下端滑落到废料运输带15的上端工作面上后,生物质燃料颗粒的下端被废料运输带15上端工作面带动运动;当被带动斜向下运动过程中,生物质燃料颗粒的上端不脱离筛除平台2的上端面;当被带动斜向上运动过程中,在顶板8的顶力作用下废料运输带15将生物质燃料颗粒从筛选孔10中顶出。

本发明中筛除出的粉末、圆形颗粒和杂质通过废料运输带15滑动到废料运输带15下侧的废料收集壳6内进行统一处理。

如图14所示,当合格的生物质燃料颗粒的下端滑落到废料运输带15的上端工作面上后,生物质燃料颗粒的下端被废料运输带15上端工作面带动运动;当被带动斜向下运动过程中,生物质燃料颗粒的上端不脱离筛除平台2的上端面;这一设置的原因是防止合格的生物质燃料在处于竖直状态在经过筛除平台2的时候,竖直状态的生物质燃料通过筛除平台2上的筛选孔10一起被筛除,影响筛除效果。

如图5所示,上述底座5的上端还安装有顶板8和驱动顶板8急速上移的驱动机构4;顶板8的上端面与废料运输带15上端的内侧面贴紧配合。

如图4所示,上述筛除平台2的下端安装有合格料收集壳7,筛除平台2的上端和进料斗1通过第一支撑杆9固定安装在底座5的上侧。通过合格料收集壳7对经过筛除平台2筛除后的合格的生物质进行收集,然后进行统一处理。

如图6所示,上述第一导向辊14通过两个第一固定支撑13安装在筛除平台2上端的下侧,第二导向辊22通过两个第二固定支撑20安装在筛除平台2下端的下侧;拉紧辊23通过两个第二支撑杆18安装在底座5的上侧,且位于筛除平台2的下侧;废料运输带15缠绕在第一导向辊14、第二导向辊22和拉紧辊23上。

所述拉紧辊23在废料运输带15的上端处于正常未被驱动靠近筛除平台2方向移动的状态下,拉紧辊23对废料运输带15起到拉紧作用;当废料运输带15被驱动靠近筛除平台2方向移动时,拉紧辊23可相对底座5向靠近筛除平台2方向滑动,拉紧辊23通过向靠近筛除平台2方向滑动来补偿废料运输带15的移动。本发明设计的第一导向辊14和第二导向辊22对废料运输带15起到支撑导向作用。本发明中当顶板8受力靠近筛除平台2的方向移动时,顶板8会推动废料运输带15上端的工作面靠近筛除平台2的方向移动,此时,废料运输带15就会拉动拉紧辊23相对底座5向上滑动,拉紧辊23通过向上滑动来适应废料运输带15的上移。

如图7所示,支撑轴36的两端固定安装有两个安装块24,上述拉紧辊23旋转安装在支撑轴36上,两个安装块24的下端分别安装有一个伸缩支撑17,两个伸缩支撑17分别通过一个第二支撑杆18固定安装在底座5的上侧。

如图7所示,上述伸缩支撑包括伸缩外套16、伸缩内杆25、拉紧弹簧26,其中伸缩外套16的下端通过一个第二支撑杆18固定安装在底座5的上侧,伸缩内杆25的上端与对应的安装块24固定,伸缩内杆25的下端嵌套安装在伸缩外套16内侧,且伸缩内杆25的下端与伸缩外套16的内端面之间安装有拉紧弹簧26;所述拉紧弹簧26为拉伸弹簧,且具有预拉力。

本发明中在废料运输带15上端的工作面处于正常未被驱动上移的状态下,拉紧弹簧26拉动伸缩内杆25,伸缩内杆25拉动安装块24,安装块24拉动支撑轴36,支撑轴36拉动拉紧辊23,拉紧辊23拉动废料运输带15,使得废料运输带15拉紧。本发明中当顶板8受力靠近筛除平台2的方向移动时,顶板8会推动废料运输带15上端的工作面靠近筛除平台2的方向移动,此时,废料运输带15就会拉动拉紧辊23相对底座5向上滑动,拉紧辊23拉动支撑轴36靠近筛除平台2的方向移动,支撑轴36带动两个安装块24靠近筛除平台2的方向移动,两个安装块24靠近筛除平台2的方向移动带动两个伸缩内杆25靠近筛除平台2的方向移动,两个伸缩内杆25靠近筛除平台2的方向移动拉动两个拉经弹簧,拉紧弹簧26被拉伸。

如图7所示,上述伸缩外套16的内圆面上周向均匀的开有两个滑槽27,伸缩内杆25下端的外圆面上周向均匀的安装有两个滑块28,伸缩内杆25通过两个滑块28与两个滑槽27的滑动配合安装在伸缩外套16内。

如图1、2所示,上述底座5的上侧安装有废料收集壳6,废料收集壳6位于废料运输带15下端的下侧。

如图1、8所示,四个导轨11对称的安装在上述筛除平台2上下两端的两侧面上,四个导轨11的导向方向与筛除平台2的倾斜方向相互垂直;顶板8的两侧对称的安装有四个导向块29,顶板8通过四个导向块29与四个导轨11的滑动配合安装在废料运输带15上端内侧面的下侧。通过四个导向块29和四个导轨11的配合对顶板8的移动起到导向作用。

如图11、12所示,上述驱动机构4包括第二导向支撑30、推杆31、第一齿条32、电机支撑33、第二齿轮38、减速电机39、第三固定支撑40、驱动支耳41、曲柄42、叉形结构43、固定转轴44、驱动销轴45、摆动销轴46、驱动转轴47、U形槽48、滑动槽49、驱动轴37、第四固定支撑50,其中减速电机39通过电机支撑33安装在筛除平台2的下侧,驱动转轴47的一端安装在减速电机39的输出轴上,如图12所示,曲柄42的一端固定安装在驱动转轴47的另一端;固定转轴44的一端通过第三固定支撑40安装在筛除平台2的下侧,如图13所示,叉形结构43的上端具有U形槽48,叉形结构43的下端具有滑动槽49,叉形结构43的下端旋转安装在固定转轴44的另一端;摆动销轴46的一端固定安装曲柄42的另一端,摆动销轴46的另一端滑动安装在叉形结构43上的滑动槽49内;第一齿条32通过两个第二导向支撑30滑动安装在筛除平台2的下侧;所述固定转轴44位于曲柄42旋转轨迹的下侧。

如图11所示,上述第一齿条32的下端面上固定安装有驱动支耳41,驱动销轴45的一端固定安装在驱动支耳41上,驱动销轴45的另一端与叉形结构43的U形槽滑动配合;如图10所示,两个驱动轴37的两端分别通过一个第四固定支撑50安装在筛除平台2的下侧,驱动轴37与对应的第四固定支撑50旋转连接;两个第二齿轮38固定安装在两个驱动轴37上,两个第二齿轮38与第一齿条32啮合;四个推杆31两两一组对称的安装在两个驱动轴37的两侧;四个推杆31与顶板8的下侧面配合。

本发明通过设计的曲柄42、驱动销轴45、摆动销轴46和叉形结构43组成了一个摆动机构,该机构可实现急回运动,即第一齿条32可实现缓慢斜向下移动而又能快速斜向上移动功能,通过传动四个推杆31的上摆为快速摆动,即四个推杆31挤压顶板8快速靠近筛除平台2的方向移动,顶板8推动废料运输带15靠近筛除平台2的方向移动快速移动,通过废料运输带15的快速上移对卡在废料运输带15和筛除平台2之间的合格的生物质燃料受到突然斜向上的推力,在惯性作用下与筛除平台2上的筛除孔脱开。

如图9、10所示,上述两个第二固定支撑20之间旋转安装有安装转轴21,第二导向辊22固定安装在安装转轴21上,两个第一齿轮19对称的固定安装在安装转轴21的两端,连接杆35固定安装在第一齿条32的下端,两个第二齿条34的一端分别固定安装在连接杆35的两端,两个第二齿条34与两个第一齿轮19一一对应分别啮合。

本发明在第一齿条32往复移动的过程中,第一齿条32会带动连接杆35往复滑动,连接杆35滑动带动两个第二齿条34滑动,两个第二齿条34滑动带动两个第一齿轮19旋转,两个第一齿轮19旋转带动安装转轴21旋转,安装转轴21旋转带动第二导向辊22旋转,第二导向辊22旋转通过摩擦带动废料运输带15移动,而且因第一齿条32可实现缓慢斜向下移动而又能快速斜向上移动功能,所以废料运输带15的移动也是缓慢斜向下移动而又能快速斜向上移动,在斜向下移动过程中可以通过摩擦带动其上侧的粉末、圆形颗粒和杂质向下移动,在快速向上时候,因快速移动,所以粉末、圆形颗粒和杂质在惯性作用下不会随着废料运输带15靠近筛除平台2的方向移动很长的距离,所以不会影响对粉末、圆形颗粒和杂质的正常运输。

如图9、10所示,上述筛除平台2下端的两侧对称的安装有两个对两个第二齿条34起到导向支撑作用的第一导向支撑12。

如图4所示,上述筛选孔10按其长度方向沿筛除平台2斜向下方向多排布置,设计的目的在于:正常情况下,燃料颗粒会沿倾斜方向滚下去,滚下过程中燃料颗粒的长度方向和筛选孔10的宽度方向对应,筛选孔10的布置方式能够保证燃料颗粒不会从筛选孔10中落下;筛选孔10的宽度大于生物质燃料颗粒的直径,小于两倍直径,宽度的设计能够使不合格的燃料颗粒尽可能的掉落筛选孔10中,又不会因为宽度过大增加合格的燃料颗粒掉入的可能性;倾斜方向筛选孔10的长度和废料运输带15上端工作面与筛除平台2之间的最大间隙需满足:当合格的生物质燃料颗粒的下端滑落到废料运输带15的上端工作面上后,生物质燃料颗粒的下端被废料运输带15上端工作面带动运动,当被带动斜向下运动过程中,生物质燃料颗粒的上端不脱离筛除平台2的上端面,当满足如上要求后,筛选孔10的长度和宽度极容易通过实验依次确定。

具体工作流程:当使用本发明设计的筛除装置时,将需要筛除粉末、圆形颗粒和杂质的生物质燃料放于进料斗1内,在自身重力作用下需要筛除的粉末、圆形颗粒和杂质的生物质燃料就会滑落到筛除平台2上,且沿着筛除平台2向下滑动,在滑动过程中被筛除平台2上所开的筛除孔筛除;在筛除过程中,会有一部分生物质燃料恰好处于竖直状态在经过筛除平台2,竖直状态的生物质燃料的一端就有可能通过筛除平台2上的筛选孔10掉落到废料运输带15的上侧;而在进行筛除的时候,会打开减速电机39使得减速电机39工作,减速电机39驱动驱动转轴47旋转,驱动转轴47旋转带动曲柄42绕着驱动转轴47的轴线旋转,曲柄42旋转带动摆动销轴46旋转,摆动销轴46旋转通过叉形结构43上的滑动槽49驱动叉形结构43来回往复摆动,叉形结构43摆动带动驱动销轴45摆动,驱动销轴45摆动带动驱动支耳41摆动,驱动支耳41摆动带动第一齿条32在两个第二导向支撑30的作用下滑动,第一齿条32滑动带动两个第二齿轮38旋转,两个第二齿轮38旋转带动两个驱动轴37旋转,两个驱动轴37旋转带动四个推杆31摆动,通过四个推杆31的摆动挤压顶板8使得顶板8急速靠近筛除平台2的方向移动;急速移动的顶板8推动废料运输带15上端的工作面,使得卡在废料运输带15和筛除平台2之间的合格的生物质燃料在受到突然斜向上的推力后能够与筛除平台2上所开的筛除孔脱开,正常沿着筛除平台2向下滑动;防止合格的生物质燃料在处于竖直状态在经过筛除平台2的时候,竖直状态的生物质燃料通过筛除平台2上的筛选孔10一起被筛除,影响筛除效果。

- 一种在生物质燃料加工中使用的颗粒筛除装置

- 一种用于生物质燃料生产过程中的颗粒筛除装置