喷涂形成物体的方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种喷涂形成物体的方法,例如通过冷喷涂粉末的方式。

背景技术

用于形成3D产品的冷喷涂金属粉末是已知的。该工艺可以被认为一种3D打印。粉末通常被夹带在加速气体中,并且通过手动枪或机器人设备的喷嘴进行喷涂以产生或修复产品或产品的零件。

至少许多冷喷涂工艺的一个问题是沉积的金属颗粒的不完美结合会导致最终产品强度不足。人们认为这可能归因于喷涂颗粒的结合部分之间的冶金不连续性。例如,在沉积的颗粒之间可能留下过多的缝隙或未填充的空隙。此外,颗粒表面过多的部分可能无法与相邻的颗粒结合。为了解决这些问题,可以更大力地喷涂粉末,例如通过提高速度、温度或通过热等静压机压缩喷涂粉末。虽然这些措施可以改善缺陷,但它们也可能将制造成本增加到不可接受的水平。

另一个问题是具有良好的机械硬度的合金使用冷喷涂可能非常难沉积,因为粉末本身是非常硬的,所以粉末的保留率低(即沉积效率低)。有时可以通过使粉末退火来纠正这个问题,但这是耗时且昂贵的。

还已知使用冶金技术由金属粉末形成物体。这些技术涉及在加热金属粉末之前或同时对其进行压实。在封闭的或开放的冲模(die)中,压实和加热的结合起到粘合粉末的作用,或者先压实后加热,以产生固体金属物体。在一些情况下,首先将粉末在封闭的冲模中轻轻地压实,然后用第二冲模加热和强有力地冲击(这被称为粉末锻造)。然而,生产这种冲模可能是不期望的昂贵且耗时的。

发明目的

本发明的一个优选实施方案的目的是至少在某种程度上解决上述问题。虽然该目的适用于优选实施方案,但是不应被视为对更广泛表达的权利要求的范围的限制。就此而言,本发明的目的本身仅仅是为公众提供一种有用的选择。

定义

如果并且当在本文件中使用与步骤或特征的组合相关的术语“包括/包含(comprising)”时,其不应被认为排除存在其他的非特定的步骤或特征的选项。因此,该术语应该被非排他性地解释。

如本文件中使用的术语“冷喷涂(cold spraying)”是指在低于粉末熔点的温度下并且以当粉末冲击目标时足以产生粘合的高的速度通过喷嘴喷涂粉末。

发明内容

根据本发明的一个方面,提供了一种形成三维固态物体的方法,包括以下步骤:

a)冷喷涂一种或多种金属粉末以形成固态三维物品(item);

b)热烧结物品,使得部分喷涂粉末液化并减少物品的一个或多个固体部分之间的空间和/或物品的一个或多个固体部分的非粘附性;和

c)引发(causing)或使得在加热时液化的部分喷涂粉末变为固体。

任选地,喷涂粉末包括为主要基体形成粉末(matrix forming powder)的至少大部分粉末与为烧结粉末的至少小部分粉末的共混物。

任选地,大部分粉末和/或小部分粉末各自包含合金。

任选地,在步骤b)将物品加热至高于由基体形成粉末和烧结粉末形成的合金的最低熔化温度的温度。

任选地,在步骤b)将物品加热并且保持在低于由基体粉末和烧结粉末形成的合金的最低熔化温度的一个或多个温度下,然后超过此温度。

任选地,所述物品形成时的形状基本上由基体形成粉末决定。

任选地,基本上只有烧结粉末在步骤b)液化。

任选地,基体形成粉末具有额外的金属含量:

a)小于3重量%;

b)小于2.2重量%;或

c)小于1.5重量%。

任选地,至少大部分基体形成粉末主要包含铝、铜、镍、铁和/或6000系列铝合金中的一种或多种。

任选地,基体形成粉末包含陶瓷物质。

任选地,在步骤b)的烧结是通过包含铝、铜、镍、锡和锌中的一种或多种的大部分的烧结粉末进行的。

任选地,在步骤b)的烧结是通过以下烧结粉末进行的:

a)少于喷涂粉末的15重量%;

b)少于喷涂粉末的10重量%;或

c)少于喷涂粉末的5重量%。

任选地,基体形成粉末和烧结粉末的组合物具有在步骤b)提供烧结的元素的小部分,所述小部分包括镁、硅、碳、镍、铜、锌、锡、铝、锂、铬、铁和锰中的一种或多种。

铝、Al-Si-Mg和铜粉末

任选地,喷涂粉末由铝(例如6000系列合金)、Al-Si-Mg和铜组成或包含铝(例如6000系列合金)、Al-Si-Mg和铜,并且,在步骤b),将物品:

a)保持在524–610℃下任选地至少1至7小时;随后

b)保持在470–550℃下;然后

c)冷却使得合金元素处于饱和固溶体中。

任选地,喷涂粉末由铝(例如6000系列合金)、Al-Si-Mg和铜组成或包函铝(例如6000系列合金)、Al-Si-Mg和铜,并且,在步骤b),将物品:

a)保持在450–525℃下任选地15–300分钟;随后

b)保持在524–610℃下任选地至少1–7小时;随后

c)保持在470–550℃下;然后

d)冷却使得合金元素处于饱和固溶体中。

铜和铝粉末

任选地,喷涂粉末由铜和铝(高达约15重量%的铝)组成或包含铜和铝(高达约15重量%的铝),并且,在步骤b),将物品保持在850–1000℃下任选地至少8至16小时。

任选地,喷涂粉末由铜和铝(高达约15重量%的铝)组成或包含铜和铝(高达约15重量%的铝),并且,在步骤b),将物品:

a)保持在325–400℃下任选地至少4–18小时;随后

b)保持在850–1000℃下任选地至少8–16小时。

任选地,喷涂粉末由铜和铝(任选地高达约15重量%的铝)组成或包含铜和铝(任选地高达约15重量%的铝),并且,在步骤b),将物品:

a)保持在325–400℃下任选地至少4–18小时;随后

b)保持在850–1000℃下任选地至少8–16小时;随后

c)保持在800–1000℃下;然后

d)冷却使得合金元素处于饱和固溶体中。

铜、铝、铁和镍或硅粉末

任选地,喷涂粉末由铜和铝(任选地高达约15重量%的铝)与高达4%的铁、以及高达3%的镍或硅组成或包含铜和铝(任选地高达约15重量%的铝)与高达4%的铁、以及高达3%的镍或硅。

铜和锌粉末

任选地,所述喷涂粉末由铜和锌(任选地高达约15重量%的锌)组成或包含铜和锌(任选地高达约15重量%的锌),并且,在步骤b),将物品保持在850–950℃至少8–14小时。

任选地,喷涂粉末由铜和锌(任选地高达约15重量%的锌)组成或包含铜和锌(任选地高达约15重量%的锌),并且,在步骤b),将物品:

a)保持在320–400℃下任选地至少1至8小时;随后

b)保持在850–950℃下任选地至少8至14小时。

任选地,喷涂粉末由铜和锌(任选地高达约15重量%的锌)组成或包含铜和锌(任选地高达约15重量%的锌),并且,在步骤b),将物品:

a)保持在320–400℃下任选地至少1至8小时;随后

b)保持在420–550℃下任选地至少5–25分钟;随后

c)保持在850–950℃下任选地至少8至14小时。

铜和锡粉末

任选地,喷涂粉末由铜和锡(任选地高达约10重量%的锡)组成或包含铜和锡(任选地高达约10重量%的锡),并且,在步骤b),将物品保持在850–950℃下任选地至少8至14小时。

任选地,喷涂粉末由铜和锡(任选地高达约10重量%的锡)组成或包含铜和锡(任选地高达约10重量%的锡),并且,在步骤b),将物品:

a)保持在200–230℃下任选地至少1–8小时;随后

b)保持在850–950℃下任选地至少8至14小时。

任选地,喷涂粉末由铜和锡(任选地高达约10重量%的锡)组成或包含铜和锡(任选地高达约10重量%的锡),并且,在步骤b),将物品:

a)保持在231–400℃下任选地至少5–25分钟;随后

b)保持在850–950℃下任选地至少8–14小时。

铜和铁粉末

任选地,喷涂粉末由铁和铜(任选地高达约5重量%的铜)组成或包含铁和铜(任选地高达约5重量%的铜),并且,在步骤b),将物品保持在1096–1200℃下任选地至少8–14小时。

任选地,喷涂粉末由铁和铜(任选地高达约5重量%的铜)组成或包含铁和铜(任选地高达约5%重量的铜),并且,在步骤b),将物品:

a)保持在800–1096℃下任选地至少1–8小时;随后

b)保持在1096–1200℃下任选地至少8–14小时。

任选地,喷涂粉末由铁和铜(任选地高达约5重量%的铜)组成或包含铁和铜(任选地高达约5重量%的铜),并且,在步骤b),将物品:

a)保持在1096–1200℃下任选地至少8–14小时;随后

b)保持在750–900℃下,随后任选地

c)冷却以产生马氏体(matensitic)结构。

铁和镍粉末

任选地,喷涂粉末由铁和镍(任选地高达约5重量%的镍)组成或包含铁和镍(任选地高达约5重量%的镍),并且,在步骤b),将物品保持在1455–1490℃任选地至少8–14小时。

任选地,喷涂粉末由铁和镍(高达约5重量%的镍)组成或包含铁和镍(高达约5重量%的镍),并且,在步骤b),将物品:

a)保持在1000–1455℃下任选地至少1–8小时;随后

b)保持在1455–1490℃下任选地至少8–14小时。

任选地,喷涂粉末由铁和镍(高达约5重量%的镍)组成或包含铁和镍(高达约5重量%的镍),并且,在步骤b),将物品:

a)保持在1455–1490℃下任选地至少8–14小时;随后

b)保持在750–900℃下,以及随后

c)冷却以产生马氏体结构。

镍和铜粉末

任选地,喷涂粉末由镍和铜(高达约15重量%的铜)组成或包含镍和铜(高达约15重量%的铜),并且,在步骤b)将物品保持在1100–1300℃下任选地至少8–14小时。

任选地,喷涂粉末由镍和铜(高达约15重量%的铜)组成或包含镍和铜(高达约15重量%的铜),并且,在步骤b),将物品:

a)保持在900–1100℃下任选地至少1–8小时;随后

b)保持在1100–1300℃下任选地至少8–14小时。

任意粉末

任选地,在步骤a)的喷涂粉末由球状颗粒(例如球体或扁球体)组成或包含球状颗粒(例如球体或扁球体)。

任选地,在步骤a)的喷涂粉末由不规则的、尖锐的或粗糙的颗粒组成或包含不规则的、尖锐的或粗糙的颗粒。

任选地,在步骤a)的喷涂粉末由颗粒组成或包含颗粒,所述颗粒中至少90%的跨度(span)(例如直径)为15–80μm。

任选地,在步骤a)的喷涂粉末由颗粒组成或包含颗粒,所述颗粒中至少90%的跨度(例如直径)为15–45μm。

任选地,基体形成粉末的硬度小于200HV。

任选地,基体形成粉末的硬度小于150HV。

任选地,基体形成粉末的硬度小于100HV。

附图说明

现在将通过实施例并参考其附图来描述本发明的一些优选实施方案:

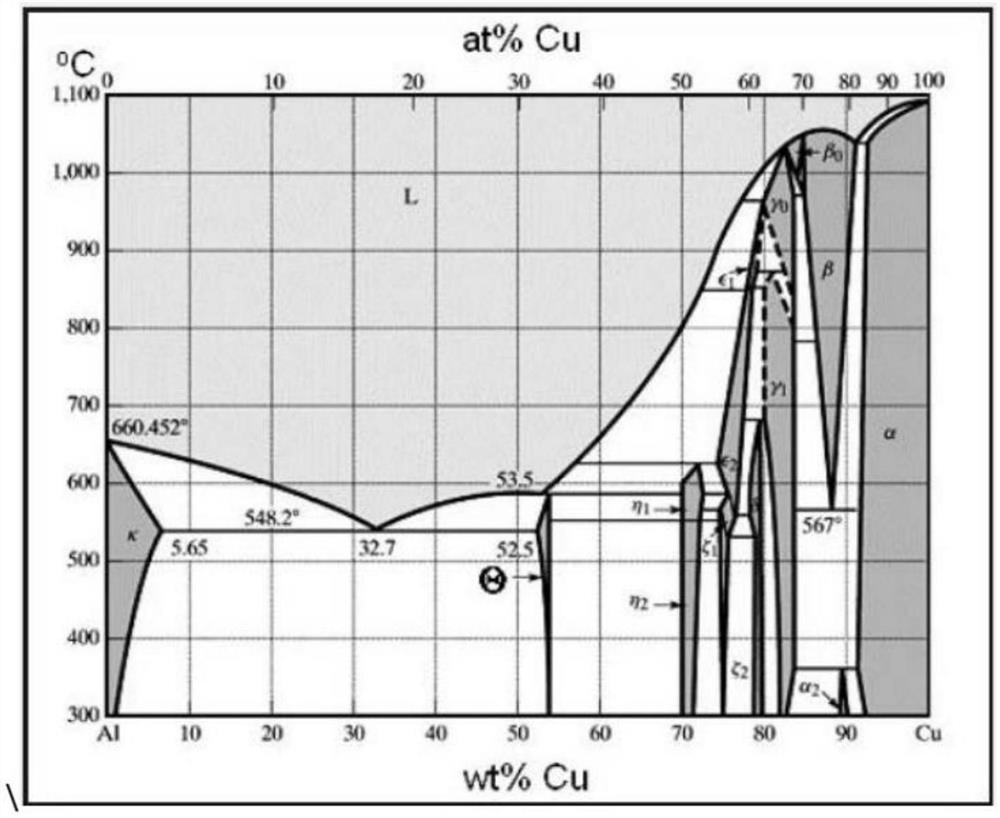

图1为铜的相图;

图2以照片的方式示出了通过冷喷涂Al-Si10-Mg粉末+3%Cu粉末的共混物制备的一系列块体;

图3为Al-Si10-Mg的相图;和

图4以照片的方式示出了通过冷喷涂Al-Si10-Mg+3%Cu的共混物制备的另一个块体。

具体实施方式

根据以下指出的细节,通过冷喷涂形成了各种三维物体。

实施例1

冷喷涂铝合金6061粉末

铝合金6061为市售可得的产品,例如如在https://en.wikipedia.org/wiki/6061aluminium alloy中描述的。

铝合金6061有时被用作固态“锻造的(wrought)”产品,具有约2.7g/cm

铝合金6061在澳大利亚可以作为粉末从Kymera International的子公司EckaGranules Germany(https://www.kymeraintrantional.com/)获得,并且具有基本上如下表示出的组成。

冷喷涂粉末状铝合金6061在成品的拉伸强度方面通常不符合锻造要求(wroughtversion)。认为这是由于在冷喷涂物品的微观结构中,层内和/或喷涂层之间的颗粒的不完全结合。

在30bar和500℃下使用压缩空气对铝合金6061粉末进行冷喷涂以产生一系列标准的拉伸试验棒。将这些拉伸试验棒进行如下热处理:

退火:575℃×4小时+空冷

固溶化(solutionise):530℃×1小时+水淬

时效(age):200℃×1小时

然后将棒进行断裂和伸长测试,平均结果如下表中所示。该表还提供了与锻造铝合金6061的比较。

如表所示,可以有效地由铝合金6061粉末冷喷涂物品。这些颗粒有效地沉积和构建,但是所涉及的颗粒并不能很好地结合,并且具有与锻造铝相同的强度。

实施例2

冷喷涂铝合金6061粉末+4%铜粉末

当冷喷涂时发现铜颗粒沉积良好。然而,纯铜似乎没有或没有足够的热硬化能力,因此通常被认为在结构应用中的用途有限。其对于需要具有显著的强度的冷喷涂物品来说是不可能的候选者。

然而,发明人已经发现,铜粉末可以与铝合金6061粉末结合,并冷喷涂产生良好的效果。当以与铝合金6061粉末的混合物喷涂时,发现铜粉末在548℃以上在所得的3D产物中形成液相(如图1中所示)。令人惊讶地发现,铜使成品明显比单独的铝合金6061粉末硬。发现铜在铝中具有适度的扩散率,使得铜能够形成准备好的烧结液相和不太可能简单地溶解在铝基体中。

在30bar和500℃下使用压缩空气将铝合金6061粉末和4重量%Cu粉末的共混物进行冷喷涂以产生一系列标准的拉伸试验棒。将这些拉伸试验棒进行如下热处理:

烧结:610℃×3小时+炉冷

固溶化:505℃×1小时+水淬

时效:160℃×1小时

将所得的材料进行拉伸测试,发现其具有显著的强度。这在下表中示出,包括与实施例1的结果的比较。

实施例2的物品(即在共混物中含有铜)显著强于实施例1的物品,并且与锻造物品相比也很好。简而言之,添加铜粉末与“喷涂后热处理”一起显著改善了断裂应力和伸长率参数。

实施例3

6061+4%Cu的孔隙率根据热处理变化

参见图2,通过在30bar和500℃下冷喷涂铝合金6061粉末和4重量%Cu粉末的共混物形成一系列块体。

然后将这些块体进行如下热处理:

*FC=炉冷

WQ=水淬。

如图2所示,样品A没有显示出任何可见的孔隙。然而,样品B和C在热处理期间显示出相当大的总孔隙率,从而降低了它们的密度并且使得成品不适于许多机械应用。在出人意料的对比中,样品D显示出无可见的孔隙,使其成为机械应用的候选者。

实施例4

Al-Si10-Mg+3%Cu冷喷涂失败

用于3D打印(例如选择性激光熔化)的常见粉末状合金为Al-10Si-Mg。

其典型的组成如下所示。

将Al-10Si-Mg合金设计为熔化,并且被认为适用于在冷喷涂环境中进行液相烧结。如图3所示,它具有适合于液体形成的大的两相区域(例如,在其中它可以为固体或液体的大温度区)。此外,它能够以类似于喷涂铝合金6061的方式硬化。Cu的添加被认为足以将烧结液体首次出现的温度降低至仅仅524℃(图X)。据信,这将促进液相烧结的作用,以及增强如上所述的最终热处理的硬化响应。

为了测试以上性能,使用Al-Si10-Mg粉末和3重量%Cu粉末的共混物进行冷喷涂材料块。在30bar和500℃下使用空气施加该粉末。然而,如图4所示,该块体没有正确地形成。这是因为发现Al-Si10-Mg的沉积效率低,因为仅约15%的喷涂材料成功地结合到块体中,剩余的材料反弹(rebounding)。这种出人意料地差的结果归因于铝粉末中硬硅的比例过高。

实施例5:采用预烧结处理6061+5%Al-10Si-Mg+1%Cu产生出乎意料的性能

将实施例1和2的6061合金粉末与5%Al-10Si-Mg和1%Cu共混,然后进行冷喷涂。然后将该喷涂零件进行如下不寻常的热处理,包括“预烧结”处理:

预烧结:500℃×20分钟

烧结:595℃×4小时

固溶化:530℃×1小时+水淬

然后将样品在150℃×2.5小时下进行时效处理。

把得到的显著结果列在下表中:

实施例6:预烧结在铝青铜上的应用

不希望受理论束缚,认为实施例5中的预烧结处理可以改善液体沿着不良粘结的界面的渗透,并起到降低孔隙率的作用。这种效果可以推广到各种合金体系,例如铝青铜。

将纯铜粉末与实施例1和2的10%6061粉末共混。将其冷喷涂成多个零件,然后以两种方式进行热处理,然后根据下表进行测试。此外,将完全合金化的铝青铜粉末(即不含烧结剂)进行冷喷涂和测试,以进行比较。使用2个预烧结步骤的共混粉末表现得非常好。

就公开而言,本文件在此设想并公开本文所述的每一项、步骤或其他特征,与本文所公开的任何其他项、步骤或其他特征中的一个或多个相结合,在每种情况下,无论这种组合是否要求保护。

虽然通过实例的方式描述了本发明的一些优选形式,但应当理解,修改和改进可以在不偏离发明或以下权利要求的情况下发生。

- 喷涂形成物体的方法

- 耐火物体、玻璃溢流形成块、以及形成和使用该耐火物体的方法