一种两炉串联设置的CO变换装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及两炉串联设置的CO变换装置。

背景技术

目前工业上煤加压气化产生的粗煤气的变换主要采用绝热变换和等温变换工艺。绝热变换工艺是设置一段或几段绝热变换炉,在每段变换炉后设置废热回收器副产饱和水蒸汽或用于加热其他工艺介质回收反应余热;等温变换工艺则是在变换反应器内设置水管,用水管内的水蒸发吸收变换反应的余热副产饱和蒸汽。一般情况下,第一等温变换炉或第一绝热变换炉反应及热负荷大,第二等温变换炉或第二绝热变换炉反应及热负荷小,第二等温变换炉或第二绝热变换炉反应床层温度也较低,为了满足第二变换炉的反应条件,则换热管束产生蒸汽压力较低,余热回收品位及价值也低。同时,换热管束中换热管内压力远远小于换热管束外的压力,换热管束中换热管承受外压,易于泄露和失稳破坏。

发明内容

本发明提供一种两炉串联设置的CO变换装置,以克服现有技术存在的缺陷。

为实现本发明目的,这种串联设置的CO变换装置它包括第一变换炉、第二变换炉和热交换器,其特征在于粗煤气经热交换器预热后与第一变换炉的气体入口相接,第一变换炉的变换气出口经热交换器降温后与第二变换炉的气体入口相接,反应后的变换气出第二变换炉顶部出口,第一变换炉换热管束出口接汽包汽液混合物入口,汽包的循环热水出口接第一变换炉的换热管束入口,冷却水一路接汽包的冷却水入口,另一路与第二变换炉底部的换热管束入口相接,第二变换炉顶部的换热管束出口分为两路,一路接汽包的冷却水入口,另一路接第二变换炉底部的换热管束入口,所述第一变换炉、第二变换炉均为等温变换炉。根据第二变换炉的负荷情况,通过调节管路的水流量来控制第二变换炉换热管束入口的进水温度来满足装置的正常运行。

所述第一变换炉采用内设蒸汽过热器的绝热变换炉,粗煤气经过热交换器后与绝热变换炉的气体入口相接,绝热变换炉径向催化剂床层出口经蒸汽过热器后依次经废热回收器和热交换器后与第二变换炉的气体入口相接,变换气出第二变换炉顶部出口,所述第二变换炉为等温变换炉;来自给水泵的冷却水分成两路,第一路给水入循环水缓冲器补水,循环水缓冲器水出口经过输送泵后与第二变换炉换热管束入口相连,第二变换炉换热管束出口分别与循环水缓冲器水进口和废热回收器的进水口相连,废热回收器饱和蒸汽出口与蒸汽过热器的蒸汽进口相连;第二路给水与第二变换炉换热管束出口汇合后接废热回收器,废热回收器蒸汽出口与循环水缓冲器间的压力平衡管上装设有截止阀。通过调节来自给水泵出口的水流量,来控制循环水缓冲器的液位。通过调节管路的水流量来控制第二变换炉换热管束入口的进水温度来满足第二变换炉的热平衡。废热回收器水进口设置有流量调节阀,用来控制废热回收器的液位。

通过调节废热回收器的蒸汽压力控制蒸汽过热器的管板蒸汽侧压力或第二变换炉管束水侧压力微大于合成气侧压力。

本发明取得的技术进步:本发明将操作温度高、反应热量大的第一变换炉的反应热通过炉内催化剂床层中布置的换热管束产饱和蒸汽或通过变换炉出口的废热回收器副产饱和或过热蒸汽加以回收。变换气经热交换器降温后进入第二等温变换炉气体入口继续进行变换反应。第二等温变换炉用于预热锅炉给水,热水的压力与第一等温变换炉副产的蒸汽压力相当,热水作为第一等温变换炉的汽包的补水,使得第二等温变换炉副产余热的品位得以提高。通过调节废热回收器蒸汽压力来控制蒸汽过热器的管板蒸汽侧压力和等温变换炉管束水侧压力微大于合成气侧压力,同时蒸汽过热器、废热回收器换热管及等温变换炉管束换热管束承受内压、且可实现管束水侧与工艺气侧微压差操作,受力情况明显改善,可减少换热管外压失稳和泄露失效的几率。

附图说明

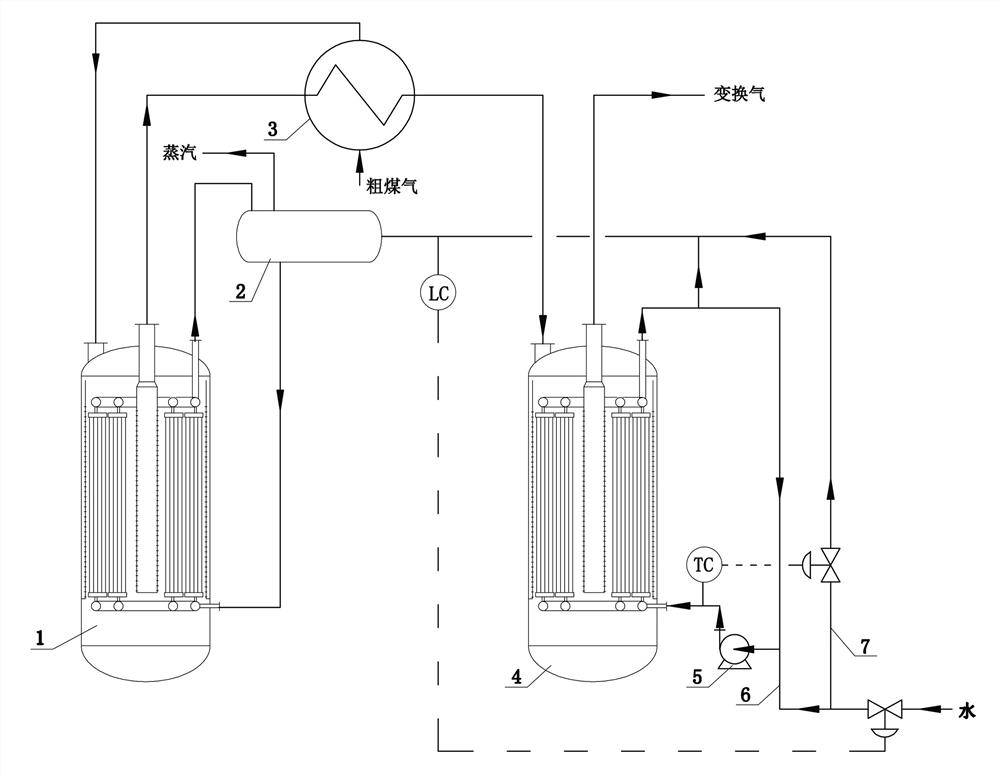

图1为本发明装置结构示意图。

图2为本发明另一种实现方式结构示意图。

具体实施方式

以下结合附图对本发明作进一步描述。

实施例1:如图1所示,这种两炉串联设置的CO变换装置包括第一变换炉1、第二变换炉4和热交换器3,粗煤气经热交换器3预热后与第一等温变换炉1的气体入口相接,在第一等温变换炉1内进行变换反应,同时副产饱和蒸汽。第一变换炉1出口的变换气经热交换器3降温后进入第二等温变换炉4的气体入口,在第二等温变换炉4内继续进行变换反应,同时加热管束内的循环热水,反应后的变换气出第二变换炉4顶部出口,第一等温变换炉1的换热管束出口的气液混合物入汽包2的气液混合物入口,出汽包2的循环热水接第一等温变换炉1的换热管束入口,通过调节来自给水泵出口的水流量,来控制汽包2的液位。给水泵的来水分成两路,第一路经管路6在循环泵5入口处与出第二等温变换炉4换热管束的循环热水混合后进入第二等温变换炉4换热管束入口,吸收第二等温变换炉4床层热量后去汽包2,第二路经管路7与汽包2的进水口相连,出汽包2的蒸汽去蒸汽管网。根据第二等温变换炉4的负荷情况,可通过调节第二路的水流量来控制第二等温变换炉4换热管束入口的进水温度来满足第二等温变换炉4的热平衡和正常运行。

实施例2:如图2所示,本实施例与实施例1不同之处是第一变换炉采用绝热变换炉1a,粗煤气经过热交换器3预热后进入内设蒸汽过热器14的绝热变换炉1a,在绝热变换炉1a内进行变换反应,内设蒸汽过热器14的绝热变换炉1a径向催化剂床层出口的变换气与蒸汽过热器14换热后进入废热回收器13降温,同时副产饱和蒸汽,随后变换气经热交换器3降温后入第二等温变换炉4气体入口,在第二等温变换炉4内进行变换反应,反应后的变换气出第二变换炉4顶部出口;来自给水泵的冷却水分成两路,第一路经管路8进入循环水缓冲器10补水,通过调节来自给水泵出口的水流量,来控制循环水缓冲器10的液位。循环水缓冲器10的水出口经过输送泵5后与第二等温变换炉4底部的换热管束入口相连,第二等温变换炉4顶部换热管束出口的热水与循环水缓冲器10水进口相接,同时也与废热回收器13的进水口相连。废热回收器13的饱和蒸汽出口与蒸汽过热器14的蒸汽进口相连,蒸汽过热器14出口的过热蒸汽送去中压蒸汽管网;第二路给水经管路9直接与第二等温变换炉4换热管束出口的热水汇合后去废热回收器13产饱和蒸汽。根据第二等温变换炉4的负荷情况,通过调节第二路的水流量来控制第二等温变换炉4换热管束入口的进水温度来满足第二等温变换炉4的热平衡和正常运行。废热回收器13水进口设置流量调节阀,用来控制废热回收器13的液位。废热回收器13蒸汽出口与循环水缓冲器10间设有压力平衡管11,压力平衡管11上装有截止阀12。可通过调节废热回收器13的蒸汽压力来控制蒸汽过热器14的管板蒸汽侧压力及等温变换炉管束水侧压力微大于合成气侧压力,实现微压差操作,减少换热管外压失稳和泄露失效的几率。

- 一种两炉串联设置的CO变换装置

- 使用两个串联设置的支承装置并借助两个振动-致动器系统来提供元件