一种复合锂预制稠化剂及其制备方法和润滑脂组合物及其制备方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及润滑脂技术领域,特别涉及一种复合锂预制稠化剂及其制备方法和润滑脂组合物及其制备方法。

背景技术

复合锂润滑脂是通用型高温润滑脂,自1962年问世以来,复合锂润滑脂因其具有优良的机械安定性、胶体安定性、氧化安定性、抗水性以及突出的高温稳定性,广泛应用于冶金、汽车、铁路、军工等行业,被公认为最有发展前途的润滑脂产品之一。

复合锂润滑脂的稠化剂区别于单锂润滑脂,不是由单纯的长链脂肪酸锂组成,而是由长链脂肪酸锂皂和低分子酸锂盐在一定的工艺条件下共结晶而形成的,其特点是在较高温度条件下(>220℃)稠化剂框架不会融化崩塌,从而使得润滑脂具备较高的滴点水平。目前复合锂润滑脂的制备基本上都是通过在基础油中酸碱反应来实现的,根据生产设备的不同,其制备方法可以分为常压釜法、压力釜法和接触器法,其中以常压釜法对于设备的要求最为简单,生产设备的成本相对较低。常压釜法中根据投料方式不同,生产工艺又可分为两步法和一步法,其中一步法相较于两步法虽然一定程度上简化了工艺步骤,但是两种常压釜法都有耗时较长、能耗较大、不易控制(易冒釜)的缺点。预制稠化剂法(即皂粉法)可以解决在基础油中进行两步法和一步法制备复合锂润滑脂的缺点,预制稠化剂法是在非油相环境中预先将润滑脂所需的稠化剂制备出来,然后将其分散在基础油中进行升温炼制、降温冷却处理后得到润滑脂的一种的技术,其具有生产润滑脂效率高、生产能耗低和产品稳定性高等的特点,大大提高了润滑脂的生产水平。

以预制稠化剂法制备润滑脂的技术目前常见于单锂润滑脂,特别是当基础油为酯类油时,能够避免因皂化反应导致的酯类油水解。目前为止关于预制稠化剂法制备复合锂润滑脂技术的相关报道还较少。CN111944581A公开了一种高纯净复合锂基预制皂稠化剂及其所得润滑脂组合物,其中复合锂基预制皂稠化剂的制备方法是:在乙醇/水溶液中分散12-羟基硬脂酸、二元酸、单水氢氧化锂,在20~50℃温度条件下进行皂化反应,得到12-羟基硬脂酸锂和二元酸锂的共结晶物,反应过程中使用酚酞作为指示剂来判断酸是否充分反应,所制得的复合锂预制皂粉能够将基础油稠化为具有282~312℃滴点的润滑脂。该复合锂预制稠化剂的工艺路线需要将单水氢氧化锂(或氢氧化锂)使用溶剂溶解为溶液,再与羧酸的溶液混合进行反应;其中,水对于氢氧化锂具有良好的溶解性,但是以水作为分散介质,会对复合锂中的二元酸锂产生溶解作用,破坏复合结构;而以乙醇作为溶剂,由于氢氧化锂微溶于乙醇,需要大量的乙醇(至少百倍质量于LiOH·H

发明内容

有鉴于此,本发明目的在于提供一种复合锂预制稠化剂及其制备方法和润滑脂组合物及其制备方法。本发明以12-羟基硬脂酸锂和二元羧酸为反应原料,规避了氢氧化锂溶解分散的约束问题,能够极大地提高复合锂预制稠化剂的生产效率,且制备得到的复合锂预制稠化剂具有更高的滴点。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种复合锂预制稠化剂的制备方法,包括以下步骤:

将12-羟基硬脂酸锂、二元羧酸和无水醇溶剂混合,所得混合液在20~150℃条件下进行复分解反应,得到所述复合锂预制稠化剂。

优选地,所述二元羧酸包括十二烷二酸、十一烷二酸、癸二酸、壬二酸、辛二酸、庚二酸和己二酸中的一种或几种;所述12-羟基硬脂酸锂与二元羧酸的质量比为1:0.03~1:0.5。

优选地,所述无水醇溶剂包括甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、正戊醇、异戊醇和乙二醇中的一种或几种。

优选地,所述混合的方法为:

将12-羟基硬脂酸锂和部分无水醇溶剂进行第一混合,得到锂盐悬浊液;

将二元羧酸和剩余无水醇溶剂进行第二混合,得到酸液;

将所述锂盐悬浊液和酸液进行第三混合,得到混合液。

优选地,所述复分解反应的时间为1~24h。

优选地,所述复分解反应后,还包括将所得反应体系依次进行过滤、固相醇洗和干燥。

本发明提供了以上技术方案所述制备方法制备得到的复合锂预制稠化剂;所述复合锂预制稠化剂为12-羟基硬脂酸锂和二元酸锂的共结晶物。

本发明提供了一种润滑脂组合物,包括基础油和稠化剂,所述稠化剂为以上技术方案所述的复合锂预制稠化剂;所述润滑脂组合物中稠化剂的质量含量为8~25%。

优选地,所述基础油包括矿物油、加氢油、聚α烯烃、酯类油、聚醚和聚硅氧烷中的一种或几种。

本发明提供了以上技术方案所述润滑脂组合物的制备方法,包括以下步骤:

将所述稠化剂和基础油混合,在200~230℃条件下进行炼制,得到所述润滑脂组合物;所述炼制的保温时间为10~30min。

本发明提供了一种复合锂预制稠化剂的制备方法,包括以下步骤:将12-羟基硬脂酸锂、二元羧酸和无水醇溶剂混合,所得混合液在20~150℃条件下进行复分解反应,得到所述复合锂预制稠化剂。本发明利用二元羧酸可以很好地溶解分散于无水醇溶剂中的性质,在无水醇溶剂中二元羧酸能够快速地与12-羟基硬脂酸锂发生复分解反应,在将12-羟基硬脂酸锂部分转换为二元酸锂的同时,原位生成具有高温稳定性的12-羟基硬脂酸锂-二元酸锂复合共晶结构。本发明以二元羧酸与12-羟基硬脂酸锂为反应原料,规避了氢氧化锂溶解分散的约束问题,使得复合锂预制稠化剂的制备可以在无水条件下进行,避免了水对于二元羧酸锂盐的溶解破环作用,提高了复合锂预制稠化剂的复合效果,进而提高复合锂预制稠化剂的滴点;且无需考虑使用过多的醇溶剂去溶解分散氢氧化锂,使得物料浓度得以提升,进而使得复合锂预制稠化剂的体积生产效率得到显著提升。本发明提供的制备方法能够快速、高效、稳定地制备复合锂预制稠化剂,极大地提高生产效率,降低产品不良率,且制备得到的复合锂预制稠化剂能够将基础油稠化为具有更高滴点的润滑脂。实施例结果表明,将本发明制备得到的复合锂预制稠化剂添加到基础油中,所得润滑脂组合物的滴点大于320℃。

附图说明

图1为实施例中制备复合锂预制稠化剂的工艺流程图;

图2为实施例中制备润滑脂组合物的工艺流程图;

图3为实施例1制备得到的复合锂预制稠化剂以及12羟基硬脂酸锂与癸二酸二锂物理混合后的XRD衍射图谱;

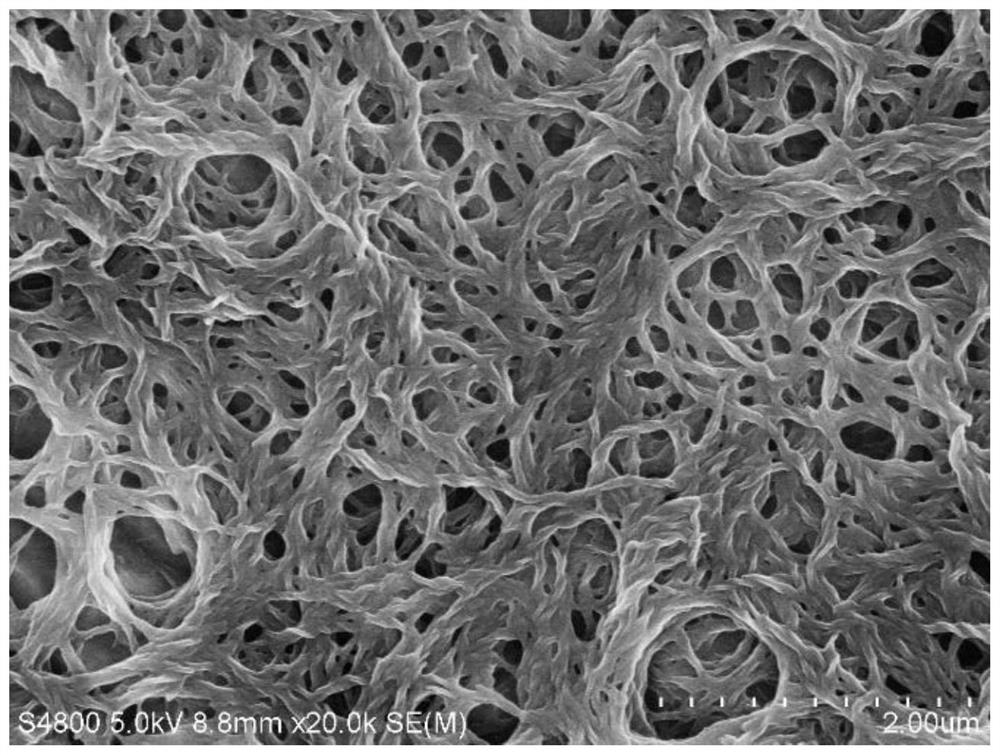

图4为实施例1制备的复合锂预制稠化剂的SEM照片;

图5为实施例2制备的复合锂预制稠化剂的SEM照片;

图6为实施例3制备的复合锂预制稠化剂的SEM照片;

图7为对比例3制备的复合锂预制稠化剂的SEM照片;

图8为对比例4制备的复合锂预制稠化剂的SEM照片。

具体实施方式

本发明提供了一种复合锂预制稠化剂的制备方法,包括以下步骤:

将12-羟基硬脂酸锂、二元羧酸和无水醇溶剂混合,所得混合液在20~150℃条件下进行复分解反应,得到所述复合锂预制稠化剂。

若无特别说明,本发明所涉及原材料均为本领域技术人员熟知的市售商品。

在本发明中,所述二元羧酸优选包括十二烷二酸、十一烷二酸、癸二酸、壬二酸、辛二酸、庚二酸和己二酸中的一种或几种,更优选为癸二酸、壬二酸和己二酸中的一种或几种,在本发明实施例中,所述二元羧酸为癸二酸或壬二酸。在本发明中,所述12-羟基硬脂酸锂与二元羧酸的质量比优选为1:0.03~1:0.5,更优选为1:0.15~1:0.35,进一步优选为1:0.2~1:0.3。在本发明中,所述无水醇溶剂优选包括甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、正戊醇、异戊醇和乙二醇中的一种或几种,更优选为乙醇和/或异丙醇,在本发明实施例中,所述醇溶剂为乙醇,以乙醇为溶剂的工艺路线是一种绿色无污染的工艺路线,能够尽可能地减少生产过程中对人员和生态环境的伤害。在本发明中,所述混合的方法优选为:将12-羟基硬脂酸锂和部分无水醇溶剂进行第一混合,得到锂盐悬浊液;将二元羧酸和剩余无水醇溶剂进行第二混合,得到酸液;将所述锂盐悬浊液和酸液进行第三混合,得到混合液。在本发明中,所述12-羟基硬脂酸锂和部分无水醇溶剂的质量比优选为1:1.5~2,更优选为1:1.7;本发明优选将所述12-羟基硬脂酸锂加入到部分无水醇溶剂中进行第一混合,所述第一混合优选为搅拌混合,本发明对所述搅拌混合的速度和时间没有特别的要求,保证12-羟基硬脂酸锂分散均匀即可。在本发明中,所述二元羧酸和剩余无水醇溶剂的质量比优选为1:1.5~3,更优选为1:1.8~2.6;本发明优选将所述二元羧酸加入到剩余无水醇溶剂中进行第二混合,所述第二混合优选为搅拌混合,本发明对所述搅拌的速度和时间没有特别的要求,将二元羧酸充分溶解即可;二元羧酸可以很好地溶解分散于无水醇溶剂中,经过所述第二混合,得到酸液。本发明优选将所述酸液加入到锂盐悬浊液中进行第三混合。

在本发明中,所述复分解反应的温度为20~150℃,优选为55~85℃,更优选为65~75℃;所述复分解反应的时间优选为1~24h,更优选为1~10h,更优选为1~2h;所述复分解反应优选在搅拌的条件下进行。在所述复分解反应的过程中,二元羧酸能够在无水醇溶剂中快速地与12-羟基硬脂酸锂(本发明无需考虑12-羟基硬脂酸锂的溶解问题)发生复分解反应,将12-羟基硬脂酸锂分子中的12-羟基硬脂酸根部分置换为12-羟基硬脂酸,同时生成二元酸锂盐,置换反应过程中同步实现12-羟基硬脂酸锂与二元酸锂的复合,形成12-羟基硬脂酸锂-二元酸锂共晶结构。所述复分解反应后,本发明还优选将所得反应体系依次进行过滤、固相醇洗和干燥;所述过滤分别得到滤液和滤饼(即固相),所述固相醇洗采用的醇试剂优选为乙醇,本发明通过所述固相醇洗,去除掉反应体系中经复分解反应置换出的12-羟基硬脂酸和未反应的二元羧酸;所述滤液通过简单的蒸发冷凝即可实现醇溶剂的回收和循环利用;所述干燥的方式优选为喷雾干燥或烘干,所述干燥的温度优选为80℃。

本发明以12-羟基硬脂酸锂和二元羧酸为反应原料,反应原料种类更少、制备工艺更简易,且规避了氢氧化锂溶解分散的约束问题,能够极大地提高复合锂预制稠化剂的生产效率(体积生产效率提升5倍以上),且制备得到的复合锂预制稠化剂具有更高的滴点。

本发明提供了以上技术方案所述制备方法制备得到的复合锂预制稠化剂;所述复合锂预制稠化剂为12-羟基硬脂酸锂和二元酸锂的共结晶物。本发明提供的复合锂预制稠化剂适用于大多数基础油体系,可快速、稳定、高效、可控地制备不同基础油的复合锂润滑脂;并且能够使润滑脂具有更高的滴点。

本发明提供了一种润滑脂组合物,包括基础油和稠化剂,所述稠化剂为以上技术方案所述的复合锂预制稠化剂;所述润滑脂组合物中稠化剂的质量含量为8~25%,考虑到常用轴承类润滑脂一般要求稠度为1.5号到2.5号,在本发明实施例中,所述润滑脂组合物中稠化剂的质量含量优选为10~16%。在本发明中,所述基础油优选包括矿物油、加氢油、聚α烯烃(PAO)、酯类油、聚醚(PAG)和聚硅氧烷中的一种或几种,特别是当基础油为酯类油时,能够完全规避开酯类油的水解问题。本发明提供的润滑脂组合物因所述复合锂预制稠化剂的加入,具有更高的滴点,所述润滑脂组合物的滴点大于320℃。

本发明提供了以上技术方案所述润滑脂组合物的制备方法,包括以下步骤:

将所述稠化剂和基础油混合,在200~230℃条件下进行炼制,得到所述润滑脂组合物;所述炼制的时间为10~30min。

在和基础油混合之前,本发明优选将所述稠化剂进行研磨粉碎至粉末状,所述粉末状的粒度优选为200目~1000目;通过所述研磨粉碎,有利于稠化剂在基础油中达到良好的分散效果。本发明优选将所述稠化剂加入到基础油中,在反应釜中升温进行炼制。在本发明中,所述基础油可以预先进行预热也可不预热,所述预热的温度优选为100℃;所述升温的速率优选为5~10℃/min,当所述基础油预先进行了预热处理时,所述升温的速率即为从预热温度升至炼制的温度的升温速率,当所述基础油未进行预热处理时,所述升温的速率即为从室温升温至炼制的温度的升温速率;所述炼制的温度为200~230℃,优选为210℃;所述炼制的保温时间为10~30min,优选为10~20min;所述炼制优选在搅拌和/或剪切的条件下进行,从而促进稠化剂和基础油之间的相互分散作用。所述炼制后,还优选将所得产物冷却至室温后进行研磨,得到所述润滑脂组合物。在本发明中,所述冷却的速率优选为0.5~100℃/min,即通过缓慢降温(0.5~3℃/min)、急冷降温(10~30℃/min)和骤冷降温(50~100℃/min)中的至少一种方式均可以获得润滑脂组合物,具体地如缓慢降温、急冷降温后再缓慢降温、或者骤冷降温;其中,缓慢降温的方式如关闭加热自然冷却降温,急冷降温的方式如转釜或者加入急冷油,骤冷降温的方式如将炼制后的油皂混合物直接泼到金属冷却盘上;在本发明实施例中,优选采用冷却速率为1~3℃/min的缓慢降温方式,有利于获得具有良好稠度的润滑脂组合物。在本发明中,所述研磨优选为三辊研磨,所述三辊研磨的辊间距优选为5~50μm,优选为10~20μm;所述研磨后得到外观光亮均一、稠度良好和高滴点水平的复合锂润滑脂组合物。

下面结合实施例对本发明提供的复合锂预制稠化剂及其制备方法和润滑脂组合物及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

按照图1所示的工艺流程,将18.36g 12-羟基硬脂酸锂加入到40mL无水乙醇中搅拌分散均匀,得到锂盐悬浊液;将4.2g癸二酸溶解到10mL无水乙醇中,得到酸液;将酸液加入到锂盐悬浊液中,在65℃条件下搅拌反应1h;将反应后的产物过滤,过滤所得固相使用乙醇进行洗涤后干燥,再研磨粉碎至粉末状(200目~1000目),得到复合锂预制稠化剂。

图3是实施例1制备得到的复合锂预制稠化剂以及12羟基硬脂酸锂与癸二酸二锂物理混合后的XRD衍射图谱,两者衍射峰的明显区别表明实施例1经过反应后的12羟基硬脂酸锂与癸二酸二锂具有共晶结构,形成新的晶面。

实施例2

按照图1所示的工艺流程,将18.36g 12-羟基硬脂酸锂加入到40mL无水乙醇中搅拌分散均匀,得到锂盐悬浊液;将3.9g壬二酸溶解到10mL无水乙醇中,得到酸液;将酸液加入到锂盐悬浊液中,在65℃条件下搅拌反应1h;将反应后的产物使用乙醇进行过滤,过滤所得固相使用乙醇进行洗涤后干燥,再研磨粉碎至粉末状(200目~1000目),得到复合锂预制稠化剂。

实施例3

按照图1所示的工艺流程,将18.36g 12-羟基硬脂酸锂加入到40mL无水乙醇中搅拌分散均匀,得到锂盐悬浊液;将3.05g己二酸溶解到10mL无水乙醇中,得到酸液;将酸液加入到锂盐悬浊液中,在65℃条件下搅拌反应1h;将反应后的产物使用乙醇进行过滤,过滤所得固相使用乙醇进行洗涤后干燥,再研磨粉碎至粉末状(200目~1000目),得到复合锂预制稠化剂。

实施例4

按照图2所示的工艺流程,将10g实施例1制备得到的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温至210℃,此时体系呈白色不透明粘稠状态,保温10min;随后关闭加热,以2℃/min的冷却速率缓慢冷却到室温,经三辊研磨处理后,得到润滑脂组合物。

实施例5

按照图2所示的工艺流程,将10g实施例2中的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温,将体系升温到210℃,此时体系呈白色不透明粘稠状态,保温10min;随后关闭加热,以2℃/min的冷却速率缓慢冷却到室温,经三辊研磨处理后,得到润滑脂组合物。

实施例6

按照图2所示的工艺流程,将10g实施例3中的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温,将体系升温到210℃,此时体系呈白色不透明粘稠状态,保温10min;随后关闭加热,以2℃/min的冷却速率缓慢冷却到室温,经三辊研磨处理后,得到润滑脂组合物。

实施例7

按照图2所示的工艺流程,将10g实施例3中的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温,将体系升温到210℃,此时体系呈白色不透明粘稠状态,保温10min;然后将22.5g合成酯类基础油以急冷油的形式迅速倒入体系中,体系温度以30℃/min的速度快速下降到180℃,在该温度条件下继续搅拌混合30min,使复合锂稠化剂与基础油充分接触混合,随后以2℃/min的冷却速率缓慢冷却到室温,经三辊研磨处理后,得到润滑脂组合物。

实施例8

按照附图2所示的工艺流程,将10g实施例3中的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温,将体系升温到210℃,此时体系呈白色不透明粘稠状态,保温10min;然后将油皂混合物迅速倒出到不锈钢钢盘中,体系温度以100℃/min的速度冷却到室温,经三辊研磨处理后,得到润滑脂组合物。

对比例1(两步法)

取7.66g的12-羟基硬脂酸和75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)加入到反应釜中,在机械搅拌作用下加热升温至80℃左右,使12羟基硬脂酸融化为液态均匀分散于基础油中;继续加热升温至95℃左右,将1.06g的单水氢氧化锂(LiOH·H

对比例2(一步法)

取7.66g的12-羟基硬脂酸、2.06g癸二酸和75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)加入到反应釜中,在机械搅拌作用下加热升温至95℃左右,使12-羟基硬脂酸和癸二酸均匀分散于基础油中;继续加热升温至99℃,将2.12g的单水氢氧化锂(LiOH·H

对实施例4~8以及对比例1~2所得润滑脂组合物进行性能测试,测试结果见表1:

表1实施例4~8以及对比例1~2所得润滑脂组合物测试性能

由表1可见:

实施例4~5的滴点数据是比较相近的,都在330℃以上,且都具有良好的稠度,而实施例6的滴点和稠度数据稍差一些,这主要是由于预制稠化剂在制备时所使用到的二元酸为己二酸,相对于癸二酸和壬二酸而言,其复合能力以及复合之后的稠化剂对于基础油的稠化能力相对较差一些。图4~图6分别是实施例1~3制备的复合锂预制稠化剂的SEM照片,可以看到,相对于实施例1(图4)和实施例2(图5)稠化剂的SEM照片,实施例3(图6)稠化剂的微观结构三维网络结构明显要差一些,实施例1(图4)的稠化剂具有最为紧密的螺旋纤维网络结构,即使用不同二元羧酸所得到的稠化剂的微观结构是存在差异性的;

对比例1是常用的“两步法”工艺方案,而对比例2是“一步法”工艺方法,能够看到对比例1的工艺更加稳定,所得到润滑脂的性能也较为不错,而对比例2的润滑脂虽然也具有不错的滴点数据,但是稠度就差了很多,并且在实际操作过程中稳定性很差,容易出现复合不良或者稠化不良的情况。从实施例4~6来看,除了具有比较稳定的润滑脂基础性能,最大的特点是成脂周期明显小于对比例1和对比例2,能够在非常短的时间内完成一批润滑脂的制备,时间在2h以内,且大部分时间集中在降温工艺阶段,将复合锂预制稠化剂分散到基础油中直接进行升温炼制的工艺大大减少了反应时间、提高了生产效率和降低了由于人员操作、工艺设置以及设备等因素的误差所导致的废品率。

实施例6、实施例7和实施例8所使用的基础油、稠化剂在种类以及用量是一致的,区别在于炼制之后的降温工艺不同,分别对应于慢冷、急冷和骤冷的降温工艺。从表1中的测试数据可以看到,采用慢冷工艺所制备的复合锂润滑脂具有更高的滴点数值和更好的稠度,这表明在冷却过程中以相对较慢的冷却速度更有利于基础油与预制稠化剂进行结合,使得基础油能够较好地分散于稠化剂的网络结构当中。但是较慢的冷却速率所带来的消极作用是延长了体系在高温区域内的停留时间,且生产时间较长,增加了生产成本。而实施例7和实施例8以更快的冷却速率进行降温,所得到的润滑脂滴点仅有几度的数值降低,表明预制稠化剂法制备复合锂润滑脂的高温稳定性主要取决于预制稠化剂的生产原料、工艺和技术,在基础油一致的情况下润滑脂的滴点与冷却速率相关性很小,这说明了预制稠化剂法复合锂润滑脂的生产工艺稳定性较高。特别是实施例8,以100℃/min的速度进行降温处理,直接将原2h的生产时间减少到0.5h,能够大幅缩短生产周期,生产耗时主要为体系从室温升至炼制温度所需要的时间,当然由于减少了基础油与稠化剂的相互分散时长,润滑脂的稠度会有一定程度的降低。可根据润滑脂产品的使用工况去选择适合的降温工艺,以调节所需复合锂润滑脂的稠度、分油等性能。

对比例3(预制稠化剂法)

将专利CN111944581A实施例1中整个溶剂体系改为100%无水乙醇(溶剂含水量为0),其余与CN111944581A实施例1相同,得到复合锂预制稠化剂。

将10g对比例3制备的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温,将体系升温到210℃,保温10min;随后关闭加热,以2℃/min的冷却速率缓慢冷却到室温,经三辊研磨处理后,制备得到复合锂润滑脂。

图7是对比例3制备的复合锂预制稠化剂的SEM照片。图7与图4相比可以看出,对比例3制备的复合锂预制稠化剂纤维明显较短,未能形成完整的三维空间网络结构。按照与表1相同的方法测试对比例3制备得到的复合锂润滑脂的滴点,所得润滑脂样品滴点仅为245℃,说明CN111944581A在无水乙醇条件下所获得的稠化剂高温稳定性较差,不具备良好的复合结构,使得润滑脂滴点明显偏低。

对比例3采用的是酸碱反应工艺,无水条件下,原料中的碱源-一水氢氧化锂(或氢氧化锂)在乙醇中微溶,难以溶解电离,因此不利于酸碱反应的进行,导致未能够形成具有高滴点的稠化剂结构;而本发明的工艺路线可以在无水乙醇环境实现稠化剂的有效复合并且具有高滴点。

对比例4(预制稠化剂法)

专利CN111944581A实施例1中整个溶剂体系为乙醇和水的混合溶剂(混合溶剂含水量为3%(体积分数)),其余与CN111944581A实施例1相同,得到复合锂预制稠化剂。

将10g对比例4制备的复合锂预制稠化剂,在100℃时加入75g的聚α烯烃(PAO)基础油(运动粘度:100℃为10厘斯)中,在机械搅拌作用下进行加热升温,将体系升温到210℃,保温10min;随后关闭加热,以2℃/min的冷却速率缓慢冷却到室温,经三辊研磨处理后,制备得到复合锂润滑脂。

图8是对比例4制备的复合锂预制稠化剂的SEM照片。与图7相比,当溶剂中含水量为3%时,CN111944581A制备得到的稠化剂的纤维增长了一些,但是仍未能形成如图4一般的三维立体网络结构。按照与表1相同的方法测试对比例4制备得到的复合锂润滑脂的滴点,所得润滑脂样品滴点为314℃。

由以上实施例可以看出,本发明提供的制备方法能够极大地提高生产效率,且制备的复合锂预制稠化剂能够将基础油稠化为具有更高滴点的润滑脂。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种用于锂硫电池电解质的复合物、锂硫电池电解质及其制备方法、固态锂硫电池

- 一种复合催化剂组合物及制备2,4-/3,4-二氯甲苯的方法

- 高纯净复合锂基预制皂稠化剂及其所得润滑脂组合物

- 高纯净复合锂基预制皂稠化剂及其所得润滑脂组合物