润滑金属部件以及由金属板材形成金属部件的方法和系统

文献发布时间:2024-04-18 19:44:28

技术领域

本公开涉及用于润滑金属部件以及由金属板材形成金属部件的方法和系统。

背景技术

本部分中的陈述仅提供了与本公开相关的背景信息,并且可能不构成现有技术。

一些批量生产的金属部件(诸如例如车辆的车身面板)可以作为金属板卷材开始。卷材通常以连续的方式展开,同时被切割成离散的平坦金属板坯料。金属板坯料通常是具有预定长度和形状的离散的平坦片材。然后,每个金属板坯料在被移动到冲压生产线或被堆叠存储直到准备好被移动到冲压生产线之前,被涂覆均匀厚度的润滑剂。冲压生产线通常包括一个或多个冲压机,所述一个或多个冲压机被配置为将平坦金属板坯料形成为三维金属部件。一些冲压机还在冲压过程期间移除少量金属板材。

润滑剂通常跨金属板坯料的整个长度和宽度以均匀的厚度施加到金属板坯料,而不考虑冲压过程。此外,当前使用的润滑剂施加系统通常导致过量的润滑剂消耗以及过度喷涂,这需要复杂且昂贵的捕获和回收技术。另外,堆叠完全且均匀地润滑的金属板坯料可能导致润滑剂从边缘挤出。这种挤出的润滑剂可能导致堆叠的金属板坯料粘在一起,这可能使得难以从堆叠中诸如例如用机械臂移除单个金属板坯料。无意中将粘在一起的两个金属板坯料装载到冲压机中可能会损坏冲压机并且停止生产。此外,过量的润滑可能会使金属部件在冲压后更难以清洁、预处理和涂漆。

本公开解决了与传统金属板材润滑以及冲压操作和装置相关联的这些和其他问题。

发明内容

本部分提供了对本公开的总体概述并且不是对其全部范围或其所有特征的全面公开。

根据根据本公开的教导的一种形式,提供了一种制造金属部件的方法。所述方法包括:对测试金属板坯料执行测试冲压过程;生成用于测试冲压过程的测试金属板坯料的应变图;基于所述应变图生成润滑程序;根据润滑程序对金属板材施加润滑;并且冲压金属板材以形成金属部件。润滑程序被配置为控制润滑系统以跨金属板材以非均匀分布向金属板材施加润滑。非均匀分布与应变图相关。

根据此方法的可以单独地或以任何组合采用的变型:由包括多个打印喷嘴的打印头施加润滑,每个打印喷嘴由润滑程序单独控制;所述方法还包括在打印头向金属板材施加润滑时线性地移动金属板材;所述润滑程序被配置为根据第一厚度向金属板材的第一区域施加润滑并且根据第二厚度向金属板材的第二区域施加润滑,第一厚度比第二厚度厚;金属板材的第一区域与应变图的具有比所述应变图的与金属板材的第二区域相关的区域更高的应变的区域相关;所述打印头被配置为向金属板材施加润滑像素,使得每个润滑像素的大小为20微米至3,000微米;所述润滑程序被配置为:改变像素之间的间距,或改变像素的大小,或改变像素之间的间距和像素的大小两者;所述多个打印喷嘴包括第一子集的打印喷嘴和第二子集的打印喷嘴,其中向金属板材施加润滑包括从第一子集的打印喷嘴向金属板材施加液体润滑剂并且从第二子集的打印喷嘴向金属板材施加干膜润滑剂;所述润滑程序被配置为在金属板坯料的边缘附近施加较少的润滑;根据所述润滑程序向金属板材施加润滑包括以机器可读图案施加干膜润滑剂;所述方法还包括扫描金属部件的缺陷并且基于检测到的缺陷自动调整所述润滑程序;所述测试金属板坯料是物理金属板坯料的计算机模型,并且所述测试冲压过程是冲压过程的计算机模拟,其中所述计算机模拟生成所述应变图;所述测试金属板坯料是金属板材的物理件,并且所述测试冲压过程使测试金属板坯料物理地变形,其中所述方法包括在测试冲压过程之后检查测试金属板坯料,并且基于在测试冲压过程之后对测试金属板坯料的检查生成所述应变图;所述方法还包括在金属板材上操作下料机,所述下料机从离散长度的金属板材移除材料以形成金属板坯料;在所述下料机从离散长度的金属板材移除所述材料以形成金属板坯料之前,根据所述润滑程序向金属板材施加润滑;在所述下料机从离散长度的金属板材移除所述材料以形成金属板坯料之后,根据所述润滑程序向金属板材施加润滑。

根据根据本公开的教导的另一种形式,一种制造金属部件的方法包括:执行要在金属板坯料上执行的冲压过程的计算机模拟,所述计算机模拟计算用于冲压过程的金属板坯料的应变图;基于所述应变图生成润滑程序,所述润滑程序被配置为控制打印头以向金属板材料施加润滑,使得所述润滑具有跨金属板材料变化的厚度,所述厚度与所述应变图相关;根据所述润滑程序向金属板材料施加润滑;将金属板材料切割成预定形状以限定金属板坯料;并且冲压金属板坯料以形成金属部件。

根据此方法的可以单独地或以任何组合采用的变型:所述润滑程序被配置为控制打印头以向金属板材料的第一区域施加第一厚度的润滑并且向金属板材料的第二区域施加第二厚度的润滑,第一厚度比第二厚度厚,其中所述金属板材料的第一区域与应变图的具有比所述应变图的与金属板材料的第二区域相关的区域更高的应变的区域相关;所述打印头包括多个打印喷嘴,每个打印喷嘴由所述润滑程序单独控制,其中所述方法包括在打印头保持固定并且根据所述润滑程序向金属板材料施加润滑时使金属板材料移动经过打印头。

根据根据本公开的教导的另一种形式,提供了一种用于润滑待形成金属部件的金属板材的系统。所述系统包括打印头和至少一个控制模块。打印头包括多个润滑剂喷嘴。多个润滑剂喷嘴中的每个润滑剂喷嘴可单独地控制以根据润滑程序将润滑剂选择性地喷射到金属板材上。至少一个控制模块被配置为基于应变图生成润滑程序。应变图是要对金属板材执行的冲压过程的计算机模拟的输出。至少一个控制模块被配置为根据所述润滑程序控制打印头的操作以向金属板材施加润滑剂。

根据本文中提供的描述,另外的适用领域将变得显而易见。应当理解,描述和具体示例仅意图用于说明目的,而不意在限制本公开的范围。

附图说明

为了可以很好地理解本公开,现在将参考附图通过举例的方式描述本公开的各种形式,在附图中:

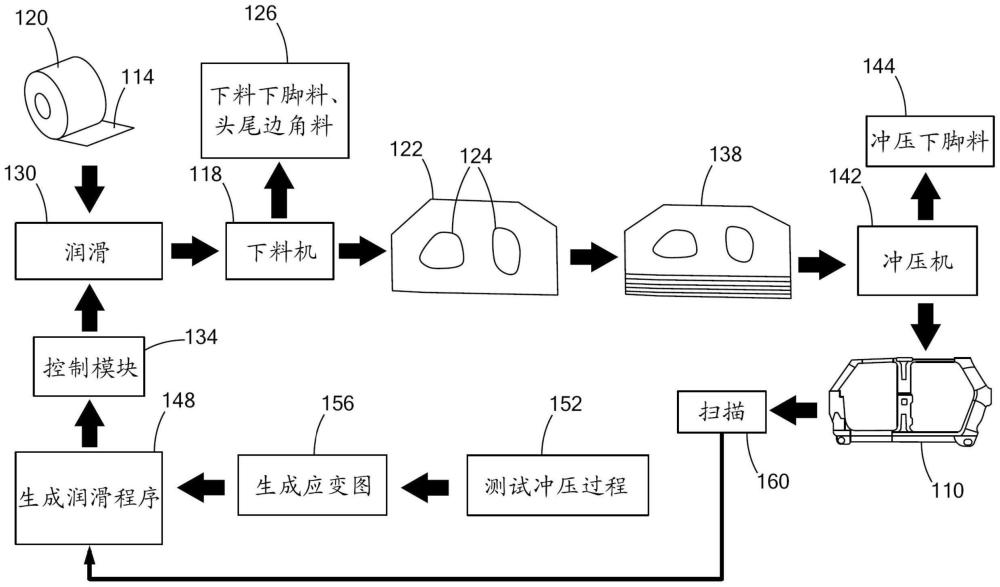

图1是根据本公开的教导的由金属板材生产金属部件的方法的示意性流程图;

图2是根据本公开的教导的润滑装置的示意性透视图;

图3是根据本公开的教导的图2的润滑装置的打印头的一部分的示意性仰视图;

图4是用于图3的打印头中的喷嘴的一个示例的示意性截面视图;

图5是根据本公开的教导的来自图3的打印头的像素润滑喷涂模式的示意性俯视图;

图6是根据本公开的教导的来自图3的打印头的条形码润滑喷涂模式的示例的俯视图;

图7是根据本公开的教导的来自图3的打印头的条形码润滑喷涂模式的第二示例的俯视图;

图8是根据本公开的教导的金属部件的应变图的俯视图;

图9是根据本公开的教导的另一配置的润滑系统的一部分的示意性仰视图;以及

图10是根据本公开的教导的又一配置的润滑系统的一部分的示意性仰视图。

本文描述的附图仅用于说明目的,而不意在以任何方式限制本公开的范围。

具体实施方式

以下描述本质上仅仅是示例性的并且不意图限制本公开、应用或用途。应当理解,贯穿附图,对应的附图标记指示相似或对应的零件和特征。

参考图1,示出了制造金属部件110的方法的流程图和系统。金属板材料114被馈送通过润滑系统130,诸如通过辊(未具体示出,但可以类似于例如图2中所示的那些)。

在一种形式中,金属板材料114可以从金属卷材120展开。在一种形式中,金属板材料114可以在被馈送通过润滑系统130之前从卷材120切割成预定的离散长度,使得离散的矩形平坦金属板材被馈送到润滑系统130中。在另一种形式中,润滑系统130作用于来自卷材120的连续金属板材。

在润滑系统130处,向金属板材料114施加润滑。润滑的施加由控制模块134控制,如下面更详细描述的。虽然在本文中被描述为“一个”控制模块134,但是应当理解,可以使用一个或多个控制模块。

在润滑之后,金属板材料被馈送到下料机118或下料机器,诸如通过辊(未具体示出,但可以类似于例如图2中所示的那些)。下料机118执行下料操作以形成金属板坯料122。金属板坯料122是预定义的整体形状,并且可以可选地包括切口124。下料操作产生下脚料或边角料126,诸如被移除以限定形状和任何切口124的金属材料。下料操作还可以从卷材120切断金属材料,使得金属板坯料122是在润滑之前或之后尚未切断的离散的金属材料件。

在所提供的示例中,金属板坯料122是具有预定义形状的平坦板材。在未具体示出的替代配置中,金属板坯料122可以包括轻微的弯曲部或初始弯曲部。在所提供的具体示例中,金属部件110是车身或车架板,并且切口124是对应于最终金属部件110中的门和/或窗开口的粗糙开口,但是可以制造其他类型的金属部件。

虽然在本文中被示出和描述为在下料机118的下料过程之前润滑金属板材料114,但是在未具体示出的替代配置中,润滑系统130可以在下料机118之后,使得润滑剂以与下面讨论的方式类似的方式施加到被下料机118处理后的金属板坯料122。在未具体示出的又一种配置中,可以在下料机118之前和之后包括类似于润滑系统130的润滑系统,使得在下料机118之前施加的润滑可以专用于下料操作,并且在下料机118之后施加的润滑可以专用于随后的冲压操作。

另外参考图2,润滑系统130包括控制模块134和打印头210。打印头210与控制模块134通信,并且控制模块134被配置为控制打印头210的操作,如下面详细描述的。润滑系统130还可以可选地包括润滑捕获和再循环系统214,所述润滑捕获和再循环系统被配置为捕获并且重复使用或再循环过量的润滑。润滑捕获和再循环系统214可以是任何合适的系统,并且可以包括例如诸如泵(未具体示出)、再循环导管218和过滤器(未具体示出)之类的装置。

在所提供的示例中,打印头210是固定的,并且金属板材料114平移经过打印头210,同时当金属板材料114移动经过时,打印头210将润滑剂喷射到金属板材料114上。例如,金属板材料114可以由辊222平移,但是可以使用其他配置。在所提供的示例中,打印头210位于金属板材料114的路径上方,使得打印头210将润滑剂喷涂在金属板材料114的顶表面上。在未具体示出的替代配置中,打印头210可以定位在金属板材料114的路径下方以将润滑剂喷涂在金属板材料114的底表面上,或者可以使用一个以上的打印头,使得一个喷涂顶表面,而另一个喷涂底表面。

一个或多个传感器226可以与控制模块134通信并且被配置为检测金属板材料114,诸如检测其相对于例如打印头210在X和/或Y方向上的位置。传感器226还可以被配置为检测金属板材料114的宽度。

虽然金属板材料114被示出为水平平移,但是可以使用其他取向。虽然示出了成对的辊222,使得金属板材料114在每对辊中的两个辊222之间通过,但是可以使用其他配置,例如,辊222仅位于金属板材料114下方。

返回到图1,在润滑130和下料118之后,润滑的金属板坯料122可以可选地与其他润滑的金属板坯料堆叠以形成金属板坯料的堆叠138。然后将金属板坯料122从堆叠138移除并且移动到冲压机142。在替代配置中,金属板坯料122可以直接进入冲压机142而无需堆叠。

在未具体示出的又一替代配置中,润滑系统130可以位于金属板坯料的堆叠138之后并且在冲压机142之前。

冲压机142在金属板坯料122上执行冲压操作。这些冲压操作可以在模具(未具体示出)之间冲压金属板坯料122,所述模具可以将金属板坯料122成形为三维形状。冲压操作可以可选地移除附加的下脚料或边角料144。虽然示意性地示出了一个冲压机142,但是可以使用多个冲压机来实现金属部件110的最终三维形状。

参考图3,打印头210包括多个喷嘴310。每个喷嘴310连接到控制模块134以与其电连通,并且被配置为独立于每个其他喷嘴310进行控制。因此,每个喷嘴310是可单独寻址的,使得控制模块134被配置为根据润滑程序独立地激活和停用每个喷嘴310,如下面更详细描述的。

打印头210包括连接到润滑源318的第一组喷嘴(即,虚线区域314内的喷嘴310),所述润滑源可以至少包括例如贮存器(未具体示出)和泵(未具体示出)。在所提供的示例中,第一组喷嘴314可以沿着Y方向以阵列布置,而金属板材料114(图2)被配置为相对于打印头210在X方向上平移,但是可以使用其他布置。打印头210可以可选地包括第二组喷嘴322,所述第二组喷嘴可以沿着Y方向以第二阵列布置,但是可以使用其他布置。打印头210可以被配置为跨越金属板材料114的整个宽度(即,在Y方向上)(图2)。

在所提供的示例中,第二组喷嘴322可以连接到第二润滑源326,所述第二润滑源可以可选地与第一润滑源318分开。第一润滑源318和第二润滑源326可以可选地供应不同类型的润滑。在一种形式中,第一润滑源318提供液体润滑剂,而第二润滑源326提供固体润滑剂,例如诸如粉末或干膜蜡。在未具体示出的替代配置中,第一组喷嘴314和第二组喷嘴322都可以连接到同一润滑源。虽然示出了两个阵列的喷嘴310,但是喷嘴310可以以其他配置布置。

喷嘴310可以是任何合适类型的喷嘴,其被配置为被独立控制并且以提供尺寸在20微米与3,000微米之间的润滑像素的精确度打印润滑。

参考图4,示意性地示出了喷嘴310的一个示例。图4的示例性喷嘴310是压电致动喷嘴,但是可以使用其他类型的喷嘴。在一些形式中,这种类型的喷嘴可以被称为超声波雾化器。示例性喷嘴310包括孔板410、致动器414和主体418。主体418和孔板410配合以限定贮存器422,所述贮存器被配置为保持一定体积的润滑剂。主体418限定入口426,所述入口通向贮存器422并且被配置为向贮存器422供应润滑剂材料M。孔板410限定一个或多个孔430。在所提供的示例中,示出了多个孔430,但是在替代形式中,可以使用单个孔或比所示更多或更少的孔。致动器414是被配置为使孔板410振动的压电致动器。孔板410的振动使润滑剂通过孔430从喷嘴310喷射。

在一些替代形式中,致动器414可以与孔板410分开地附接到主体418,例如诸如在贮存器422内,并且被配置为在贮存器422内的润滑剂中产生声压波。声压波可以使润滑剂通过孔430从喷嘴310喷射。

在其他形式中,喷嘴310可以是本领域已知的其他类型的打印喷嘴。例如,喷嘴310可以是能够打印尺寸在20微米与3,000微米之间的像素的压电喷射喷嘴、热喷射喷嘴、阀喷射喷嘴或其他喷墨喷嘴。

返回到图1,控制模块134被配置为基于润滑程序148独立地控制每个喷嘴310(图3)的操作。为了生成润滑程序148,对测试金属板坯料执行测试冲压过程152。基于测试冲压过程152的结果,在步骤156处生成应变图810(图8)。基于应变图810(图8)生成润滑程序148。

在一种形式中,测试冲压过程152是在计算机(未具体示出)上执行的模拟冲压过程,使得测试金属板坯料是实际金属板坯料122的计算机模型。将测试金属板坯料加载在计算机程序中,所述计算机程序对测试金属板坯料(即,计算机模型)执行冲压过程的模拟(例如,有限元分析)。计算机程序从对测试金属板坯料执行的模拟生成应变图。应变图810(图8)可以包括指示沿着测试金属板坯料的不同位置处的应变的值。应变图810还可以可选地包括其他值,诸如摩擦系数值、厚度值、潜在破裂的位置等。

然后,计算机(例如,与生成应变图810的计算机相同或不同的计算机)可以基于应变图810生成润滑程序。例如,润滑程序可以被配置为向应变图810指示高应变水平的位置提供更高的润滑厚度。另外或替代地,润滑程序可以被配置为在所得材料更薄和/或模拟预测可能发生破裂之处提供更高水平的润滑。

在一种形式中,润滑程序可以减少或消除在距金属板坯料122的边缘的预定距离内施加润滑,使得将产生较不润滑或无润滑的边界814(图8)。

在替代形式中,测试金属板坯料可以是物理金属板坯料(类似于金属板坯料122),并且测试冲压过程152可以包括对测试金属板坯料进行物理冲压。然后可以测量或扫描冲压的测试金属板坯料以生成应变图810。例如,冲压的测试金属板坯料可以用工具进行物理测量,或者用三维扫描仪(未示出)进行扫描,所述三维扫描仪诸如激光扫描仪、雷达扫描仪、光学扫描仪或其他合适的扫描仪。测量值可以指示沿着测试金属板坯料的不同位置处的应变。例如,测量值可以判定厚度的变化和/或发生破裂的位置。与其在测试金属板坯料上的位置相关的测量值产生应变图810。然后,以与上文参考计算机模拟的测试冲压过程152描述的方式类似的方式使用应变图810来生成润滑程序148。

在一种形式中,测试冲压过程可以可选地包括冲压过程和下料过程两者的测试运行(例如,实际物理测试或计算机模拟测试运行),使得应变图810基于下料机118和冲压机142两者的操作,并且润滑程序基于这两个操作。

控制模块134使用润滑程序来控制喷嘴310的选择性激活以将向实际的金属板材料114施加润滑,使得以与应变图810相关的方式跨金属板材料114非均匀地施加润滑。

在一个或多个冲压操作之后,可以可选地扫描160金属部件110(例如,光学扫描仪、激光扫描仪等),并且任何缺陷可以用来修改润滑程序以生成新的润滑程序148以用于控制模块134。在一种形式中,机器学习可以利用扫描160的结果来自动调整润滑程序。

参考图8,示出了用于所提供的示例的金属板坯料122的示例性应变图810。在图8中,为了便于理解,应变图810和金属板坯料122被示出为叠加在离散长度的金属板材料114上。在图8中,不同的区域或应变水平由不同的阴影或颜色指示。虽然图8示出了应变图的视觉表示,但是应变图可以仅仅是与金属板坯料122上的应变值及其对应位置(例如,坐标)相关的一组数据。应当理解,不同的应用将具有不同尺寸、形状和轮廓的金属板坯料,并且不同应用的应变图将是不同的。

在一种形式中,润滑程序可以被配置为根据第一厚度向金属板材料114的第一区域818施加润滑并且根据第二厚度向金属板材料114的第二区域822施加润滑,第一厚度比第二厚度厚。在一种形式中,金属板材料114的第一区域818与应变图810的具有比应变图810的与金属板材料114的第二区域822相关的区域更高的应变的区域相关。基于模拟或测量的分辨率和打印头210的分辨率,可以使用具有不同应变水平的任何数量的区域,因此使用不同的润滑厚度或类型。

参考图5,润滑系统130(图1和图2)的另一个特征是控制模块可以控制润滑剂的精确施加以产生润滑的像素510。在图5所示的示例中,润滑被示出为阴影正方形,而没有润滑的区域被示出为空白正方形。虽然示出了正方形像素,但是可以使用其他形状,这取决于喷嘴310(图3和图4)的构造,诸如例如圆形像素。如上面所讨论的,像素的尺寸在20微米至3,000微米的范围内。

在一种形式中,如图5中所示,像素可以在金属板材料114的给定区域上在润滑的像素510与非润滑的像素之间交替。在一些应用中,这种润滑分布可以提供足够的润滑覆盖范围,同时使用比均匀涂覆整个区域更少的润滑。

在另一种形式中,润滑程序可以被配置为基于应变图810改变像素510之间的间距和/或改变跨金属板材料114的像素510的尺寸(即,仍然在20微米至3000微米的范围内)。

在另一种形式中,如图6和图7中所示,对润滑施加的精确像素化控制可以允许将润滑以条形码610(图6)或710(图7)的形式施加到金属板材料114的某些位置。图6和图7分别示出了线性条形码和二维条形码(例如,QR码),但是可以使用其他类型的条形码或可扫描码。在一种形式中,润滑剂可以可选地是在特定波长范围(例如,紫外线)下发荧光的材料,并且利用该波长范围的扫描仪(未示出)可以用于扫描金属板材料114(例如,在冲压之前或在冲压之后)。

条形码610或710可以包括任何合适的信息。在一种形式中,条形码610或710可以包括金属和/或润滑的批号和/或日期,但是可以使用其他信息。例如,所述信息可以指示车辆零件号和/或制造位置以及其他信息。虽然示出了机器可扫描条形码,但是除了条形码之外或代替条形码,可以打印其他信息,诸如例如人可读的文本或符号。

在所提供的示例中,以干膜润滑剂施加条形码610和710,但是可以使用其他配置。

在另一种形式中,再次参考图8,润滑程序可以被配置为在距金属板坯料122的边缘826(例如,周边和/或限定切口的边缘)的预定义距离内提供较少润滑(或无润滑)的边界814。通过在边缘附近提供较少的润滑,可以更容易地分离堆叠的金属板坯料122。

另外,精确的打印头210和对打印头210的喷嘴310的单独控制允许不同尺寸和形状的金属板材料或坯料仅通过改变润滑程序而与同一润滑系统130一起使用。

参考图9,示出了第二构造的润滑系统130-2。除非本文另外示出或描述,否则润滑系统130-2类似于润滑系统130(图1至图3)。因此,类似的特征用类似的数字指示,并且将仅详细解释不同之处。具体地,润滑系统130-2包括可单独控制的多个喷嘴310和不可单独控制而是全部一起控制的喷嘴910阵列。

在所提供的示例中,喷嘴910大致布置在金属板材料114将通过的路径的中心,但是可以使用其他配置。喷嘴910都同时以均匀的量提供润滑。控制模块134可以与润滑剂供应装置326与喷嘴910之间的阀914通信。当阀914打开时,润滑剂从所有喷嘴910流出。

在所提供的示例中,润滑剂供应装置326与润滑剂供应装置318分开,但是可以使用其他配置。在一种形式中,润滑剂供应装置318、326提供相同类型的润滑剂。在替代形式中,润滑剂供应装置318、326提供不同类型的润滑剂。在替代配置中,喷嘴910中的一些可以具有更多的孔或不同尺寸的孔,使得尽管基于阀914的状况所有喷嘴同时操作,但是不同量的润滑剂可以从每个喷嘴910排出。

喷嘴910可以可选地带静电以使离开喷嘴910的润滑剂带电,以便被吸引到金属板材料114。可单独控制的喷嘴310不带静电。

在所提供的示例中,可单独控制的喷嘴310跨金属板材料114的路径的整个宽度以阵列布置(类似于图3)。在替代配置中,如图10中所示并且由附图标记130-3表示,可单独控制的喷嘴310可以仅跨金属板材料114的路径定位在其中喷嘴910未被配置为喷涂到的地方。例如,喷嘴910可以定位成大体上喷涂在路径的中间,而喷嘴310仅位于路径的边缘附近。

因此,当润滑系统130-2或130-3用于不同宽度的金属板材部件时,可以选择性地打开或关闭不同数量的喷嘴310以避免过度喷涂。因此,润滑系统130-2或130-3可以可选地为不同宽度的金属板材提供润滑,并且可以将润滑提供为均匀或非均匀的分布。替代地,润滑系统130-2或130-3可以在边缘附近提供减少的润滑,同时跨中间提供均匀或非均匀的分布。在润滑系统130-3的情况下,通过喷嘴910中预定的不同数量或尺寸的孔,可实现跨中间的非均匀分布。

除非本文另有明确指示,否则指示机械/热性质、组成百分比、尺寸和/或公差或其他特性的所有数值在描述本公开的范围时应理解为由词语“约”或“大约”修饰。出于各种原因期望进行这种修饰,所述原因包括:工业实践;材料、制造和组装公差;以及测试能力。

如本文所使用,短语A、B和C中的至少一者应被解释为使用非排他性逻辑“或”表示逻辑(A或B或C),并且不应被解释为表示“A中的至少一者、B中的至少一者以及C中的至少一者”。

在本申请中,术语“控制器”和/或“模块”和/或“控制模块”可以指以下项、是以下项的一部分或包括以下项:专用集成电路(ASIC);数字、模拟或混合模拟/数字离散电路;数字、模拟或混合模拟/数字集成电路;可组合的逻辑电路;现场可编程门阵列(FPGA);执行代码的处理器电路(共享、专用或群组);存储由处理器电路执行的代码的存储器电路(共享、专用或群组);提供所描述的功能性的其他合适的硬件部件(例如,作为热通量数据模块的一部分的运算放大器电路积分器);或者以上项的一些或全部的组合,诸如在片上系统中。

术语存储器是术语计算机可读介质的子集。如本文所使用的术语计算机可读介质不涵盖通过介质(诸如在载波上)传播的暂时性电信号或电磁信号;因此,术语计算机可读介质可被认为是有形的和非暂时性的。非暂时性有形计算机可读介质的非限制性示例为非易失性存储器电路(诸如快闪存储器电路、可擦除可编程只读存储器电路或掩模只读电路)、易失性存储器电路(诸如静态随机存取存储器电路或动态随机存取存储器电路)、磁性存储介质(诸如模拟磁带或数字磁带或硬盘驱动器)以及光学存储介质(诸如CD、DVD或蓝光光盘)。

本申请中所描述的设备和方法可以由专用计算机部分地或完全地实施,所述专用计算机通过将通用计算机配置为执行计算机程序中体现的一种或多种特定功能来创建。功能框、流程图组成部分和上文描述的其他要素用作软件规范,所述软件规范可以通过技术人员或程序员的例行工作来转译成计算机程序。

本公开的描述本质上仅仅是示例性的,并且因此,不脱离本公开的实质的变型意图在本公开的范围内。不应将此类变型视为脱离本公开的精神和范围。

根据本发明,一种制造金属部件的方法包括:执行要在金属板坯料上执行的冲压过程的计算机模拟,所述计算机模拟计算用于冲压过程的金属板坯料的应变图;基于所述应变图生成润滑程序,所述润滑程序被配置为控制打印头以向金属板材料施加润滑,使得所述润滑具有跨金属板材料变化的厚度,所述厚度与所述应变图相关;根据所述润滑程序向金属板材料施加润滑;将金属板材料切割成预定形状以限定金属板坯料;以及冲压金属板坯料以形成金属部件。

在本发明的一个方面,所述润滑程序被配置为控制打印头以向金属板材料的第一区域施加第一厚度的润滑并且向金属板材料的第二区域施加第二厚度的润滑,第一厚度比第二厚度厚,其中所述金属板材料的第一区域与应变图的具有比应变图的与金属板材料的第二区域相关的区域更高的应变的区域相关。

在本发明的一个方面,所述打印头包括多个打印喷嘴,每个打印喷嘴由所述润滑程序单独控制,其中所述方法包括在打印头保持固定并且根据所述润滑程序向金属板材料施加润滑时使金属板材料移动经过打印头。

- 电磁波透过性金属部件、使用该部件的物品、及电磁波透过性金属膜的制造方法

- 焊接部形成结构和金属部件的接合方法

- 向金属玻璃部件表面形成图像图案的方法、用于形成图像图案的装置以及在表面形成有图像图案的金属玻璃部件

- 向金属玻璃部件表面形成图像图案的方法、用于形成图像图案的装置以及在表面形成有图像图案的金属玻璃部件