一种电液执行器液压系统及液压控制系统

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及液压系统技术领域,具体是指一种电液执行器液压系统及液压控制系统。

背景技术

电液执行机构是将标准输入信号(4-20mA,D.C.)通过电液转换、液压放大并转变为与输入信号相对应的0度到90度转角位移输出力矩或直线位移输出力的执行装置。目前,传统的电液伺服执行器主要由电动机、液压泵、单向阀、压力继电器、压力表14、过滤器、蓄能器21、伺服阀、双单向节流阀、液压缸、溢流阀和油箱1等组成,采用开式循环液压系统,通过控制伺服阀调节液压油流动方向及流量大小,以线性位移(或角位移)输出力(或力矩)驱动被控对象。

现有的设备还具有以下缺点:手动控制设备,作业时间长,遇到紧急情况不能自动作业;电动设备,控制精度够高,但是一旦失电就无法作业;气动设备,控制精度不够高,过于依赖现场气源,空压不稳定导致设备运行也不稳定。

发明内容

本发明要解决的是现有设备作业时间长、不能实现断电、高温等故障的自保护功能失电后无法作业的问题,提供一种具有自保护功能的电液执行器液压系统及液压控制系统。

为解决上述技术问题,本发明提供的技术方案为:一种电液执行器液压系统,所述液压系统包括双活塞杆缸、电机、液压齿轮泵、油箱、液压油路和蓄能器,所述电机与所述液压齿轮泵连接,所述液压齿轮泵通过液压油路与蓄能器连接,所述液压油路中设有压力传感器,所述油箱上设有呼吸阀和液压油尺且所述油箱中设有液位计和油温传感器,所述油箱的底端设有排油口,所述液压油路包括连接所述蓄能器与所述液压齿轮泵的第一油路和连接所述双活塞杆缸与所述油箱的主油路与回油管路,所述主油路包括并联设置的ESD阀和关阀,所述回油管路上设有开阀,所述ESD阀、关阀与双活塞杆缸之间设有保护机构,所述保护机构与双活塞杆缸之间及开阀与双活塞杆缸之间的管路上分别设有节流调速阀,所述液压油路上连接有压力表和压力传感器,所述液压油路中设有串联的手动泵和截止阀,所述液压油路中并联有两个泄压阀且其中一个泄压阀与手动泵串联。

作为改进,所述第一油路上在油箱至蓄能器之间依次设有压油过滤器、单向吸油阀和切断球阀。

作为改进,所述ESD阀及关阀并联后串联有液控先导阀,所述液控先导阀采用液控二位三通阀。

作为改进,所述电机内置PTC。

作为改进,所述关阀和开阀采用带手柄的防爆型二位三通电磁阀,所述ESD阀采用防爆型二位三通电磁阀。

作为改进,所述保护机构为80℃易融阀结构,所述80℃易融阀结构包括设置在管路中的易熔塞,所述易熔塞与第一油路之间的管路上设有减压阀且连接有两个液控互锁阀,其中一个所述液控互锁阀设置在第一油路与保护机构和双活塞杆缸之间的节流调速阀之间的管路上,另一个所述液控互锁阀设置在液控先导阀与保护机构和双活塞杆缸之间的节流调速阀之间的管路上。

一种电液执行器液压控制系统,所述液压控制系统包括电控箱,所述电控箱的底端设有若干防爆格兰头,所述电控箱中设有PLC控制模块和功能面板,所述功能面板上设有显示屏,所述显示屏的下方呈“一字”型设有开阀按键、关阀按键、停止按键及确认按键,所述显示屏内置全开位灯、全关位灯、ESD灯、PST灯、PST按钮及ESD复位按钮,所述功能面板上在显示屏的一侧设有主电源指示灯、综合故障报警灯及远程、停止与现场三位选择开关、主电源开关、急停按钮,所述远程、停止与现场三位选择开关、主电源开关、急停按钮上铰接有防护罩,所述PLC控制模块包括电源模块、通讯模块和阀门控制模块,所述通讯模块包括上位机通讯端口、压力传感器通讯端口、阀位传感器通讯端口、液位计通讯端口、油温传感器通讯端口、阀位开到位通讯端口、阀位关到位通讯端口及PST阀门位通讯端口,所述阀门控制模块包括打开阀门控制端口、关闭阀门控制端口、阀门ESD控制端口及ESD急停按钮连接端口,所述电源模块包括电源进线接口和电机出线接口,所述电机通过电源线与电机出线接口连接。

本发明与现有技术相比的优点在于:

①本发明采用机电液一体化、集成化、模块化、小型化设计,易于实现系列化,结构简单、体积小,无须外接油源和气源,可靠性高,寿命长,安装、调整方便,维护工作量小,可实现免维护,对使用环境的适应性强;

②本发明具有标准模拟量、脉冲量信号控制方式,易于与控制器接口,接受任何控制系统的控制信号;

③智能化设计输出位移,可实现速度、加速度、死区等参数的设定、调整和控制;

④可实现对被控对象特性的线性修正、水锤防护、过载保护;可对执行器的运行状态进行自动监测、诊断、报警和防护;可与上级控制系统进行通讯,实现对被控对象的智能闭环控制;

⑤设计有单作用和双作用液压缸,可实现大力矩角位移输出,100%开关两位控制方式,具有失电情况下的各种安全机制(全开、全关、保位);

⑥可选的流量系数修正功能可以有效地改变所配的阀门的流量系数或降低电液执行器的非线性误差;

⑦防爆EXD IIB T4及防护区域等级IP66;⑦本发明可以实现80℃易融保护。

上述概述仅仅是为了说明书的目的,并不意图以任何方式进行限制。除上述描述的示意性的方面、实施方式和特征之外,通过参考附图和以下的详细描述,本发明进一步的方面、实施方式和特征将会是容易明白的。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

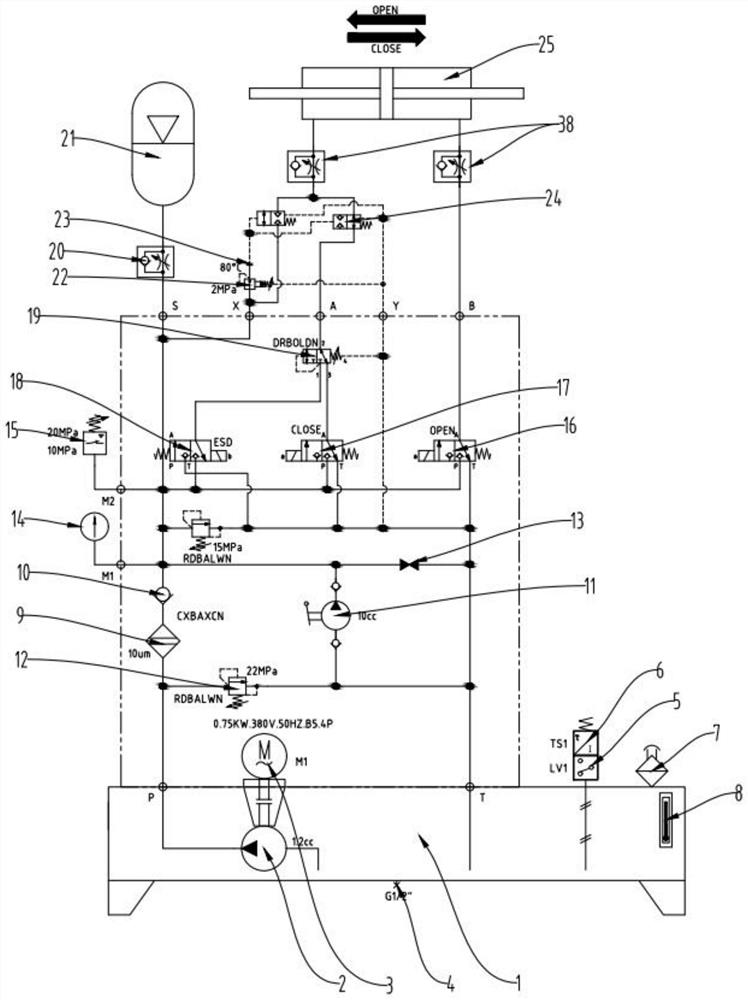

图1是本发明液压原理图。

图2是本发明开阀状态液压原理图。

图3是本发明关阀状态液压原理图。

图4是本发明ESD状态液压原理图。

图5是本发明易融阀作用液压原理图。

图6是本发明PLC控制模块连接端口示意图。

图7是本发明控制电路图。

图8是本发明PLC控制模块接线图。

图9是本发明综合故障报警灯连接电路图。

图10是本发明急停按钮连接电路图。

图11是本发明远程、停止与现场三位选择开关连接电路图。

图12是本发明阀门控制电路图。

图13是本发明电机控制电路图。

图14是本发明端子排接线图。

图15是本发明电控箱结构示意图。

如图所示:1、油箱;2、液压齿轮泵;3、电机;4、排油口;5、液位计;6、油温传感器;7、呼吸阀;8、液压油尺;9、压油过滤器;10、单向吸油阀;11、手动泵;12、泄压阀;13、截止阀;14、压力表;15、压力传感器;16、开阀;17、关阀;18、ESD阀;19、液控先导阀;20、切断球阀;21、蓄能器;22、减压阀;23、易熔塞;24、液控互锁阀;25、双活塞杆缸;26、电控箱;27、显示屏;28、主电源指示灯;29、综合故障报警灯;30、远程、停止与现场三位选择开关;31、主电源开关;32、急停按钮;33、防爆格兰头;34、开阀按键;35、关阀按键;36、停止按键;37、确认按键;38、节流调速阀。

具体实施方式

在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

下面结合全文对本发明做进一步的详细说明。

结合图1~图15,一种电液执行器液压系统,所述液压系统包括双活塞杆缸25、电机3、液压齿轮泵2、油箱1、液压油路和蓄能器21,所述电机3与所述液压齿轮泵2连接,所述液压齿轮泵2通过液压油路与蓄能器21连接,所述液压油路中设有压力传感器,所述油箱1上设有呼吸阀7和液压油尺8且所述油箱1中设有液位计5和油温传感器6,所述油箱1的底端设有排油口4,所述液压油路包括连接所述蓄能器21与所述液压齿轮泵2的第一油路和连接所述双活塞杆缸25与所述油箱1的主油路与回油管路,所述主油路包括并联设置的ESD阀18和关阀17,所述回油管路上设有开阀16,所述ESD阀18、关阀17与双活塞杆缸25之间设有保护机构,所述保护机构与双活塞杆缸25之间及开阀16与双活塞杆缸25之间的管路上分别设有节流调速阀38,所述液压油路上连接有压力表14和压力传感器15,所述液压油路中设有串联的手动泵11和截止阀13,所述液压油路中并联有两个泄压阀12且其中一个泄压阀12与手动泵11串联,所述第一油路上在油箱1至蓄能器21之间依次设有压油过滤器9、单向吸油阀10和切断球阀20,所述ESD阀18及关阀17并联后串联有液控先导阀19,所述液控先导阀19采用液控二位三通阀,所述电机3内置PTC,所述关阀17和开阀16采用带手柄的防爆型二位三通电磁阀,所述ESD阀18采用防爆型二位三通电磁阀。

所述保护机构为80℃易融阀结构,所述80℃易融阀结构包括设置在管路中的易熔塞23,所述易熔塞23与第一油路之间的管路上设有减压阀22且连接有两个液控互锁阀24,其中一个所述液控互锁阀24设置在第一油路与保护机构和双活塞杆缸25之间的节流调速阀38之间的管路上,另一个所述液控互锁阀24设置在液控先导阀19与保护机构和双活塞杆缸25之间的节流调速阀38之间的管路上。

一种电液执行器液压控制系统,所述液压控制系统包括电控箱26,所述电控箱26的底端设有若干防爆格兰头33,所述电控箱26中设有PLC控制模块和功能面板,所述功能面板上设有显示屏27,所述显示屏27的下方呈“一字”型设有开阀按键34、关阀按键35、停止按键36及确认按键37,所述显示屏27内置全开位灯、全关位灯、ESD灯、PST灯、PST按钮及ESD复位按钮,所述功能面板上在显示屏27的一侧设有主电源指示灯28、综合故障报警灯29及远程、停止与现场三位选择开关30、主电源开关31、急停按钮32,所述远程、停止与现场三位选择开关30、主电源开关31、急停按钮32上铰接有防护罩,所述PLC控制模块包括电源模块、通讯模块和阀门控制模块,所述通讯模块包括上位机通讯端口、压力传感器通讯端口、阀位传感器通讯端口、液位计通讯端口、油温传感器通讯端口、阀位开到位通讯端口、阀位关到位通讯端口及PST阀门位通讯端口,所述阀门控制模块包括打开阀门控制端口、关闭阀门控制端口、阀门ESD控制端口及ESD急停按钮连接端口,所述电源模块包括电源进线接口和电机出线接口,所述电机3通过电源线与电机出线接口连接。

实施例

本发明是一个可独立工作的阀门用开关型智能电液执行机构系统,用于角行程阀门的开关控制。

开阀过程:远程或本地发出开阀信号,开阀16即电磁阀(OPEN)得电,液压系统形成开阀回路,电液执行器在液压油的驱动下进行旋转运动带动阀门阀杆做角行程位移,开启阀门;

关阀过程:远程或本地发出关阀信号,关阀17即电磁阀(CLOSE)得电,液压系统形成关阀回路,电液执行器在液压油的驱动下进行旋转运动带动阀门阀杆做角行程位移,关闭阀门;

ESD关阀过程:远程发出ESD关阀信号,ESD阀18即电磁阀(ESD)得电,推动液控先导阀22动作,形成关阀回路,电液执行器在液压油的驱动下进行旋转运动带动阀门阀杆做角行程位移,关闭阀门,ESD关阀具有最高优先等级;

手动打压过程:当系统无电能供应时,操作电磁阀上面的手动推杆,关闭蓄能器21底部切断球阀20,手动操作手动泵11向电液执行器打压;

现场手动控制阀门开关过程:手动搬动电磁阀的外置推杆,控制电磁阀开关,实现阀门的开关动作;

PST行程测试:远程或本地发出行程测试信号,系统形成关阀17回路,阀门关闭15°~25°至机械限位开关“行程测试”触点闭合,系统形成开阀16回路,即阀门关闭15°~25°后打开至全开位置,PST功能只在阀门全开位置时使用。

电液执行器采用BRC4000/BRC8000,液压系统包括电机3,液压齿轮泵2和油箱1,电机3采用三相交流电机,由电机3驱动液压齿轮泵2工作,将高压油储存在蓄能器21中,系统中有压力传感器15监测系统的压力,压力传感器15为防爆型,将系统压力信号送到PLC控制模块进行控制,当蓄能器21压力达到系统设定压力的高压值(HP)时,电机3停机,当蓄能器21压力低于系统设定低压值(LP)时,启动电机3为蓄能器21补压,系统中使用零泄漏的单向阀,电磁阀用Wandfluh,液控阀用SUN,可较长时间的保持系统压力,油箱1容积为48L,由2mm碳钢板材焊接制成,油箱1上有呼吸阀7并配有压油过滤器9、排油口4、单向吸油阀10、液位计5、油温传感器6及液压油尺8,电机3为ABB:0.75KW380V50Hz4PB5(防爆型),电机3内置PTC,温控信号送至PLC控制模块完成电机3热保护控制,蓄能器21油管加装切断球阀,在执行手动泵11动作时,关闭开关,手动泵11直接往执行器中供油打压,驱动执行器完成开关阀动作。

在油箱1上安装有一个控制油路块,主要的液压元件安装在油路块上,压油过滤器9可以保护液压油的洁净,避免液压元件的污染造成内漏,压力传感器15可以保护整个液压系统不会超压,泄压阀12是根据系统工作压力设定,压力表14显示的为系统工作压力,节流调速阀38可以调整系统的工作流量,可以调整执行机构的行程时间,满足关阀速度比开阀速度快3倍的要求。

系统工作时,液控二位三通阀即液控先导阀19带手动换向功能,是处理在失电状态或是现场操作时,当系统需要开关阀门时,可以切换这个手柄,切换开关电磁阀手柄位置,通过蓄能器21里的预存压力驱动阀门打开/关闭。

两个防爆型二位三通电磁阀(带手柄)即开阀16和关阀17,在系统正常工作时用作开关用途,低功率10W。

一个防爆型二位三通电磁阀即ESD阀18是作为ESD用途的,在正常工作情况下,这个电磁阀处于常带电状态,得电时,ESD控制阀门关闭,并且ESD作用电磁阀具有最高优先等级,低功率10W。

当需要进行手动泵11操作时,可以使用液控先导阀19进行手动切换操作,使用系统配套的手柄进行操作,往电液执行器内加注液压油,驱动阀门动作,手动泵11动作既可以往蓄能器21内部加油打压,也可以关闭蓄能器21管路上的切断球阀20,往电液执行器内部加油打压。

当系统发生火灾或其他异常升温事故时,系统温度达到80℃±2℃时,易融塞内的锡基合金融化,在系统工作压力的冲击下,锡基合金随油液流动,流道开通,打开减压阀22,形成关阀回路,蓄能器21带动电液执行器关闭阀门,当易融塞发生作用后,锡基合金会滞留在易融塞阀块内,造成堵卡失去作用,需要更换掉新的易融塞阀块,系统才能正常工作。

系统使用一个独立的隔爆型电控柜用作现场控制,电控箱26为标准型隔爆箱,阀位位置反馈开关盒为WESTLOCK,

电控箱26输入:

动力电源:380VAC/3PH/50Hz;

远程开/关阀命令:信号保持(Hold on)时执行阀门开/信号断开(Cut Off)执行阀门关,有源信号(点动保持);

ESD命令:无源信号,信号保持(Hold on)时执行阀门开/信号断开(Cut Off)执行阀门关。执行ESD动作后,须在现场进行ESD复位按钮操作后,才能恢复远程开关操作;

现场开/关阀命令:长按三秒,信号保持(Hold on)时执行阀门开/信号断开(CutOff)执行阀门关,有源信号(点动保持);小于三秒时,点一下动一下,(点动非保持);

PST行程测试控制命令:定期进行部分行程测试,可以防止阀门长期在全开状态而无法关闭。

电控箱26输出:

本地/远程信号;

开到位信号;

关到位信号;

ESD复位输出信号;

电压故障信号;

液位故障信号;

泵超时故障信号。

断信号报警:电液执行器在远控调节模式,断开控制信号,执行器保位,发出“控制信号故障”报警,控制信号恢复,报警消失,执行器恢复调节跟踪;

阀位传感报警:断开阀位传感器电缆,执行器发出“阀位传感故障”报警,电缆恢复,报警消失,执行器恢复工作模式;

电机故障报警:断开电机驱动器电缆,执行器发出“电机故障”报警,电缆恢复后,驱动器重新上电,执行器恢复工作模式;

堵卡故障报警:电液执行器开始运行,当电液执行器输出轴(杆)无法移动时,电液执行器会并发出“阀门堵住故障”报警,此时按一下“停止”按钮,电液执行器恢复工作。

系统操作

现场手油泵操作:①现场断电;②手动操作换向阀;③手动泵工作到机械指示到位。

现场控制开关操作:①系统上电,三位选择开关设置复位状态(STOP);②“现场”选择,现场控制优先;③“开阀”或“关阀”,按钮自保持;④电磁阀换向工作,直到“全开“或”全关“,电磁阀复位;⑤“停止“按钮,电磁阀回到全锁位;⑥“全开“或”全关“灯显示到位;⑦系统报警状态时不工作。

远程控制操作:①系统上电,三位选择开关设置在复位状态(STOP);②系统ESD信号保持;③“远程”选择;④“开“或”关信号保持;⑤紧急停车按钮有效。

ESD操作:①系统上电状态时,ESD信号断开,电磁阀换向,电液执行器动作;②优先等级超越开阀,关阀及PST控制;③ESD动作后,系统锁定,不允许进行远程操作,须在现场按ESD复位按钮后,才可恢复远程控制。

PST操作:①系统上电,“远程“或”现场“状态;②PST只在阀门开位状态时有效;③PST按钮启动后,执行机构向关阀方向动作,直到预设定的PST15°~25°(角行程的20%±10%)位置,触点开关闭合,电磁阀换向,执行机构反向工作(开阀16方向),直至回复到“全开“状态。

开关速度调整:通过节流调速阀38可以调整阀门开关时间,关阀时间可以调到开阀时间的1/3。

PLC复位操作:当系统发生故障或报警后,可以使用三位选择开关对PLC进行系统复位,将三位选择开关设置到“停止“的中间位置后,再转换到”现场“或”远程“状态。

以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种三柱式液压支架、立柱液压系统及其电液控制系统

- 一种三柱式液压支架、立柱液压系统及其电液控制系统