太阳电池及太阳电池的制备方法

文献发布时间:2023-06-19 18:53:06

技术领域

本公开涉及太阳电池技术领域,尤其涉及一种太阳电池及太阳电池的制备方法。

背景技术

太阳电池是一种利用光生伏特效应、将光能转化为电能的半导体部件。太阳电池的基本结构通常是PN结。然而,单一的PN结会面临较为明显的载流子复合的情况,造成效率的衰减,因此目前的太阳电池通常会在PN结的基础上增设其他的功能结构。

钝化发射极和背接触(Passivated Emitter and Rear Contacts,PERC)太阳电池是一种较为常见的太阳电池,其在基片的背面增设了钝化膜,能够有效降低背电极的载流子复合、提高开路电压并增加背面反射,因而受到广泛关注。在实际应用中,由于技术的快速发展,PERC电池的量产转换效率已逐渐逼近其理论极限,如何在现有设备的基础上进一步提升太阳电池转换效率是行业面临的重要问题。

发明内容

基于此,针对上述背景技术中的问题,为了进一步提高太阳电池的转换效率,有必要提供一种太阳电池。

为了解决上述技术问题,本公开提供了一种太阳电池,其包括半导体基底、第一重掺杂层、正电极、发射极层和背电极;

所述半导体基底为第一类型掺杂,所述半导体基底具有相对的正面和背面;

所述第一重掺杂层和所述正电极设置于所述半导体基底的正面,所述第一重掺杂层为第一类型掺杂,所述第一重掺杂层的掺杂浓度高于所述半导体基底的掺杂浓度,所述第一重掺杂层设置于所述正电极和所述半导体基底之间,所述正电极通过所述第一重掺杂层电连接于所述半导体基底;

所述发射极层和所述背电极设置于所述半导体基底的背面,所述发射极层为与所述第一类型掺杂不同的第二类型掺杂,所述发射极层设置于所述背电极和所述半导体基底之间。

在本公开的一些实施例中,所述正电极在所述半导体基底上的正投影位于所述第一重掺杂层在所述半导体基底上的正投影的范围内。

在本公开的一些实施例中,所述正电极与所述第一重掺杂层直接接触。

在本公开的一些实施例中,所述第一重掺杂层层叠设置于所述半导体基底上,或部分所述第一重掺杂层位于所述半导体基底中。

在本公开的一些实施例中,所述太阳电池还包括设置于所述半导体基底正面的第二重掺杂层,所述第二重掺杂层为第一类型掺杂,所述第二重掺杂层的掺杂浓度高于所述半导体基底的掺杂浓度且低于所述第一重掺杂层的掺杂浓度;所述第二重掺杂层与所述半导体基底之间形成阻碍正面载流子移动的电场;

可选地,所述第一重掺杂层的掺杂浓度为1×10

在本公开的一些实施例中,所述第一重掺杂层在所述半导体基底上的正投影位于所述第二重掺杂层在所述半导体基底上的正投影的范围内。

在本公开的一些实施例中,所述第一重掺杂层至少有部分位于所述第二重掺杂层中;

可选地,所述第一重掺杂层自所述第二重掺杂层中露出且与所述半导体基底相接触,或所述第一重掺杂层通过所述第二重掺杂层与所述半导体基底相间隔。

在本公开的一些实施例中,所述第二重掺杂层层叠设置于所述半导体基底上;

可选地,部分所述第一重掺杂层位于所述半导体基底中;或

所述第一重掺杂层位于所述第二重掺杂层中,且所述第一重掺杂层的顶面与所述第二重掺杂层的顶面齐平。

在本公开的一些实施例中,所述第二重掺杂层位于所述半导体基底中,所述第一重掺杂层位于所述第二重掺杂层中,且所述第一重掺杂层的顶面、所述第二重掺杂层的顶面和所述半导体基底的顶面齐平。

在本公开的一些实施例中,所述第一重掺杂层层叠设置于所述第二重掺杂层远离所述半导体基底的一侧;

可选地,所述第二重掺杂层与所述半导体基底层叠设置。

在本公开的一些实施例中,所述第一类型掺杂为P型掺杂,所述第二类型掺杂为N型掺杂。

在本公开的一些实施例中,所述第一重掺杂层包括第一类型掺杂的多晶硅层,所述太阳电池还包括设置于所述第一类型掺杂的多晶硅层和所述半导体基底之间的第一隧穿氧化层。

在本公开的一些实施例中,所述发射极层包括第二类型掺杂的多晶硅层,所述太阳电池还包括设置于所述第二类型掺杂的多晶硅层与所述半导体基底之间的第二隧穿氧化层。

在本公开的一些实施例中,所述发射极层包括第一区域和位于所述第一区域之外的第二区域,所述背电极设置于所述第一区域上,所述第一区域的厚度大于所述第二区域的厚度;

可选地,所述第一区域的厚度与所述第二区域的厚度之差为20nm~120nm。

在本公开的一些实施例中,所述太阳电池还包括层叠设置于所述正面和/或所述背面的钝化膜结构,所述钝化膜结构包括在远离所述半导体基底的方向上依次层叠设置的第一介质层和第二介质层;

可选地,所述第一介质层为氧化硅层或氮氧化硅层,所述第二介质层为氧化铝层;

进一步可选地,所述第一介质层的厚度为0.1nm~2nm,所述第二介质层的厚度为3nm~20nm。

进一步地,根据本公开的又一些实施例,还提供了一种上述实施例中的太阳电池的制备方法,其包括如下步骤:

在半导体基底的正面制备第一重掺杂层,所述半导体基底和所述第一重掺杂层均为第一类型掺杂,且所述第一重掺杂层的掺杂浓度高于所述半导体基底的掺杂浓度;

在所述第一重掺杂层的远离所述半导体基底的一侧制备正电极,所述正电极通过所述第一重掺杂层电连接于所述半导体基底;以及

在所述半导体基底的背面制备发射极层,所述发射极层为与所述第一类型掺杂不同的第二类型掺杂;

在所述发射极层远离所述半导体基底的一侧制备所述背电极。

在本公开的一些实施例中,还包括在所述半导体基底的正面制备第一类型掺杂的第二重掺杂层的步骤,所述第二重掺杂层的掺杂浓度高于所述半导体基底的掺杂浓度且低于所述第一重掺杂层的掺杂浓度;所述第二重掺杂层与所述半导体基底之间形成阻碍正面载流子移动的电场。

在本公开的一些实施例中,制备所述第二重掺杂层的步骤在制备所述第一重掺杂层的步骤之前;制备所述第一重掺杂层的步骤包括:在所述第二重掺杂层中形成至少部分所述第一重掺杂层,所述第一重掺杂层至少有部分包覆于所述第二重掺杂层中。

在本公开的一些实施例中,在所述第二重掺杂层中形成至少部分所述第一重掺杂层的步骤包括:

在所述第二重掺杂层中形成贯穿所述第二重掺杂层且露出所述半导体基底的通孔,在所述通孔中制备掺杂材料,将所述掺杂材料与所述半导体基底中的材料烧结,以形成所述第一重掺杂层;或,

在所述第二重掺杂层中形成槽底为所述第二重掺杂层的凹槽,在所述凹槽中制备掺杂材料,将所述掺杂材料与所述第二重掺杂层中的材料烧结,以形成所述第一重掺杂层;或,

通过激光掺杂的方式,对所述第二重掺杂层中的材料进行掺杂,以形成所述第一重掺杂层。

在本公开的一些实施例中,制备所述第二重掺杂层的步骤在制备所述第一重掺杂层的步骤之前,所述第一重掺杂层制备于所述第二重掺杂层远离所述半导体基底的一侧,且制备的所述第一重掺杂层与所述第二重掺杂层层叠设置。

在本公开的一些实施例中,还包括在所述半导体基底的正面和/或背面制备钝化膜结构的步骤,制备所述钝化膜结构的步骤包括:在远离所述半导体基底的方向上依次制备层叠设置的第一介质层和第二介质层。

在本公开的一些实施例中,所述发射极层包括第一区域和位于所述第一区域之外的第二区域,在制备所述背电极的步骤中,所述背电极制备于所述第一区域远离所述半导体基底的一侧;

在制备所述发射极层之后,还包括:刻蚀所述第二区域,以使得所述第一区域的厚度大于所述第二区域的厚度。

于上述至少一个实施例提供的太阳电池中,包括设置在半导体基底正面的第一重掺杂层和正电极以及设置在背面的发射极层和背电极。本公开将太阳电池的PN结设置于半导体基底的背面,并且在正面设置第一重掺杂层以与半导体基底之间形成高低结,抑制光生载流子迁移至背面而发生的复合,同时第一重掺杂层还能够提高正电极与半导体基底之间的导电性,因而能够有效提高太阳电池的转换效率。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他实施例的附图。

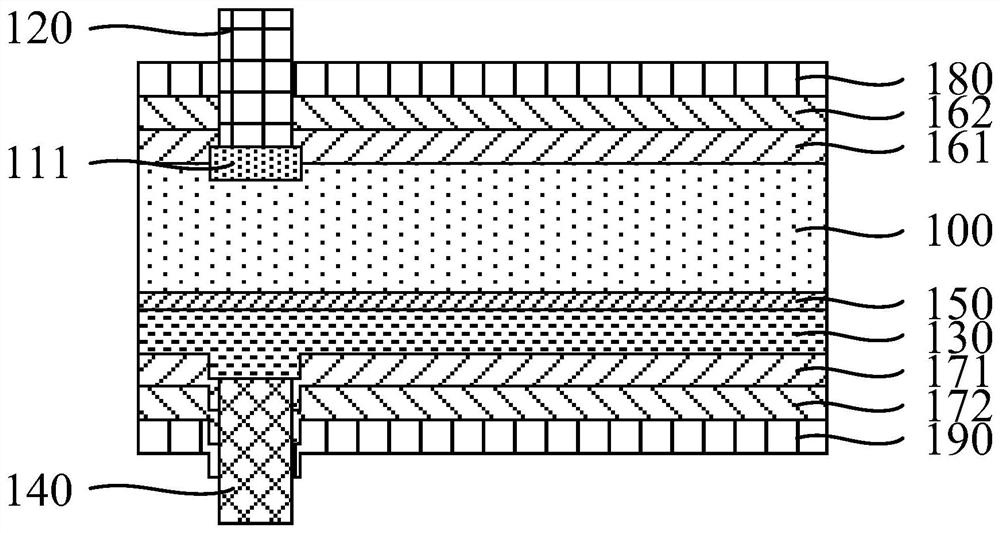

图1为本公开的一种实施例中的太阳电池的结构示意图;

图2为图1的太阳电池中发射极层的区域结构示意图;

图3为本公开的另一种实施例中的太阳电池的结构示意图;

图4为本公开的另一种实施例中的太阳电池的结构示意图;

图5为本公开的另一种实施例中的太阳电池的结构示意图;

图6为本公开的另一种实施例中的太阳电池的结构示意图;

图7为本公开的另一种实施例中的太阳电池的结构示意图。

具体实施方式

为了便于理解本公开,下面将参照相关附图对本公开进行更全面的描述。附图中给出了本公开的首选实施例。但是,本公开可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本公开的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本公开的技术领域的技术人员通常理解的含义相同。本文中在本公开的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本公开。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

应当明白,当元件或层被称为“在...上”、“与...相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。电连接的方式用于表示电流可以在电连接的多个元件之间传导,其具体方式可以是一个元件直接接触另一个元件,也可以是一个元件通过其他导电元件连接至另一个元件。相反,当元件被称为“直接在...上”、“与...直接相邻”、“直接连接到”或“接触”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层和/或部分,这些元件、部件、区、层和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层或部分与另一个元件、部件、区、层或部分。因此,在不脱离本公开教导之下,下面讨论的第一元件、部件、区、层或部分可表示为第二元件、部件、区、层或部分。

空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可为了方便描述而被使用从而描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语意图还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,然后,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。器件可以另外地取向(旋转90度或其它取向)并且在此使用的空间描述语相应地被解释。

在此使用的术语的目的仅在于描述具体实施例并且不作为本公开的限制。在此使用时,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、元件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、元件、部件和/或组的存在或添加。在此使用时,术语“和/或”包括相关所列项目的任何及所有组合。

本公开的一个实施例提供了一种半导体结构,其包括半导体基底、第一重掺杂层、正电极、发射极层和背电极;半导体基底为第一类型掺杂,半导体基底具有相对的正面和背面;第一重掺杂层和正电极设置于半导体基底的正面,第一重掺杂层为第一类型掺杂,第一重掺杂层的掺杂浓度高于半导体基底的掺杂浓度,第一重掺杂层设置于正电极和半导体基底之间,正电极通过第一重掺杂层电连接于半导体基底;发射极层和背电极设置于半导体基底的背面,发射极层为第二类型掺杂,发射极层设置于背电极和半导体基底之间。

可以理解,太阳电池通常仅有一侧接收光线,在上述太阳电池中,正面指的是该太阳电池接收光线的一侧表面,背面是与正面相反的表面。传统的太阳电池通常将PN结设置于硅片的正面。本公开将太阳电池的PN结设置于半导体基底的背面,并且在正面设置第一重掺杂层以与半导体基底之间形成高低结,抑制光生载流子迁移至背面而发生的复合,同时第一重掺杂层还能够提高正电极与半导体基底之间的导电性,因而能够有效提高太阳电池的转换效率。

在该实施例的一些示例中,第一类型掺杂为P型掺杂,第二类型掺杂为N型掺杂。其中,由于采用了P型掺杂的半导体基底,因而能够有效降低原材料成本。

在该实施例的一些示例中,正电极在半导体基底上的正投影位于第一重掺杂层在半导体基底上的正投影的范围内。可以理解,在半导体基底上的正投影可以是:沿着垂直指向半导体基底正面的方向第一重掺杂层在半导体基底上的投影。正电极的正投影位于第一重掺杂层的正投影,则正电极与半导体基底之间可以完全以第一重掺杂层相间隔,第一重掺杂层能够更为有效地抑制载流子的复合,并且更为有效地提高正电极与半导体基底之间的导电性。

在该实施例的一些示例中,正电极可以直接接触于第一重掺杂层,使得第一重掺杂层与正电极之间形成欧姆接触,提高载流子的提取效率。可选地,第一重掺杂层可以仅设置于正电极与半导体基底之间的区域,而不必整面覆盖在半导体基底上。可选地,正电极与半导体基底之间以第一重掺杂层相间隔。

在该实施例的一些示例中,第一重掺杂层层叠设置于半导体基底上,或部分第一重掺杂层位于半导体基底中。

在该实施例的一些示例中,该太阳电池还可以包括设置于正面的第二重掺杂层,第二重掺杂层也为第一类型掺杂,第二重掺杂层的掺杂浓度高于半导体基底且低于第一重掺杂层。第二重掺杂层与半导体基底之间形成阻碍正面载流子移动的电场。其中,由于第二重掺杂层具有更高的掺杂浓度,因此第二重掺杂层具有高于半导体基底的电势,能够与半导体基底之间形成自建电场。该电场由第二重掺杂层指向半导体基底。当载流子从半导体基底向正电极的移动方向与该自建电场相逆时,即会受到自建电场的阻挡。这能够起到抑制太阳电池的电位诱导衰减的作用,进一步提高太阳电池的转换效率。

在该实施例的一些示例中,第一重掺杂层的掺杂浓度为1×10

在该实施例的一些示例中,第一重掺杂层在半导体基底上的正投影位于第二重掺杂层在半导体基底上的正投影的范围内。设置第一重掺杂层的正投影位于第二重掺杂层的正投影的范围内,则载流子从半导体基底向正电极的移动路径处于自建电场内,能够更为有效地抑制电位诱导衰减。

在该实施例的一些示例中,第一重掺杂层至少有部分位于第二重掺杂层中。可选地,第一重掺杂层自第二重掺杂层中露出且与半导体基底相接触,或,第一重掺杂层通过第二重掺杂层与半导体基底相间隔。其中,第一重掺杂层自第二重掺杂层中露出的方式可以是与第二重掺杂层的表面齐平,或者也可以突出于第二重掺杂层的至少一个表面。

在该实施例的一些示例中,第二重掺杂层层叠设置于半导体基底上。其中,可选地,部分第一重掺杂层位于半导体基底中;或,第一重掺杂层位于第二重掺杂层中,且第一重掺杂层的顶面与第二重掺杂层的顶面齐平。

在该实施例的一些示例中,第二重掺杂层位于半导体基底中,第一重掺杂层位于第二重掺杂层中,且第一重掺杂层的顶面、第二重掺杂层的顶面和半导体基底的顶面齐平。

在该实施例的另一些示例中,第一重掺杂层也可以层叠设置于第二重掺杂层远离半导体基底的一侧。可选地,第二重掺杂层与半导体基底层叠设置。第一重掺杂层层叠设置于第二重掺杂层远离半导体基底的一侧,则第一重掺杂层与半导体基底之间完全通过第二重掺杂层相间隔。通过掺杂浓度较低的第二重掺杂层间隔第一重掺杂层与半导体基底,有助于降低由于掺杂浓度较高而导致的载流子的扩散复合,并且还能够允许第一重掺杂层具有更高的掺杂浓度,以进一步提高正电极与半导体基底之间的导电性。总的来说,这能够有效地提升太阳电池的转换效率。

在该实施例的一些示例中,第二重掺杂层可以整体覆盖半导体基底,也可以仅设置在半导体基底上的局部区域。但第二重掺杂层整体覆盖半导体基底有助于在半导体基底的整面均形成阻挡载流子的自建电场,对于抑制电位诱导衰减具有更为有效的作用。

在该实施例的一些示例中,第一重掺杂层包括第一类型掺杂的多晶硅层,太阳电池还包括设置于第一类型掺杂的多晶硅层和半导体基底之间的第一隧穿氧化层。第一类型掺杂的多晶硅与第一隧穿氧化层组成钝化接触结构,能够大幅降低正电极与半导体的接触复合损失,进一步提升该太阳电池的效率。

在该实施例的一些示例中,发射极层包括第二类型掺杂的多晶硅,太阳电池还包括设置于发射极层和半导体基底之间的第一隧穿氧化层。在该示例中,第二类型掺杂的多晶硅与第二隧穿氧化层组成钝化接触结构,能够大幅降低背电极与半导体的接触复合损失,进一步提升该太阳电池的效率。

在该实施例的一些示例中,该太阳电池还包括设置于正面的钝化膜结构。钝化膜结构包括层叠设置的氧化铝层和氧化硅层,氧化硅层设置于氧化铝层靠近半导体基底的一侧。传统技术中通常仅设置氧化铝层作为钝化膜,本公开同时设置层叠设置的氧化铝层和氧化硅层,能够提供有效增强界面钝化效果,提高开路电压和转换效率。

在该实施例的一些示例中,该太阳电池还包括设置于背面的钝化膜结构。钝化膜结构包括在远离所述半导体基底的方向上依次层叠设置的第一介质层和第二介质层。

在该实施例的一些示例中,第一介质层为氧化硅层或氮氧化硅层,第二介质层为氧化铝层。

在该实施例的一些示例中,第一介质层的厚度为0.1nm~2nm。

在该实施例的一些示例中,第二介质层的厚度为3nm~20nm。

在该实施例的一些示例中,该半导体基底的背面设置有上述钝化膜结构。并且,在钝化膜结构远离半导体基底的一侧,还可以包括第一折射层,第一折射层的折射率高于第二介质层。可选地,第一折射层的折射率为1.5-2.4。可选地,第一折射层的厚度为1nm~80nm。

可选地,第一折射层可以包括含硅层,例如氧化硅层、氮氧化硅层、氮化硅层和碳化硅层中的一种或多种的组合。可选地,第一折射层可以包括一层或多层折射子层。例如,第三介质层可以是折射率为氮化硅层、氮氧化硅层与碳化硅层的叠层结构。又如,第三介质层也可以是多层氮化硅层、或多层氮氧化硅层、或多层碳化硅层的叠层结构。可选地,第一折射层包括层叠设置的多层折射子层,且在远离半导体基底的方向上,多层折射子层的折射率依次升高。通过设置折射率较高的第一折射层,还能够增强背面光的反射,提高光的吸收利用率。

在该实施例的一些示例中,发射极层包括第一区域和第二区域,背电极设置于第一区域上,第一区域的厚度大于第二区域的厚度。其中,第一区域指的是发射极层上设置有背电极对应的区域。例如,第一区域在半导体基底上的正投影可以与背电极在半导体基底上的正投影重合,或者第一区域在半导体基底上的正投影包含且大于背电极在半导体基底上的正投影。其中,背电极电连接于发射极层。可选地,背电极可以是直接接触于发射极层,也可以是通过其他导电结构电连接于发射极层。

使第一区域的发射极层较厚,能够有效防止背电极的材料扩散至发射极层和隧穿氧化层中并破坏钝化接触的效果,因而能够使得转换效率得到提高。使第二区域的发射极层较薄,又能够同时降低对于光线的吸收进而降低太阳电池的电流损失,也能够使得转换效率得到提高。总的来说,相较于厚度均匀的发射极层,该发射极层能够有效提高太阳电池的效率。

在该实施例的一些示例中,第一区域的厚度与第二区域的厚度之差为20nm~120nm。

在该实施例的一些示例中,背电极可以是栅线电极。

在该实施例的一些示例中,背电极的材料可以包括金属材料,例如,背电极的材料可以选自铝、银、铜和金中的一种或多种。

在该实施例的一些示例中,该太阳电池还可以包括减反层。减反层用于增大光线射入半导体基底的比例,减反层的材料可以包括氮化硅。

本公开还提供了上述太阳电池的制备方法,该制备方法包括如下步骤:

在半导体基底的正面制备第一重掺杂层,半导体基底和第一重掺杂层均为第一类型掺杂,且第一重掺杂层的掺杂浓度高于半导体基底的掺杂浓度;在第一重掺杂层远离半导体基底的一侧制备正电极;以及,在半导体基底的背面制备发射极层,发射极层为与第一类型掺杂不同的第二类型掺杂;在发射极层远离半导体基底的一侧制备背电极。

在该实施例的一些示例中,还包括在半导体基底的正面制备第一类型掺杂的第二重掺杂层的步骤,第二重掺杂层的掺杂浓度高于半导体基底的掺杂浓度且低于第一重掺杂层的掺杂浓度,第二重掺杂层与半导体基底之间形成阻碍正面载流子移动的电场。

可以理解,第一重掺杂层可以是基于已经制备的结构进行进一步地掺杂处理而形成的区域,也可以是额外制备的一层掺杂材料。

在该实施例的一些示例中,制备第二重掺杂层的步骤在制备第一重掺杂层的步骤之前,第一重掺杂层制备于第二重掺杂层远离半导体基底的一侧,且制备的第一重掺杂层与第二重掺杂层层叠设置。其中,制备第一重掺杂层的步骤可以包括:在第二重掺杂层上制备层叠设置的第一类型掺杂的多晶硅层作为第一重掺杂层。

在该实施例的另一些示例中,制备第二重掺杂层的步骤在制备第一重掺杂层的步骤之前;制备第一重掺杂层的步骤包括:在第二重掺杂层中形成至少部分第一重掺杂层,第一重掺杂层至少有部分包覆于第二重掺杂层中。例如,在第二重掺杂层中形成贯穿第二重掺杂层且露出半导体基底的通孔,在通孔中制备掺杂材料,将掺杂材料与半导体基底中的材料烧结,以形成第一重掺杂层。又如,在该实施例的一些示例中,在第二重掺杂层中形成槽底为第二重掺杂层的凹槽,在凹槽中制备掺杂材料,将掺杂材料与第二重掺杂层中的材料烧结,形成第一重掺杂层。又如,在该实施例的一些示例中,通过激光掺杂的方式,对第二重掺杂层中的材料进行掺杂以形成第一重掺杂层。

在该实施例的一些示例中,还包括在正面和/或背面制备钝化膜结构的步骤;制备钝化膜结构的步骤包括:在远离半导体基底的方向上依次制备层叠设置的第一介质层和第二介质层。

可选地,第一介质层可以是氧化硅层或氮氧化硅层,第二介质层可以是氧化铝层。

在该实施例的一些示例中,发射极层包括第一区域和位于第一区域之外的第二区域,在制备背电极的步骤中,背电极制备于第一区域远离半导体基底的一侧,在制备发射极层之后,还包括:刻蚀第二区域,以使得第一区域的厚度大于第二区域的厚度。

为了便于理解本公开的太阳电池的结构,本公开还提供了该太阳电池的六种实施方式。

图1示出了一种太阳电池,参照图1所示,其包括半导体基底100、第一重掺杂层111、正电极120、发射极层130和背电极140。其中,第一重掺杂层111和正电极120设置于该半导体基底100的正面,且第一重掺杂层111设置于正电极120和半导体基底100之间。发射极层130和背电极140位于半导体基底100的背面,且发射极层130位于背电极140和半导体基底100之间。在该实施例中,第一重掺杂层111的底部位于半导体基底100中,第一重掺杂层111的顶面高于半导体基底100的表面。

参照图1所示,该太阳电池还包括第二隧穿氧化层150,第二隧穿氧化层150设置于发射极层130和半导体基底100之间。第二隧穿氧化层150与发射极层130层叠设置,且第二隧穿氧化层150与发射极层130相接触。

参照图1所示,背电极140电连接于发射极层130。可选地,背电极140与发射极层130之间接触设置以实现电连接。在该太阳电池中,发射极层130包括第一区域和位于第一区域之外的第二区域。参照图2所示,在该实施例中,由虚线框定的A区域即为第一区域,由虚线框定的B区域则为第二区域。可选地,在发射极层130中,第一区域以外的所有区域均为第二区域,或者,第一区域以外仅部分区域为第二区域。背电极设置于第一区域上,第一区域的厚度大于第二区域的厚度。

参照图1所示,正电极120电连接于第一重掺杂层111。可选地,正电极120与第一重掺杂层111相接触以实现电连接。

参照图1所示,太阳电池还包括设置于正面的正面钝化膜结构,正面钝化膜结构包括层叠设置的正面第一介质层161和正面第二介质层162。正面第一介质层161设置正面于第二介质层162靠近半导体基底100的一侧。正面第一介质层161和正面第二介质层162相接触。

参照图1所示,太阳电池还包括设置于背面的背面钝化膜结构,背面钝化膜结构包括层叠设置的背面第一介质层171和背面第二介质层172。背面第一介质层171设置于背面第二介质层172靠近半导体基底100的一侧。背面第一介质层171和背面第二介质层172相接触。在该实施例中,正面第一介质层161和背面第一介质层171均为氧化硅层,正面第二介质层162和背面第二介质层172均为氧化铝层。

参照图1所示,太阳电池还包括设置于正面的正面减反层180和背面减反层190。

图1所示的太阳电池的制备方法可以包括如下步骤。

首先,可以对半导体基底100进行清洗抛光,以供后续工序使用。

然后,可以在该半导体基底100的背面制备第二隧穿氧化层150和发射极层130。其中,第二隧穿氧化层150可以通过原子层沉积法、低压化学气相沉积法、热氧化或等离子增强化学气相沉积法直接制备得到。另外可选地,也可以先于半导体基底100上制备一层硅层,然后氧化该硅层,以形成第二隧穿氧化层150。在制备隧穿氧化层150之后,可以沉积一层多晶硅。在沉积多晶硅时,可以直接形成N型掺杂的多晶硅,以直接形成发射极层130;也可以先沉积一层多晶硅,再对该多晶硅进行N型掺杂,以形成发射极层130。其中,直接形成N型掺杂的多晶硅的方式可以是在沉积多晶硅时同时通入磷源气体。对多晶硅进行N型掺杂的方式则可以是磷扩。

可以理解,在一些示例中,形成发射极层130之后,还可以进行去绕镀的步骤,以去除沉积在半导体基底100背面以外区域的多晶硅材料。

在形成发射极层130之后,可以在发射极层130远离半导体基底100的一侧形成图案化的掩膜层,图案化的掩膜层可以遮蔽发射极层130中的第一区域、露出第二区域,然后可以基于掩膜层,刻蚀发射极层130的第二区域,以使得发射极层130中的第一区域比第二区域厚。

形成发射极层130之后,可以对该半导体基底100的正面进行制绒,以增加该半导体基底100正面的吸光率。制绒之后可以进行清洗,以去除半导体基底100表面的残留物。

形成发射极层130之后,可以在该半导体基底100的正面和背面制备钝化膜结构。制备钝化膜结构的步骤包括:制备正面第一介质层161、正面第二介质层162、背面第一介质层171和背面第二介质层172。其中,正面第一介质层161和背面第一介质层171可以同时在半导体基底100上沉积制备,正面第二介质层162和背面第二介质层172可以同时在半导体基底100上沉积制备。

制备钝化膜结构之后,可以在半导体基底100上制备正面减反层180和背面减反层190。正面减反层180和背面减反层190可以同时在半导体基底100上沉积制备。

制备正面减反层180和背面减反层190之后,可以对半导体基底100的正面和背面的膜结构中形成电极孔,其中,位于正面的电极孔露出半导体基底100,位于背面的电极孔露出发射极层130。然后,在位于正面的电极孔中制备第一重掺杂层111和正电极120,并且在位于背面电极孔中制备背电极140。其中,制备第一重掺杂层111的方式可以包括:在位于正面的电极孔中制备掺杂材料,将该掺杂材料与半导体基底100烧结,形成第一重掺杂层111。例如,掺杂材料可以是铝,半导体基底100可以包括硅,将铝与硅烧结之后即可形成P型的铝硅合金,以作为第一重掺杂层111。其中,第一重掺杂层111不仅能够抑制光生电子迁移至背面发生复合,由于其电连接于正电极120,因而还能够提高正电极与半导体基底100之间的导电性能,进一步提高太阳电池的转换效率。

可以理解,通过上述方式,可以形成如图1所示的太阳电池。

图3示出了另一种太阳电池的结构。参照图3所示,其包括半导体基底200、第一重掺杂层211、正电极220、发射极层230和背电极240。其中,第一重掺杂层211和正电极220设置于该半导体基底200的正面,且第一重掺杂层211设置于正电极220和半导体基底200之间。发射极层230和背电极240位于半导体基底200的背面,且发射极层230位于背电极240和半导体基底200之间。

参照图3所示,该太阳电池还包括第二隧穿氧化层250、正面第一介质层261、正面第二介质层262、背面第一介质层271和背面第二介质层272、正面减反层280和背面减反层290,这些膜结构与图1中示出的相应膜结构的位置和设置方式基本相同,可以参照对于图1的描述。

参照图3所示,该太阳电池中还包括第一隧穿氧化层213。第一隧穿氧化层213设置于第一重掺杂层211和半导体基底200之间,半导体基底200和第一重掺杂层211以第一隧穿氧化层213相间隔。该第一重掺杂层211可以是P型掺杂的多晶硅,第一隧穿氧化层213与第一重掺杂层211层叠设置,第一隧穿氧化层213可以接触于第一重掺杂层213。则,第一隧穿氧化层213与第一重掺杂层211构成位于正面的钝化接触结构,能够进一步增强降低正电极220与半导体基底200之间的接触复合损失,提升该P型的太阳电池的效率。

图3所示的太阳电池的制备方法可以大致参照图1所示太阳电池的制备方法,其主要不同点在于制备第一重掺杂层211的方式。具体地,制备正面减反层280之后,可以对半导体基底200的正面的膜结构中形成电极孔,然后在该电极孔中依次制备第一隧穿氧化层213和第一重掺杂层211。制备第一隧穿氧化层213的方式可以是对半导体基底200进行氧化处理以形成第一隧穿氧化层213,也可以是在半导体基底200上沉积第一隧穿氧化层213的材料。制备第一重掺杂层211的方式可以包括:在第一隧穿氧化层213上沉积P型掺杂的第一重掺杂层211。第一重掺杂层211的材料可以包括P型掺杂的多晶硅。

图4示出了又一太阳电池的结构。参照图4所示,其包括半导体基底300、第一重掺杂层311、正电极320、发射极层330和背电极340。其中,第一重掺杂层311和正电极320设置于该半导体基底300的正面,且第一重掺杂层311设置于正电极320和半导体基底300之间。发射极层330和背电极340位于半导体基底300的背面,且发射极层330位于背电极340和半导体基底300之间。

参照图4所示,该太阳电池还包括第二隧穿氧化层350、正面第一介质层361、正面第二介质层362、背面第一介质层371和背面第二介质层372、正面减反层380和背面减反层390,这些膜结构与图1中示出的相应膜结构的位置和设置方式基本相同,可以参照对于图1的描述。

参照图4所示,该太阳电池还包括第二重掺杂层312,第二重掺杂层312设置于半导体基底300上,第一重掺杂层311至少有部分设置于第二重掺杂层312中。并且,第一重掺杂层311接触于半导体基底300设置。可选地,第一重掺杂层311自第二重掺杂层312中露出,且部分第一重掺杂层311嵌入半导体基底300中。其中,第一重掺杂层311的底部位于半导体基底300中,第一重掺杂层311的顶部位于第二重掺杂层312中。通过设置第一重掺杂层311和第二重掺杂层312,第二重掺杂层312的掺杂浓度较低,能够有效降低半导体基底300上的载流子复合,而第一重掺杂层311的掺杂浓度较高,又有效降低了第一重掺杂层311与正电极320之间的接触电阻,提高了载流子的提取效率。

图4所示的太阳电池的制备方法可以大致参照图1所示太阳电池的制备方法,其主要不同点在于制备第一重掺杂层311和制备第二重掺杂层312的方式。

可选地,在制备正面第一介质层361之前,还包括在半导体基底300上制备第二重掺杂层312的步骤。可选地,制备第二重掺杂层312可以包括:在半导体基底300的正面制备掺杂材料,将掺杂材料与半导体基底300中的材料烧结,以形成第二重掺杂层312。或者,制备第二重掺杂层312也可以包括:在半导体基底300上沉积制备P型掺杂的第二重掺杂层312。第二重掺杂层312的材料可以是硅。

可选地,在制备正面减反层380之后,可以对半导体基底300的正面的膜结构中形成电极孔,该电极孔贯穿第二重掺杂层312,露出半导体基底300,然后在该电极孔中制备第一重掺杂层311。制备第一重掺杂层311可以包括:在电极孔中制备掺杂材料,将该掺杂材料与半导体基底300烧结,形成第一重掺杂层311。例如,掺杂材料可以是铝,半导体基底300可以包括硅,将铝与硅烧结之后即可形成P型的铝硅合金,以作为第一重掺杂层311。

图5示出了又一种太阳电池的结构。参照图5所示,其包括半导体基底400、第一重掺杂层411、正电极420、发射极层430和背电极440。其中,第一重掺杂层411和正电极420设置于该半导体基底400的正面,且第一重掺杂层411设置于正电极420和半导体基底400之间。发射极层430和背电极440位于半导体基底400的背面,且发射极层430位于背电极440和半导体基底400之间。

参照图5所示,该太阳电池还包括第二隧穿氧化层450、正面第一介质层461、正面第二介质层462、背面第一介质层471和背面第二介质层472、正面减反层480和背面减反层490,这些膜结构与图1中示出的相应膜结构的位置和设置方式基本相同,可以参照对于图1的描述。

参照图5所示,该太阳电池还包括第二重掺杂层412,第二重掺杂层412设置于半导体基底400上,第一重掺杂层411至少部分设置于第二重掺杂层412中。可选地,第一重掺杂层411的底部接触于第二重掺杂层412且与半导体基底400之间通过第二重掺杂层412相间隔。进一步可选地,第一重掺杂层411的顶部与第二重掺杂层412的顶部齐平,则第一重掺杂层411全部设置于第二重掺杂层412中。

在其他示例中,第一重掺杂层411的底部也可以从第二重掺杂层412中露出,此时第一重掺杂层411的底部接触于半导体基底400。进一步地,第一重掺杂层411的底部也可以与第二重掺杂层412齐平。

图5所示的太阳电池的制备方法可以大致参照图1所示太阳电池的制备方法,其主要不同点在于制备第一重掺杂层411和制备第二重掺杂层412的方式。

可选地,在制备正面第一介质层461之前,还包括在半导体基底400上制备第二重掺杂层412的步骤。可选地,制备第二重掺杂层412可以包括:对半导体基底400的正面进行掺杂,以形成第二重掺杂层412。或者,制备第二重掺杂层412也可以包括:在半导体基底400上沉积制备P型掺杂的第二重掺杂层412。第二重掺杂层412的材料可以是硅。在制备第二重掺杂层412之后,可以在第二重掺杂层412中制备第一重掺杂层411。制备第一重掺杂层411可以包括:在第二重掺杂层412上制备掺杂材料,将该掺杂材料与第二重掺杂层412烧结,形成第一重掺杂层411。例如,掺杂材料可以是铝,第二重掺杂层412可以包括硅,将铝与硅烧结之后即可形成P型的铝硅合金,以作为第一重掺杂层411。又或者,制备第一重掺杂层411也可以包括:通过激光掺杂的方式对第二重掺杂层412进行进一步掺杂,以在第二重掺杂层412中形成掺杂浓度较高的第一重掺杂层411。

可选地,制备第一重掺杂层411的步骤可以在制备正面减反层480之后进行。例如,可以对半导体基底400的正面的膜结构中形成电极孔,该电极孔贯穿至第二重掺杂层412,露出第二重掺杂层412,然后在该电极孔中通过上述的其中一种方式制备第一重掺杂层411。

图6示出了又一种太阳电池的结构。参照图6所示,其包括半导体基底500、第一重掺杂层511、正电极520、发射极层530和背电极540。其中,第一重掺杂层511和正电极520设置于该半导体基底500的正面,且第一重掺杂层511设置于正电极520和半导体基底500之间。发射极层530和背电极540位于半导体基底500的背面,且发射极层530位于背电极540和半导体基底500之间。

参照图6所示,该太阳电池还包括第二隧穿氧化层550、正面第一介质层561、正面第二介质层562、背面第一介质层571和背面第二介质层572、正面减反层580和背面减反层590,这些膜结构与图1中示出的相应膜结构的位置和设置方式基本相同,可以参照对于图1的描述。

参照图6所示,该太阳电池还包括第二重掺杂层512,第二重掺杂层512设置于半导体基底500的正面,第一重掺杂层511至少部分设置于第二重掺杂层512中。并且,第一重掺杂层511的底部接触第二重掺杂层512且与半导体基底500之间通过第二重掺杂层512相间隔。可选地,第二重掺杂层512嵌入半导体基底500,第二重掺杂层512的顶面与半导体基底500的顶面齐平。进一步可选的,第一重掺杂层511的顶面与第二重掺杂层512的顶面齐平。

在其他示例中,第一重掺杂层511的底部也可以从第二重掺杂层512中露出,此时第一重掺杂层511的底部接触于半导体基底500。进一步地,第一重掺杂层511的底部也可以与第二重掺杂层512齐平。

图6所示的太阳电池的制备方法可以大致参照图1所示太阳电池的制备方法,其主要不同点在于制备第一重掺杂层511和制备第二重掺杂层512的方式。

可选地,制备第二重掺杂层512可以包括:对半导体基底500的正面进行掺杂,使得部分半导体基底500转化为第二重掺杂层512,进行掺杂的方式可以是硼扩散。然后,基于第二重掺杂层512进行掺杂,使得部分第二重掺杂层512转化为第一重掺杂层511,进行掺杂的方式可以是激光掺杂或硼扩散。

可选地,制备第一重掺杂层411和制备第二重掺杂层412的步骤可以在制备正面减反层580之后进行。例如,可以对半导体基底500的正面的膜结构中形成电极孔,形成露出半导体基底500的电极孔,然后在该电极孔中通过上述的其中一种方式制备第一重掺杂层511和第二重掺杂层512。

图7示出了又一种太阳电池的结构。参照图7所示,其包括半导体基底600、第一重掺杂层611、正电极620、发射极层630和背电极640。其中,第一重掺杂层611和正电极620设置于该半导体基底600的正面,且第一重掺杂层611设置于正电极620和半导体基底600之间。发射极层630和背电极640位于半导体基底600的背面,且发射极层630位于背电极640和半导体基底600之间。

参照图7所示,该太阳电池还包括第二隧穿氧化层650、正面第一介质层661、正面第二介质层662、背面第一介质层671和背面第二介质层672、正面减反层680和背面减反层690,这些膜结构与图1中示出的相应膜结构的位置和设置方式基本相同,可以参照对于图1的描述。

参照图7所示,该太阳电池还包括第二重掺杂层612,第二重掺杂层612设置于半导体基底600上,第一重掺杂层611层叠设置于第二重掺杂层612上。并且,该太阳电池还包括第一隧穿氧化层613,第一隧穿氧化层613与第一重掺杂层611层叠设置。第一隧穿氧化层613设置于第一重掺杂层611和第二重掺杂层612之间。

图7所示的太阳电池的制备方法可以大致参照图2所示太阳电池的制备方法,其主要不同点在于制备第二重掺杂层612的步骤。

可选地,制备第二重掺杂层612可以包括:对半导体基底600的正面进行掺杂,以形成第二重掺杂层612。或者,制备第二重掺杂层612也可以包括:在半导体基底600上沉积制备P型掺杂的第二重掺杂层612。第二重掺杂层612的材料可以是硅。制备第二重掺杂层612可以在制备正面第一介质层661之前进行。

制备第一隧穿氧化层613的方式可以是对半导体基底600进行氧化处理以形成第一隧穿氧化层613,也可以是在半导体基底600上沉积第一隧穿氧化层613的材料。制备第一重掺杂层611的方式可以包括:在第一隧穿氧化层613上沉积P型掺杂的第一重掺杂层611。第一重掺杂层611的材料可以包括P型掺杂的多晶硅。制备第一隧穿氧化层613和第一重掺杂层611的步骤可以在制备正面减反层680之后进行,以对半导体基底600的正面的膜结构中形成电极孔,然后在该电极孔中依次制备第一隧穿氧化层613和第一重掺杂层611。

为了便于理解上述太阳电池的优点,本公开还进一步提供了多个实施例和对比例。通过实施例和对比例的对比,该太阳电池的优点也将显而易见。

实施例1

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的正面的电极孔,在电极孔中丝印含铝浆料并烧结,以形成第一重掺杂层和正电极。其中第一重掺杂层的掺杂浓度为2×10

对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例2

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的正面的电极孔,在电极孔中依次沉积一层氧化硅层和硼掺杂的多晶硅层,分别作为第二隧穿氧化层和第一重掺杂层;其中第一重掺杂层的掺杂浓度为2×10

对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例3

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面通过硼扩散形成一层P型掺杂的第二重掺杂层;其中第二重掺杂层的掺杂浓度为1×10

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层、钝化膜结构和第二重掺杂层进行激光开膜处理,以形成露出半导体基底的正面的电极孔,在电极孔中丝印含铝浆料并烧结,以形成第一重掺杂层和正电极;其中第一重掺杂层的掺杂浓度为2×10

对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例4

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面通过硼扩散形成一层P型掺杂的第二重掺杂层;其中第二重掺杂层的掺杂浓度为1×10

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出第二重掺杂层的电极孔,在电极孔中丝印含铝浆料并烧结,以形成第一重掺杂层和正电极;第一重掺杂层的掺杂浓度为2×10

对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例5

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层,在第二重掺杂层中进行进一步的硼扩散以制备第一重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例6

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面通过硼扩散形成一层P型掺杂的第二重掺杂层;其中第二重掺杂层的掺杂浓度为1×10

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出第二重掺杂层的电极孔,在电极孔中依次沉积一层氧化硅层和硼掺杂的多晶硅层,分别作为第二隧穿氧化层和第一重掺杂层;第一重掺杂层的掺杂浓度为2×10

对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例7

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的背面依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,作为背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层,在第二重掺杂层中进行进一步的硼扩散以制备第一重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例8

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,作为正面钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层,在第二重掺杂层中进行进一步的硼扩散以制备第一重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例9

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面沉积厚度为10nm氧化铝层,在其背面依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层,在第二重掺杂层中进行进一步的硼扩散以制备第一重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例10

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层,在第二重掺杂层中进行进一步的硼扩散以制备第一重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

实施例11

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氮氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层,在第二重掺杂层中进行进一步的硼扩散以制备第一重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

对比例1

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

对比例2

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

在该发射极层的背面形成图案化的掩膜层,掩膜层遮蔽区域为第一区域,未遮蔽区域为第二区域,刻蚀第二区域,使得第二区域的厚度降低至50nm;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面沉积厚度为10nm氧化铝层,在其背面依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

对比例3

提供P型硅片作为半导体基底,对其进行清洗抛光;

在该P型硅片背面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的背面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除正面和侧面的绕镀;

对该半导体基底的正面进行制绒处理;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出半导体基底的电极孔,在电极孔中对半导体基底进行硼扩散以制备第二重掺杂层。其中第二重掺杂层的掺杂浓度为1×10

在电极孔丝印含铝浆料,形成正电极;对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

对比例4

提供P型硅片作为半导体基底,对其进行清洗抛光;

对该半导体基底的正面进行制绒处理;

在该P型硅片正面沉积一层2nm的氧化硅层作为第一隧穿氧化层,在该第一隧穿氧化层的正面沉积一层100nm厚的磷掺杂的多晶硅作为发射极层,去除背面和侧面的绕镀;

在该半导体基底的正面和背面均依次沉积厚度为2nm的氧化硅层和厚度为10nm的氧化铝层,分别作为正面和背面的钝化膜结构;

在半导体基底的正面和背面沉积氮化硅作为减反层;

对位于正面的减反层和钝化膜结构进行激光开膜处理,以形成露出发射极层的电极孔,在电极孔丝印含铝浆料,形成正电极;

对位于背面的减反层和钝化膜结构进行激光开膜处理,露出半导体基底的背面,丝印含银浆料,以形成背电极。

测试:测试上述各实施例和对比例制备的太阳电池的转换效率,结果可见于表1。

表1

参照表1所示,相较于对比例1~对比例5,实施例1~实施例11的太阳电池的转换效率均得到了较为明显的提升,说明本公开的太阳电池具有较高的转换效率,这主要得益于将PN结置于半导体基底的背面,并在正面引入了第一重掺杂层,形成了位于正面的高低结,抑制了光生载流子迁移至背面而发生的复合。进一步地,参照实施例1和实施例3,说明在此基础上进一步引入第二重掺杂层,能够使得太阳电池的效率得到进一步的提升。

请注意,上述实施例仅出于说明性目的而不意味对本公开的限制。

应该理解的是,除非本文中有明确的说明,的步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,的步骤的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些子步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

- 形成太阳电池电极的组合物及使用其制备的太阳电池电极

- 用于太阳电池电极的组合物及使用其制备的太阳电池电极

- 非晶薄膜后氢化处理方法及硅异质结太阳电池制备方法

- N型双面太阳电池及其制备方法

- 一种薄膜太阳电池及其制备方法

- 一种基于钙钛矿太阳电池和体异质结太阳电池的集成太阳电池及其制备方法

- 太阳电池、太阳电池模块以及制备太阳电池的方法