一种节能面水融合揉压轴

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及面食加工设备技术领域,具体为一种节能面水融合揉压轴。

背景技术

面条机属于面食加工设备的一种,其在制作面条的步骤中,面水搅拌轴由电动机驱动在面水融合缸内对面粉与水实施搅拌融合与揉压,同时延展面团的面筋网络,形成均匀致密的面筋立体网络,弹性适宜,湿润度一致的面团是保证面条良好的柔韧性与整齐光洁的形态,以及煮制过程不断条和口感筋道爽滑的基础,面水搅拌轴是面条机和面系统的核心部件,其结构直接影响到面粉与水融合的均匀性和面团中面筋网络结构的形成,以及揉压面团的效率、能源消耗和清洗维护的便利性。

现有的面水搅拌轴在使用时存在以下两种问题:

1.面水搅拌轴的搅拌方向较为单一,从而使面粉与水接触不均匀,导致局部面团包裹干性面粉,面筋的立体网络形成不充分,面团弹性差。

2.面水搅拌轴的搅拌工作面与主轴径向截面形成的夹角角度较大,以及搅拌部件的体积较大,导致搅拌轴运转阻力较大和面团淤积,需较大的驱动力,造成能源浪费和的较为复杂的清洗维护。

发明内容

本发明的目的是解决现有技术中的上述问题,提供一种节能面水融合揉压轴,其能够充分的搅动面粉与水均匀接触,高效均匀搅拌和交替往复揉压面团,形成具有均匀致密面筋立体网络,弹性适宜,湿润度一致的面团,同时减小运行阻力和不淤积面团,节能高效的稳定运行和简易的清洗维护。

为实现上述目的,本发明采用以下技术方案:一种节能面水融合揉压轴,包括主轴,其特征在于:所述主轴周面上按序设置导向块,止动块;所述导向块初始端与主轴初始端端面连接,所述导向块初始端在主轴周面周向间隔设置且长度不同,所述与导向块初始端间隔设置的导向块工作面方向不同,所述导向块工作面与主轴径向截面呈倾斜角度,所述导向块在主轴周面上呈螺旋向间隔和轴向间隔设置;所述止动块与主轴末端端面连接设置在主轴周面。

优选的,所述导向块初始端与螺旋向相邻间隔设置的导向块间隔距离不同。

优选的,所述导向块在主轴周面上为多个设置。

优选的,所述导向块在主轴周面上为同向设置。

优选的,所述导向块和止动块与主轴周面和端面连接部位为不同弧度的弧形曲面。

优选的,所述导向块工作面为主轴初始端方向工作面和主轴末端方向工作面且整体为一体式设置。

优选的,所述导向块顶面设置分布分别与主轴初始端方向工作面和主轴末端方向工作面平行的网状圆弧形凹槽。

优选的,所述主轴末端方向工作面长度大于主轴初始端方向工作面长度。

优选的,所述主轴初始端方向工作面与主轴径向截面的夹角范围为α,0°≤α<30°,主轴末端方向工作面与主轴径向截面的夹角范围为β,0°<β<60°。

优选的,所述主轴末端方向工作面与主轴径向截面的夹角范围β大于主轴初始端方向工作面与主轴径向截面的夹角范围α。

有益效果:本发明通过导向块初始端与主轴端面连接,同时导向块初始端在主轴周面周向间隔设置且长度不同,以及导向块工作面与主轴径向截面呈倾斜角度,从而使导向块起始端同时具有搅动面粉和将面粉向主轴1末端方向运动的作用,面粉在导向块起始端以周向和轴向交叉运动与水均匀接触融合,避免了面团局部包裹干性面粉从而在后续的揉压过程中面团的面筋立体网络形成不充分,面团弹性差;

通过在主轴周面上多个间隔设置具有双向工作面且整体为一体式的导向块,面团得到循环往复的搅拌揉压,形成具有均匀致密面筋立体网络,弹性适宜,湿润度一致的面团,通过导向块工作面与主轴径向截面设置的角度较小,同时导向块的体积较小,以及导向块间隔的距离较大,从而使主轴运转阻力减小,面团不淤积,较小的驱动力主轴即可高速顺畅运转,具有节能且高效率输出优质面团和简易清洗维护的效果。

附图说明

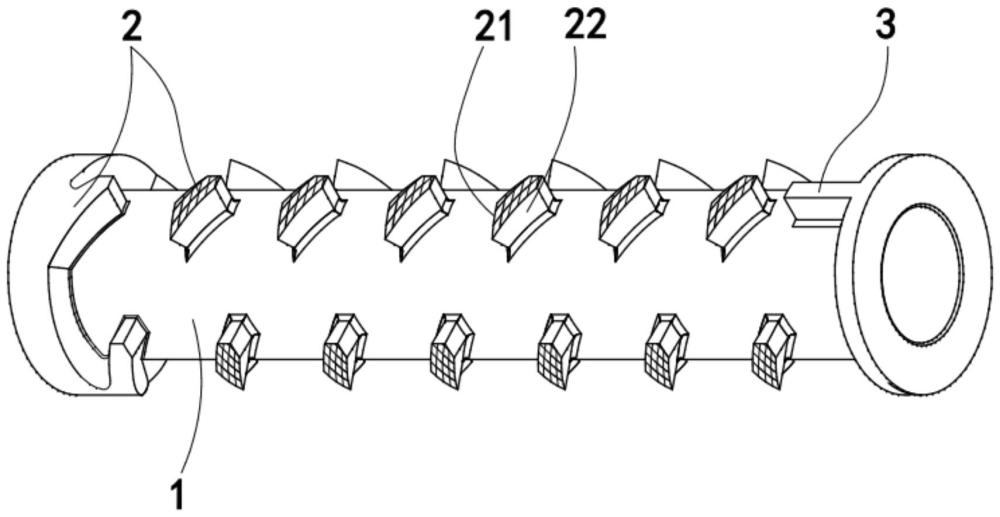

图1是本发明的立体结构实施示意图;

图2是本发明的结构实施示意图;

图3是图2的结构实施局部放大示意图;

图中(附图)标记:主轴1、导向块2、止动块3、主轴1起始端方向的工作面21、主轴1末端方向的工作面22。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明保护范围并不限于这些实施例。

在本发明的描述中,需要说明的是,“多个”的含义是两个或两个以上;术语“初始端”、“末端”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本发明部件使用时工作流程的次序方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

结合附图1-3,一种节能面水融合揉压轴,包括主轴,主轴周面上按序设置导向块,止动块;导向块初始端与主轴初始端端面连接,导向块初始端在主轴周面周向间隔设置且长度不同,与导向块初始端间隔设置的导向块工作面方向不同,导向块工作面与主轴径向截面呈倾斜角度,导向块在主轴周面上呈螺旋向间隔和轴向间隔设置;止动块与主轴末端端面连接设置在主轴周面。

进一步的,导向块初始端与螺旋向相邻间隔设置的导向块间隔距离不同。

进一步的,导向块在主轴周面上为多个设置。

进一步的,导向块在主轴周面上为同向设置。

进一步的,导向块和止动块与主轴周面和端面连接部位为不同弧度的弧形曲面。

进一步的,导向块工作面为主轴初始端方向工作面和主轴末端方向工作面且整体为一体式设置。

进一步的,导向块顶面设置分布分别与主轴初始端方向工作面和主轴末端方向工作面平行的网状圆弧形凹槽。

进一步的,主轴末端方向工作面长度大于主轴初始端方向工作面长度。

进一步的,主轴初始端方向工作面与主轴径向截面的夹角范围为α,0°≤α<30°,主轴末端方向工作面与主轴径向截面的夹角范围为β,0°<β<60°。

进一步的,主轴末端方向工作面与主轴径向截面的夹角范围β大于主轴初始端方向工作面与主轴径向截面的夹角范围α。

工作原理:主轴1由电动机驱动在面水融合缸内以较高的速度定向旋转,面粉由导向块2初始端开始搅动,由于与主轴1初始端端面连接在主轴1周面周向间隔设置的导向块2初始端长度不同,因此多个设置不同长度的导向块2初始端具有周向方向均匀搅动面粉的作用,主轴1起始端方向的工作面21和主轴1末端方向的工作面22与主轴1径向截面呈倾斜角度的设置,具有向主轴1两端推动的力,导向块2初始端与主轴1初始端端面连接的设置,导向块2初始端只具有主轴1末端方向的工作面22,因此导向块2 初始端具有将面粉向主轴1末端方向运动的作用,从而使导向块2初始端的面粉以周向方向均匀搅动,同时面粉向主轴1末端方向运动,形成交叉运动的面粉与水均匀接触融合,成为湿润度一致的面团,避免了因面水搅拌轴的搅拌方向较为单一,未充分运动的面粉与水不均匀的接触,而导致部分面团包裹干性面粉,从而在后续的揉压过程中面团的面筋立体网络形成不充分,面团弹性差;

导向块2初始端与螺旋向相邻间隔设置的导向块2间隔距离不同,因此由导向块2初始端向主轴1末端运动的方向的面团与导向块2主轴1末端方向的工作面22对应,从而使面团运动至与导向块2起始端间隔多个设置的导向块2间隔空间,主轴1初始端方向的工作面21与主轴1的径向截面的夹角范围为α,0°≤α<30°,主轴1末端方向的工作面22与主轴1的径向截面的夹角范围为β,0°<β<60°,主轴1末端方向的工作面22与主轴1的径向截面的夹角β大于主轴1初始端方向的工作面21与主轴1的径向截面的夹角α的设置,以及主轴1末端方向的工作面22长度大于主轴1初始端的方向的工作面21长度的设置,因此面团以环绕主轴1且逐步向主轴1末端接近的方向与主轴1初始端方向的工作面21和主轴1末端方向的工作面22交替对应,从而使面团在被多个间隔设置的导向块2搅动,同时面团由主轴1初始端方向的工作面21和主轴1末端方向的工作面22交替往复的揉压并向主轴1末端方向运动,由于主轴1初始端方向的工作面21和主轴1末端方向的工作面22的长度较短且与主轴1径向截面的夹角角度较小,以及导向块2具有主轴1初始端方向的工作面21和主轴1末端方向的工作面22整体为一体式的设置体积较小,因此导向块2可在主轴1周面设置的个数较多,以及导向块2在主体周面为同向的设置,因此导向块2间隔的距离较大,从而使面团在多个间隔设置的导向块2之间得到高效均匀搅拌和交替往复揉压的次数较多,形成均匀致密的面筋立体网络,弹性适宜,湿润度一致的面团,同时主轴1在运转时的阻力减小,导向块工作面不淤积面团,以较小的电动机驱动力主轴1即可顺畅运转,减小了主轴1运转所需的电动机驱动力,从而节省能源消耗,提高了使用效率和稳定性,减少了清洗维护次数和减小了清洗难度;

导向块顶面设置分布分别与主轴初始端方向工作面21和主轴末端方向工作面22平行的网状圆弧形凹槽的设置,从而使因主轴1运转的离心力导致与面水融合缸内壁接触的一部分面团向主轴1初始端方向运动和主轴1末端方向运动,进入多个间隔设置的导向块2之间继续参与搅拌揉压,避免了面团与面水融合缸内壁粘连,进一步减小了主轴1运转的阻力和提高了面团的均匀性;

导向块和止动块与主轴周面和端面连接部位为不同弧度的弧形曲面。的设置,增加了导向块2和止动块3与主轴1连接部位的可承受扭矩,进一步避免了导向块2和止动块3与主轴1连接部位的面团淤积;

止动块3与主轴1的末端端面连接设置在主轴1周面的设置,从而使已经获得均匀高效的搅拌和反复揉压并向主轴1末端方向运动的面团停止于止动块的一侧,同时由于主轴1运转的离心力,面团运动至面条等面团制品的下一步制作步骤中。

以上所述仅为本发明的部分实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。