一种炼钢用硅铁复合球及其制备方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及发热剂和脱氧合金剂技术领域,特别涉及一种炼钢用硅铁复合球及其制备方法。

背景技术

目前,钢厂普遍采用向钢水中加入一定比例的废钢来提高炼产能,但随着废钢的加入炉温降低、炉内热量不足等问题也随之而来。为了满足冶炼需求一般采用吹氧提温并辅以发热剂的模式来补充因废钢的加入带来的炉热欠缺。目前广泛使用的发热剂有碳系、铝系、硅系等,根据钢种的不同选用不同的发热剂。硅系发热剂的发热原理是通过Si及其他复合金属氧化反应来获得高的化学热,进而提高铁水的温度。传统的硅系发热剂Si-Fe、Si-Ba-Ca、Si-Al成本较高,对吨钢成本影响较大。

随着国内钢铁行业的激烈竞争,炼钢用合金价格的不断变化,各企业在保证生产质量的前提下开展各种降本增效、合金替代等节能降耗措施。

发明内容

本发明的目的在于提供一种炼钢用硅铁复合球及其制备方法,本发明产品用作脱氧合金剂,能够起到替代部分硅铁的作用,具有明显的成本和市场优势,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种炼钢用硅铁复合球,包括以下质量分数的原料组分:高纯硅产生尾料+硅铁40-75%、铁粉3-30%、萤石3-10%、增碳剂1-15%、结合剂3-7%。

进一步地,所述高纯硅产生尾料的硅含量为60%-95%。

进一步地,所述结合剂为复合结合剂。

进一步地,所述复合结合剂成份及重量份数为:膨润土:糊精:木质素:硅酸钠=10:1-5:1-3:3-7。

为此,根据本发明的一个方面,提供了一种炼钢用硅铁复合球的制备方法,包括如下步骤:

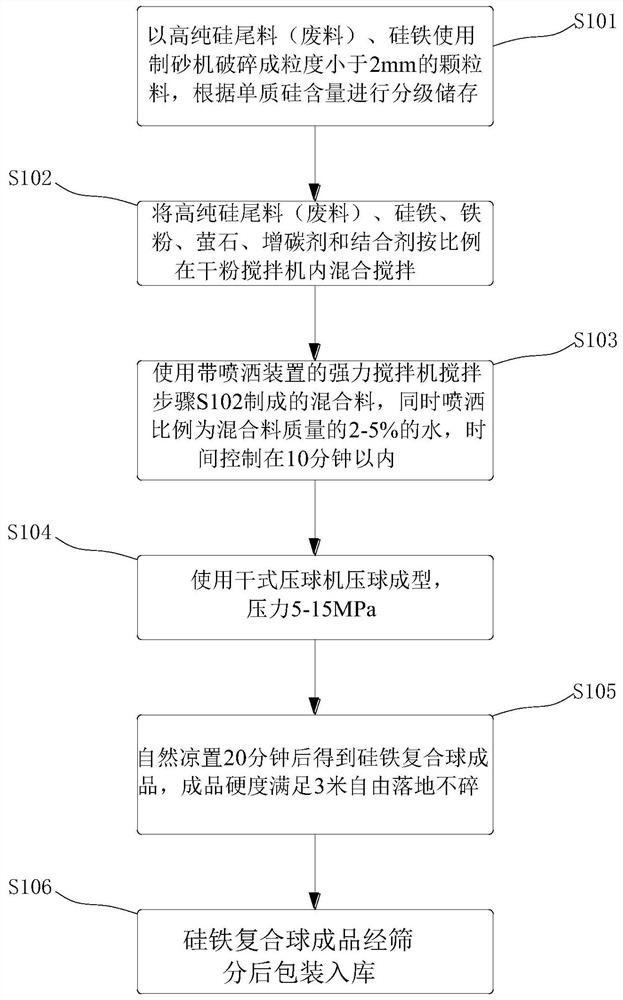

S101:以高纯硅尾料(废料)、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,根据单质硅含量进行分级储存;

S102:将高纯硅尾料(废料)、硅铁、铁粉、萤石、增碳剂和结合剂按比例在干粉搅拌机内混合,搅拌时间5-20分钟;

S103:使用带喷洒装置的强力搅拌机搅拌步骤S102制成的混合料,同时喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内;

S104:使用干式压球机压球成型,压力5-15MPa;

S105:自然凉置20分钟后得到硅铁复合球成品,成品硬度满足3米自由落地不碎;

S106:硅铁复合球成品经筛分后包装入库。

进一步地,成品硅铁复合球的理化指标为Si=30-70%,Fe=3-30%,Ca=2-7%,C=1-15%,H

与现有技术相比,本发明的有益效果是:

1、本发明以生产高纯硅企业所产生的尾料(废料)为主原料,将残次产品和废弃资源回收利用,具有较高的原料优势。

2、本发明使用干式压球机压球成型,即避免使用大量的水来润湿物料又可保证结合剂充分浸润到球体内部,球体强度均匀,质量稳定。

3、本发明制备出的产品无需进行烘干工序,靠干压球产生的挤压热量和物料间的微弱反应快速的将内部少量水蒸发,制备工艺简单易行,可有效降低生产成本,产品竞争力大。

4、本发明作为发热剂可用于转炉吹炼工序、精炼提温工序,能满足冶炼提温的要求;作为脱氧剂,可在出钢时和其他脱氧合金一起加入,取代一部分硅铁,硅锰合金,降低合金加入量,节约炼钢成本。

附图说明

图1为本发明的炼钢用硅铁复合球的制备方法流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

图1展示了炼钢用硅铁复合球的制备方法流程图,如图1所示,将高纯硅尾料(废料)、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,初混后化验分析物料中的硅含量。根据高纯硅尾料、硅铁的颗粒料的成分配料,硅元素的含量控制在:62-72%,其余物料加入比例为:氟化钙3-10%,增碳剂:1-5%,结合剂:3-7%,余量为铁粉;结合剂采用的物料质量比为:膨润土:糊精:木质素:硅酸钠=10:3-5:1:5-7,物料在8吨干粉搅拌机中进行初混,搅拌时间5-20分钟,混合均匀后匀速传输至带喷洒装置的强力搅拌机中,边搅拌边喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内,使用干式压球机压球成型,压力为5-15MPa,粒度10~40mm,自然凉置20分钟后得到硅铁复合球成品,经筛分后包装入库,成品硅铁复合球的理化指标为Si=60-70%,Fe=3-15%,Ca=2-7%,C=1-7%,H

该硅铁复合球作为升温剂在某钢厂150吨转炉冶炼HRB400、Q235钢种时,在转炉吹炼前期加入,每炉加入量600kg(3.69kg/t钢),实现提温38℃,满足转炉冶炼过程提温需求。

使用Si=60-70%配方提温剂炉次生产数据表1

表2不使用该提温剂炉次生产数据表

实施例2

图1展示了炼钢用硅铁复合球的制备方法流程图,如图1所示,将高纯硅尾料(废料)、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,初混后化验分析物料中的硅含量。根据高纯硅尾料、硅铁的颗粒料的成分配料,硅元素的含量控制在:52-62%,其余物料加入比例为:氟化钙3-10%,增碳剂:5-10%,结合剂:3-7%,余量为铁粉;结合剂采用的物料质量比为:膨润土:糊精:木质素:硅酸钠=10:3-5:1:5-7,物料在8吨干粉搅拌机中进行初混,搅拌时间5-20分钟,混合均匀后匀速传输至带喷洒装置的强力搅拌机中,边搅拌边喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内,使用干式压球机压球成型,压力为5-15MPa,粒度10~40mm,自然凉置20分钟后得到硅铁复合球成品,经筛分后包装入库,成品硅铁复合球的理化指标为Si=50-60%,Fe=3-15%,Ca=2-7%,C=5-10%,H2O≤1%。

该硅铁复合球作为升温剂在某钢厂150吨转炉冶炼HRB400钢种时,在转炉吹炼前期加入,每炉加入量600kg(3.69kg/t钢),实现提温33℃,满足转炉冶炼过程提温需求。

使用Si=50-60%配方提温剂炉次生产数据表3

实施例3

图1展示了炼钢用硅铁复合球的制备方法流程图,如图1所示,将高纯硅尾料(废料)、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,初混后化验分析物料中的硅含量。根据高纯硅尾料、硅铁的颗粒料的成分配料,硅元素的含量控制在:42-52%,其余物料加入比例为:氟化钙3-10%,增碳剂:7-12%,结合剂:3-7%,余量为铁粉;结合剂采用的物料质量比为:膨润土:糊精:木质素:硅酸钠=10:3-5:1:5-7,物料在8吨干粉搅拌机中进行初混,搅拌时间5-20分钟,混合均匀后匀速传输至带喷洒装置的强力搅拌机中,边搅拌边喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内,使用干式压球机压球成型,压力为5-15MPa,粒度10~40mm,自然凉置20分钟后得到硅铁复合球成品,经筛分后包装入库,成品硅铁复合球的理化指标为Si=40-50%,Fe=10-25%,Ca=2-7%,C=7-12%,H2O≤1%。

该硅铁复合球作为升温剂在某钢厂150吨转炉冶炼HRB400、Q235钢种时,在转炉吹炼前期加入,每炉加入量600kg(3.69kg/t钢),实现提温28℃,满足转炉冶炼过程提温需求。

表4使用Si=40-50%配方提温剂炉次生产数据表

实施例4

图1展示了炼钢用硅铁复合球的制备方法流程图,如图1所示,将高纯硅尾料、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,初混后化验分析物料中的硅含量。根据高纯硅尾料、硅铁的颗粒料的成分配料,硅元素的含量控制在:32-42%,其余物料加入比例为:氟化钙3-10%,增碳剂:7-15%,结合剂:3-7%,余量为铁粉;结合剂采用的物料质量比为:膨润土:糊精:木质素:硅酸钠=10:3-5:1:5-7,物料在8吨干粉搅拌机中进行初混,搅拌时间5-20分钟,混合均匀后匀速传输至带喷洒装置的强力搅拌机中,边搅拌边喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内,使用干式压球机压球成型,压力为5-15MPa,粒度10~40mm,自然凉置20分钟后得到硅铁复合球成品,经筛分后包装入库,成品硅铁复合球的理化指标为Si=30-40%,Fe=15-30%,Ca=2-7%,C=10-15%,H2O≤1%。

该硅铁复合球作为升温剂在某钢厂150吨转炉冶炼HRB400、Q235钢种时,在转炉吹炼前期加入,每炉加入量600kg(3.69kg/t钢),实现提温23℃,满足转炉冶炼过程提温需求。

表5使用Si=30-40%配方提温剂炉次生产数据表

实施例5

图1展示了炼钢用硅铁复合球的制备方法流程图,如图1所示,将高纯硅尾料、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,初混后化验分析物料中的硅含量。根据高纯硅尾料、硅铁的颗粒料的成分配料,硅元素的含量控制在:62-72%,其余物料加入比例为:氟化钙3-10%,结合剂:3-7%,余量为铁粉;结合剂采用的物料质量比为:膨润土:糊精:木质素:硅酸钠=10:3-5:1:5-7,物料在8吨干粉搅拌机中进行初混,搅拌时间5-20分钟,混合均匀后匀速传输至带喷洒装置的强力搅拌机中,边搅拌边喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内,使用干式压球机压球成型,压力为15MPa,粒度10~40mm,自然凉置20分钟后得到硅铁复合球成品,经筛分后包装入库,成品硅铁复合球的理化指标为Si=60-70%,Fe=3-15%,Ca=2-7%,C=1-2%,H2O≤1%。

实施例6

图1展示了炼钢用硅铁复合球的制备方法流程图,如图1所示,将高纯硅尾料、硅铁使用制砂机破碎成粒度小于2mm的颗粒料,初混后化验分析物料中的硅含量。根据高纯硅尾料、硅铁的颗粒料的成分配料,硅元素的含量控制在:52-62%,其余物料加入比例为:氟化钙3-10%,结合剂:3-7%,余量为铁粉;结合剂采用的物料质量比为:膨润土:糊精:木质素:硅酸钠=10:3-5:1:5-7,物料在8吨干粉搅拌机中进行初混,搅拌时间5-20分钟,混合均匀后匀速传输至带喷洒装置的强力搅拌机中,边搅拌边喷洒比例为混合料质量的2-5%的水,时间控制在10分钟以内,使用干式压球机压球成型,压力为15MPa,粒度10~40mm,自然凉置20分钟后得到硅铁复合球成品,经筛分后包装入库,成品硅铁复合球的理化指标为Si=50-60%,Fe=3-15%,Ca=2-7%,C=1-2%,H2O≤1%。

实例5、6两配方硅铁复合球作为脱氧合金剂在某炼钢厂Q235、Q345钢种上使用,加入方式为在硅铁和硅锰合金前加入,出钢过程中不加硅钙锰等其它脱氧剂,替代部分硅铁。生产数据验证,其Si元素的回收率较使用硅铁合金,平均低5%,回收率波动空间可控,能够满足钢厂合金替代降成本需求。

表6硅铁复合球与硅铁使用成本对比

本发明以高纯硅生产企业的尾料为主原料,属于残次产品和废弃资源回收利用,具有较高的原料优势;本发明使用干式压球机压球成型,即避免使用大量的水来润湿物料又可保证结合剂充分浸润到球体内部,球体强度均匀,质量稳定;本发明制备出的产品无需进行烘干工序,靠干压球产生的挤压热量和物料间的微弱反应快速的将内部少量水蒸发,制备工艺简单易行,可有效降低生产成本,产品竞争力大;本发明作为发热剂可用于转炉吹炼工序、精炼提温工序,能满足冶炼提温的要求;作为脱氧剂,可在出钢时和其他脱氧合金一起加入,取代一部分硅铁,硅锰合金,降低合金加入量,节约炼钢成本。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种炼钢用硅铁复合球及其制备方法

- 炼钢用稀土铝钙硅铁复合合金及其制备方法