掩模

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及一种掩模及包括该掩模的沉积设备,更详细而言,涉及一种沉积精密度及沉积可靠性得到提高的掩模及包括该掩模的沉积设备。

背景技术

沉积设备是在制造显示装置时用于薄膜沉积的核心装置。沉积设备在高真空的腔室内加热沉积物质使其蒸发,并将其在基板的表面冷凝而形成薄膜。

构成显示元件的功能层利用具有贯通自身而形成的沉积孔的掩模被图案化而提供。此时,可以根据掩模的沉积孔的形状等来控制被图案化的功能层的形状。据此,为了改善被图案化的功能层的沉积品质,需要开发针对沉积孔的精密度加工得较高的掩模的技术。

发明内容

本发明的目的在于防止因掩模的制造过程中形成的缺陷而发生沉积不良。因此,提供一种用于改善沉积可靠性的掩模及包括该掩模的沉积设备。

根据本发明的掩模包括:突出部,包含上表面、与所述上表面对向的下表面以及连接所述上表面和所述下表面并从所述下表面以预定的角度倾斜的侧表面,并且定义有沉积孔;周边部,包含从所述突出部的所述上表面延伸并定义与所述上表面相同的表面的第一表面以及与所述第一表面对向并与所述突出部的所述下表面具有阶梯差的第二表面,并且围绕所述突出部;以及涂覆膜,布置于所述突出部上,其中,所述突出部包括从所述侧表面突出的突起以及从所述侧表面去除所述突出部的至少一部分而形成的槽中的至少一个,所述涂覆膜覆盖所述突起以及所述槽中的至少一个。

根据本发明的一实施例的特征在于,当所述突出部包括所述槽时,所述涂覆膜布置于从所述下表面至所述侧表面为止的厚度为30微米以下的区域。

根据本发明的一实施例的特征在于,所述涂覆膜布置于所述侧表面上,并且具有5微米以下的厚度。

根据本发明的一实施例的特征在于,所述槽定义为从所述侧表面贯通至所述下表面,所述涂覆膜布置于所述下表面。

根据本发明的一实施例的特征在于,所述周边部的从所述第一表面至所述第二表面为止的厚度大于所述突出部的从所述上表面至所述下表面为止的厚度,所述涂覆膜的厚度比所述周边部与所述突出部的厚度差小5微米以上。

根据本发明的一实施例的特征在于,所述周边部与所述突出部的厚度差为30微米以下。

根据本发明的一实施例的特征在于,当所述突出部包括所述突起时,所述涂覆膜布置于所述侧表面上。

根据本发明的一实施例的特征在于,所述涂覆膜的厚度为20微米以下。

根据本发明的一实施例的特征在于,所述涂覆膜具有3ppm/℃以下的热膨胀系数。

根据本发明的一实施例的特征在于,所述涂覆膜包括聚酰亚胺(Polyimide)。

根据本发明的一实施例的特征在于,所述突出部及所述周边部至少包括铁(Fe)和镍(Ni)的合金。

根据本发明的一实施例的特征在于,所述槽设置为多个,所述涂覆膜设置为多个,并分别与所述槽对应,所述涂覆膜彼此隔开而布置。

根据本发明的一实施例的特征在于,所述涂覆膜以包围所述侧表面的至少一部分或所述下表面的至少一部分的方式布置。

通过布置覆盖形成在掩模的槽或突起等的缺陷的涂覆膜,能够防止因掩模的制造过程中形成的缺陷而发生沉积不良。由此,能够提高沉积精密度及沉积可靠性。

附图说明

图1是根据本发明的一实施例的沉积设备的剖面图。

图2a是根据本发明的一实施例的显示装置的平面图。

图2b是针对根据本发明的一实施例的显示装置的一部分的剖面图。

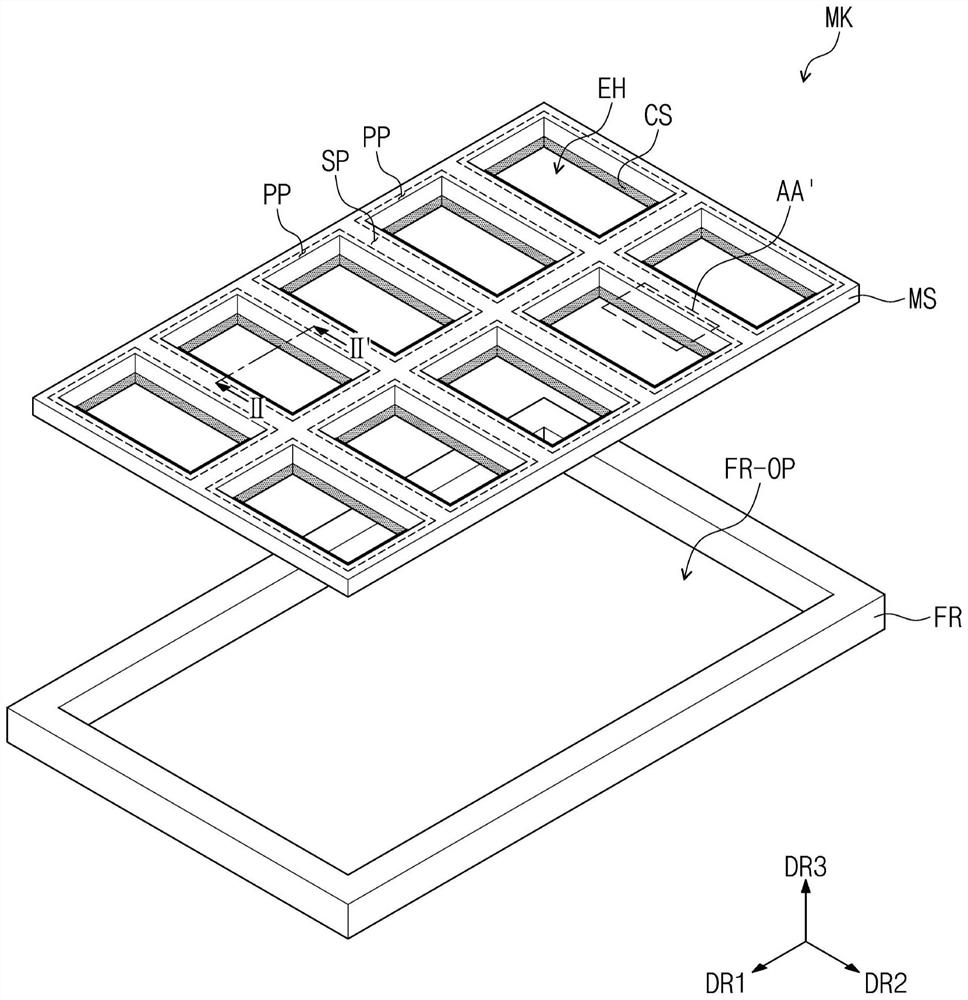

图3是根据本发明的一实施例的掩模的分解立体图。

图4a是放大图3的AA'区域的立体图。

图4b是沿图3的II-II'线截断的剖面图。

图5a是针对根据本发明的一实施例的掩模的一部分的立体图。

图5b是放大图5a的BB'区域的立体图。

图5c是针对根据本发明的一实施例的掩模的一部分的剖面图。

图6是根据本发明的一实施例的掩模的分解立体图。

图7是放大图6的CC'区域的立体图。

图8a是针对根据本发明的一实施例的掩模的一部分的立体图。

图8b是针对根据本发明的一实施例的掩模的一部分的剖面图。

图9是针对根据本发明的一实施例的掩模的一部分的立体图。

具体实施方式

在本说明书中,当提到某一构成要素(或者区域、层、部分等)在另一构成要素“之上”或者与另一构成要素“连接”或“结合”时,表示其可以直接布置在另一构成要素上或者与另一构成要素直接连接/结合,或者在它们之间也可以布置有第三构成要素。

相同的附图标记指代相同的构成要素。并且,在附图中,构成要素的厚度、比率以及尺寸为了针对技术内容进行有效的说明而被夸大。“和/或”包括相关的构成要素可以定义的一个以上的全部的组合。

第一、第二等术语可以用于说明多样的构成要素,但所述构成要素不应被所述术语限定。所述术语仅用于将一个构成要素与另一构成要素进行区分的目的。例如,在不脱离本发明的权利范围的情况下,第一构成要素可以被命名为第二构成要素,相似地,第二构成要素也可以被命名为第一构成要素。只要在语境中没有明确表示不同含义,单数的表述便包括复数的表述。

并且,“下方”、“下侧”、“上方”、“上侧”等术语用于说明附图中示出的构成要素的相关关系。所述术语为相对概念,以附图中表示的方向为基准而被说明。

“包括”或者“具有”等术语应当被理解为用于指定说明书中所记载的特征、数字、步骤、操作、构成要素、部件或者其组合的存在,而不是预先排除一个或者其以上的其他特征或者数字、步骤、操作、构成要素、部件或者其组合的存在或者附加的可能性。

只要没有被不同地定义,本说明书中所使用的所有术语(包括技术术语和科学术语)具有与本发明所属技术领域的技术人员通常所理解的含义相同的含义。并且,与通常使用的词典中所定义的术语相同的术语应当被解释为具有与在相关技术的语境中的含义一致的含义,并且除非在此明示性地定义,否则不应解释为过于理想的或过于形式性的含义。

以下,参照附图,对本发明的实施例进行说明。

图1是根据本发明的一实施例的沉积设备的剖面图。图2a是根据本发明的一实施例的显示装置的平面图。图2b是针对根据本发明的一实施例的显示装置的一部分的剖面图。图2b可以是与图2a的I-I'线对应的剖面图。

参照图1,根据本发明的沉积设备EA可以包括腔室CH、沉积源ES、安置部HM、掩模MK、基础基板BS、加压部PM以及移送部DM。沉积设备EA可以是在基础基板BS上沉积有机物质或导电物质等的装置。

腔室CH可以提供能够进行沉积工艺的内部空间。在腔室CH的内部空间可以布置有沉积源ES、安置部HM、掩模MK及基础基板BS。

沉积源ES可以布置于腔室CH的内部,并可以向基础基板BS提供沉积物质。例如,沉积源ES可以向掩模MK侧蒸发有机物质或导电物质等预定的沉积物质。此时,沉积物质可以通过掩模MK沉积于基础基板BS。在此情况下,沉积源ES可以利用在高温下加热沉积物质而使沉积物质蒸发的方法来实现。

安置部HM可以布置于腔室CH的侧壁而支撑掩模MK。然而,不限于此,只要能够支撑掩模MK,则安置部HM的形状、位置及数量不限于某一个实施例。

掩模MK可以沿第一方向DR1延伸。掩模MK可以包括在第三方向DR3上贯通掩模MK的沉积孔EH。掩模MK可以用于在以下将在图2a及图2b中说明的显示装置DD所包括的构成中形成沉积于前(front)表面的功能层。沉积孔EH可以是与从作为母基板的基础基板BS单独分离的一个显示装置DD对应的区域。

基础基板BS可以布置于腔室CH的内部,并可以与腔室CH的上部相邻而布置。基础基板BS可以是作为沉积对象的母基板。基础基板BS可以涂覆有由沉积源ES提供的沉积物质。

加压部PM可以包括磁力板MP以及支撑板YK。磁力板MP可以布置于支撑板YK内部。然而,不限于此,只要是磁力板MP布置于掩模MK上以通过磁力将掩模MK与基础基板BS结合的结构,则磁力板MP的位置、形状以及数量不限于某一个。

磁力板MP在基础基板BS与掩模MK紧贴的状态下形成磁力而利用引力拉拽包括金属的掩模MK。因此,可以增加基础基板BS与掩模MK的结合力。

磁力板MP可以防止因基础基板BS与掩模MK之间的曲率差而发生的翘起现象,从而能够防止发生作为沉积不良的阴影现象。磁力板MP可以用永磁体及电磁体中的任意一种提供。

支撑板YK可以收容磁力板MP。支撑板YK可以与移送部DM结合,从而可以使磁力板MP与基础基板BS紧贴或分离。

移送部DM连接到加压部PM。移送部DM可以包括移送杆ML及移送主体MC。移送主体MC可以以移送杆ML为媒介沿第三方向DR3(即,上/下方向)移送加压部PM。例如,移送主体MC可以由气缸及马达中的任意一种实现。然而,不限于此,只要移送部DM是能够移动加压部PM的装置,则不限于某一个。

图2a及图2b所示的显示装置DD可以包括多个发光区域PXA-R、PXA-G、PXA-B。显示装置DD可以包括彼此区分的第一发光区域PXA-R、第二发光区域PXA-G以及第三发光区域PXA-B。例如,第一发光区域PXA-R可以是发出红色光的红色发光区域,第二发光区域PXA-G可以是发出绿色光的绿色发光区域,并且第三发光区域PXA-B可以是发出蓝色光的蓝色发光区域。当从由第一方向DR1和第二方向DR2定义的平面上观察时,第一发光区域PXA-R、第二发光区域PXA-G及第三发光区域PXA-B可以彼此不重叠地被区分,并且在相邻的发光区域PXA-R、PXA-G、PXA-B之间可以布置有非发光区域NPXA。

在图2a所示的显示装置DD中,示出了发光区域PXA-R、PXA-G、PXA-B以条纹形态排列的情形。即,根据一实施例的显示装置DD可以包括分别沿第二方向DR2整齐排列的多个第一发光区域PXA-R、多个第二发光区域PXA-G以及多个第三发光区域PXA-B。

另外,发光区域PXA-R、PXA-G、PXA-B的排列形态不限于图2a所示的排列形态,可以根据显示装置DD所要求的显示品质的特性而多样地组合而提供。

参照图2b,显示装置DD可以包括显示面板DP、布置于显示面板DP上的光学层OL以及基础基板BL。显示面板DP可以包括多个发光元件ED-1、ED-2、ED-3。光学层OL可以布置于显示面板DP上,以控制由于外部光而引起的在显示面板DP处的反射光。例如,光学层OL可以包括偏光层或滤色器层。另外,与附图所示的内容不同地,在一实施例的显示装置DD中可以省略光学层OL。

在光学层OL上可以布置有基础基板BL。基础基板BL可以是提供布置光学层OL的基础面的部件。基础基板BL可以是无机层、有机层或复合材料层。并且,与图示的内容不同地,在一实施例中,可以省略基础基板BL。

在一实施例中,显示面板DP可以包括基础层SUB、设置于基础层SUB上的电路层DP-CL及显示元件层DP-ED,显示元件层DP-ED可以包括发光元件ED-1、ED-2、ED-3。并且,显示面板DP可以包括布置于显示元件层DP-ED上的封装层TFE。

在根据一实施例的显示装置DD中,显示面板DP可以是在显示元件层DP-ED包括有机电致发光元件的有机电致发光(Organic Electroluminescence)显示面板。根据本发明的掩模MK可以在形成有机电致发光(Organic Electroluminescence)显示面板的显示元件层DP-ED的功能层中的一部分时使用。

在一实施例中,电路层DP-CL可以布置于基础层SUB上,并且电路层DP-CL可以包括多个晶体管(未图示)。晶体管(未图示)可以分别包括控制电极、输入电极及输出电极。并且,电路层DP-CL可以包括多个绝缘层。

封装层TFE可以覆盖发光元件ED-1、ED-2、ED-3。封装层TFE可以密封显示元件层DP-ED。封装层TFE可以是薄膜封装层。

发光元件ED-1、ED-2、ED-3中的每一个可以包括第一电极E1、空穴传输区域HTR、发光层EML-R、EML-G、EML-B、电子传输区域ETR以及第二电极E2。在图2b中,在定义于像素定义膜PDL的开口部OH内可以布置有发光元件ED-1、ED-2、ED-3的发光层EML-R、EML-G、EML-B,并且空穴传输区域HTR、电子传输区域ETR以及第二电极E2可以在整个发光元件ED-1、ED-2、ED-3中设置为公共层。在显示装置DD的发光元件ED-1、ED-2、ED-3中作为公共层设置的空穴传输区域HTR、电子传输区域ETR及第二电极E2中的至少一个可以利用根据本发明的掩模MK来设置。

另外,包括在电路层DP-CL的绝缘层或布置于发光元件ED-1、ED-2、ED-3上的封装层TFE中的一部分也可以利用根据本发明的掩模MK来设置。

图3是根据本发明的一实施例的掩模的分解立体图。图4a是放大图3的AA'区域的立体图。图4b是沿图3的II-II'线截断的剖面图。图4b对应于图4a所示的掩模的剖面。

参照图3,根据本发明的一实施例的掩模MK可以包括掩模框架FR、掩模片MS及涂覆膜CS。

掩模框架FR可以支撑掩模片MS。例如,掩模框架FR可以在内侧定义有框架开口FR-OP,并且在框架开口FR-OP内可以布置有掩模片MS。然而,不限于此,掩模框架FR可以布置于掩模片MS的边缘的上部及下部中的至少一个以支撑掩模片MS。

掩模框架FR可以利用包括铁(Fe)及镍(Ni)中的至少一种的金属材料形成。例如,掩模框架FR可以包括利用铁(Fe)及镍(Ni)的合金构成的殷钢(Invar)而制造。

掩模片MS可以包括至少一个突出部PP及包围突出部PP的周边部SP。在本说明书中,突出部PP及周边部SP是为了便于说明而划分掩模片MS的区域来定义的,实质上形成一个构成。

突出部PP设置为多个,并且一个突出部PP可以定义一个沉积孔EH。沉积孔EH可以在周边部SP内沿第一方向DR1及第二方向DR2隔开排列。在图3中,示例性地示出了2行5列的10个沉积孔EH,但是只要沉积孔EH的数量是n×m(n、m是正整数)的形态,则沉积孔EH的数量不限于某一个。

图3示例性地示出了沉积孔EH在平面上具有四边形形状的情形,但不限于此。沉积孔EH的形状可以根据沉积在基础基板BS形成的公共层的形状而变形为具有多样的形状。

掩模片MS可以利用包括铁(Fe)及镍(Ni)中的至少一种的金属材料形成。例如,掩模片MS可以包括利用铁(Fe)及镍(Ni)的合金构成的殷钢(Invar)。掩模片MS可以利用与掩模框架FR相同的材料形成。然而,实施例不限于此。

掩模片MS可以具有5ppm/℃以下的热膨胀系数。并且,掩模框架FR也可以具有与掩模片MS相似的水平的热膨胀系数。据此,可以通过最小化在沉积工艺中的掩模片MS的热变形来改善针对对象基板的沉积品质。

根据本发明的一实施例,涂覆膜CS可以布置于掩模片MS的突出部PP上。根据一实施例的涂覆膜CS设置为多个,可以分别包围多个突出部PP而布置。

参照图4a及图4b,掩模片MS(参照图3)的突出部PP可以包括上表面US1、与上表面US1对向的下表面LS1以及连接上表面US1与下表面LS1的侧表面SS1。

掩模片MS的周边部SP可以包括第一表面US2及与第一表面US2对向的第二表面LS2。第一表面US2可以定义为与沉积源ES(参照图1)面对而布置的表面,第二表面LS2可以定义为与基础基板BS(参照图1)接触而布置的表面。

根据一实施例,周边部SP的第一表面US2可以从突出部PP的上表面US1延伸而定义与上表面US1相同的表面。周边部SP的第二表面LS2可以与突出部PP的下表面LS1具有阶梯差。可以通过湿式蚀刻(Wet Etching)或激光蚀刻(Laser Etching)工艺去除突出部PP的下表面LS1的一部分来形成所述阶梯差。

当通过湿式蚀刻(Wet Etching)形成突出部PP的下表面LS1时,周边部SP的侧表面SS2与突出部PP的下表面LS1的边界可以设置为在剖面上具有曲率的曲线形态。并且,当通过激光蚀刻(Laser Etching)形成突出部PP的下表面LS1时,周边部SP的侧表面SS2与突出部PP的下表面LS1的边界可以设置为具有棱角的形态,且不限于某一实施例。

由于突出部PP的下表面LS1与周边部SP的第二表面LS2具有阶梯差,突出部PP的下表面LS1可以不与基础基板BS接触,并且可以防止在沉积区域PDA附近发生基础基板BS的压印现象。在一实施例中,周边部SP与突出部PP的厚度差可以是30微米。

突出部PP的侧表面SS1也可以通过湿式蚀刻(Wet Etching)或激光蚀刻(LaserEtching)工艺形成。当通过湿式蚀刻(Wet Etching)形成侧表面SS1时,侧表面SS1可以设置为在朝向下表面LS1的方向上凹入地凹陷的曲面的形态。当通过激光蚀刻(Laser Etching)形成侧表面SS1时,侧表面SS1可以设置为平面,且不限于某一实施例。

在本发明中,定义在掩模片MS的沉积孔EH可以定义为由突出部PP的侧表面SS1和下表面LS1的边界包围的空间。

根据一实施例,突出部PP可以包括从突出部PP的侧表面SS1去除突出部PP的至少一部分而形成的槽GR。例如,如图4b所示,突出部PP也可以包括从突出部PP的侧表面SS1贯通至下表面LS1而形成的孔PH。槽GR可以在为了加工突出部PP的侧表面SS1而进行湿式蚀刻(Wet Etching)或激光蚀刻(Laser Etching)的过程中,由突出部PP内的杂质发生反应而被去除的部分来形成。

在突出部PP形成有去除突出部PP的一部分而形成的槽GR的情况下,在沉积过程中沉积物质的一部分会渗透到槽GR的内部,从而不会沉积于沉积区域。在突出部PP形成有突出部PP被贯通的孔PH的情况下,在沉积过程中沉积物质可能通过孔PH而沉积于基础基板BS上。因此,沉积物质可能沉积于除了要沉积的区域之外的区域,并且可能降低表示沉积孔EH的精密度的单元位置精度(CPA:Cell Position Accuracy)。因此,在通过放置有孔PH的掩膜片MS进行沉积工艺的情况下,可能形成由于公共层的不良沉积而导致的不良的显示装置,并且可能降低沉积可靠性。

根据本发明的掩模MK可以包括涂覆膜CS。涂覆膜CS可以布置于掩模片MS的突出部PP上。在本实施例中,涂覆膜CS可以布置于突出部PP的侧表面SS1上。此时,涂覆膜CS布置于突出部PP的侧表面SS1中的前部分,可以沿着在平面上定义沉积孔EH(参照图3)的突出部PP的侧表面SS1及下表面LS1的边界而布置。据此,涂覆膜CS可以覆盖槽GR。

根据一实施例,涂覆膜CS可以与突出部PP的侧表面SS1中的从下表面LS1至侧表面SS1为止的厚度TH为30微米以下的区域CA(以下,涂覆区域)重叠而布置。尤其,涂覆膜CS可以与突出部PP的从下表面LS1至侧表面SS1为止的厚度TH为5微米以上且15微米以下的区域重叠而布置。这是因为槽GR主要形成在突出部PP的从下表面LS1至侧表面SS1为止的厚度TH为5微米以上且15微米以下的区域中。

参照图4b,当从沉积源ES释放沉积物质时,沉积物质可以通过掩模片MS的沉积孔EH(参照图3)而沉积于基础基板BS上。在图4b中,由从周边部SP的第二表面LS2延伸的实线示出了基础基板BS。

根据本实施例,随着涂覆膜CS布置于突出部PP的侧表面SS1上,当沉积物质通过沉积孔EH时,可能发生因涂覆膜CS的厚度而减少预设定的沉积区域的问题。因此,涂覆膜CS在突出部PP的侧表面SS1具有越薄的厚度,越能够提高单元位置精度(CPA:Cell PositionAccuracy)。

在本实施例中,可以将沿着与突出部PP的侧表面SS1面对的涂覆膜CS的一表面延伸的线定义为第一入射线IL1,并且可以将从与突出部PP的下表面LS1和侧表面SS1的边界相邻的涂覆膜CS的一表面的一端沿着相对于第一入射线IL1正交的方向延伸的线定义为第二入射线IL2。

阴影区域SDA可以定义为由于突出部PP的与沉积孔EH相邻的一端及涂覆膜CS的干涉而沉积物质不能透过的区域,并且沉积区域PDA可以定义为沉积物质透过的区域。根据本实施例,可以根据涂覆膜CS的厚度来定义阴影区域SDA及沉积区域PDA。

例如,随着涂覆膜CS的厚度变厚,第一入射线IL1与第二入射线IL2交叉而形成的阴影区域SDA的宽度将增加。据此,可能减小沉积区域PDA的宽度,并且可能减小单元位置精度(CPA:Cell Position Accuracy)。

在本实施例中,涂覆膜CS的厚度T1可以为5微米以下。此时,涂覆膜CS的厚度越薄,沉积区域PDA的宽度越增加,从而能够最小化预设定的沉积区域与实际沉积物质所沉积的沉积区域PDA之间的误差。

在图4a及图4b中,示例性地示出了涂覆膜CS的与沉积孔EH相邻的一端与突出部PP的侧表面SS1及下表面LS1的边界对齐而布置的情形,但不限于此。例如,涂覆膜CS的所述一端可以与突出部PP的侧表面SS1及下表面LS1的边界隔开而布置于侧表面SS1上,且不限于某一个实施例。

根据一实施例,涂覆膜CS可以具有3ppm/℃以下的热膨胀系数。由于沉积工艺在高温的腔室CH(参照图1)内部进行,因此即使受到高温的热量,也能够使用膨胀率较低的材料来最小化沉积工艺中的涂覆膜CS的变形。因此,通过最小化在沉积工艺中发生的第一入射线IL1的变化,能够进一步提高沉积可靠性。

根据一实施例,涂覆膜CS可以包括聚酰亚胺(PI:Polyimide)。包括聚酰亚胺(PI:Polyimide)的涂覆膜CS可以较少地发生在真空状态下的排气(out-gassing)现象。由于沉积工艺在真空状态的腔室CH内部进行,因此能够防止由于排气(out-gassing)现象导致的沉积可靠性降低。

包括聚酰亚胺(PI:Polyimide)的涂覆膜CS可以对沉积工艺后附着于掩模MK的沉积物质进行清洗的物质具有耐化学性。例如,清洗物质可以包括N-甲基吡咯烷酮(NMP:N-Methyl-2-pyrrolidone)及乙醇(EtOH:Ethyl alcohol)等的有机溶剂。由于聚酰亚胺(PI:Polyimide)与有机溶剂的反应性低,因此即使经过多次的清洗过程,涂覆膜CS也不会被剥离或受损。

并且,包括聚酰亚胺(PI:Polyimide)的涂覆膜CS在施加拉伸力时变形的程度可以较低。因此,在将掩模片MS附着于掩模框架FR的过程中,即使拉伸掩模片MS,布置于掩模片MS的突出部PP上的涂覆膜CS也不会受损。

因此,根据一实施例的涂覆膜CS即使经过掩模MK的制造工艺及利用掩模MK的沉积工艺,也能够防止涂覆膜CS变形或受损,从而减少由于涂覆膜CS导致的沉积区域PDA的误差的产生。

根据本发明,通过布置覆盖在掩模MK的制造过程中形成的槽GR的涂覆膜CS,从而能够防止发生沉积不良。可以防止沉积物质渗入槽GR的内部而不沉积在预设定的沉积区域,并且还可以防止沉积物质通过贯通的孔PH而沉积在除了预设定的沉积区域之外的区域。由此,能够提高利用掩模MK的沉积设备EA(参照图1)的沉积精密度及沉积可靠性。

图5a是针对根据本发明的一实施例的掩模的一部分的立体图。图5b是放大图5a的BB'区域的立体图。图5c是针对根据本发明的一实施例的掩模的一部分的剖面图。图5c与图5a所示的掩模的剖面对应。

参照图5a至图5c,根据一实施例的突出部PP可以包括从突出部PP的侧表面SS1突出的至少一个突起SW。突起SW可能在形成突出部PP的侧表面SS1的过程中形成。

具体而言,在为了形成突出部PP的侧表面SS1而进行激光蚀刻(Laser Etching)时,在掩膜片MS内存在激光的吸收率较低的铝及除此之外的金属杂质的情况下,杂质在蚀刻过程中自身就可能起到掩蔽作用。即,突起SW可能因突出部PP的侧表面SS1中的未被蚀刻的剩余的部分而形成。

形成在突出部PP的突起SW可能防止沉积物质沿着突出部PP的侧表面SS1通过。即,沉积物质可能因突起SW而没有沉积到应沉积的区域的一部分。

在图5b中,用虚线示出了在突出部PP的侧表面SS1形成有突起SW的情况下被定义的沉积线EL1(以下,第一沉积线)。在本说明书中,沉积线可以定义为沉积区域PDA和阴影区域SDA的边界线。

如图5b所示,因突起SW而无法沉积沉积物质,因此可能形成沉积区域PDA减少且阴影区域SDA增加的部分。即,第一沉积线EL1可以形成为与预设定的沉积线具有误差。因此,突出部PP的突起SW可能减小单元位置精度(CPA:Cell Position Accuracy),从而可能降低沉积精密度及沉积可靠性。

根据本发明的掩模MK(参照图1及图3)可以包括涂覆膜CS-A。在本实施例中,涂覆膜CS-A可以布置于突出部PP的侧表面SS1上。此时,涂覆膜CS-A可以沿着在平面上定义沉积孔EH的突出部PP的侧表面SS1和下表面LS1的边界而布置。据此,涂覆膜CS-A可以覆盖突起SW。

参照图5b及图5c,布置涂覆膜CS-A之后的沉积线EL2(以下,第二沉积线)可以由沿着涂覆膜CS-A的一表面延伸的第一入射线IL1而定义。通过将涂覆膜CS-A布置于整个表面上,从而定义第一入射线IL1的整个表面可以平坦地形成,并且第一入射线IL1可以不受突起SW的影响。因此,通过减少沉积线的误差的发生,可以形成均匀的面积的沉积区域PDA及阴影区域SDA。因此,涂覆膜CS-A可以提高沉积精密度及沉积可靠性。

根据一实施例,涂覆膜CS-A的厚度T2可以为20微米以下。由于突起SW形成为具有20微米以下的高度,因此考虑到突起SW的高度,涂覆膜CS-A可以设定为具有能够覆盖突起SW的厚度。

参照图5c,与借由突出部PP的侧表面SS1而定义的第一入射线IL1-0(以下,基准线)相比,借由涂覆膜CS-A而定义的第一入射线IL1(以下,修复线)可以远离突出部PP。即,布置涂覆膜CS-A之后的沉积区域PDA可具有比未布置涂覆膜CS-A的情况下的沉积区域PDA-0更窄的面积。因此,根据一实施例,随着为了覆盖从侧表面SS1突出的突起SW而布置具有与其对应的厚度的涂覆膜CS-A,从而使沉积区域PDA的面积减小,因此,可考虑变窄的沉积区域PDA的面积来设定沉积孔EH的面积。

例如,当涂覆膜CS-A的厚度T2设定为20微米时,布置涂覆膜CS-A的情况下的沉积区域PDA可以具有比未布置涂覆膜CS-A的情况下的沉积区域PDA-0窄20微米的宽度。根据一实施例,沉积孔EH的面积可以设定为能够定义具有比所要沉积的公共层的宽度宽20微米的宽度的沉积区域,由此能够进一步提高沉积精密度。

在图5a及图5b中,示例性地示出了与沉积孔EH相邻的涂覆膜CS-A的一端与突出部PP的侧表面SS1及下表面LS1的边界对齐而布置的情形,但不限于此。例如,涂覆膜CS-A的所述一端可以与突出部PP的侧表面SS1及下表面LS1的边界隔开而布置于侧表面SS1上,且不限于某一个实施例。

根据一实施例的涂覆膜CS-A的材料可以应用与图4a及图4b中说明的材料相同的材料。例如,涂覆膜CS-A可以包括聚酰亚胺(PI:Polyimide),并且即使经过掩模MK的制造工艺及利用掩模MK的沉积工艺,也可以防止涂覆膜CS-A变形或受损。因此,可以减少由涂覆膜CS-A导致的沉积区域PDA的误差产生。

根据本发明,通过布置覆盖在掩模MK的制造过程中形成的突起SW的涂覆膜CS-A,可以防止由于在掩模MK的制造过程中形成的缺陷而发生沉积不良。由此,能够提高利用掩模MK的沉积设备EA(参照图1)的沉积精密度及沉积可靠性。

图6是根据本发明的一实施例的掩模的分解立体图。图7是放大图6的CC'区域的立体图。对于与图1至图5c中说明的构成相同/类似的构成,使用相同/类似的附图标记,并省略重复的说明。

参照图6及图7,掩模片MS-1可以包括定义第一沉积孔EH-1的第一突出部PP-1、定义第二沉积孔EH-2的第二突出部PP-2以及包围第一突出部PP-1及第二突出部PP-2的周边部SP。第一沉积孔EH-1和第二沉积孔EH-2可以彼此隔开而被定义。在本说明书中,第一突出部PP-1、第二突出部PP-2及周边部SP是为了便于说明而划分掩模片MS-1的区域来定义的,实质上形成一个构成。

根据一实施例,涂覆膜CS-B可以布置于第二突出部PP-2上。根据一实施例的涂覆膜CS-B可以在一个第二突出部PP-2上设置为多个,设置为多个的涂覆膜CS-B可以彼此隔开而布置。

参照图7,第二突出部PP-2可以包括从侧表面SS1去除第二突出部PP-2的至少一部分而形成的槽GR。例如,如图4b所示,突出部PP可以包括从突出部PP的侧表面SS1贯通至下表面LS1而形成的孔PH。

图6及图7示例性地示出了一个第二突出部PP-2包括多个槽GR的情形。根据一实施例,涂覆膜CS-B可以设置为多个,并布置成分别与槽GR对应。即,槽GR可以随机地形成在第二突出部PP-2的侧表面SS1,并且涂覆膜CS-B可以与随机地形成的槽GR对应而布置。

根据一实施例,涂覆膜CS-B可以具有5微米以下的厚度。此时,第一入射线IL1及第二入射线IL2、沉积区域PDA及阴影区域SDA可以与图4b所示的涂覆膜CS相同地被定义。因此,涂覆膜CS-B的厚度越薄,沉积区域PDA(参照图4b)的宽度越增加,并且与涂覆膜CS-B本身的厚度无关地,可以在与预设定的沉积区域相同的沉积区域PDA涂覆沉积物质。对此的详细说明参照针对图4b的说明。

图7示例性地示出了所有涂覆膜CS-B在平面上具有相同的面积的情形。然而,不限于此,各个涂覆膜CS-B的面积可以根据对应的槽的面积而设定为彼此不同。即,各个涂覆膜CS-B的面积只要具有比对应的槽更大的面积而能够覆盖对应的槽,则可以无限制地设定。

图7示例性地示出了所有涂覆膜CS-B在平面上具有四边形形状的情形,但不限于此。例如,各个涂覆膜CS-B的形状只要能够覆盖槽GR中的对应的槽,则可以无限制地应用涂覆膜CS-B的形状。

根据本实施例,涂覆膜CS-B可以覆盖在掩模MK-1的制造过程中形成的槽GR,从而提供不形成沉积不良的掩模MK-1,并可以提高沉积精密度及沉积可靠性。

在图6和图7所示的掩模片MS-1中,涂覆膜CS-B可以仅布置于形成有至少一个槽GR的第二突出部PP-2上,并且涂覆膜CS-B可以不布置于未形成有槽GR的第一突出部PP-1上。即,在对所制造的掩模MK-1进行不良检查之后,掌握槽GR的位置,从而可以将涂覆膜CS-B仅局部地布置于形成有槽GR的部位。在由于掩模MK-1的制造特性而形成较少的槽GR的情况下,具有可以使用最少的涂覆膜的材料来制造不发生沉积不良的掩模MK-1的优点。

相反,与图6及图7所示的掩模片MS-1不同地,图3至图4b所示的掩模片MS在掩模MK工艺过程中,在所有突出部PP(参照图3至图4b)上布置涂覆膜CS(参照图3至图4b),因此,具有无需单独的不良检查,也能够通过覆盖形成于突出部PP的槽GR来制造不发生沉积不良的掩模MK的优点。

图8a是针对根据本发明的一实施例的掩模的一部分的立体图。图8b是针对根据本发明的一实施例的掩模的一部分的剖面图。图9是针对根据本发明的一实施例的掩模的一部分的立体图。根据一实施例,突出部PP可以包括从突出部PP的侧表面SS1贯通至下表面LS1的至少一个孔PH,涂覆膜CS-C1、CS-C2可以覆盖孔PH并布置于突出部PP的下表面LS1上。对于与图1至图7中说明的构成相同/类似的构成,使用相同/类似的附图标记,并省略重复的说明。

参照图8a,涂覆膜CS-C1可以布置于突出部PP的下表面LS1的整个表面上。例如,在掩模片MS(参照图3)包括多个突出部PP的情况下,涂覆膜CS-C1可以设置为多个,并布置于各个突出部PP的下表面LS1上。即,即使不进行单独的不良检查,也可以通过布置于所有突出部PP的下表面LS1上而覆盖孔PH,从而能够制造不形成沉积不良的掩模MK(参照图3)。

根据一实施例,涂覆膜CS-C1可以与突出部PP的下表面LS1中的突出部PP的从下表面LS1至侧表面SS1为止的厚度TH为30微米以下的涂覆区域CA重叠而布置。尤其,涂覆膜CS-C1可以与突出部PP的从下表面LS1至侧表面SS1为止的厚度TH为5微米以上且15微米以下的区域重叠而布置。这是因为孔PH主要形成在突出部PP的从下表面LS1至侧表面SS1为止的厚度TH为5微米以上且15微米以下的区域中。

根据一实施例,涂覆膜CS-C1的与沉积孔EH(参照图3)相邻的一端可以与突出部PP的侧表面SS1和下表面LS1的边界对齐而布置。此时,参照图8b,第二入射线IL2可以借由涂覆膜CS-C1的所述一端而定义。即,第二入射线IL2可能受到涂覆膜CS-C1的厚度T3的影响。

具体而言,在本实施例中,随着涂覆膜CS-C1布置在突出部PP的下表面LS1上,第一入射线IL1′可以被定义为沿着突出部PP的侧表面SS1而延伸的线,第二入射线IL2′可以被定义为从与突出部PP的下表面LS1面对的涂覆膜CS-C1的一表面中与突出部PP的下表面LS1和侧表面SS1的边界相邻的一端沿着相对于第一入射线IL1正交的方向延伸的线。与未布置涂覆膜CS-C1的情况相比,当涂覆膜CS-C1布置于下表面LS1′上时,第二入射线IL2′可以定义为与突出部PP隔开。因此,在涂覆膜CS-C1布置于下表面LS1上的情况下,可以具有减少阴影区域SDA的效果。此时,涂覆膜CS-C1越厚,阴影区域SDA的减少效果越大。因此,可以减小死区(Dead Space)的宽度,并可以有助于减小显示装置DD(参照图2a及图2b)内的非有效区域的面积。

然而,涂覆膜CS-C1的厚度T3可以比周边部SP的从第一表面US2至第二表面LS2为止的厚度T-B与突出部PP的从上表面US1至下表面LS1为止的厚度T-A的差小5微米以上。即,涂覆膜CS-C1与基础基板BS的隔开距离D可为5微米以上。在涂覆膜CS-C1与基础基板BS的隔开距离D小于5微米的情况下,由于被压缩的掩模MK而发生基础基板BS的压印现象,从而可能形成不良的显示装置DD(参照图2a及图2b)。

根据一实施例,突出部PP的下表面LS1可以借由湿式蚀刻(Wet Etching)而形成,并且所述隔开距离D可以为30微米以下。根据一实施例,突出部PP的下表面LS1可以借由激光蚀刻而形成,并且所述隔开距离D可以为10微米以下。

参照图9,涂覆膜CS-C2可以设置为多个,涂覆膜CS-C2可以与随机地形成的多个孔PH对应地布置。即,在对所制造的掩模MK(参照图1)进行不良检查之后,可以仅在形成有孔PH的部位局部地布置涂覆膜CS-C2来覆盖孔PH。因此,可以使用最少的涂覆膜CS-C2的材料来制造不发生沉积不良的掩模MK。

图9示例性地示出了涂覆膜CS-C2在平面上具有相同的面积的情形。然而,不限于此,各个涂覆膜CS-C2的面积可以根据对应的孔PH的面积而彼此不同地设定。即,各个涂覆膜CS-C2的面积具有大于对应的孔PH的面积,从而只要能够覆盖整个孔PH,则可以无限制地设定。

图9示例性地图示了所有涂覆膜CS-C2在平面上具有四边形的形状的情形,但不限于此。例如,只要各个涂覆膜CS-C2的形状能够覆盖对应的孔,则可以无限制地应用。

根据本实施例,通过将覆盖在掩模MK的制造过程中形成的孔PH的涂覆膜CS-C1、CS-C2布置于下表面LS1上,从而能够防止因掩模MK的制造过程中形成的缺陷而发生沉积不良。由此,能够提高利用掩模MK的沉积设备EA(参照图1)的沉积精密度及沉积可靠性。

以上,虽然参照本发明的优选实施例进行了说明,但只要是本技术领域的熟练的技术人员或者具有本技术领域中的普通知识的人员,便可以理解在不脱离权利要求书中记载的本发明的思想和技术领域的范围内,可以对本发明进行多样的修改和变更。

因此,本发明的技术范围并不应该局限于说明书的详细说明中记载的内容,而应当通过权利要求范围来确定。

- 硬掩模组合物、使用硬掩模组合物形成图案的方法、和由硬掩模组合物形成的硬掩模

- 光掩模的修正方法、光掩模的制造方法、光掩模和显示装置的制造方法

- 蒸镀掩模用基材、蒸镀掩模用基材的制造方法、蒸镀掩模的制造方法及显示装置的制造方法

- 激光焊接金属掩模板的方法和金属掩模板

- 配置成保护光掩模的表膜、包括该表膜的掩模版、和制造该表膜的方法

- 掩模坯料用基板的制造方法、掩模坯料的制造方法、转印用掩模的制造方法、半导体器件的制造方法、掩模坯料用基板、掩模坯料及转印用掩模

- 掩模板玻璃衬底制造方法、掩模板制造方法、掩模制造方法、掩模板玻璃衬底、掩模板和掩模