一种负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法及微流控合成平台

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于纳米复合材料合成领域,具体涉及一种负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法及微流控合成平台。

背景技术

碳纳米管(CNT)作为一种特殊的一维纳米材料,具有低成本、易获取、良好生物相容性、可控物化性能、可承受苛刻环境以及好的电动力特性,已被广泛应用于多个领域。由于碳纳米管具有稳定化学特性、高的电导率、热稳定性以及可被化学或电化学活性物质功能化等优点,是负载纳米金属颗粒的理想支撑材料。表面负载了纳米金属颗粒的碳纳米管纳米复合材料,表现出优异的电催化活性,广泛应用于电催化材料。

目前,对于负载纳米金属颗粒的碳纳米管纳米复合材料的制备,主要利用间歇式反应器(Batch reactor)进行合成,如烧瓶、烧杯等。然而,这种传统间歇式生成方法往往需要苛刻的实验条件,如高温条件、长的合成时间、复杂的操作过程或特定的电位沉积,常存在反应试剂之间不稳定混合和反应时间不均匀等不足,很难提供一个均质的成核和生长环境。这可能导致合成的纳米颗粒不均匀分布、低分散性、差的重复性,很难获得催化性能稳定电催化材料。此外,传统间歇式方法还可能存在合成不连续、放大效应、产量低等问题,这为纳米复合材料的大规模生产和应用提出了挑战。

因此,提供一种连续的负载纳米金属颗粒的碳纳米管纳米复合材料的合成方法,并改善纳米材料的分散性和重复性成为人们亟待解决的问题。

发明内容

本发明的主要目的在于提供一种负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法及微流控合成平台,以克服现有技术中的不足。

为实现前述发明目的,本发明采用的技术方案包括:

根据本发明实施例的第一方面,提供了一种负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法,包括:

S1、配制碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液,备用;

S2、利用注射泵调控碳纳米管溶液、前驱体溶液A和前驱体溶液B的流量,并将碳纳米管溶液、前驱体溶液A和前驱体溶液B通过第一微混合器混合,制得第一混合液;

S3、利用注射泵调控第一混合液和还原剂溶液的流量,并将第一混合液和还原剂溶液通过第二微混合器混合,获得第二混合液,将第二混合液离心清洗,收集沉淀物,获得所述负载纳米金属颗粒的碳纳米管纳米复合材料。

进一步的,所述碳纳米管溶液包括0.5~10mg/mL碳纳米管和0.1~10mg/mL N-甲基吡咯烷酮。

进一步的,所述前驱体溶液A包括1~30mM铂盐,和/或,所述铂盐包括氯铂酸、氯铂酸钾、氯铂酸钠、二氯化铂、三氯化铂、四氯化铂、四氯合铂酸钾、硝酸铂中的任意一种或两种以上的组合。

进一步的,所述前驱体溶液B包括1~30mM钯盐,和/或,所述钯盐包括氯钯酸钠、氯钯酸钾、二氯化钯、硝酸钯、硫酸钯、硝酸钯中的任意一种或两种以上的组合。

进一步的,所述还原剂溶液包括1~25mg/mL吗啉硼烷。

进一步的,所述前驱体溶液A与前驱体溶液B之间的流量比为0:1~1:0,

所述碳纳米管溶液与前驱体溶液A的流量比为1:9~9:1,

所述碳纳米管溶液与前驱体溶液B的流量比为1:9~9:1,

所述还原剂溶液与第一混合液的流量比为1:2~2:1;

所述碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液的总通入流量为0.5~50mL/min。

根据本发明实施例的第二方面,提供了一种应用于任一项上述方法的微流控合成平台,包括第一微混合器、第二微混合器和至少四个注射泵;

所述第一微混合器用于混合碳纳米管溶液、前驱体溶液A和前驱体溶液B;

所述第二微混合器用于混合第一混合液和还原剂溶液;

所述的至少四个注射泵分别用于调控碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液的流量。

进一步的,所述第一微混合器包括第一混合微通道和至少三个第一入口微通道,所述的至少三个第一入口微通道的一端分别与第一混合微通道的一端连通,所述的至少三个第一入口微通道的另一端设有第一注液孔,所述注射泵的输出端与第一注液孔连接,所述第一混合微通道的另一端设有第一出液孔,所述第二微混合器与第一出液孔连接。

进一步的,所述第二微混合器包括第二混合微通道和至少两个第二入口微通道,所述的至少两个第二入口微通道的一端分别与第二混合微通道的一端连通,所述的至少两个第二入口微通道的另一端设有第二注液孔,所述注射泵的输出端与第二注液孔连接,所述第二混合微通道的另一端设有第二出液孔。

进一步的,所述第一微混合器和第二微混合器的总通入流量为0.5~50mL/min。

与现有技术相比,本发明的有益效果包括:

本发明提供的负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法,在微尺度下对反应条件进行精准控制,并可在数毫秒内实现反应试剂的均匀混合,快速和高效混合可减少反应试剂之间驻留时间的差异,进而可有效改善合成纳米颗粒的分散性和重复性。同时,本发明可通过精准控制反应试剂流量比及总流量等合成参数,可快速的对纳米复合材料颗粒的成分、大小和分散性进行连续可控合成。

此外,本发明提供的微流控合成平台,通过微混合器可对反应试剂进行高效混合,促进产生均质反应,有利于纳米颗粒的成核和生长。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

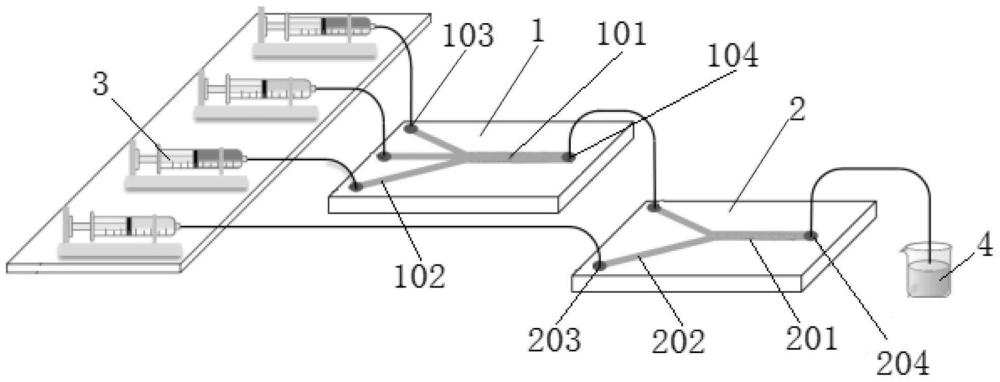

图1是本发明一典型实施例中微流控合成平台的示意图;

图2是本发明一典型实施例中第一微混合器的实物图;

图3是本发明一典型实施例中第二微混合器的实物图;

图4a是本发明实施例1合成的纳米复合材料的透射电镜图;

图4b是图4a中的局部放大示意图;

图5a是本发明实施例1合成的纳米复合材料的高倍透射电镜图;

图5b是图5a中的局部放大示意图;

图6a是本发明实施例1合成的纳米复合材料的C元素能量色散光谱元素分布图;

图6b是本发明实施例1合成的纳米复合材料的Pt元素能量色散光谱元素分布图;

图6c是本发明实施例1合成的纳米复合材料的Pd元素能量色散光谱元素分布图;

图7是本发明实施例1合成的纳米复合材料的X射线粉末衍射图;

图8是本发明实施例1合成的纳米复合材料的X射线光电子能谱图;

图9为本发明实施例2合成的纳米复合材料的透射电镜图;

图10为本发明实施例3合成的纳米复合材料的透射电镜图;

图11为本发明实施例4合成的纳米复合材料的透射电镜图;

图12为本发明实施例5合成的纳米复合材料的透射电镜图;

图13为本发明实施例6合成的纳米复合材料的透射电镜图;

图14为本发明实施例7合成的纳米复合材料的透射电镜图。

图中标记:第一微混合器1、第一混合微通道101、第一入口微通道102、第一注液孔103、第一出液孔104、第二微混合器2、第二混合微通道201、第二入口微通道202、第二注液孔203、第二出液孔204、注射器3、容器4。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

本发明实施例提供了一种负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法,包括:

S1、配制碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液,备用;所述碳纳米管溶液包括0.5~10mg/mL碳纳米管和0.1~10mg/mL N-甲基吡咯烷酮;所述前驱体溶液A包括1~30mM铂盐,所述铂盐包括氯铂酸、氯铂酸钾、氯铂酸钠、二氯化铂、三氯化铂、四氯化铂、四氯合铂酸钾、硝酸铂中的任意一种或两种以上的组合;所述前驱体溶液B包括1~30mM钯盐,所述钯盐包括氯钯酸钠、氯钯酸钾、二氯化钯、硝酸钯、硫酸钯、硝酸钯中的任意一种或两种以上的组合;所述还原剂溶液包括1~25mg/mL吗啉硼烷。

S2、利用注射泵调控碳纳米管溶液、前驱体溶液A和前驱体溶液B的流量,并将碳纳米管溶液、前驱体溶液A和前驱体溶液B通过第一微混合器混合,制得第一混合液,且前驱体溶液A和前驱体溶液B含有不同金属离子;所述前驱体溶液A与前驱体溶液B之间的流量比为0:1~1:0,所述碳纳米管溶液与前驱体溶液A的流量比为1:9~9:1,所述碳纳米管溶液与前驱体溶液B的流量比为1:9~9:1。

S3、利用注射泵调控第一混合液和还原剂溶液的流量,并将第一混合液和还原剂溶液通过第二微混合器混合,获得第二混合液,将第二混合液离心清洗,收集沉淀物,获得所述负载纳米金属颗粒的碳纳米管纳米复合材料;所述还原剂溶液与第一混合液的流量比为1:2~2:1;所述碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液的总通入流量为0.5~50mL/min。

本发明提供的负载纳米金属颗粒的碳纳米管纳米复合材料连续可控合成方法,在微尺度下对反应条件进行精准控制,并可在数毫秒内实现反应试剂的均匀混合,快速和高效混合可减少反应试剂之间驻留时间的差异,进而可有效改善合成纳米颗粒的分散性和重复性。同时,本发明可通过精准控制反应试剂流量比及总流量等合成参数,可快速的对纳米复合材料颗粒的成分、大小和分散性进行连续可控合成。此外,本发明还具有工艺简单、成本低、连续可控、效率高、避免高温、高压等苛刻合成条件,合成的纳米复合材料具有颗粒尺寸均匀、分散性和重复性好等优点。

本发明实施例还提供了一种应用于任一项上述方法的微流控合成平台,包括第一微混合器1、第二微混合器2和至少四个注射泵;所述第一微混合器1用于混合碳纳米管溶液、前驱体溶液A和前驱体溶液B;所述第二微混合器2用于混合第一混合液和还原剂溶液;所述的至少四个注射泵分别用于调控碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液的流量;

所述第一微混合器1包括第一混合微通道101和至少三个第一入口微通道102,所述的至少三个第一入口微通道102的一端分别与第一混合微通道101的一端连通,所述的至少三个第一入口微通道102的另一端设有第一注液孔103,所述注射泵的输出端与第一注液孔103连接,所述第一混合微通道101的另一端设有第一出液孔104,所述第二微混合器2与第一出液孔104连接。

所述第二微混合器2包括第二混合微通道201和至少两个第二入口微通道202,所述的至少两个第二入口微通道202的一端分别与第二混合微通道201的一端连通,所述的至少两个第二入口微通道202的另一端设有第二注液孔203,所述注射泵的输出端与第二注液孔203连接,所述第二混合微通道201的另一端设有第二出液孔204。

所述第一微混合器1和第二微混合器2的总通入流量为0.5~50mL/min。

通过采用本发明提供的微流控合成平台,可对反应试剂进行高效混合,促进产生均质反应,有利于纳米颗粒的成核和生长;

以下结合具体实施例对本发明进行详细论述,以方便理解本发明的技术方案。

实施例1:

1.采用图1所示的微流控合成平台,利用3D打印技术,加工得到3D打印第一微混合器1(如图2所示)和第二微混合器2(如图3所示)。

2.配制反应试剂溶液,所述反应试剂溶液包括碳纳米管溶液、前驱体溶液A、前驱体溶液B和还原剂溶液,所述碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP的混合液;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入微混合器中,反应试剂溶液按一定的流量比注入两个微混合器中,获得纳米复合材料溶液。其中,前驱体溶液A与前驱体溶液B的流量比为1:1,碳纳米管溶液与前驱体溶液A的流量比为1:1,碳纳米管溶液与前驱体溶液B的流量比为1:1。第一微混合器1和第二微混合器2的总通入流量为5mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,并将离心后的纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米复合材料进行透射电镜表征,如图4a所示,图4b为图4a中方框区的放大示意图;对合成的纳米复合材料进行高倍透射电镜表征,如图5a所示,图5b为图5a中方框区的放大示意图;由图4a、4b、5a、5b可以看出,在碳纳米管表面上,合成了均匀分布的纳米颗粒。

对合成的纳米材料进行能量色散光谱表征,如图6所示;对合成的纳米材料进行X射线粉末衍射表征,如图7所示;对合成的纳米材料进行X射线光电子能谱,如图8所示。由图6-8可以看出,在微流控合成平台上,成功合成了Pt-Pd纳米颗粒。

实施例2:

1.采用图1所示的微流控合成平台,其实物图见图2和图3。

2.碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入第一微混合器1和第二微混合器2中,反应试剂溶液按一定的流量比注入两个微混合器中。其中,前驱体溶液A与前驱体溶液B的流量比为3:7,所述碳纳米管溶液与前驱体溶液A的流量比为1:1,所述碳纳米管溶液与前驱体溶液B的流量比为1:1,还原剂溶液与第二微混合器2出口流量比为1:1,第一微混合器1和第二微混合器2的总通入流量为5mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,并将离心后的纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米材料进行透射表征,如图9所示。从图中可知,在碳纳米管表面上,负载了均匀分布的Pt-Pd纳米颗粒。

实施例3:

1.采用图1所示的微流控合成平台,其实物图见图2和图3。

2.碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入第一微混合器1和第二微混合器2中,反应试剂溶液按一定的流量比注入两个微混合器中。其中,前驱体溶液A与前驱体溶液B的流量比为1:0,所述碳纳米管溶液与前驱体溶液A的流量比为1:1,所述碳纳米管溶液与前驱体溶液B的流量比为1:1,第一微混合器1和第二微混合器2的总通入流量为5mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,并将离心后的纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米材料进行透射表征,如图10所示。从图中可知,在碳纳米管表面上,负载了均匀分布的Pt纳米颗粒。

实施例4:

1.采用图1所示的微流控合成平台,其实物图见图2和图3。

2.碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入第一微混合器1和第二微混合器2中,反应试剂溶液按一定的流量比注入两个微混合器中。其中,前驱体溶液A与前驱体溶液B的流量比为1:1,所述碳纳米管溶液与前驱体溶液A的流量比为3:7,所述碳纳米管溶液与前驱体溶液B的流量比为3:7,还原剂溶液与第二微混合器2出口流量比为1:1,第一微混合器1和第二微混合器2的总通入流量为5mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,并将离心后的纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米材料进行透射表征,如图11所示。从图中可知,在碳纳米管表面上,合成了尺寸较多的Pt-Pd纳米颗粒。

实施例5:

1.采用图1所示的微流控合成平台,其实物图见图2和图3。

2.碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入第一微混合器1和第二微混合器2中,反应试剂溶液按一定的流量比注入两个微混合器中。其中,前驱体溶液A与前驱体溶液B的流量比为1:1,碳纳米管溶液与前驱体A和B的流量比为7:3,还原剂溶液与第二微混合器2出口流量比为1:1,总通入微混合器的流量为5mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,并将离心后的纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米材料进行透射表征,如图12所示。从图中可知,在碳纳米管表面上,合成了较少的Pt-Pd纳米颗粒。

实施例6:

1.采用图1所示的微流控合成平台,其实物图见图2和图3。

2.碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入第一微混合器1和第二微混合器2中,反应试剂溶液按一定的流量比注入两个微混合器中。其中,前驱体溶液A与前驱体溶液B的流量比为1:1,碳纳米管溶液与前驱体A和B的流量比为1:1,还原剂溶液与第二微混合器2出口流量比为1:1,总通入微混合器的流量为1mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米材料进行透射表征,如图13所示。从图中可知,在碳纳米管表面上,合成了尺寸较大的Pt-Pd纳米颗粒。

实施例7:

1.采用图1所示的微流控合成平台,其实物图见图2和图3。

2.碳纳米管溶液为1.5mg/mL多壁碳纳米管(MWCNT)和3mg/mL NMP;前驱体溶液A为9mM氯铂酸;前驱体溶液B为9mM氯钯酸钠;还原剂溶液为6mg/mL吗啉硼烷(C

3.将反应试剂溶液置于注射器3中,并通过一个四联的精密注射泵通入第一微混合器1和第二微混合器2中,反应试剂溶液按一定的流量比注入两个微混合器中。其中,前驱体溶液A与前驱体溶液B的流量比为1:1,碳纳米管溶液与前驱体A和B的流量比为1:1,还原剂溶液与第二微混合器2出口流量比为1:1,总通入微混合器的流量为15mL/min。

4.将生成的纳米复合材料溶液通入离心管中进行收集,所述离心管置于装有冰水的容器4中,对完成收集的溶液进行3次离心和无水乙醇清洗,离心时转速为4400rpm,离心时间5min,并将离心后的纳米复合材料放入60℃的真空干燥箱中干燥24h。

5.对合成的纳米材料进行透射表征,如图14所示。从图中可知,在碳纳米管表面上,合成了尺寸较小的Pt-Pd纳米颗粒。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种二硫化钼-碳纳米管光催化复合材料及其合成方法

- 一种花状二硒化钼/碳纳米管复合材料及合成方法和应用

- 一种基于快速发泡法合成碳纳米管增强泡沫铝复合材料的制备方法

- 一种基于微流控技术可控合成金银核壳纳米复合材料的方法

- 一种数字微流控芯片的金纳米颗粒合成方法及金纳米颗粒