涂料的调试加工控制方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及涂料加工领域,尤其是涉及一种涂料的调试加工控制方法。

背景技术

涂料的生产过程主要是物理混合的过程,其主要原料包括树脂(成膜物质)和溶剂,另外在混合的过程中需要加入适量的助剂,助剂包括乳化剂、润湿分散剂、消泡剂以及固体涂料助剂(例如纤维素、颜料)等,其原料在物理搅拌混合的过程中,润湿分散剂主要起到固体颗粒物稳定分散的作用,防止固体涂料的微小颗粒物聚集在一起形成成团颗粒物,消泡剂主要是将混料过程中的微小气泡消除,固体涂料助剂主要用于涂料调色等。

涂料在实际加工和调试的过程中,不同类型的涂料中加入的各种原料的重量份也会不同,因此,在研究新的种类的涂料配方时,需要对各项基本原料的加入量以及加入比例进行逐个调试,目前的操作方式是,人工凭借自己的操作经验以及前期相关涂料的配方,在新的涂料配方中,对可能会发生添加量变化的原料进行逐步调试,然后对调试后,发生变化的原料添加量进行记录,如果得到合格性能的涂料,则认为是调试成功,如果得到的涂料性能不合格,则认为是调试不成功。

目前的涂料在调试加工的过程中,会存在如下弊端:1.目前的涂料在调试完成后,得到的涂料在进行质量监测时,没有针对不同原料的属性进行逐项监测,涂料如果同时出现各项性能指标不合格的情况时,需要对各个原料的添加比例进行排列组合,调试过程中,各项原料的目标数据很难找到,数据调整的方向比较模糊;

2. 目前的涂料在调试完成后,各项原料的添加量会逐步发生变化,整个数据变化的过程,需要进行实时记录,目前的涂料反应釜还没有配备比较健全的监控系统。

发明内容

本发明的目的是为了解决现有技术存在的缺陷,提供一种涂料的调试加工控制方法。

为了实现上述目的,本发明采用的技术方案如下:

涂料的调试加工控制方法,包括如下步骤:

S1.向反应釜内注入树脂原料和溶剂并持续搅拌,并记录树脂原料的注入质量为m,同时记录溶剂的注入质量为n;

S2.通过第一供料机构向反应釜内注入乳化剂并持续搅拌,并记录乳化剂的注入质量为a;

S3. 通过第二供料机构向反应釜内注入润湿分散剂并持续搅拌,并记录润湿分散剂的注入质量为b;

S4. 通过第三供料机构向反应釜内注入消泡剂并持续搅拌,并记录消泡剂的注入质量为c;

S5. 通过第四供料机构向反应釜内注入颜料并持续搅拌,并记录颜料的注入质量为d;

S6.将反应釜内的树脂原料、溶剂、乳化剂、润湿分散剂、消泡剂、颜料充分搅拌混合,混合后形成第一调试涂料,对第一调试涂料取样,并涂覆在样板上,对样板上的第一调试涂料层进行观察,观察完成后,记录情况,并将涂覆第一调试涂料层后的样板送入到烤房内进行烘烤实验,烘烤时间为5-10h,然后观察第一调试涂料层的外观变化,并变化情况进行记录;

S7.对S6所反馈的第一调试涂料层变化情况进行逐个分析;

S8.若第一调试涂料层涂覆在样板表面后,出现涂料层颜色深度不达标的问题,则通过控制系统控制第四供料机构间断式向反应釜内注入颜料,颜料的注入量在记录时,进行累计式记录,记录的质量数据为d1,d2…dn;

每注入一次颜料,反应釜内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并观察颜色深度,如此多次逐步添加颜料质量,每添加一次颜料,即进行一次涂覆实验,直到颜色深度达标,颜色深度达标时的调试涂料内的颜料质量数据d

S9. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板送入到烤房内进行烘烤实验时,若第一调试涂料层的表面出现龟裂的话,则通过控制系统控制第一供料机构间断式向反应釜内注入乳化剂,乳化剂的注入量在记录时,进行累计式记录,记录的质量数据为a1,a2…an;

每注入一次乳化剂,反应釜内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并进行烘烤实验,如此多次逐步添加乳化剂,每添加一次乳化剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后不出现龟裂,达标时的调试涂料内的乳化剂质量数据a

S10. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板送入到烤房内进行烘烤实验时,若第一调试涂料层的表面出现颗粒凸起物的话,则通过控制系统控制第二供料机构间断式向反应釜内注入润湿分散剂,润湿分散剂的注入量在记录时,进行累计式记录,记录的质量数据为b1,b2…bn;

每注入一次润湿分散剂,反应釜内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并进行烘烤实验,如此多次逐步添加润湿分散剂,每添加一次润湿分散剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后不出现颗粒凸起物,达标时的调试涂料内的润湿分散剂质量数据b

S11. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板送入到烤房内进行烘烤实验时,若第一调试涂料层的切面内带有孔隙的话,则通过控制系统控制第三供料机构间断式向反应釜内注入消泡剂,消泡剂的注入量在记录时,进行累计式记录,记录的质量数据为c1,c2…cn;

每注入一次消泡剂,反应釜内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并进行烘烤实验,如此多次逐步添加消泡剂,每添加一次消泡剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后切面内不出现孔隙,达标时的调试涂料内的消泡剂质量数据c

通过上述技术方案,该方法首先向反应釜内注入基本重量份的树脂原料、溶剂、乳化剂、润湿分散剂、消泡剂、颜料,并充分搅拌混合,混合后形成第一调试涂料,对第一调试涂料的各项性能单独进行监测,在某一项性能出现不合格的情况时,针对该不合格的性能,对应的逐步添加对应的原料,直到该项性能监测合格后,然后针对另一项性能对应的原料进行逐步调试,如此循环,直到涂料的各项性能均合格为止,该方法针对不同原料的属性进行逐项性能监测,监测的目的性较强,而且,逐项添加原料的方式,可以实现原料配比的较高精度调节;

另外,该方法采用涂料层外观以及使用环境的同步监测,既可以对涂料的实际形态进行初步监测,也可以对涂料使用后的效果进行监测,本申请将涂料的实时性能监测与涂料的调试系统结合在一起,根据涂料的各项性能变化,来反向改变涂料中各项原料的添加量,涂料的性能监测与调试系统相辅相成,原料添加量调整比较明确。

进一步,乳化剂质量数据a

每调节一次温度数据后,反应釜内原料进行充分搅拌,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并进行烘烤实验,如此多次逐步调节温度数据,每调节一次温度数据,即进行一次涂覆实验,调试涂料层在烘烤实验后处于最佳状态时,反应釜内设定的温度数据t

通过上述技术方案,涂料的树脂原料、溶剂、乳化剂、润湿分散剂、消泡剂、颜料的添加量找到目标数据后,温度控制系统对反应釜所在环境的温度进行逐步控制,在不同的温度环境下,按照各项目标数据加工得到的涂料对应的进行性能监测,性能监测后,涂料层达到最佳状态时,反应釜内设定的温度数据t

进一步,反应釜上连接有树脂原料供给管和溶剂供给管,树脂原料供给管上设有树脂原料计量泵,溶剂供给管上设有溶剂计量泵。

进一步,反应釜内设有原料搅拌机构,原料搅拌机构包括安装在反应釜顶部的第一原料搅拌电机,与第一原料搅拌电机连接的减速器,与减速器连接的第一原料搅拌轴,安装在第一原料搅拌轴上的第一原料搅拌桨叶;

第一原料搅拌电机的一侧设有第二原料搅拌电机,第二原料搅拌电机连接第二原料搅拌轴,第二原料搅拌轴上安装第二原料搅拌桨叶。

进一步,第一供料机构包括第一供料箱,连接第一供料箱和反应釜的第一供料管,第一供料管上安装第一计量泵;

第一供料箱的顶部安装第一电机,第一电机连接第一转轴,第一转轴上安装多个第一桨叶,第一桨叶位于第一供料箱内,设备投入使用后,第一电机一直处于启动状态,对第一供料箱内的原料持续搅拌,防止出现沉淀;

第二供料机构包括第二供料箱,连接第二供料箱和反应釜的第二供料管,第二供料管上安装第二计量泵;

第二供料箱的顶部安装第二电机,第二电机连接第一转轴,第二转轴上安装多个第二桨叶,第二桨叶位于第二供料箱内,设备投入使用后,第二电机一直处于启动状态,对第二供料箱内的原料持续搅拌,防止出现沉淀;

第三供料机构包括第三供料箱,连接第三供料箱和反应釜的第三供料管,第三供料管上安装第三计量泵;

第三供料箱的顶部安装第三电机,第三电机连接第三转轴,第三转轴上安装多个第三桨叶,第三桨叶位于第三供料箱内,设备投入使用后,第三电机一直处于启动状态,对第三供料箱内的原料持续搅拌,防止出现沉淀;

第四供料机构包括第四供料箱,连接第四供料箱和反应釜的第四供料管,第四供料管上安装第四计量泵;

第四供料箱的顶部安装第四电机,第四电机连接第四转轴,第四转轴上安装多个第四桨叶,第四桨叶位于第四供料箱内,设备投入使用后,第四电机一直处于启动状态,对第四供料箱内的原料持续搅拌,防止出现沉淀。

进一步,温度控制系统包括套设在反应釜外侧的保温套,保温套的内壁与反应釜的外壁之间围成保温腔,保温腔内设有温度计、液位计以及电热管,温度计、液位计以及电热管均安装在保温套的内壁上并与控制系统信号连接,保温套的底部设有与保温腔连接的供水阀。

进一步,控制系统包括:

第一执行模块,用于控制第一计量泵的开启时间;

第二执行模块,用于控制第二计量泵的开启时间;

第三执行模块,用于控制第三计量泵的开启时间;

第四执行模块,用于控制第四计量泵的开启时间;

第五执行模块,用于控制树脂原料计量泵的开启时间;

第六执行模块,用于控制溶剂计量泵的开启时间;

温度控制模块,用于控制电热管的开启时间;

逻辑处理单元,根据反应釜内原料的供给量,向各个执行模块发送指令,开启各个计量泵;

第一记录模块,用于记录第一计量泵累计供给物料的质量数据;

第二记录模块,用于记录第二计量泵累计供给物料的质量数据;

第三记录模块,用于记录第三计量泵累计供给物料的质量数据;

第四记录模块,用于记录第四计量泵累计供给物料的质量数据;

第五记录模块,用于记录树脂原料计量泵累计供给物料的质量数据;

第六记录模块,用于记录溶剂计量泵累计供给物料的质量数据;

第七记录模块,用于记录反应釜所在环境的各个温度节点的参数;

通过上述技术方案,控制系统主要是对乳化剂、润湿分散剂、消泡剂、颜料的添加量进行逐步控制,各项原料的累计添加量,都有对应的记录模块进行实时记录,在各项原料的添加量发生变化时,该种情况下的涂料配方数据,可以及时整合并导出,数据整合方便。

进一步,反应釜的底部设有调试涂料样品收集导向装置,调试涂料样品收集导向装置包括传送带,设置在传送带上设有多个工位槽,安置在工位槽内的收集桶,工位槽的底部设有第一定位器,反应釜的底部设有样品导出阀,样品导出阀的外侧设有与第一定位器匹配的第二定位器,第二定位器和样品导出阀均连接逻辑处理单元。

进一步,样板的数量为多个,多个样板在安装架上呈矩形阵列排布,样板和收集桶上均设有编号,每个收集桶对应一个样板;

安装架的底部设有驱动小车,驱动小车安置在导轨上,导轨的端部延伸到烤房内。

进一步,保温套的外侧设有控制面板,控制面板适于向控制系统发送温度调节以及物料供给量调节的指令。

通过上述技术方案,控制面板采用触屏的方式进行操作,控制面板上设有调节乳化剂、润湿分散剂、消泡剂、颜料添加量的功能窗口,同时还设有调节温度的功能窗口。

本发明的有益效果为:1.该方法在对涂料的配方进行调试时,在某一项性能出现不合格的情况时,针对该不合格的性能,对应的逐步添加对应的原料,直到该项性能监测合格后,然后针对另一项性能对应的原料进行逐步调试,如此循环,直到涂料的各项性能均合格为止,该方法针对不同原料的属性进行逐项性能监测,监测的目的性较强,而且,逐项添加原料的方式,可以实现原料配比的较高精度调节;

2.该方法对涂料层采用外观以及使用环境的同步监测,既可以对涂料的实际形态进行初步监测,也可以对涂料使用后的效果进行监测,本申请将涂料的实时性能监测与涂料的调试系统结合在一起,根据涂料的各项性能变化,来反向改变涂料中各项原料的添加量,涂料的性能监测与调试系统相辅相成,原料添加量调整比较明确;

3. 控制系统对乳化剂、润湿分散剂、消泡剂、颜料的添加量进行逐步控制,各项原料的累计添加量,都有对应的记录模块进行实时记录,在各项原料的添加量发生变化时,该种情况下的涂料配方数据,可以及时整合并导出,数据整合方便。

附图说明

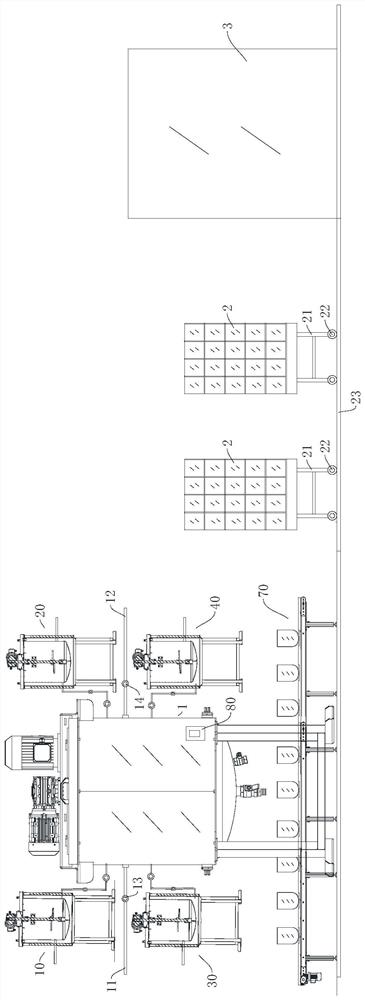

图1为本发明的加工设备的结构示意图;

图2为本发明反应釜的截面示意图;

图3为本发明反应釜与各个供料机构的连接示意图;

图4为本发明控制系统的原理示意图;

图5为本发明调试涂料样品收集导向装置的结构示意图。

附图标记说明:1、反应釜;11、树脂原料供给管;12、溶剂供给管;13、树脂原料计量泵;14、溶剂计量泵;15、第一原料搅拌电机;16、减速器;17、第一原料搅拌轴;18、第一原料搅拌桨叶;19、第二原料搅拌电机;110、第二原料搅拌轴;111、第二原料搅拌桨叶;112、样品导出阀;113、第二定位器;

2、样板;21、安装架;22、驱动小车;23、导轨;3、烤房;

10、第一供料机构;101、第一供料箱;102、第一供料管;103、第一计量泵;104、第一电机;105、第一转轴;106、第一桨叶;

20、第二供料机构;201、第二供料箱;202、第二供料管;203、第二计量泵;204、第二电机;205、第二转轴;206、第二桨叶;

30、第三供料机构;301、第三供料箱;302、第三供料管;303、第三计量泵;304、第三电机;305、第三转轴;306、第三桨叶;

40、第四供料机构;401、第四供料箱;402、第四供料管;403、第四计量泵;404、第四电机;405、第四转轴;406、第四桨叶;

50、控制系统;501、第一执行模块;502、第二执行模块;503、第三执行模块;504、第四执行模块;505、第五执行模块;506、第六执行模块;507、温度控制模块;508、逻辑处理单元;509、第一记录模块;510、第二记录模块;511、第三记录模块;512、第四记录模块;513、第五记录模块;514、第六记录模块;515、第七记录模块;

60、温度控制系统;601、保温套;602、保温腔;603、温度计;604、液位计;605、电热管;606、供水阀;

70、调试涂料样品收集导向装置;701、传送带;702、工位槽;703、收集桶;704、第一定位器;

80、控制面板。

具体实施方式

如图1所示,涂料的调试加工控制方法,包括如下步骤:

S1.向反应釜1内注入树脂原料和溶剂并持续搅拌,并记录树脂原料的注入质量为m,同时记录溶剂的注入质量为n;

S2.通过第一供料机构10向反应釜1内注入乳化剂并持续搅拌,并记录乳化剂的注入质量为a;

S3. 通过第二供料机构20向反应釜1内注入润湿分散剂并持续搅拌,并记录润湿分散剂的注入质量为b;

S4. 通过第三供料机构30向反应釜1内注入消泡剂并持续搅拌,并记录消泡剂的注入质量为c;

S5. 通过第四供料机构40向反应釜1内注入颜料并持续搅拌,并记录颜料的注入质量为d;

S6.将反应釜1内的树脂原料、溶剂、乳化剂、润湿分散剂、消泡剂、颜料充分搅拌混合,混合后形成第一调试涂料,对第一调试涂料取样,并涂覆在样板2上,对样板2上的第一调试涂料层进行观察,观察完成后,记录情况,并将涂覆第一调试涂料层后的样板2送入到烤房3内进行烘烤实验(烤房3内的温度可以设置在40-60度),烘烤时间为5-10h,然后观察第一调试涂料层的外观变化,并变化情况进行记录;

S7.对S6所反馈的第一调试涂料层变化情况进行逐个分析;

S8.若第一调试涂料层涂覆在样板表面后,出现涂料层颜色深度不达标的问题,则通过控制系统50控制第四供料机构40间断式向反应釜1内注入颜料,颜料的注入量在记录时,进行累计式记录,记录的质量数据为d1,d2…dn;

每注入一次颜料,反应釜1内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并观察颜色深度,如此多次逐步添加颜料质量,每添加一次颜料,即进行一次涂覆实验,直到颜色深度达标,颜色深度达标时的调试涂料内的颜料质量数据d

S9. 第一调试涂料层涂覆在样板2表面后,涂覆第一调试涂料层后的样板2送入到烤房3内进行烘烤实验时,若第一调试涂料层的表面出现龟裂的话,则通过控制系统50控制第一供料机构10间断式向反应釜1内注入乳化剂,乳化剂的注入量在记录时,进行累计式记录,记录的质量数据为a1,a2…an;

每注入一次乳化剂,反应釜1内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步添加乳化剂,每添加一次乳化剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后不出现龟裂,达标时的调试涂料内的乳化剂质量数据a

S10. 第一调试涂料层涂覆在样板2表面后,涂覆第一调试涂料层后的样板2送入到烤房3内进行烘烤实验时,若第一调试涂料层的表面出现颗粒凸起物的话,则通过控制系统控制第二供料机构20间断式向反应釜1内注入润湿分散剂,润湿分散剂的注入量在记录时,进行累计式记录,记录的质量数据为b1,b2…bn;

每注入一次润湿分散剂,反应釜1内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步添加润湿分散剂,每添加一次润湿分散剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后不出现颗粒凸起物,达标时的调试涂料内的润湿分散剂质量数据b

S11. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板2送入到烤房3内进行烘烤实验时,若第一调试涂料层的切面内带有孔隙的话,则通过控制系统控制第三供料机构30间断式向反应釜内注入消泡剂,消泡剂的注入量在记录时,进行累计式记录,记录的质量数据为c1,c2…cn;

每注入一次消泡剂,反应釜1内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步添加消泡剂,每添加一次消泡剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后切面内不出现孔隙,达标时的调试涂料内的消泡剂质量数据c

进一步,乳化剂质量数据a

每调节一次温度数据后,反应釜1内原料进行充分搅拌,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步调节温度数据,每调节一次温度数据,即进行一次涂覆实验,调试涂料层在烘烤实验后处于最佳状态时,反应釜内设定的温度数据t

涂料的树脂原料、溶剂、乳化剂、润湿分散剂、消泡剂、颜料的添加量找到目标数据后,温度控制系统对反应釜所在环境的温度进行逐步控制,在不同的温度环境下,按照各项目标数据加工得到的涂料对应的进行性能监测,性能监测后,涂料层达到最佳状态时,反应釜内设定的温度数据t

进一步,如图1,图2所示,反应釜1上连接有树脂原料供给管11和溶剂供给管12,树脂原料供给管11上设有树脂原料计量泵13,溶剂供给管12上设有溶剂计量泵14。

反应釜1内设有原料搅拌机构,原料搅拌机构包括安装在反应釜1顶部的第一原料搅拌电机15,与第一原料搅拌电机15连接的减速器16,与减速器16连接的第一原料搅拌轴17,安装在第一原料搅拌轴17上的第一原料搅拌桨叶18;

第一原料搅拌电机15的一侧设有第二原料搅拌电机19,第二原料搅拌电机19连接第二原料搅拌轴110,第二原料搅拌轴110上安装第二原料搅拌桨叶111。

进一步,如图3所示,第一供料机构10包括第一供料箱101,连接第一供料箱101和反应釜1的第一供料管102,第一供料管102上安装第一计量泵103;

第一供料箱101的顶部安装第一电机104,第一电机104连接第一转轴105,第一转轴105上安装多个第一桨叶106,第一桨叶106位于第一供料箱101内,设备投入使用后,第一电机104一直处于启动状态,对第一供料箱101内的原料持续搅拌,防止出现沉淀;

第二供料机构20包括第二供料箱201,连接第二供料箱201和反应釜1的第二供料管202,第二供料管202上安装第二计量泵203;

第二供料箱201的顶部安装第二电机204,第二电机204连接第一转轴205,第二转轴205上安装多个第二桨叶206,第二桨叶206位于第二供料箱201内,设备投入使用后,第二电机204一直处于启动状态,对第二供料箱201内的原料持续搅拌,防止出现沉淀;

第三供料机构30包括第三供料箱301,连接第三供料箱301和反应釜1的第三供料管302,第三供料管302上安装第三计量泵303;

第三供料箱301的顶部安装第三电机304,第三电机304连接第三转轴305,第三转轴306上安装多个第三桨叶306,第三桨叶306位于第三供料箱301内,设备投入使用后,第三电机304一直处于启动状态,对第三供料箱301内的原料持续搅拌,防止出现沉淀;

第四供料机构40包括第四供料箱401,连接第四供料箱401和反应釜1的第四供料管402,第四供料管402上安装第四计量泵403;

第四供料箱401的顶部安装第四电机404,第四电机404连接第四转轴405,第四转轴405上安装多个第四桨叶406,第四桨叶406位于第四供料箱401内,设备投入使用后,第四电机404一直处于启动状态,对第四供料箱401内的原料持续搅拌,防止出现沉淀。

进一步,温度控制系统60包括套设在反应釜1外侧的保温套601,保温套601的内壁与反应釜1的外壁之间围成保温腔602,保温腔602内设有温度计603、液位计604以及电热管605,温度计603、液位计604以及电热管605均安装在保温套601的内壁上并与控制系统50信号连接,保温套601的底部设有与保温腔603连接的供水阀606。

进一步,如图4所示,控制系统50包括:

第一执行模块501,用于控制第一计量泵103的开启时间;

第二执行模块502,用于控制第二计量泵203的开启时间;

第三执行模块503,用于控制第三计量泵303的开启时间;

第四执行模块504,用于控制第四计量泵403的开启时间;

第五执行模块505,用于控制树脂原料计量泵13的开启时间;

第六执行模块506,用于控制溶剂计量泵14的开启时间;

温度控制模块507,用于控制电热管605的开启时间;

逻辑处理单元508,根据反应釜1内原料的供给量,向各个执行模块发送指令,开启各个计量泵;

第一记录模块509,用于记录第一计量泵103累计供给物料的质量数据;

第二记录模块510,用于记录第二计量泵203累计供给物料的质量数据;

第三记录模块511,用于记录第三计量泵303累计供给物料的质量数据;

第四记录模块512,用于记录第四计量泵403累计供给物料的质量数据;

第五记录模块513,用于记录树脂原料计量泵13累计供给物料的质量数据;

第六记录模块514,用于记录溶剂计量泵14累计供给物料的质量数据;

第七记录模块515,用于记录反应釜所在环境的各个温度节点的参数;

控制系统50主要是对乳化剂、润湿分散剂、消泡剂、颜料的添加量进行逐步控制,各项原料的累计添加量,都有对应的记录模块进行实时记录,在各项原料的添加量发生变化时,该种情况下的涂料配方数据,可以及时整合并导出,数据整合方便。

进一步,如图5所示,反应釜1的底部设有调试涂料样品收集导向装置70,调试涂料样品收集导向装置70包括传送带701,设置在传送带701上设有多个工位槽702,安置在工位槽702内的收集桶703,工位槽702的底部设有第一定位器704,反应釜1的底部设有样品导出阀112,样品导出阀112的外侧设有与第一定位器704匹配的第二定位器113,第二定位器113和样品导出阀112均连接逻辑处理单元508。

样板2的数量为多个,多个样板2在安装架21上呈矩形阵列排布,样板2和收集桶703上均设有编号,每个收集桶703对应一个样板2;

安装架21的底部设有驱动小车22,驱动小车22安置在导轨23上,导轨23的端部延伸到烤房3内。

涂料加工完成后,进行取样时,传送带701带动空置的收集桶703前行,收集桶703下方的第一定位器704运行到第二定位器113正下方时,第一定位器704和第二定位器113相互信号匹配,此时,第二定位器113将信号反馈给逻辑处理单元508,逻辑处理单元508控制样品导出阀112打开,样品导出阀112将反应釜1内定量的涂料样品导入到收集桶703内,传送带701端部的人工将该收集桶703内的涂料样品涂覆在样板2上,涂料的过程中,收集桶703的编号必须与样板2的编号一致。

进一步,保温套301的外侧设有控制面板80,控制面板80适于向控制系统50发送温度调节以及物料供给量调节的指令。

其中,控制面板80采用触屏的方式进行操作,控制面板上设有调节乳化剂、润湿分散剂、消泡剂、颜料添加量的功能窗口,同时还设有调节温度的功能窗口。

进一步,本方法结合控制系统以及温度控制系统在实际操作时,具体的操作步骤如下:

步骤一、打开树脂原料计量泵13,通过树脂原料供给管11向反应釜1内注入树脂原料,同时打开溶剂计量泵14,通过溶剂供给管12向反应釜1内注入溶剂,打开第一原料搅拌电机15和第二原料搅拌电机19,对反应釜1内的基础原料进行持续搅拌,第五记录模块513记录树脂原料的注入质量为m, 第六记录模块514记录溶剂的注入质量为n;

步骤二.人工在控制面板80上通过功能窗口输入乳化剂的最低添加量(该添加量根据工人的经验判断,普通涂料都有基本的参考标准,具体数据不做公开),指令输入后,控制系统50的第一执行模块501控制第一计量泵103打开,第一供料管102向反应釜1内注入乳化剂并持续搅拌,控制系统的第一记录模块509记录乳化剂的注入质量为a;

步骤三. 人工在控制面板80上通过功能窗口输入润湿分散剂的最低添加量,指令输入后,控制系统的第二执行模块502控制第二计量泵203打开,第二供料管202向反应釜1内注入润湿分散剂并持续搅拌,控制系统的第二记录模块510记录乳化剂的注入质量为b;

步骤四. 人工在控制面板80上通过功能窗口输入消泡剂的最低添加量,指令输入后,控制系统的第三执行模块503控制第三计量泵303打开,第三供料管302向反应釜1内注入消泡剂并持续搅拌,控制系统的第三记录模块511记录消泡剂的注入质量为c;

步骤五. 人工在控制面板80上通过功能窗口输入颜料的最低添加量,指令输入后,控制系统的第四执行模块504控制第四计量泵403打开,第四供料管402向反应釜1内注入颜料并持续搅拌,控制系统的第四记录模块512记录颜料的注入质量为d;

步骤六.将反应釜1内的树脂原料、溶剂、乳化剂、润湿分散剂、消泡剂、颜料充分搅拌混合,混合后形成第一调试涂料,对第一调试涂料取样,并涂覆在样板2上,对样板2上的第一调试涂料层进行观察,观察完成后,记录情况,驱动小车将涂覆第一调试涂料层后的样板送入到烤房3内进行烘烤实验,烘烤时间为5-10h,然后观察第一调试涂料层的外观变化,并变化情况进行记录;

步骤七.对步骤六所反馈的第一调试涂料层变化情况进行逐个分析;

步骤八.若第一调试涂料层涂覆在样板表面后,出现涂料层颜色深度不达标的问题,则通过控制系统控制第四供料机构40间断式向反应釜1内注入颜料,颜料的注入量在记录时,进行累计式记录,记录的质量数据为d1,d2…dn;

每注入一次颜料,反应釜内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并观察颜色深度,如此多次逐步添加颜料质量,每添加一次颜料,即进行一次涂覆实验,直到颜色深度达标,颜色深度达标时的调试涂料内的颜料质量数据d

步骤九. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板送入到烤房3内进行烘烤实验时,若第一调试涂料层的表面出现龟裂的话,则通过控制系统控制第一供料机构10间断式向反应釜1内注入乳化剂,乳化剂的注入量在记录时,进行累计式记录,记录的质量数据为a1,a2…an;

每注入一次乳化剂,反应釜内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板上并进行烘烤实验,如此多次逐步添加乳化剂,每添加一次乳化剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后不出现龟裂,达标时的调试涂料内的乳化剂质量数据a

步骤十. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板送入到烤房3内进行烘烤实验时,若第一调试涂料层的表面出现颗粒凸起物的话,则通过控制系统控制第二供料机构20间断式向反应釜1内注入润湿分散剂,润湿分散剂的注入量在记录时,进行累计式记录,记录的质量数据为b1,b2…bn;

每注入一次润湿分散剂,反应釜1内充分搅拌后,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步添加润湿分散剂,每添加一次润湿分散剂,即进行一次涂覆实验,直到调试涂料层在烘烤实验后不出现颗粒凸起物,达标时的调试涂料内的润湿分散剂质量数据b

步骤十一. 第一调试涂料层涂覆在样板表面后,涂覆第一调试涂料层后的样板送入到烤房3内进行烘烤实验时,若第一调试涂料层的切面内带有孔隙的话,则通过控制系统控制第三供料机构30间断式向反应釜1内注入消泡剂,消泡剂的注入量在记录时,进行累计式记录,记录的质量数据为c1,c2…cn;

每调节一次温度数据后,反应釜1内原料进行充分搅拌,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步调节温度数据,每调节一次温度数据,即进行一次涂覆实验,调试涂料层在烘烤实验后处于最佳状态时,反应釜内设定的温度数据t

步骤十二.各个记录模块记录的数据通过逻辑处理单元508进行储存,同时记录模块记录的数据归零,对反应釜1内的原料进行清理,清理完成后,再次向反应釜内注入质量为m的树脂原料,同时注入质量为n的溶剂,同时按照质量数据a

每调节一次温度数据后,反应釜1内原料进行充分搅拌,即导出一次调试涂料,导出的调试涂料涂覆在新的样板2上并进行烘烤实验,如此多次逐步调节温度数据,每调节一次温度数据,即进行一次涂覆实验,调试涂料层在烘烤实验后处于最佳状态时,反应釜内设定的温度数据t

步骤十三、控制系统50得到各项原料的目标数据以及温度的目标数据后,逻辑处理单元508将目标数据整合后,可以发送到后台系统,便于后台技术人员进行审核,归档。

综上所述,该方法在对涂料的配方进行调试时,在某一项性能出现不合格的情况时,针对该不合格的性能,对应的逐步添加对应的原料,直到该项性能监测合格后,然后针对另一项性能对应的原料进行逐步调试,如此循环,直到涂料的各项性能均合格为止,该方法针对不同原料的属性进行逐项性能监测,监测的目的性较强,而且,逐项添加原料的方式,可以实现原料配比的较高精度调节;

该方法对涂料层采用外观以及使用环境的同步监测,既可以对涂料的实际形态进行初步监测,也可以对涂料使用后的效果进行监测,本申请将涂料的实时性能监测与涂料的调试系统结合在一起,根据涂料的各项性能变化,来反向改变涂料中各项原料的添加量,涂料的性能监测与调试系统相辅相成,原料添加量调整比较明确;

控制系统对乳化剂、润湿分散剂、消泡剂、颜料的添加量进行逐步控制,各项原料的累计添加量,都有对应的记录模块进行实时记录,在各项原料的添加量发生变化时,该种情况下的涂料配方数据,可以及时整合并导出,数据整合方便。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 加工轴调试方法、加工轴调试设备和可读存储介质

- 一种储能电站分系统调试结构、调试控制方法和调试方法