一种级间无返混转盘分散萃取装置及其应用

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及液液萃取分离技术领域,具体涉及一种级间无返混转盘分散萃取装置及其应用。

背景技术

液液萃取单元在化工、冶金、食品、环保、医药、生物、核工业等领域有广泛的应用。液液萃取原理是将原溶液中的溶质转移到萃取相中,从而将溶质从原溶液中分离出来。

液液萃取设备有两类:一类为无外加能量,另一类为有外加能量。工业上液液萃取设备种类繁多,性能差别很大。如混合澄清槽比负荷为0.2~1m

为了将液滴破碎提高萃取速率,工业上常采用有外加能量的萃取塔设备,其中转盘萃取塔对破碎液滴效果较好。但转盘萃取塔存在明显的缺点:(1)返混严重,对于大型的塔有高达90%的塔高被返混抵消;(2)塔的比负荷小;(3)放大效应严重,设计困难(参考文献:费维扬.萃取塔设备研究和应用的若干新进展[J].化工学报,2013,64(1):44-51)。

发明内容

针对上述技术问题以及本领域存在的不足之处,本发明提供了一种级间无返混转盘分散萃取装置,一方面强化转盘萃取的优点,强化液滴破碎能力,提高萃取塔效率,另一方面克服萃取塔缺点,避免级间返混,增大塔的比负荷,减小放大效应。

一种级间无返混转盘分散萃取装置,包括塔体,塔体内设有转轴和多个纵向布置的导流管,导流管外侧壁通过环形的级间隔板与塔体内侧壁固定连接,级间隔板将塔体内部分隔为纵向分布的多个萃取级;

相邻导流管之间为混合萃取区,转轴穿过导流管且转轴上位于混合萃取区的位置设置分散盘;在一个萃取级中,混合萃取区、导流管与塔体内侧壁之间的环隙为轻重相分离区;混合萃取区与轻重相分离区连通;

导流管的上、下两面均设置环形导流板,上、下环形导流板中心分别开口形成轻相出口、重相出口,轻相出口、重相出口的口径均分别小于与之相邻的分散盘的直径;

导流管的侧面位于与之相连的级间隔板的上方、下方分别设置重相进口、轻相进口;萃取级的轻重相分离区底部与下方的导流管的重相进口连通,顶部与上方的导流管的轻相进口连通;

导流管内部设有弧形导流板,弧形导流板通过连接板与导流管内侧壁固定连接;

导流管内,弧形导流板所围成的区域为轻重相二次分离区,其上方为与轻相进口、轻相出口连通的轻相导流通道,下方为与重相进口、重相出口连通的重相导流通道。

为了达到本发明目的,采用外加机械能于分散盘,通过转轴使分散盘高速旋转以强化液滴破碎能力,提高萃取塔萃取效率;通过设计轻重相导流通道避免级间返混,通过分散盘旋转产生的泵吸效应增大塔的比负荷,通过结构设计减少沟流,提高轻重相的有效混合,避免级间返混等,以此减小放大效应。

轻相出口、重相出口的口径均分别小于与之相邻的分散盘的直径,可使轻相、重相进入混合萃取区时靠近分散盘中心,进而可在分散盘的转动、离心作用下向外甩出的过程中充分混合萃取。

轻重相二次分离区内,由于转轴的旋转作用产生离心场,使轻重相得到进一步分离,该区内的轻相会上升进入轻相导流通道,重相会下降进入重相导流通道,避免返混。

在一优选例中,所述的级间无返混转盘分散萃取装置,轻重相分离区内设有若干个沿周向均匀布置的用于阻止流体旋转的挡板,其功能包括进一步提高两相之间的相对速度,从而提高传质效率。

在一优选例中,所述的级间无返混转盘分散萃取装置,挡板可带孔(如网状板等)或不带孔。

挡板数量可根据塔径大小设计。在一优选例中,所述的级间无返混转盘分散萃取装置,挡板数量为2~10个。

重相进口、轻相进口的数量可根据塔径大小设计。在一优选例中,所述的级间无返混转盘分散萃取装置,重相进口、轻相进口分别独立为1~6个。

在一优选例中,所述的级间无返混转盘分散萃取装置,重相进口、轻相进口分别独立沿周向均匀布置。

分散盘功能包括将从上一级轻重相分离区的重相出口下来的重相液体和从下一级轻重相分离区的轻相出口上升的轻相液体在离心力作用下输送到分散盘外周进行分散混合萃取。由于分散混合传质主要发生在分散盘外周区域附近,因此这种萃取塔可以有效避免放大的问题。分散盘的另一个功能是将上方的重相和下方的轻相抽吸过来,提高轻、重相的流动速度,进而提高塔的处理能力。

在一优选例中,所述的级间无返混转盘分散萃取装置,分散盘包括周边带或不带分散翅片的圆盘、涡轮等。

要合理设计分散盘的直径和转速,以将分散相充分分散成小液滴提高传质速度,但液滴又不能太小避免出现轻重两相分离困难。所述的级间无返混转盘分散萃取装置,塔体塔径与分散盘直径之比优选为1.5~5:1,进一步优选为2~3.5:1,分散盘的转速优选为500~1400rpm,进一步优选为700~1000rpm。

轻重相导流通道设计以减少流动阻力,同时避免级间返混为准则,流体通过导流通道的速度优选为0.001~0.2m/s,进一步优选为0.01~0.1m/s。

本发明的级间无返混转盘分散萃取装置可应用于化工、冶金、食品、环保、医药、生物、核工业等领域的液液萃取分离。

本发明还提供了所述的级间无返混转盘分散萃取装置在液液萃取中的应用,级间无反混现象,具体的:

导流管内,重相经重相导流通道从重相出口进入下方的混合萃取区,其中夹带的轻相经轻重相二次分离区进入上部的轻相导流通道;轻相经轻相导流通道从轻相出口进入上方的混合萃取区,其中夹带的重相经轻重相二次分离区进入下部的重相导流通道;

混合萃取区内,来自于上方导流管的重相和来自于下方导流管的轻相在分散盘的旋转分散作用下混合传质、萃取,形成的混合液经混合萃取区进入轻重相分离区,并在轻重相分离区内由于重力作用轻重相分离;

轻重相分离区内,轻相经轻相进口进入上一级萃取级轻相导流通道,重相经重相进口进入下一级萃取级的重相导流通道。

作为一个总的发明构思,本发明还提供了一种所述的级间无返混转盘分散萃取装置进行液液萃取的方法,导流管内,重相经重相导流通道从重相出口进入下方的混合萃取区,其中夹带的轻相经轻重相二次分离区进入上部的轻相导流通道;轻相经轻相导流通道从轻相出口进入上方的混合萃取区,其中夹带的重相经轻重相二次分离区进入下部的重相导流通道;流体通过重相导流通道、轻相导流通道的轴向速度为0.001~0.2m/s;

混合萃取区内,来自于上方导流管的重相和来自于下方导流管的轻相在分散盘的旋转分散作用下混合传质、萃取,形成的混合液经混合萃取区进入轻重相分离区,并在轻重相分离区内由于重力作用轻重相分离;分散盘的转速为500~1400rpm;

轻重相分离区内,轻相经轻相进口进入上一级萃取级轻相导流通道,重相经重相进口进入下一级萃取级的重相导流通道。

本发明的级间无返混转盘分散萃取装置具有以下特点:

1.将导流管内的轻重两相通过各自的导流通道定向引导到与之相邻的两个分散盘的上下两侧,离开分散盘时轻重两相能充分接触,避免了一般转盘萃取塔走短路现象,提高了传质效率。

2.轻重两相充分接触传质后,在混合萃取区中分离,在混合萃取区中流速较低,可以避免严重的夹带现象,因而也避免了严重的返混现象。

3.轻相进入导流通道后,在轻重相二次分离区的旋转流场的作用下,轻相中夹带的少量重相进一步被分离出来进入重相导流通道;同样,重相进入导流通道后,在轻重相二次分离区的旋转流场的作用下,重相中夹带的少量轻相进一步被分离出来进入轻相导流通道。因此本发明装置可以基本避免级间返混现象。

4.轻相通过轻相导流通道进入上一个萃取级,而重相通过重相导流通道进入下一个萃取级,轻重相流动相互之间没有影响,这个特点极大提高的萃取的生产能力。

5.由于分散混合传质主要发生在分散盘外周区域附近,因此这种萃取塔可以有效避免放大的问题。

6.综上所述,本发明的萃取装置具有级间无返混,萃取效率高,生产能力大,无严重放大问题等优点。

本发明与现有技术相比,主要优点包括:本发明萃取装置的比负荷在萃取塔类设备中大大提高,比负荷与离心器相当,即比负荷达到40m

附图说明

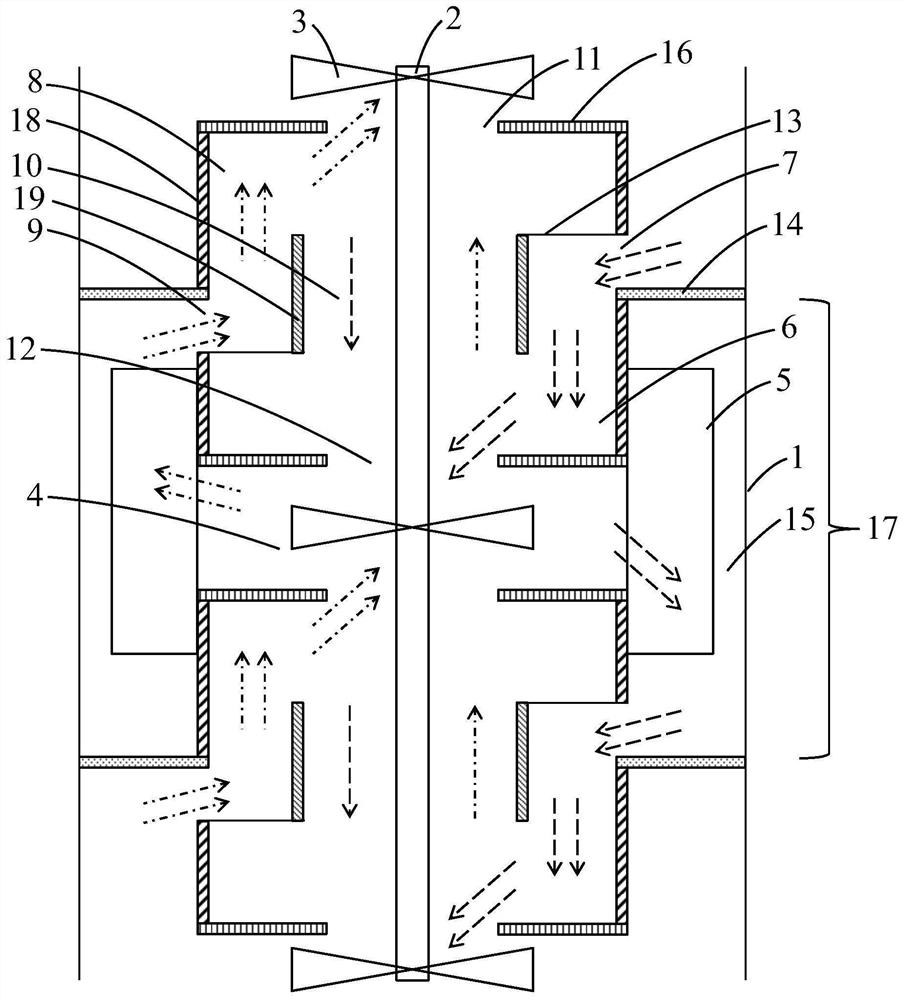

图1为实施例级间无返混转盘分散萃取装置的纵向剖面结构示意图;

图中:短划线箭头代表重相流向,点划线箭头代表轻相流向,1-塔体,2-转轴,3-分散盘,4-混合萃取区,5-挡板,6-重相导流通道,7-重相进口,8-轻相导流通道,9-轻相进口,10-轻重相二次分离区,11-轻相出口,12-重相出口,13-连接板,14-级间隔板,15-轻重相分离区,16-环形导流板,17-萃取级,18-导流管,19-弧形导流板。

具体实施方式

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

如图1所示,本实施例的级间无返混转盘分散萃取装置,包括塔体1,塔体1内设有转轴2和多个纵向布置的导流管18,导流管18外侧壁通过环形的级间隔板14与塔体1内侧壁固定连接,级间隔板14将塔体1内部分隔为纵向分布的多个萃取级17。

相邻导流管18之间为混合萃取区4,转轴2穿过导流管18且转轴2上位于混合萃取区4的位置设置分散盘3;在一个萃取级17中,混合萃取区4、导流管18与塔体1内侧壁之间的环隙为轻重相分离区15;混合萃取区4与轻重相分离区15连通。

导流管18的上、下两面均设置环形导流板16,上、下环形导流板16中心分别开口形成轻相出口11、重相出口12,轻相出口11、重相出口12的口径均分别小于与之相邻的分散盘3的直径。

导流管18的侧面位于与之相连的级间隔板14的上方、下方分别设置重相进口7、轻相进口9;萃取级17的轻重相分离区15底部与下方的导流管18的重相进口7连通,顶部与上方的导流管18的轻相进口9连通。

导流管18内部设有弧形导流板19,弧形导流板19通过连接板13与导流管18内侧壁固定连接。

导流管18内,弧形导流板19所围成的区域为轻重相二次分离区10,其上方为与轻相进口9、轻相出口11连通的轻相导流通道8,下方为与重相进口7、重相出口12连通的重相导流通道6。

轻重相分离区15内设有若干个沿周向均匀布置的用于阻止流体旋转的挡板5。挡板5可带孔(如网状板等)或不带孔。挡板数量可根据塔径大小设计,如2~10个。

在一个导流管18中,重相进口7、轻相进口8的数量可根据塔径大小设计,如分别独立为1~6个,且重相进口7、轻相进口9可分别独立沿周向均匀布置。

分散盘3包括周边带或不带分散翅片的圆盘、涡轮等。

塔体1塔径与分散盘3直径之比为1.5~5:1。

本实施例的级间无返混转盘分散萃取装置应用于液液萃取时,级间无反混现象,具体的:

导流管18内,重相经重相导流通道6从重相出口12进入下方的混合萃取区4,其中夹带的轻相经轻重相二次分离区10进入上部的轻相导流通道8;轻相经轻相导流通道8从轻相出口11进入上方的混合萃取区4,其中夹带的重相经轻重相二次分离区10进入下部的重相导流通道6;流体通过重相导流通道6、轻相导流通道8的轴向速度为0.001~0.2m/s;

混合萃取区4内,来自于上方导流管18的重相和来自于下方导流管18的轻相在分散盘3的旋转分散作用下混合传质、萃取,形成的混合液经混合萃取区4进入轻重相分离区15,并在轻重相分离区15内由于重力作用轻重相分离;分散盘3的转速为500~1400rpm;

轻重相分离区15内,轻相经轻相进口9进入上一级萃取级17轻相导流通道8,重相经重相进口7进入下一级萃取级17的重相导流通道6。

利用上述级间无返混转盘分散萃取装置具体进行以下应用,如无特殊说明,流体通过导流通道的速度均指轴向速度,轻相组成为含苯甲酸质量百分率为0.0833%的白油溶液,重相为水。

应用例1

萃取塔塔径与分散盘直径之比为2.5:1。分散盘转速为500rpm。轻相通过导流通道的速度0.0024m/s,重相通过导流通道的速度0.0059m/s。比负荷为37.7m

应用例2

萃取塔塔径与分散盘直径之比为2.5:1。分散盘转速为700rpm。轻相通过导流通道的速度0.0024m/s,重相通过导流通道的速度0.0059m/s。比负荷为37.7m

应用例3

萃取塔塔径与分散盘直径之比为2.5:1。分散盘转速为900rpm。轻相通过导流通道的速度0.0024m/s,重相通过导流通道的速度0.0059m/s。比负荷为37.7m

应用例4

萃取塔塔径与分散盘直径之比为2.5:1。分散盘转速为900rpm。轻相通过导流通道的速度0.003m/s,重相通过导流通道的速度0.0059m/s。比负荷为40.4m

应用例5

萃取塔塔径与分散盘直径之比为2.5:1。分散盘转速为900rpm。轻相通过导流通道的速度0.0063m/s,重相通过导流通道的速度0.0059m/s。比负荷为55.2m

应用例6

萃取塔塔径与分散盘直径之比为3.5:1。分散盘转速为500rpm。轻相通过导流通道的速度0.0028m/s,重相通过导流通道的速度0.0057m/s。比负荷为39.7m

应用例7

萃取塔塔径与分散盘直径之比为3.5:1。分散盘转速为700rpm。轻相通过导流通道的速度0.0028m/s,重相通过导流通道的速度0.0057m/s。比负荷为39.7m

应用例8

萃取塔塔径与分散盘直径之比为3.5:1。分散盘转速为900rpm。轻相通过导流通道的速度0.0028m/s,重相通过导流通道的速度0.0057m/s。比负荷为39.7m

应用例9

萃取塔塔径与分散盘直径之比为3.5:1。分散盘转速为900rpm。轻相通过导流通道的速度0.0031m/s,重相通过导流通道的速度0.0061m/s。比负荷为43.8m

应用例10

萃取塔塔径与分散盘直径之比为3.5:1。分散盘转速为900rpm。轻相通过导流通道的速度0.0065m/s,重相通过导流通道的速度0.0061m/s。比负荷为56.9m

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,或应用于其它液液萃取体系中,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 无“返混”内耦合萃取-反萃分离装置

- 一种装有级间转动挡板的转盘萃取塔