一种难选细粒矿物浮选分离过程强化系统及强化方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及难选细粒矿物浮选技术领域,尤其涉及一种难选细粒矿物浮选分离过程强化系统及强化方法。

背景技术

矿产资源是发展国民经济、保障国家安全的物质基础。当前,我国正处于高质量发展阶段,对矿产资源的需求仍处于高位,主要战略性矿产资源对外依存度不断攀升,矿产资源安全在国家综合安全及资源安全领域占据的地位日益显现。浮选是矿物分选的有效方法之一,具有分选效率高,对细粒级矿物分选效果明显等特点。随着矿产资源的开发利用,矿产资源呈现出“贫、细、杂”的特点,难选细粒矿物浮选成为矿产资源开发的重要内容。

浮选是一种依据目的矿物与脉石矿物表面的疏水性差异对两者进行分离的方法。目前对于难选细粒矿物的分选来说,为实现对矿物的有效回收,分选过程常常需要细磨以实现矿物的有效解离。而细磨过程中,一些易泥化的脉石矿物容易成为粒度极小的微细粒颗粒,容易随水流夹带进入到精矿中造成精矿污染。夹带问题已成为制约难选细粒矿物浮选分离、开发利用的重要难题。

目前难选细粒矿物浮选研究主要集中在三个方面:浮选工艺、浮选设备和浮选药剂。浮选工艺通常是通过增大微细粒表观直径来强化浮选,比如载体浮选;浮选设备通常是研发新设备或改进现有设备,增大气泡与目的矿物之间黏附碰撞的概率或者减少微细粒脉石矿物夹带现象;浮选药剂通常是研发新药剂,改变目的矿物或脉石矿物表面疏水性,使两者选择性分离。然而,夹带调控手段并未实现重大突破,目前最为有效、已有工业化应用的手段是利用已有百年历史的柱浮选技术,但该技术多用于精选过程,具有局限性。

发明内容

鉴于上述的分析,本发明旨在提供一种难选细粒矿物浮选分离过程强化方法,用以解决利用现有的浮选设备以及浮选药剂对难选细粒矿物浮选时夹带现象严重的技术问题。

本发明的目的主要是通过以下技术方案实现的:

一方面,本发明提供了一种难选细粒矿物浮选分离过程强化系统,包括浮选装置和机械振动装置;

浮选装置包括位于上方的精选区和位于下方的捕收区;靠近捕收区的顶部位置处设有矿浆给料口,靠近捕收区的底部位置处设有气体发生器连接口;机械振动装置用于使精选区与捕收区的分界面处的液面产生上下振动,从而降低脉石夹带以及强化连生体脱附。

在一种可能的设计中,机械振动装置包括激振器和孔筛振片;孔筛振片设于精选区与捕收区的分界面处;激振器通过其底部设置的传动杆与孔筛振片固定连接,激振器能够带动孔筛振片在浮选装置内上下振动。

在一种可能的设计中,孔筛振片为圆形振片,圆形振片上设有多个筛孔;孔筛振片的外径小于等于浮选装置的内径。

另一方面,本发明还提供了一种难选细粒矿物浮选分离过程强化方法,采用上述的强化系统,该强化方法包括以下步骤:

S1、对待浮选样品进行预处理,得到待浮选矿物;

S2、将待浮选矿物经矿物给料口给入浮选装置内;

S3、开启气泡发生器;

S4、启动机械振动装置,同时打开浮选装置顶部的冲淋水,得到第一次浮选精矿和尾矿。

进一步地,还包括S5步骤;

S5、根据工艺要求,对第一次浮选精矿进行第二次浮选和第三次浮选,得到浮选精矿。

进一步地,在S1步骤中,预处理包括:

S11、制备矿浆,并调整矿浆的pH值;

S12、向矿浆中加入调控药剂并进行搅拌;

S13、向矿浆中加入捕收剂并进行搅拌;

S14、向矿浆中加入起泡剂并进行搅拌,得到待浮选矿物。

进一步地,在S11步骤中,利用pH调整剂调整矿浆的pH值。

进一步地,pH调整剂为石灰石。

进一步地,在S11步骤中,利用石灰石调整pH值后,矿浆的pH值为9.0-9.5。

进一步地,在S13步骤中,捕收剂为脂肪酸类捕收剂。

与现有技术相比,本发明至少可实现如下有益效果之一:

(1)本发明通过将浮选装置与机械振动装置相结合,使机械振动装置在浮选装置的精选区与捕收区的分界面处产生一定的振动幅度,能够减少脉石颗粒进入精选区内,从而降低脉石颗粒的夹带。

(2)本发明将孔筛振片上筛孔的直径控制在2-3mm范围内,能够保证粒径过大的气泡无法穿过筛孔并被破裂,从而保证形成气泡大小均匀的气泡层,减少了气泡间兼并破裂的可能性,利于浮选。

(3)本发明的难选细粒矿物通常伴有连生体的存在,在孔筛振片的上下振动过程中,部分连生体矿物能够与目的矿物分离开,从而强化连生体脱附,进而强化难选细粒矿物的浮选过程。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

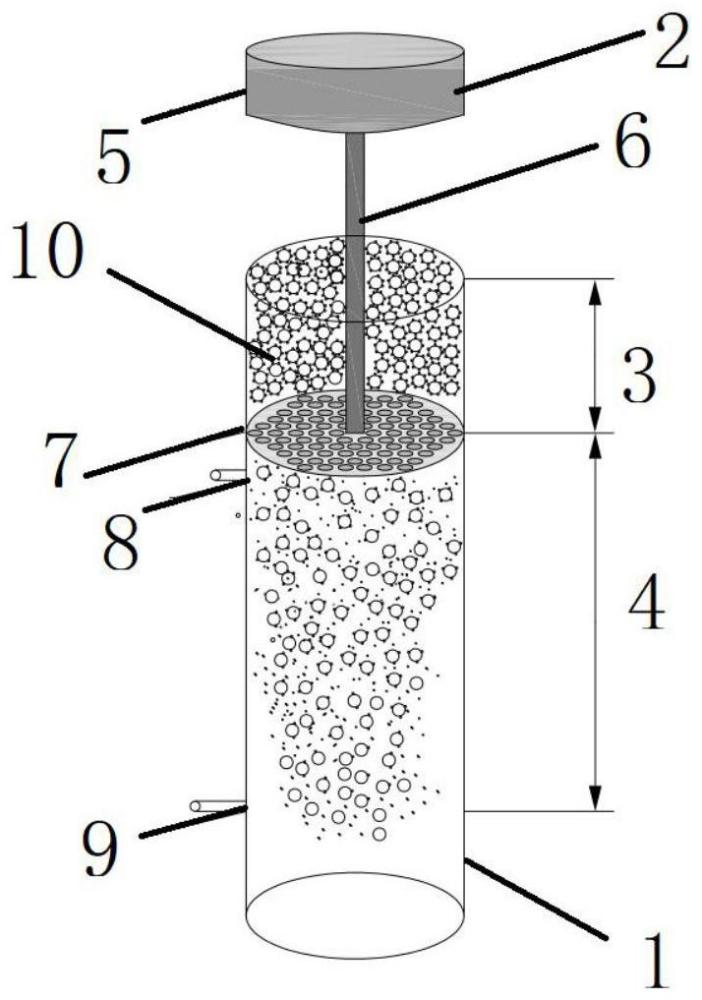

图1为本发明提供的难选细粒矿物浮选分离过程强化系统的结构示意图;

图2为孔筛振片的结构示意图;

图3为本发明实施例1提供的难选细粒矿物浮选分离过程强化方法的流程示意图;

图4为本发明的实施例2提供的难选细粒矿物浮选分离过程强化方法的流程示意图。

附图标记:

1-浮选装置;2-振动装置;3-精选区;4-捕收区;5-激振器;6-传动杆;7-孔筛振片;8-矿浆给料口;9-气体发生器;10-泡沫层。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

一方面,本发明提供了一种难选细粒矿物浮选分离过程强化系统,如图1所示,该强化系统包括浮选装置1和机械振动装置2;其中,浮选装置1包括设于上方的精选区3和设于下方的捕收区4;靠近捕收区4的顶部位置处设有矿浆给料口8,靠近捕收区4的底部位置处设有气体发生器9连接口;机械振动装置2用于使精选区3与捕收区4的分界面处的液面产生上下振动,从而降低脉石夹带以及强化连生体脱附。

具体地,本发明的浮选装置1包括精选区3和捕收区4,其中,精选区3位于捕收区4的上方,两者的分界面为气泡-矿浆相界面,机械振动装置2用于使气泡-矿浆相界面处产生一定幅度的上下振动;矿浆给料口8设于捕收区4内且靠近捕收区4顶部位置处,矿浆给料口8位于气体发生器9连接口的上方;当需要向捕收区4内通入气泡时,开启气泡发生器,气泡发生器产生的气泡通过气体发生器9连接口进入捕收区4底部并由下向上运动,而从矿浆给料口8通入的矿浆向下流动,此时,矿浆中的脉石颗粒与气泡发碰撞并粘附在气泡上,气泡在浮力作用下自由上升,矿物颗粒则在自身重力与水流曳力的作用下,或下降或随水流夹带上升;当粘附在气泡上的脉石颗粒上升至气泡-矿浆相界面时,由于机械振动装置2的振动作用,气泡受到振动后会发生破裂,气泡上粘附的脉石颗粒由于受到自身重力的作用便沉降下来,如此,避免脉石颗粒进入精选区3内的泡沫层10,从而有效减少脉石夹带,最终强化浮选过程。

与现有技术相比,本发明通过将浮选装置1与机械振动装置2相结合,使机械振动装置2在浮选装置1的精选区3与捕收区4的分界面处产生一定的振动幅度,能够减少脉石颗粒进入精选区3内,从而降低脉石颗粒的夹带。

需要说明的是,上述夹带是指均匀分散在矿浆中的脉石颗粒,被气泡间的液膜夹带,在浮选过程中进入泡沫层10的现象。

为了进一步提高难选细粒矿物的浮选效果,如图1所示,本发明的机械振动装置2包括激振器5和孔筛振片7;激振器5通过其底部设置的传动杆6与孔筛振片7固定连接,激振器5能够带动孔筛振片7在浮选装置1内上下振动。

具体地,上述孔筛振片为圆形振片,孔筛振片的中心处设有安装孔;传动杆6的一端与激振器5固定连接,另一端与孔筛振片7的安装孔可拆卸连接,激振器5设于浮选装置1的上方,激振器5能够通过传动杆6带动孔筛振片7在精选区3与捕收区4的分界处上下振动,筛孔振片上设有多个筛孔。

需要说明的是,矿浆中的脉石颗粒在浮选过程中会受到颗粒自身的重力和流体曳力(指脉石颗粒与由气泡上升带来的上升水流相对运动时所产生的流体曳力)的作用;当脉石颗粒粒度较大,所受重力大于流体曳力时,脉石颗粒便会沉降到浮选槽底部,成为尾矿;当脉石颗粒粒度较小时,所受重力小于流体曳力时,脉石颗粒便会随水流夹带进入精矿中,从而降低精矿品位,恶化浮选指标。当脉石颗粒足够小时,可认为脉石颗粒均匀分散于水中,脉石颗粒相对于水不会产生沉降,此时水回收率与夹带脉石回收率相等。

需要解释的是,上述水回收率是指精矿中水质量与原矿中水质量之比,夹带脉石回收率是指精矿中脉石质量与原矿中脉石质量之比。

现有技术中并未设置本发明的机械振动装置2,因而矿浆泡沫相界面区域的气泡不易发生兼并破裂,脉石颗粒随水流经过气泡-矿浆相界面(指精选区3与捕收区4的分界面),进入气泡之间的空隙中,即气泡均匀分布在泡沫层10,并随气泡一起被刮起进入精矿中,因此,现有技术中脉石颗粒的夹带现象比较严重。

与现有技术相比,本发明通过设置筛孔振片能够选出粒径合适的气泡,使气泡均匀分布,减少气泡破裂兼并的可能性。

现有技术中,当未设置机械振动装置2时,根据流体动力学连续性方程,脉石颗粒随水流由矿浆泡沫相界面区域进入泡沫层10后,脉石颗粒的接触面由矿浆泡沫相界面变为气泡之间的空隙,即脉石颗粒的接触面变小,水流速度增大,也即夹带脉石颗粒的水流在相界面处速度最小,进入泡沫层10后速度变大。

上述流体动力学连续性方程为:ρAU=常数,式中ρ为流体密度,在此浮选环境中,可认为矿样是均匀分布在水流中的,即矿浆为密度均匀的液体,即在浮选过程中ρ不变;A为流体流动时通过的面积,脉石颗粒随水流经过相界面进入泡沫层10时,接触面由相界面变为气泡之间的空隙,即接触面变小;U为流体流动速度。根据ρAU=常数,流体流动时通过的面积A在经过相界面后减小,而流体流动时的流动速度U在经过矿浆泡沫相界面后增大。

由于脉石颗粒所受到的曳力与水流速度成正比,则脉石颗粒在矿浆泡沫相界面区域受到的曳力最小,其进入泡沫层10后受到的曳力增大,就更难以沉降,因此,本发明在矿浆-泡沫相界面处设置机械振动装置2,通过机械振动装置2的孔筛振片7在矿浆-泡沫相界面处产生一定幅度的上下振动,上下振动时对气泡会产生力的作用,气泡很容易破裂,气泡破裂之后,夹在液膜间的水也会受到一定的冲击,阻碍水流继续向上,因此,设置孔筛振片7能够降低水流速度,进而脉石颗粒收到的曳力也会减小,而当脉石颗粒所受曳力小于脉石颗粒自身重力时,脉石颗粒便会沉降下来,进而避免脉石颗粒进入泡沫层10中,从而效减少脉石夹带。

需要说明的是,浮选装置1包括圆柱状的浮选柱。当浮选装置采用圆柱状的浮选柱时,与浮选柱对应的孔筛振片7为圆形振片,孔筛振片7上设有多个尺寸相等的筛孔;孔筛振片7的外径小于等于浮选装置1的内径;例如,选用0.5L浮选装置1,浮选装置1内径为45mm,孔筛振片7外径为43mm。

需要强调的是,如图2所示,本发明的孔筛振片7上的多个筛孔为正六边形蜂窝状孔群。

与现有技术相比,本发明将孔筛振片上的筛孔设置成正六边形蜂窝状孔群的分布方式,目的是确保孔筛振片7在矿浆-泡沫层相界面处上下振动时,对气泡产生均匀的泡沫振荡力,避免产生局部区域的气泡升浮偏差。

需要说明的是,浮选装置1还包括外观呈矩形状的浮选槽,当浮选装置1采用浮选槽时,与浮选槽对应的孔筛振片7的形状为矩形;孔筛振片上的筛孔呈矩形状均匀设置,筛孔的尺寸与圆形的孔筛振片7上的筛孔尺寸相同。需要说明的是,为了使带有目的矿物的气泡能够通过孔筛振片7进入泡沫层10,孔筛振片7上的筛孔不宜过小;同时为了起到振荡泡沫层10的作用,孔筛振片7上的筛孔不宜过大,因此,本发明将孔筛振片7上筛孔的直径控制在2-3mm范围内,以保证粒径过大的气泡无法穿过筛孔并被破裂,进而形成气泡大小均匀的气泡层,减少了气泡间兼并破裂的可能性,利于浮选。

需要注意的是,孔筛振片7上相邻的筛孔之间的最小间距的大小为筛孔直径的1/3-1/4;若该间距过大,容易将大部分气泡阻拦下来,进而会大大降低选别产率;若该间距过小,则对阻拦气泡作用微弱,降低选别效率。本发明将孔筛振片7上相邻的筛孔之间的最小间距控制为筛孔直径的1/3-1/4,利于浮选。

需要强调的是,本发明的难选细粒矿物通常伴有连生体的存在,在孔筛振片7的上下振动过程中,部分连生体矿物也能与目的矿物分离开,即机械振动能够实现强化连生体脱附,进而强化难选细粒矿物的浮选过程。

另一方面,本发明还提供了一种难选细粒矿物浮选分离过程强化方法,采用上述的强化系统,该强化方法包括以下步骤:

S1、对待浮选样品进行预处理,得到待浮选矿物;

在S1步骤中,预处理包括以下过程:

S11、制备矿浆,并调整矿浆的pH值;

在上述S11步骤中,利用石灰石调整矿浆的pH值,加入石灰石后搅拌1分钟至矿浆的pH值为9.0-9.5。

将矿浆的pH调整为弱碱性的目的是:一方面便于后续加入的调控药剂硅烷氧基修饰超支化聚合物与硅酸盐类脉石矿物作用;另一方面便于后续加入的捕收剂与目的矿物作用,从而为后续浮选提供良好的浮选环境。

S12、向矿浆中加入调控药剂并进行搅拌;

在上述S12步骤中,加入的调控药剂为硅烷氧基修饰超支化聚合物,硅烷氧基修饰超支化聚合物的加入量为50-200g/t矿浆,加入后搅拌2分钟。

需要说明的是,硅烷氧基修饰超支化聚合物能够与矿浆中的硅酸盐类脉石矿物作用,形成聚合物-硅酸盐脉石矿物絮聚体;而该聚合物-硅酸盐脉石矿物絮聚体不仅粒度较于原先微细粒脉石矿物更大,且具有更好的亲水性能,便于沉降;

S13、向矿浆中加入捕收剂并进行搅拌;

在上述S13步骤中,捕收剂为脂肪酸类捕收剂,加入脂肪酸类捕收剂的目的是改变目的矿物颗粒表面物理化学性质,以提高目的矿物颗粒可浮性。

S14、向矿浆中加入起泡剂并进行搅拌,得到待浮选矿物。

在上述S14步骤中,加入起泡剂的目的是降低水的表面张力以便于形成泡沫。

S2、将待浮选矿物经矿物给料口给入浮选装置1内;

S3、开启气泡发生器;

在上述S3步骤中,经矿浆给料口8进入的矿浆与气泡发生器产生的气泡在浮选装置1的捕收区4内逆向流动,气泡与矿物颗粒碰撞并黏附,气泡在浮力作用下自由上升,矿物颗粒则在自身重力与水流曳力的综合作用下,或下降或随水流夹带上升。此时,粒度较大、密度也较大的矿物颗粒则会下降,下降的矿物颗粒与上升的气泡在捕收区4接触碰撞,疏水性的目的矿物颗粒由于其表面特性与气泡发生碰撞黏附,附着在气泡表面形成矿化气泡,而亲水性的大脉石矿物颗粒则继续沉降到矿浆底部,成为尾矿;粒度较小、密度也较小的脉石矿物颗粒则易随水流夹带上升。矿化气泡继续上升进入精选区3,并在浮选装置1的精选区3内聚集形成矿化泡沫层10,随水流夹带的微细粒脉石矿物也会上升到矿化泡沫层10。

S4、启动机械振动装置2,同时打开浮选装置1顶部的冲淋水,得到第一次浮选精矿和尾矿;

在上述S4步骤中,启动激振器5,激振器5通过传动杆6带动孔筛振片7产生上下方向的振动,孔筛振片7的振动频率为15-25Hz,振幅为0.02-0.08mm,利用激振器5激发孔筛振片7振动,进而诱导浮选装置1内的矿浆-泡沫相界面发生泡沫震荡;同时,打开冲淋水,泡沫层10在冲淋水的作用下,被夹带的脉石颗粒从泡沫层10脱落,两者协同作用,达到有效降低微细粒脉石颗粒夹带的效果。

需要说明的是,可根据指标要求对得到的第一次浮选精矿和尾矿分析处理,即还包括S5步骤,S5、对第一次浮选精矿进行第二次浮选和第三次浮选,得到浮选精矿。

与现有技术相比,本发明采用机械振动装置2在气泡-矿浆相界面产生振动,减小脉石颗粒进入到泡沫层10中的可能性,而加入的硅烷氧基修饰超支化聚合物,能够与脉石矿物产生物理、化学反应,形成聚合物-脉石矿物絮聚体,沉降留在矿浆中,成为尾矿,有效减少了脉石夹带。

还需要强调是,本发明的激振器5带动孔筛振片7振动,能使目的矿物与连生体矿物分离,强化连生体脱附,进一步提高精矿品位。

需要强调的是,上述的硅烷氧基修饰超支化聚合物在一定化学条件下通过由亲水有机大分子和硅烷偶联剂化学助剂合成的一种大分子物质。其中,硅烷氧基修饰超支化聚合物的制备过程包括:

S1、称取0.1g亲水有机大分子与0.1g硅烷偶联剂后,将其转移至250ml烧杯中;

S2、往烧杯中加入100ml甲醇,加入pH调整剂NaHCO

S3、打开恒温磁力搅拌器并设置温度为70℃,将烧杯置于恒温磁力搅拌器上,恒温搅拌时间大于等于3.5h,使亲水有机大分子与硅烷偶联剂充分反应,反应完成后得所述硅烷氧基修饰超支化聚合物。

与传统有机大分子浮选调控药剂相比,本发明提供的硅烷氧基修饰超支化聚合物,能够选择性与硅酸盐类脉石矿物(即难选细粒矿物)表面硅羟基基团发生定向高效化学反应,并形成稳定的絮聚体结构,在促进细粒脉石矿物沉降的同时,还强化了脉石矿物颗粒的亲水性能,实现了对硅酸盐类脉石矿物夹带行为的靶向调控。

上述亲水有机大分子为乙烯基聚合物、聚酰胺、聚酯中的一种。该亲水有机大分子用于提高硅酸盐类脉石矿物表面的亲水性,避免硅酸盐类脉石矿物在捕收剂与起泡剂的作用下疏水改性,确保硅酸盐类脉石与气泡无黏附作用,从而使其能够留在矿浆中并成为尾矿并排出。

上述的硅烷偶联剂为含有两种不同化学性质基团的特殊结构的有机硅化合物,其结构式为:Y-R-SiX

需要说明的是,上述化学助剂甲醇作为溶剂,用于创造无水环境;当亲水有机大分子与硅烷偶联剂发生化学反应时,硅烷偶联剂上的非水解基团与亲水有机大分子发生合成反应,在亲水有机大分子活性基团上面封端修饰不同亲水硅烷偶联剂,形成硅烷氧基修饰超支化聚合物。

硅烷氧基修饰超支化聚合物的形成过程为:

其中,Y为乙烯基、氨基、环氧基、叠氮基中的一种;R为短链烷烃基,例如-CH

硅烷氧基修饰超支化聚合物的支链水解过程为:

其中,其中,Y为乙烯基、氨基、环氧基、叠氮基中的一种;R为短链烷烃基,例如-CH

在碱性条件下,硅烷氧基修饰超支化聚合物上的可水解基团发生水解,水解后能够与硅酸盐脉石矿物表面的Si-OH、Al-OH的羟基基团发生羟基脱水缩合反应并产生氢键,形成聚合物-硅酸盐脉石矿物絮聚体,聚合物-硅酸盐脉石矿物絮聚体留在煤浆底部,成为尾煤。

需要说明的是,上述羟基脱水缩合反应的具体反应过程为:

上述产生氢键的具体反应过程为:

需要说明的是,上述亲水有机大分子能够提高硅酸盐类脉石矿物的亲水性,进而使硅酸盐类脉石矿物与硅烷偶联剂形成的聚合物-硅酸盐脉石矿物絮聚体的亲水性得到强化;并且,形成的聚合物-硅酸盐脉石矿物絮聚体的粒度会远大于原来的硅酸盐类脉石矿物的颗粒粒度。硅酸盐类脉石矿物亲水性的提高以及聚合物-硅酸盐脉石矿物絮聚体的颗粒粒度的增大均能促进硅酸盐类脉石矿物的颗粒在矿浆中的沉降,从而有效降低硅酸盐类脉石的夹带。

需要说明的是,为避免聚合物-硅酸盐脉石矿物絮聚体在搅拌作用下结构失稳,本发明在浮选过程中选取了适宜流场环境,适宜的流程环境既能使目的矿物颗粒在水中分散分布,又能避免上述的聚合物-硅酸盐脉石矿物絮聚体结构断裂分散。

实施例1

本实施例提供了一种针对鞍山赤铁矿的浮选强化的方法,具体浮选过程如图3所示,包括以下过程:

S1、对待浮选样品进行预处理,得到待浮选矿物;

S11、加入石灰石并搅拌1分钟,将矿浆的PH值调整到9.0;

S12、向矿浆中加入调控药剂硅烷氧基修饰超支化聚合物,并搅拌2分钟;

S13、向矿浆中加入脂肪酸类捕收剂油酸钠(NZ)并搅拌2分钟;

S14、向矿浆中加入起泡剂松醇油(2#油)并进行搅拌,得到待浮选矿物;

需要说明的是,在加入石灰石前,先经破碎后的矿样放入球磨机中,在矿浆浓度为70%的条件下,将入磨矿样磨至磨矿细度达到-45μm占85%,以满足后续浮选过程对矿物粒度的要求;

S2、将经浮选药剂处理后的待浮选矿物即矿浆从浮选装置1顶部的矿浆给料口8给入;

S3、打开气泡发生器,气泡发生器产生的气泡经从浮选装置1的捕收区4的下部充入;

S4、启动激振器5,激振器5通过传动杆6带动孔筛振片7振动,孔筛振片7的振动频率为20Hz,振幅为0.06mm,同时打开浮选装置1顶部的冲淋水,得到第一次浮选精矿和尾矿。

对得到第一次浮选精矿、尾矿后,对其分别进行处理与分析,得到的精矿、尾矿的产率和品位如下表1所示。

表1实施例1的浮选结果

通过上表1的浮选结果可知,在使用机械振动装置2的条件下,当硅烷氧基超支化聚合物用量由0提升至200g/t时,即从不添加硅烷氧基超支化聚合物到加入200g/t硅烷氧基超支化聚合物,精矿品位由54.03%提升至65.18%,金属回收率从88.03%提升至90.58%,精矿品位明显提高。

实施例2

本实施例与实施例1相比,区别在于:采用的难选细粒矿物为新巨龙煤样,并且加入的捕收剂和起泡剂种类也不同:本实施例中所用捕收剂为煤油,所用起泡剂为甲基异丁基甲醇(MIBC);另外,孔筛振片7的振动频率为22Hz,振幅为0.04mm。

本实施例对新巨龙煤样进行分选的工艺流程图如图4所示,具体的浮选过程如下:

S1、对待浮选样品进行预处理,得到待浮选矿物;

S11、加入石灰石并搅拌1分钟,将矿浆的PH值调整到9.3;

S12、向矿浆中加入调控药剂硅烷氧基修饰超支化聚合物,并搅拌2分钟;

S13、向矿浆中加入脂肪酸类捕收剂煤油并搅拌2分钟;

S14、向矿浆中加入起泡剂甲基异丁基甲醇(MIBC)并进行搅拌,得到待浮选矿物;

S2、将经浮选药剂处理后的待浮选矿物即矿浆从浮选装置1顶部的矿浆给料口8给入;

S3、打开气泡发生器,气泡发生器产生的气泡经从浮选装置1的捕收区4的下部充入;

S4、启动激振器5,激振器5通过传动杆6带动孔筛振片7振动,孔筛振片7的振动频率为22Hz,振幅为0.04mm,同时打开浮选装置1顶部的冲淋水,得到第一次浮选精矿和尾矿。

对得到第一次浮选精矿、尾矿后,对其分别进行处理与分析,得到的精矿、尾矿的产率和品位如下表2所示。

表2实施例2的浮选结果

通过上表2的浮选结果可知,在使用机械振动装置2的条件下,当硅烷氧基超支化聚合物用量由0提升至200g/t时,即从不添加硅烷氧基超支化聚合物到加入200g/t硅烷氧基超支化聚合物,精煤灰分由11.85%降至7.94%,精煤灰分显著降低。

对照例1

本实施例与实施例1的区别仅在于不使用机械振动装置2进行振动。

表3对照例1的浮选结果

将本对照例得到的浮选结果与实施例1进行对比可知:在本对照例中,当不使用机械振动装置2以及硅烷氧基超支化聚合物用量为0的情况即为常规条件下的浮选,此结果与实施例1中使用了机械振动装置2的结果相比,精矿品位由54.03%降至52.37%,金属回收率由88.03%降至87.88%,精矿品位及金属回收率都有一定程度的下降。随着硅烷氧基超支化聚合物用量提升,精矿品位及回收率都有提升,但在同样药剂制度下,实施例1中所得精矿品位及金属回收率均高于对照例1,这说明机械振动装置2的使用能够提高精矿品位。

对照例2

本对照例与实施例2的区别在于:并未采用机械振动装置2,其浮选结果如下表4所示。

表4对照例2的浮选结果

在本对照例中,当不使用机械振动装置2以及硅烷氧基超支化聚合物用量为0时,即在常规浮选条件下,本对照例的浮选结果与实施例2中使用了机械振动装置2的结果相比:精煤灰分由11.85%提升至13.09%。且随着硅烷氧基超支化聚合物用量提升至200g/t,实施例1的精煤灰分由11.85%降低至7.94%,对照例2的精煤灰分则由13.09%降低至11.36%,即精煤灰分都有一定程度的降低,因此,硅烷氧基超支化聚合物的加入能降低精煤灰分。但在同样药剂制度下,实施例2中所得精煤灰分均低于对照例2,这说明机械振动装置2的使用能够提高精煤质量。

综上,本发明通过设置机械搅拌装置以及添加浮选药剂硅烷氧基超支化聚合物,能有效降低浮选过程中微细粒脉石矿物夹带,同时还能增强目的矿物与连生体的脱附,本发明能够从多方面强化浮选过程,从而提高了精矿质量。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。