一种新型餐厨垃圾处理工艺、装置

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于餐厨垃圾处理技术领域,具体涉及一种新型餐厨垃圾处理工艺、装置。

背景技术

根据来源不同,餐厨垃圾可分为餐饮垃圾和厨余垃圾。前者产自饭店、食堂等餐饮业的残羹剩饭,具有产量大,来源广,有机质含量高,含油率相对高的特点;后者主要为居民日常烹调中废弃的“下脚料”,数量不及餐饮垃圾庞大。但随居民的垃圾分离意识的日益增强,及相关政策的积极推进,厨余垃圾的产量不断增加。因生活垃圾填厂容量有效,诸多区域限制餐厨垃圾进厂;而生活垃圾焚烧厂直接焚烧垃圾导致有机质利用率低,此外餐厨垃圾物料含水率高,导致垃圾的热值波动大,不利于锅炉稳定运行控制。在这种情况下,急需能够处理20~50吨/天的小型餐厨处理项目,现阶段比较成熟的餐厨垃圾处理工艺包括破碎制浆分离预处理、厌氧单元、沼液处理单元,工艺链长,工艺繁琐。

另外一方面,随着我国对污水处理厂排放标准的提高,总氮超标问题越来越受到重视。目前,大多数污水处理厂主要采用生物脱氮的工艺,其中的反硝化需要有机物(碳源)作为电子供体才能实现。而很多项目受限于生产工艺,污水的C/N在1:1~3:1,处于严重失调状态,为满足生物反硝化脱氮的工艺运行要求,需要额外补充碳源(比如甲醇、乙酸钠、葡萄糖、甘油和复合碳源),这增加了工艺步骤,且不利于循环使用。

有诸多研究者在密封厌氧条件下利用餐厨垃圾发酵产生碳源进行试验,但在厌氧产酸过程中,甲烷菌会产生甲烷,导致有机酸产量低,系统pH偏高,这又需要投加酸进行调控。

目前专利文献中也在这方面进行了很多改进,但存在一些问题:

(1)公开号为CN112626139A的专利申请:利用厨余垃圾生产碳源的方法及装置,发酵途径控制难度较大,缺少有效抑制产甲烷活性的措施,导致有机酸易用于产甲烷气,乳酸菌种培养过程复杂,工程利用推广难度较大。

(2)公布号为CN111333179B的专利:一种餐厨垃圾乳酸发酵生产废水反硝化碳源的方法:制备好的碳源分离设备运行难度较高,不太适用于小型餐厨处理项目。

(3)公开号为CN114890630A的专利申请:一种利用餐厨废水作为碳源与渗滤液混合处理废水的工艺及装置:餐厨废水中碳水化合物、蛋白质等大分子物质,需要经过较长的氧化时间才能得到分解为小分子溶解态的有机质,污水中的微生物才能有效利用。

(4)公开号为CN103834560A的专利申请:一种用于处理餐厨垃圾生成碳源的产酸发酵罐:需要同时调酸和调碱,运行控制难度大,发酵的浆液需要高精度分离设备,才能实现有效分离。

所以,为解决该现状,需要采用适用于小型餐厨处理项目,运行稳定,副产品能资源化的处理工艺及装置。

发明内容

本发明的第一个目的是提供一种新型餐厨垃圾处理工艺,适用于小型餐厨处理项目,运行稳定,副产品也能有效处理。

一种新型餐厨垃圾处理工艺,包括如下步骤,

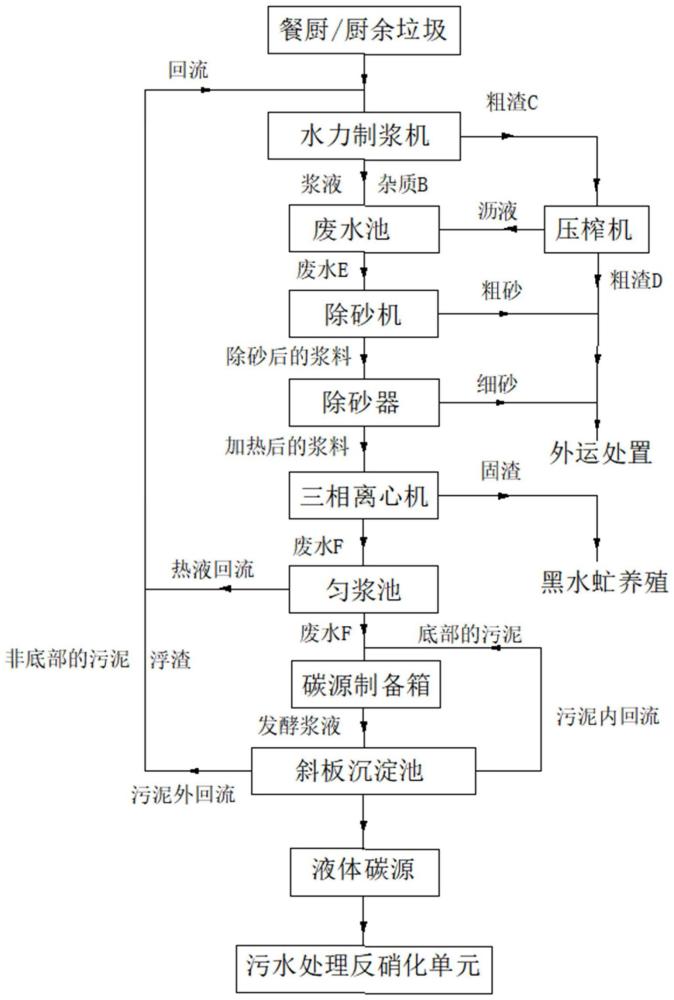

S1.制浆分选:将餐厨垃圾输送至水力制浆机进行制浆分选,得到浆液和杂质A,所述杂质A包括杂质B和粗渣C;

S2.将所述浆液和所述杂质B从所述水力制浆机排入废水池;

S3.将所述粗渣C从所述水力制浆机排入压榨机进行固液分离,得到沥液和粗渣D,将沥液排入所述废水池,将所述粗渣D外运处置;

S4.将所述废水池中的废水E排入除砂机,得到粗砂和除砂后的浆料,将所述粗砂外运处置,

其中,所述废水E包括所述浆液、所述杂质B、所述沥液中的至少一种;

S5.将所述除砂后的浆料送至除砂器进行二级除砂,得到加热后的浆料和细砂,将所述细砂排入储物罐;

S6.将所述加热后的浆料送至三相分离机进行分离,得到油脂、固渣、废水F,将所述油脂送至外部的油脂储罐,将所述固渣送至外部的养殖设备,所述固渣为固体废物,将所述废水F送至匀浆池中暂存;

S7.将所述匀浆池中的热液回流至所述水力制浆机,所述热液为一部分的所述废水F,剩下的所述废水F送至碳源制备箱进行发酵,得到发酵浆液;

S8.将所述发酵浆液排入斜板沉淀池进行固液分离,去除表面悬浮物质,得到液体碳源、污泥和浮渣,所述污泥包括底部的污泥和非底部的污泥,所述底部的污泥从所述斜板沉淀池中内回流至所述碳源制备箱,所述浮渣和所述非底部的污泥从所述斜板沉淀池中外回流至所述水力制浆机;

S9.将所述液体碳源送至反硝化脱氮工序。

采用上述技术方案,现有餐厨垃圾处理项目工艺链长,且沼液处理复杂,尤其小型餐厨垃圾处理项目,沼气有效利用率极低,且大多数采用PPP模式或BOT模式,故为城市的健康管理增加难度。本发明的工艺,采用预处理+水解发酵制备碳源,工艺链短,工序少,设备少,无沼液需额外处理,且生成附加值的碳源产品,可实现餐厨项目盈利。

本申请的另一个目的是提供一种根据所述的新型餐厨垃圾处理装置,该装置用于所述新型餐厨垃圾处理工艺中,该装置包括由管道依次连接的水力制浆机、废水池、除砂机、除砂器、三相离心机、匀浆池、碳源制备箱、斜板沉淀池;所述水力制浆机与所述废水池之间并联压榨机。

优选的,所述水力制浆机包括过滤装置一,所述过滤装置一内有过滤板,所述过滤装置一用于过滤所述浆液和所述杂质A,并将杂质A分离为杂质B和粗渣C,所述杂质B的粒径小于所述过滤板的网孔直径,所述粗渣C为未被破碎的物质和粒径超过所述过滤板的网孔直径的物质;所述水力制浆机还包括出水口,所述出水口通过管道一连接所述废水池;所述水力制浆机还包括加水口。

优选的,所述水力制浆机通过管道二连接螺旋输送机,所述管道二在所述过滤装置一的上侧,所述管道二用于输送粗渣C;所述螺旋输送机通过管道三连接所述压榨机,所述压榨机用于压榨分离所述粗渣C;

所述压榨机包括过滤装置二,所述过滤装置二内有筛网,所述筛网用于过滤分离所述沥液和所述粗渣D。

优选的,所述压榨机通过管道九连接所述废水池,所述废水池通过管道四连接所述除砂机,所述除砂机通过管道五连接除砂器。

优选的,所述除砂器包括搅拌器,所述搅拌器用于搅拌所述除砂后的浆料,所述除砂器内有并联或串联的电磁感应加热线圈,所述电磁感应加热线圈用于加热所述所述除砂后的浆料,加热温度为80℃~100℃,加热时间为30min~45min。

采用上述技术方案,现有餐厨垃圾的浆料加热方式常采用沼气锅炉或电加热锅炉,加热好的蒸汽采用直喷加热,这种方式热利用率在50%~60%,利用率低。常需要设备水软化装置、蒸汽锅炉,工艺链长,操作复杂,投资成本高,运行成本高,同时存在较大的安全风险。本发明采用电磁感应加热线圈和除砂器直接对浆料进行加热,电磁感应加热线圈可以通过高频的交变电流使得感应器(线圈)产生交变磁场,除砂器内部旋转切割交变磁力线,在内部产生交变的电流(涡流),涡流使得浆料内部的原子高速无规则运动,减少蒸汽锅炉系统的投入,热利用率在95%以上,既减少了设备投资成本,同时简化工艺流程,运行成本减少了40%以上,同时避免了预处理过程外加8%~10%的外加污水处理量。

优选的,所述除砂器通过管道六连接三相离心机,所述三相离心机包括固渣出口、油脂出口、废水出口,所述三相离心机用于离心所述加热后的浆料;

所述固渣出口连接外部的养殖设备,所述油脂出口连接外部的油脂储罐,所述废水出口连接所述匀浆池。

优选的,所述匀浆池通过回流管道一连接所述加水口,所述回流管道一用于热液回流。

优选的,所述匀浆池通过管道八连接所述碳源制备箱,所述碳源制备箱包括A格和B格,所述A格和所述B格之间设有溢流口,所述碳源制备箱底部设有用于曝气的曝气管或曝气盘,所述A格连接有污泥回流管。

采用上述技术方案,常规采用复合菌种接种或采用发酵罐产有机酸制备碳源,在严格厌氧环境条件下,难以抑制厌氧消化的反应,部分有机酸会被产甲烷菌利用而产甲烷,导致碳源中有机酸浓度低。而本发明采用曝气条件下,环境的ORP大于-250mv,高于产甲烷菌的激活-300mv的条件,故能有效抑制产甲烷的活性,实现系统有机酸的有效累积。

优选的,所述污泥回流管通过排泥回流管连接所述斜板沉淀池,所述排泥回流管和所述污泥回流管用于内回流所述底部的污泥,所述斜板沉淀池上部有刮泥机,所述刮泥机用于去除所述发酵浆液的表面悬浮物质,所述斜板沉淀池还和所述回流管道二连接,所述回流管道二用于外回流所述浮渣和所述非底部的污泥。

采用上述技术方案,通常利用餐厨垃圾预处理的浆料在厌氧环境下水解发酵产有机酸,浆料的沉淀效果差,必须借助高速离心设备或压滤设备,增加设备投资费用。本发明在曝气环境的水解发酵产有机酸浓度高,污泥沉降性能好,采用成熟的污泥沉淀池既能满足固液分离效果,设备简单,运行成本低,碳源品质好。

本发明的有益效果是:

第一,本发明专利采用三相离心机的液相热浆(废水F)进入匀浆池和斜板沉淀池的污泥进行回流洗料及调浆,三相离心机的热液对水力制浆机内凝结在餐厨固体物料表面的油脂进行溶解,从而被冲洗下至液相中,提高系统的提油率。另外因三相离心机废水F的含固率在8%~10%,回流污泥含固率在2%以内,远比初始餐厨浆料含固率在12%~15%低,故对餐厨制浆后的物料实现调浆,维持进浆料的含固率的稳定在10%~12%,利于三相离心机的稳定运行。

第二,现有餐厨垃圾的浆料加热方式常采用沼气锅炉或电加热锅炉,加热好的蒸汽采用直喷加热,这种方式热利用率在50%~60%,利用率低。常需要设置自来水软化装置、蒸汽锅炉、换热器等。工艺链长,操作复杂,投资成本高,运行成本高,同时存在较大的安全风险。本发明采用电磁感应加热线圈和除砂器直接对浆料进行加热,加热设备与除砂器结合。在加热后浆液低粘度的特性下,利用搅拌器的旋流离心力作用和热蒸汽上涌分层的效果,实现砂砾与浆料进行固液分离的效果。除砂器内避免外加用于加热的蒸汽,电磁感应加热线圈可以通过高频的交变电流使得感应器(线圈)产生交变磁场,除砂器内部旋转切割交变磁力线,在内部产生交变的电流(涡流),涡流使得浆料内部的原子高速无规则运动,减少了蒸汽加热锅炉系统化的投入。电磁感应加热的热利用率在95%以上,相较与常规的电加热或沼气锅炉加热的,简化工艺流程,即减少了设备投资成本,运行成本减少了40%以上,同时避免了预处理过程外加8%~10%处理量的污水量。

第三,相较于现有厨余垃圾处理工艺需要外加20%~30%厨余垃圾处理量的水量,本发明厨余垃圾处理工艺将外加水量控制在3%~5%厨余垃圾处理量,外加水量主要是设备冲洗水、车辆冲洗水。

第四,本发明餐厨垃圾处理工艺无厌氧消化和沼液处理系统,且生产附加值的有机物碳源(液体碳源),极大减少工艺程序,降低餐厨垃圾项目的投资成本和运行成本。本发明工艺外加水量少,故沼液量少,三相离心机的废水F用于碳源制备箱和斜板沉淀池生产有机碳源,经沉淀分离后的液体碳源可外售至污水处理厂于反硝化阶段脱氮,即污水处理反硝化单元。三相离心机的固相(固渣)中蛋白质、碳水化合物含量高,能用于养殖设备中。

第五,本发明在曝气条件下(碳源制备箱中)利用餐厨垃圾发酵生产碳源,能有效抑制产甲烷的活性,促进发酵过程有机酸的累积,提高系统清液中有机物(碳源)占比,然而现有厌氧环境发酵过程中往往伴随厌氧消化过程的产生,诱发系统产甲烷,产碱度,pH偏高,需要外加酸液系统的酸碱度,以维持系统的运行稳定。

第六,本发明采用斜板沉淀池进行发酵浆液固液分离,分离后的清夜SS低。采用曝气环境下进行发酵产酸,驯化后的污泥SV30在40%以内,沉降性能良好,经过沉淀分离后的清液SS达到1000mg/L,清液作为污水处理的反硝化阶段的补充碳源,本发明无需配制高转速的离心机,同时避免加入了絮凝剂,影响成品碳源的品质,减少了离心机的投资成本和运行成本。

综上,本发明适用于小型餐厨处理项目,运行稳定,副产品也能有效处理。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1是本发明的工艺流程示意图;

图2是本发明的装置整体结构示意图;

图中标记为:1.水力制浆机;2.过滤装置一;3.加水口;4.出水口;5.管道一;6.管道二;7.螺旋输送机;8.管道三;9.压榨机;10.过滤装置二;11.废水池;12.管道四;13.除砂机;14.管道五;15.除砂器;16.搅拌器;17.管道六;18.三相离心机;20.固渣出口;21.油脂出口;22.废水出口;23.管道七;24.匀浆池;25.管道八;26.碳源制备箱;27.A格;28.B格;29.溢流口;30.污泥回流管;31.斜板沉淀池;32.排泥回流管;33.刮泥机;34.回流管道一;35.回流管道二;36.管道九;37.管道十。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例中所使用的设备和材料若如无特别说明,均可容易地从商业公司获取:

实施例1

如图1和图2所示,一种新型餐厨垃圾处理工艺、装置,

该工艺包括如下步骤,

S1.制浆分选:将餐厨垃圾输送至水力制浆机1进行制浆分选,得到浆液和杂质A,杂质A包括杂质B和粗渣C;

S2.将浆液和杂质B从水力制浆机1排入废水池11;

S3.将粗渣C从水力制浆机1排入压榨机9进行固液分离,得到沥液和粗渣D,将沥液排入废水池11,将粗渣D外运处置;

S4.将废水池11中的废水E排入除砂机13,得到粗砂和除砂后的浆料,将粗砂外运处置,其中,废水E包括浆液、杂质B、沥液;

S5.将除砂后的浆料送至除砂器15进行二级除砂,得到加热后的浆料和细砂,将细砂排入储物罐;

S6.将加热后的浆料送至三相分离机18进行分离,得到油脂、固渣、废水F,将油脂送至外部的油脂储罐,将固渣送至外部的养殖设备,优选养殖设备为黑水虻培养箱,固渣为固体废物,将废水F送至匀浆池24中暂存;

S7.将匀浆池24中的热液回流至水力制浆机1,热液为一部分的废水F,剩下的废水F送至碳源制备箱26进行发酵,得到发酵浆液;

S8.将发酵浆液排入斜板沉淀池31进行固液分离,去除表面悬浮物质,得到液体碳源、污泥和浮渣,污泥包括底部的污泥和非底部的污泥,底部的污泥从斜板沉淀池31中内回流至碳源制备箱26,浮渣和非底部的污泥从斜板沉淀池31中外回流至水力制浆机1;

S9.将液体碳源送至外部的反硝化脱氮工序。

该装置用于上述工艺中,该装置包括水力制浆机1。

优选水力制浆机1为水力涡流制浆分选机,公知地,水力制浆机1包括转子,转子用于自身转动使得水力制浆机1内产生涡流,分选餐厨垃圾。水力制浆机1还包括加热装置,加热装置为蒸汽加热器或夹套加热器,加热装置用于加热餐厨垃圾,加速餐厨垃圾中动物油脂的溶解,提高整体装置的提油率,提高餐厨垃圾的杂质去除率,提高装置处理垃圾的综合性能;水力制浆机1的下侧还安装过滤装置一2,过滤装置一2内有过滤板,优选过滤板的网孔直径为6mm,过滤装置一2用于过滤浆液和杂质A,杂质B为粒径不超过6mm的物质,粗渣C为未被破碎的物质和粒径超过6mm的物质。

水力制浆机1底部有出水口4,出水口4通过管道一5连接废水池11;水力制浆机1上部有加水口3。

水力制浆机1通过管道二6连接螺旋输送机7,管道二6在过滤装置一2的上侧,管道二6用于输送粗渣C;螺旋输送机7的出口通过管道三8连接压榨机9,压榨机9用于压榨分离粗渣C;

压榨机9的底部安装过滤装置二10,过滤装置二10内有筛网,筛网用于过滤分离沥液和粗渣D。

压榨机9通过管道九36连接废水池11,压榨机9还连有液压控制系统(图中未画出),液压控制系统能通过背压控制和实时调节沥液和粗渣D的出料速率,控制沥液的含水率不超过65%。

废水池11通过管道四12连接除砂机13,除砂机13用于去除废水E中的重物质(包括贝壳、玻璃、瓷片、砂石等),重物质比重大于2000kg/m

除砂机13通过管道五14连接除砂器15。除砂器15的形状为锥形的,除砂器15用于二级除砂,减少对三相离心机18和管道六17的损伤;除砂器15内安装竖直的搅拌器16,优选搅拌器16的叶片倾斜度为45°,搅拌器16用于搅拌除砂后的浆料,除砂器15内有并联或串联的电磁感应加热线圈,电磁感应加热线圈包括交流电整流器、中频或高频电力转换器和感应线圈。

电磁感应加热线圈用于加热除砂后的浆料,加热温度为80℃~100℃,加热时间为30min~45min,加热能够将浆料中的浮油、分散油、乳化油从浆料的水相中浸提溶出,提高提油率和热利用率,热利用率能达到95%以上,且使得浆料运动粘度能降低超过80%,除砂器15底部有电磁控制的刀闸阀,电磁控制的刀闸阀控制加热后的浆料的流出速度。

电磁控制的刀闸阀通过管道六17连接三相离心机18,优选三相离心机18为卧式螺旋离心机,卧式螺旋离心机用于离心加热后的浆料;三相离心机18底部有固渣出口20、油脂出口21、废水出口22,固渣出口20连接外部的养殖设备,优选养殖设备为黑水虻培养箱,油脂出口21连接外部的油脂储罐,油脂储罐的油脂可以后续外售,废水出口22通过管道七23连接匀浆池24,三相离心机18得到的固渣含水率≤80%,废水F的含固率(TS)为8~10%,废水F水相中的含油率≤0.5%,油脂水杂率≤3%。

匀浆池24通过回流管道一34连接水力制浆机1的加水口3,回流管道一34用于热液回流。

匀浆池24还通过管道八25连接碳源制备箱26,优选碳源制备箱26为发酵槽,碳源制备箱26包括A格27和B格28,A格27和B格28之间设有溢流口29,堵塞时,溢流口29用于废水F的排出,碳源制备箱26底部设有用于曝气的曝气管或曝气盘,A格27连接污泥回流管30。

碳源制备箱26内有菌化后的污泥,菌化后的污泥为从市政获取污泥,然后进行接种菌化得到的,碳源制备箱26在使用前闷曝3天来激活污泥中微生物的活性,废水F进入碳源制备箱26后,依次从A格进入B格,碳源制备箱26的温度控制在37~42℃,停留时间为3~6天,A格27溶解氧为0~1.0mg/L,B格溶解氧为0~0.5mg/L,ORP为-250mv~-100mv,pH为5.5~6.0,碳源制备箱26内的菌化后污泥浓度为14~19g/L。碳源制备箱26内采用碱液自动调整pH,根据溶解氧及ORP自动化控制曝气量及时间,曝气管或曝气盘的曝气方式为间歇曝气或连续曝气。

污泥回流管30通过斜板沉淀池31底部的排泥回流管32连接斜板沉淀池31,斜板沉淀池31上部有刮泥机33,刮泥机33用于去除发酵浆液的表面悬浮物质,其中,排泥回流管32和污泥回流管30用于内回流底部的污泥;斜板沉淀池31还和回流管道二35连接,回流管道二35用于外回流浮渣和非底部的污泥。

斜板沉淀池31还连接外部的反硝化脱氮工序。

本申请所提出的一种新型餐厨垃圾处理装置,结合处理工艺,工作过程是这样的:

S1.制浆分选:将餐厨垃圾输送至水力制浆机1进行制浆分选,从加水口3向水力制浆机1通入液体,在转子的高速旋转下,物料(餐厨垃圾)互相摩擦,同时餐厨垃圾的有机质从包装物和纤维上被液体的水流冲刷剥落下来,然后经过过滤层装置一2的过滤,得到浆液和杂质A,杂质A包括杂质B和粗渣C,杂质B和浆液从管道一5排入废水池11;

粗渣C从管道二6进入螺旋输送机7,然后从螺旋输送机7通过管道三8进入压榨机9进行压榨分离,然后经过过滤装置二10进行过滤分离,得到沥液和粗渣D,沥液从管道九36进入废水池11,粗渣D外运处置。

废水池11内的废水(包括浆液、杂质B、沥液)从管道四12排入除砂机13,得到粗砂和除砂后的浆料,将粗砂外运处置,将除砂后的浆料通过管道五14排入除砂器15,在除砂器15内经过搅拌器16搅拌和电磁感应加热线圈的加热,得到加热后的浆料。

加热后的浆料通过管道六17排入三相离心机18,经过三相离心机18进行三相分离,得到油脂、固渣、废水F,固渣为固体废物,将油脂从油脂出口21送至外部的油脂储罐,将固渣从固渣出口20送至外部的黑水虻培养箱,将废水F从管道七23送至匀浆池24中暂存。

将匀浆池24中的热液(一部分的废水F)从回流导管一34回流至加水口3,剩下的废水F通过管道八25送至碳源制备箱26进行发酵,废水F依次经过A格27和B格28,且同时经过曝气管或曝气盘的曝气处理,得到发酵浆液。

B格流出的发酵浆液从管道十37进入斜板沉淀池31,经过斜板沉淀池固液分离,刮泥机33定时去除发酵浆液的表面悬浮物质,得到液体碳源、污泥和浮渣,污泥包括底部的污泥和非底部的污泥,底部的污泥从排泥回流管32、污泥回流管30内回流至碳源制备箱26,浮渣和非底部的污泥从回流管道二35外回流至水力制浆机1,避免增加工艺链来额外处理浮渣,还节能环保,然后通过水力制浆机1排至外部,将液体碳源送至外部的反硝化脱氮工序,用作外部的反硝化脱氮工序的碳源。

实施例2

一种新型餐厨垃圾处理工艺、装置,区别于实施例1的内容如下,其余内容相同:

废水F的含固率为8~10%时,进入碳源制备箱26,碳源制备箱26的温度控制在37~42℃,停留时间为3天,A格溶解氧为0~1.0mg/L,B格溶解氧为0~0.5mg/L,ORP为-250mv~-100mv,pH为5.5~6.0,碳源制备箱内的菌化后污泥浓度为14~19g/L。碳源制备箱26内采用酸碱pH调节加药装置系统,根据溶解氧及ORP自动化控制曝气量及时间,曝气管或曝气盘的曝气方式为间歇曝气或连续曝气,发酵浆液中:上清液中COD浓度达到100g/L,总有机酸达到30g/L,COD/TN为77~110,NH3/TN为80%~85%,发酵浆液进入斜板沉淀池后,出口SS不超过6000mg/L。

实施例3

一种新型餐厨垃圾处理工艺、装置,区别于实施例1的内容如下,其余内容相同:

废水F的含固率为8~10%时,进入碳源制备箱26,碳源制备箱26的温度控制在37~42℃,停留时间为4天,A格溶解氧为0~1.0mg/L,B格溶解氧为0~0.5mg/L,ORP为-250mv~-100mv,pH为5.5~6.0,碳源制备箱26内的菌化后污泥浓度为14~19g/L。碳源制备箱26内采用厌氧消化液调整pH,厌氧消化液的含固率不超过2%,厌氧消化液和废水F的投加比为2:1~3:1,根据溶解氧及ORP自动化控制曝气量及时间,曝气管或曝气盘的曝气方式为间歇曝气或连续曝气,发酵浆液中:上清液中COD浓度达到47g/L,总有机酸达到21g/L,COD/TN为20~25,NH3/TN为80%~85%,发酵浆液进入斜板沉淀池后,出口SS不超过1000~3000mg/L。

对比例1

一种餐厨垃圾处理工艺,包括如下步骤:

将餐厨垃圾输送至水力制浆机1进行制浆分选,得到浆液和杂质A,杂质A包括杂质B和粗渣C;

将餐厨垃圾送至水解反应釜,在水解罐内设置搅拌装置,停留时间不超过3天,水解反应釜上的反应器显示pH为4.0~4.5,得到浆料,排出浆料,观察浆料没有明显分层,再将浆料排入离心机,在超过2000r/min的转速下进行固液分离获得清液。清液中COD为60~80g/L、总有机酸为6~10g/L、SS为30000~40000mg/L,NH

将清液送至外部的反硝化脱氮工序,该工序最后的污水出水TN为100~200mg/L,TP为20~40mg/L。

检测:将市面上的外加碳源当做对比例2,将本申请的液体碳源(实施例1~3)和市面上的外加碳源(食品级葡萄糖)分别加入外部的反硝化脱氮工序,检测实施例1~3和对比例1~2的出水水质的脱氮除磷效果,反硝化脱氮工序的硝化池控制的溶解氧为2mg/L,硝化液回流比为10~20,检测结果参照下述表1:

表1

上述本申请中的检测数值参照下述的标准:

(1)化学需氧量检测标准:HJ 828-2017水质化学需氧量的测定重铬酸盐法;(2)氨氮检测标准:HJ 535-2009水质氨氮的测定纳氏试剂分光光度法;

(3)总氮检测标准:HJ 636-2012水质总氮的测定碱性过硫酸钾消解紫外分光光度法;

(4)总磷检测标准:GB 11893-89水质总磷的测定钼酸铵分光光度法;

(5)有机酸(VFA)检测标准:DB34T 2499-2015白酒工业废水中挥发性脂肪酸的测定酸化蒸馏滴定法;

(6)SS检测标准:GB/T 11901-1989水质悬浮物的测定重量法

(7)MLSS检测标准:GB/T 11901-1989水质悬浮物的测定重量法

本申请中用到的缩写都为污水处理中常用缩写,具体如下:

(1)SS:悬浮物

(2)TN:总氮

(3)TP:总磷

(4)COD:化学需氧量

(5)MLSS:污泥浓度

(6)C/N:碳氮比

(7)ORP:氧化还原电位。

结果分析:通过对比例1和实施例1~3可知,对比例1的TN能达到本申请的8倍,TP能达到本申请的3倍,pH值无法达到7.0~7.5;且明确可知高浓度污水C/N比值偏低,为实现出水达标城市纳管标准,实施例1~3通过外加碳源能够实现脱氮除磷效果,还能有效处理本申请工艺中的副产品,且本申请无需配制高转速的离心机,还能避免加入絮凝剂,影响成品碳源的品质,减少工序,降低运行难度。通过对比例2和实施例1~3可知,采用本申请的液体碳源比葡萄糖进行脱氮除磷的C/N值更低,即C/N=5:1,对比例2和本申请C/N差值能达到2,对比例2的TP能达到本申请的2倍,MLSS值能达到本申请的2倍,在硝化池控制的溶解氧在2mg/L,硝化液回流比为10~20时,结合本申请的工艺和装置,能实现出水总氮和总磷达标,且污水系统产泥量更低。

所以,本发明工序少,适用于小型餐厨处理项目,运行稳定,运行难度小,副产品也能有效处理。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。