焊丝成型机带钢张力自动控制装置及其控制方法

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及一种药芯焊丝成型机,尤其是涉及一种焊丝成型机带钢张力自动控制装置及其控制方法。

背景技术

随着科学技术的不断提高,我国药芯焊丝产业制造技术取得了长足发展。在经过多年的市场储备与技术引进发展之后,我国药芯焊丝生产设备在自动化程度方面取得了长足进步,但从产品质量来看,大多数产品还无法赶超国外著名品牌。目前药芯焊丝的主要制造方法有钢管法、钢带法和圆盘法,而钢带法因制造工艺相对容易,普遍受到国内外生产厂家的青睐,成为了药芯焊丝生产的主流方法。

钢带法生产药芯焊丝工艺流程为:生产原材料冷轧钢带经纵剪机生产线纵剪至额定宽度,然后由工字轮收线机复绕形成标准钢带卷;药粉原材料经药粉配置生产线经过筛粉、磨粉以及称量配置,最后混合搅拌形成成品药粉;然后将标准钢带卷经清洗、烘干之后用轧辊机轧成U型槽焊丝坯管,之后在坯管中加入药粉,经合缝、拉丝处理之后形成半成品焊丝,半成品焊丝由多联直线拉丝机生产线经过拉丝减径、表面处理之后,复绕收线形成成品焊丝,最后包装入库。

为了顺应药芯焊丝生产行业的发展趋势,提高生产效率,需要发明一种焊丝成型机带钢张力自动控制装置。

发明内容

本发明的目的是提供一种焊丝成型机带钢张力自动控制装置及其控制方法,该装置将PLC技术、变频调速控制技术、多电机控制技术、传感器技术融合应用于药芯焊丝成型机生产线,采用西门子S7-300 PLC为控制器,避免了因参数输入不精确造成的卷筒PID调节输出值超调引起的设备在启动、停车和急停过程中的断丝或逾丝现象,降低生产成本,提高生产效率。

为了解决现有技术存在的问题,本发明采用的技术方案是:

焊丝成型机带钢张力自动控制装置,包括控制器、触摸屏、传感器、操作按钮、张力反馈传感器、滚筒和执行元件,所述控制器与触摸屏之间采用以太网线连接,触摸屏与控制器之间信息双向传输,触摸屏用于显示装置当前运行状态、生产统计、实时报警信息,同时利用触摸屏操作界面完成装置运行模式切换、工艺参数设置任务;所述操作按钮的动作信号作为控制器的输入信号接入控制器的输入模块中;所述传感器检测到的信号作为控制器的输入信号接入控制器的输入模块中;所述张力反馈传感器检测焊丝拉力变化情况,其检测信号输入变频器的模拟量输入口;所述执行元件包括电磁阀、变频器、电机、风机、水泵和运行指示灯;控制器连接变频器,变频器连接电机,电机连接滚筒;控制器输出模块接电磁阀,电磁阀接风机和水泵;控制器输出模块接运行指示灯。

进一步地,所述控制器选用西门子S7-300 PLC,CPU型号为313C-2DP,外扩一块数字量输入模块SM321,用于采集开关量输入信号,存储卡选用6ES7953-8LG11-0AA0;变频器选用汇川MD380T系列高性能矢量变频器,其控制端子输入端接收部分开关量和模拟量输入信号;系统数字量信号主要包括操作按钮、脚踏开关、空开辅助接点、断丝检测,模拟信号为6路传感器信号,来自张力反馈装置;电气驱动部分由1台放线电机、4台轧辊电机、6台拉丝电机以及1台收线电机组成,其中放线电机配MD380T-7.5kw变频器,轧辊电机配MD380T-3.7kw变频器,拉丝电机配MD380T-7.5kw变频器,收线电机配MD380T-11kw变频器;风机、水泵由控制器与电磁阀控制其启停;触摸屏选用西门子KTP1200;控制器与变频器之间选用profibus-dp通信协议,变频器通讯模块为MD38PFS,系统采用西门子DP通讯接头6ES7972-0BA41-0XA0与专用通讯线完成通信,实现控制器与变频器之间的数据交换;系统触摸屏界面实现对整个系统生产状态的监视、工艺参数的设定与调整、设备运行状态的切换、生产统计、设备报警以及报警信息查询功能。

进一步地,所述西门子S7-300 PLC具有16路数字量输出和16路数字量输入,外扩一块16路数字量输入模块SM321,电源模块选用PS307。

进一步地,张力反馈传感器地线接到变频器控制面板接线端子GND处,电源线接到接线端子+24V处,张力反馈传感器输出为0-20mA电流信号,进入变频器的模拟量输入口,经过控制器计算得出变频器需要提供给电机的输出补偿量。

进一步地,所述变频器控制面板数字量输入端对应接入每台电机的左开、前联、点动、反点、后联、制动机台操作按钮。

进一步地,所述触摸屏的界面包括系统主界面、参数微调界面、工艺参数界面、控制参数界面、生产统计界面、投切控制界面和报警界面。

进一步地,所述系统主界面主要功能为显示设备当前运行状态,监测设备运行主要参数,设定机台运行速度、收线扭力以及控制成型机速度匹配的拉机比例;所述参数微调界面主要用于微调轧辊机之间的速度匹配系数;显示张力传感器的实际值、设定张力传感器的运行位置、调节张力传感器的调整幅度、显示系统补偿输出值以及各拉丝机之间的速度配比;所述控制参数界面用于设置生产线最大运行速度、运行模式、粉位检测、放线预警、风机故障检测。;所述工艺参数界面主要实现通过输入的拉丝机生产模具直径经控制器计算出各个卷筒的速度配比功能;所述生产统计界面主要设计产量统计表、停机长度、减速长度、停机重量、单位重量;所述投切控制界面主要实现各轧辊电机和拉丝电机的投切状态切换功能;所述报警界面主要实现生产线故障报警以及故障报警信息查询功能。

焊丝成型机带钢张力自动控制装置的控制方法,包括以下步骤:

(1)接通控制电源后PLC进入初始化状态;

(2)触摸屏进入初始化状态;

(3)变频器进入初始化状态;

(4)检查判断各变频器是否可以运行;

(5)如果变频器有故障,排除故障,重新进行变频器初始化;

(6)当变频器均正常之后,生产线穿丝;

(7)然后在触摸屏上设定各电机运行速度参数;

(8)启动设备;

(9)如果设备发生故障,排除故障,复位后重新启动设备;

(10)设备正常运行,生产线任务完成之后停机结束。

进一步地,所述步骤(7)在触摸屏上设定各电机运行速度参数包括以下步骤:

设定1#轧辊电机运行速度,2#轧辊电机速度采样于1#轧辊电机输出速度,后续依此类推;1#拉丝机速度采样于4#轧辊电机输出速度,2#拉丝机速度为1#拉丝机速度和张力传感器的反馈值之和,后续依此类推,在触摸屏上设定收线转矩,经PLC运算后作为收线驱动器的给定值。

进一步地,拉丝机控制过程引入PID控制,控制过程如下:首先将张力传感器的运行位置设定为PID调节的目标值,然后将张力反馈信号作为PID调节的反馈输入信号,二者的差值经PID运算后作为变频器输出的辅助给定信号。

本发明所具有的优点和有益效果是:

本发明焊丝成型机带钢张力控制装置主要由触摸屏、控制器PLC、变频器、电机、张力反馈传感器等硬件设备组成;将PLC技术、变频调速控制技术、多电机控制技术、传感器技术融合应用于药芯焊丝成型机生产线,实现了药芯焊丝成型机张力的自动控制。

附图说明

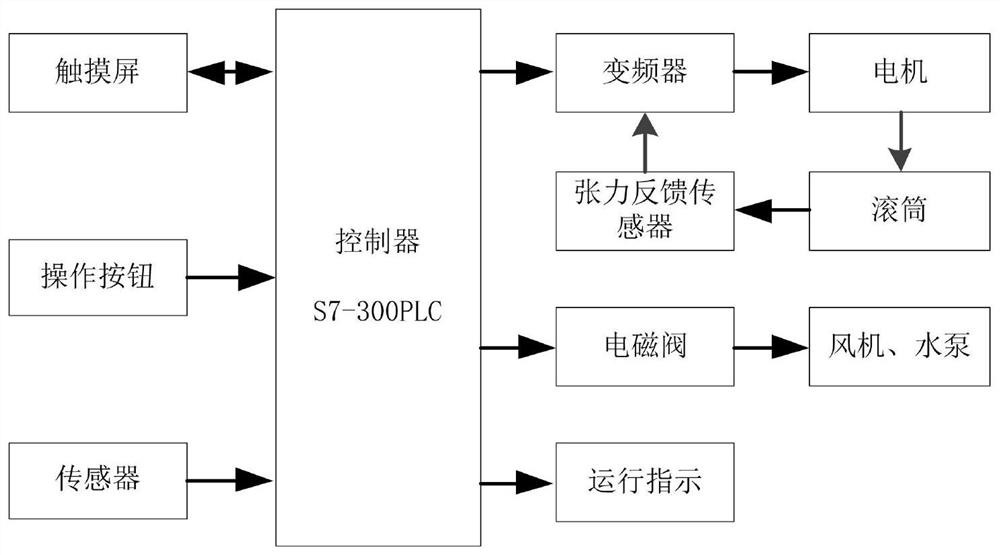

图1为焊丝成型机带钢张力自动控制装置整体架构图;

图2为焊丝成型机带钢张力自动控制装置系统结构图;

图3为PLC外部接线图;

图4为扩展模块SM321外部接线图;

图5为变频器与传感器接线图;

图6为变频器与电机接线图;

图7为主程序设计流程图;

图8为系统电机运行控制设计流程图;

图9为拉丝电机PID控制流程图;

图10为系统主界面;

图11为系统参数微调界面;

图12为系统控制参数界面;

图13为系统工艺参数界面;

图14为系统生产统计界面。

具体实施方式

如图1所示,本发明焊丝成型机带钢张力自动控制装置,包括控制器1、触摸屏2、传感器5、操作按钮6、张力反馈传感器10、滚筒11和执行元件,所述控制器1与触摸屏2之间采用以太网线连接,触摸屏与控制器之间信息双向传输,触摸屏用于显示装置当前运行状态、生产统计、实时报警信息,同时利用触摸屏操作界面完成装置运行模式切换、工艺参数设置任务;所述操作按钮6的动作信号作为控制器1的输入信号接入控制器1的输入模块中;操作按钮用于产生控制器输入信号,进而控制整个装置的正常运行;所述传感器输入主要包括断丝检测、张力反馈信号,其中断丝检测传感器信号为数字量信号,直接输入控制器,用于实现系统的闭环控制,张力反馈传感器信号输入变频器的模拟量输入口,形成局部闭环控制系统;传感器5检测到的信号作为控制器1的输入信号接入控制器1的输入模块中;所述张力反馈传感器10检测焊丝拉力变化情况,其检测信号输入变频器3的模拟量输入口;所述执行元件包括电磁阀12、变频器3、电机4、风机8、水泵9和运行指示灯7;控制器1连接变频器3,变频器3连接电机4,电机4通过机械结构与滚筒4链接,电机带动滚筒旋转,从而滚筒带动焊丝运动;控制器1输出模块接电磁阀12,电磁阀12接风机8和水泵9;控制器1输出模块接运行指示灯7。

如图2所示,所述控制器选用西门子S7-300 PLC,CPU型号为313C-2DP,外扩一块数字量输入模块SM321,用于采集开关量输入信号,存储卡选用6ES7953-8LG11-0AA0;变频器选用汇川MD380T系列高性能矢量变频器,其控制端子输入端接收部分开关量和模拟量输入信号;系统数字量信号主要包括操作按钮、脚踏开关、空开辅助接点、断丝检测,模拟信号为6路传感器信号,来自张力反馈装置;电气驱动部分由1台放线电机、4台轧辊电机、6台拉丝电机以及1台收线电机组成,其中放线电机配MD380T-7.5kw变频器,轧辊电机配MD380T-3.7kw变频器,拉丝电机配MD380T-7.5kw变频器,收线电机配MD380T-11kw变频器;风机、水泵由控制器与电磁阀控制其启停;触摸屏选用西门子KTP1200;控制器与变频器之间选用profibus-dp通信协议,变频器通讯模块为MD38PFS,系统采用西门子DP通讯接头6ES7 972-0BA41-0XA0与专用通讯线完成通信,实现控制器与变频器之间的数据交换;系统触摸屏界面实现对整个系统生产状态的监视、工艺参数的设定与调整、设备运行状态的切换、生产统计、设备报警以及报警信息查询等功能。

本发明焊丝成型机带钢张力自动控制装置包括控制器设计与变频器、传感器以及电机驱动电路设计。如图3、4所示,其中控制器的设计包括PLC外部接线设计与扩展模块外部接线设计。选取西门子S7-300 CPU313C-2DP,订货号为6ES7 313-6CF03-0AB0作为系统的主控制器,所述西门子S7-300 PLC具有16路数字量输出和16路数字量输入,根据生产线实际需求,由于系统数字量输入信号较多,因此外扩一块16路数字量输入模块SM321,电源模块选用PS307,它是为S7-300系列PLC专配的DC24V电源。

如图5所示,张力反馈传感器地线接到变频器控制面板接线端子GND处,电源线接到接线端子+24V处,张力反馈传感器输出为0-20mA电流信号,进入变频器的模拟量输入口,经过控制器计算得出变频器需要提供给电机的输出补偿量,从而达到系统闭环控制的目的,保证装置的稳定运行。

如图6所示,所述变频器控制面板数字量输入端对应接入每台电机的左开、前联、点动、反点、后联、制动机台操作按钮。

目前拉丝机生产线运行时,一般都是通过输入的线径直接计算相邻卷筒的速度匹配系数,再经过PLC的PID(或者变频器的PID)运算,计算得出两个卷筒之间的速度匹配值,从而达到系统需求的控制效果,但是此方法在运行过程中容易受到磨具磨损、输入线径不精确等因素的影响,从而造成某些卷筒PID的调节输出值超调,导致启动、停车以及急停时造成断丝或者逾丝现象,为此控制系统急需解决PID调节值超调对系统的影响问题。

本装置针对这一现象,设计了一套闭环控制系统,即自动优化两个卷筒之间的速度匹配系数,达到使PID输出值趋于无穷小状态,从而简化整个控制系统的操作流程。

药芯焊丝工作过程的控制原理为金属线材秒体积流量相等原则。其数学模型为:

S

其中S

引入第i道调节辊的PID调节量Δ

根据秒体积流量相等原则和机械传动比可计算出两个卷筒之间的速度匹配系数:

此值的大小严重影响PID的补偿Δ

如图7所示,本发明焊丝成型机带钢张力自动控制装置的控制方法,包括以下步骤:

(1)接通控制电源后PLC进入初始化状态;

(2)触摸屏进入初始化状态;

(3)变频器进入初始化状态;

(4)检查判断各变频器是否可以运行;

(5)如果变频器有故障,排除故障,重新进行变频器初始化;

(6)当变频器均正常之后,生产线穿丝;

(7)然后在触摸屏上设定各电机运行速度参数;

(8)启动设备;

(9)如果设备发生故障,排除故障,复位后重新启动设备;

(10)设备正常运行,生产线任务完成之后停机结束。

如图8所示,所述步骤(7)在触摸屏上设定各电机运行速度参数包括以下步骤:

系统主设定1#轧辊电机运行速度,2#轧辊电机速度采样于1#轧辊电机输出速度,后续依此类推;1#拉丝机速度采样于4#轧辊电机输出速度,2#拉丝机速度为1#拉丝机速度和张力传感器的反馈值之和,后续依此类推,在触摸屏上设定收线转矩,经PLC运算后作为收线驱动器的给定值。

如图9所示,为增加系统稳定性,拉丝机控制过程引入PID控制,控制过程如下:首先将张力传感器的运行位置设定为PID调节的目标值,然后将张力反馈信号作为PID调节的反馈输入信号,二者的差值经PID运算后作为变频器输出的辅助给定信号,起到调节电机转速增加系统稳定性的作用。

所述触摸屏的界面包括系统主界面、参数微调界面、工艺参数界面、控制参数界面、生产统计界面、投切控制界面和报警界面等。

如图10所示,所述系统主界面主要功能为显示设备当前运行状态,监测设备运行主要参数,设定机台运行速度、收线扭力以及控制成型机速度匹配的拉机比例等系统参数。

如图11所示,所述参数微调界面主要用于微调轧辊机之间的速度匹配系数;显示张力传感器的实际值、设定张力传感器的运行位置、调节张力传感器的调整幅度、显示系统补偿输出值以及各拉丝机之间的速度配比等参数。

如图12所示,所述控制参数界面用于设置生产线最大运行速度、运行模式(包括计米停机模式、点动运行模式、断丝保护模式)、粉位检测、放线预警、风机故障检测等。

如图13所示,所述工艺参数界面主要实现通过输入的拉丝机生产模具直径经控制器计算出各个卷筒的速度配比功能。

如图14所示,所述生产统计界面主要设计产量统计表、停机长度、减速长度、停机重量、单位重量等统计信息。

所述投切控制界面主要实现各轧辊电机和拉丝电机的投切状态切换功能;所述报警界面主要实现生产线故障报警以及故障报警信息查询功能。

- 焊丝成型机带钢张力自动控制装置及其控制方法

- 焊丝成型机带钢张力自动控制装置