一种可变气门正时电动调相传动装置

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于内燃机发动机零部件技术领域,更确切地说,涉及一种可变气门正时电动调相传动装置。

背景技术

内燃机作为目前热效率最高、应用最为广泛的动力机械,发出的总功率占全世界所用动力装置总功率的90%,是世界石油能源的主要消费渠道。随着汽车保有量的增加,内燃机石油消费量将迅速增加,石油供需矛盾必然日趋严重,在消耗大量能源的同时,内燃机也是大气环境,特别是城市大气环境污染的最大源泉,由此可见,创新内燃机技术,对于节约能源,减轻环境污染具有重大意义。另一方面,随着世界各国排放法规的日趋严格,低排放和环保已经成为发动机进入市场的前提条件,成为目前汽车工业所面临的重要课题。

在实现本发明的过程中,发明人发现现有技术至少存在以下问题:

传统内燃机,气门开启时间是固定不变的,导致无论是大负荷还是小负荷工况,气门开启时间一样,造成能源浪费,热效率低。

现有的液压驱动可变正时相位机构。在进行工作时。低速时,无法调相。高速调相速度慢且不够精确。现有电动可变正时机构中,不是重量和尺寸偏大,就是单级速比小(60左右)。

发明内容

本发明所要解决的技术问题是提供一种不仅可减小轴向尺寸和重量,而且可以实现两级减速大速比,从而减小电机功率的可变气门正时电动调相传动装置。

为了解决上述技术问题,本发明所采用的技术方案是:一种可变气门正时电动调相传动装置,具有:

凸轮轴;

支撑套,固定焊接在所述凸轮轴上;

偏心轴,转动套装在所述支撑套上;

支撑轮,固定套装在所述支撑套上,所述支撑轮上设有内齿圈;

行星轮,转动套装在所述偏心轴上,所述行星轮上设有大齿部和小齿部,所述小齿部与所述支撑轮的内齿圈相啮合;

输出内齿圈,套装在所述行星轮上,所述输出内齿圈与行星轮的大齿部相啮合;

链轮,与所述输出内齿圈固定连接;

驱动机构,能够驱动所述偏心轴转动。

所述驱动机构包括电机、电机拨块和隔套,所述隔套与所述偏心轴固定连接,所述电机拨块与电机的转轴连接,所述电机拨块能够与所述隔套适配。

所述偏心轴通过轴承转动安装在所述支撑套上;所述行星轮通过轴承转动安装在所述偏心轴上。

所述偏心轴通过滚针轴承转动安装在所述支撑套上;所述行星轮通过球轴承转动安装在所述偏心轴上。

所述偏心轴与球轴承之间设有弹片;所述隔套为塑料隔套。

所述链轮上设有腔体,所述支撑轮安装在所述链轮的腔体内。

所述输出内齿圈和链轮通过台阶面配合,输出内齿圈和链轮通过螺栓紧固连接。

所述支撑轮的底面和外周面与所述链轮的底面和内周面适配;所述行星轮的大齿部的两侧与支撑轮、输出内齿圈之间间隙配合。

所述支撑套与凸轮轴焊接。

上述技术方案中的一个技术方案具有如下优点或有益效果,不仅可减小轴向尺寸和重量,而且可以实现两级减速大速比100-200,从而减小电机功率。

附图说明

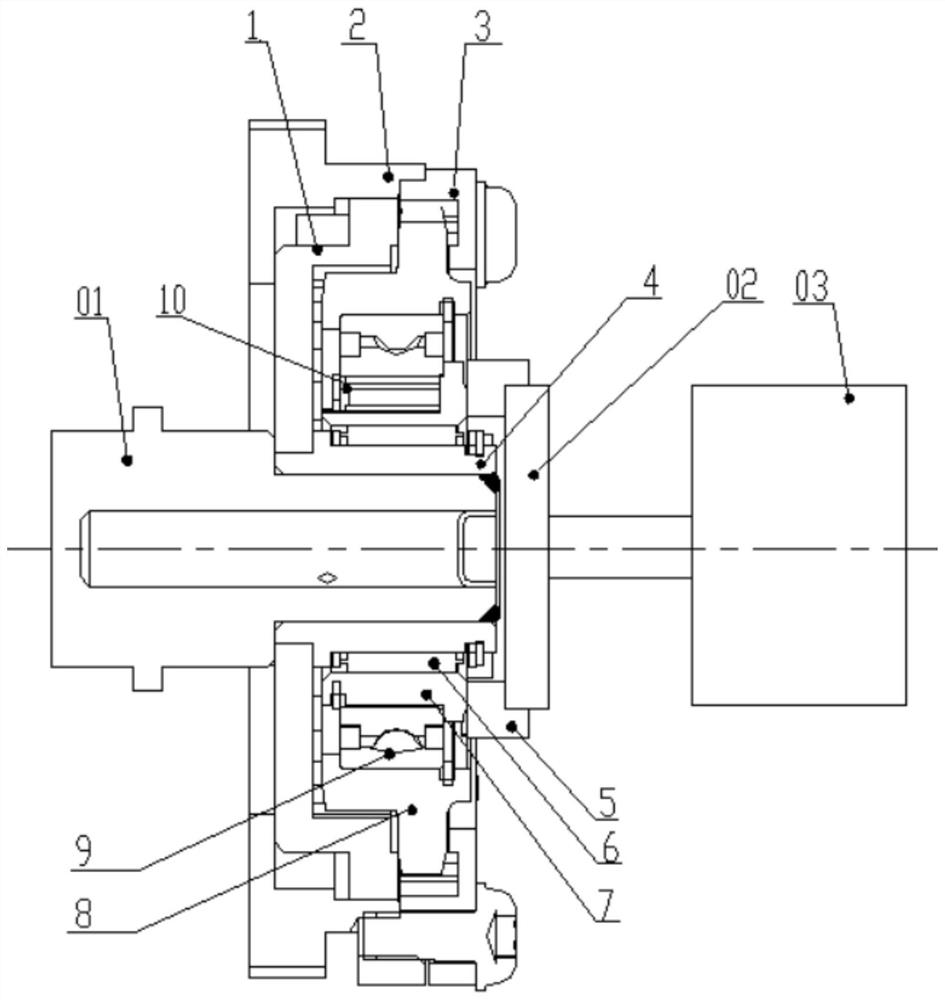

图1为本发明实施例中提供的可变气门正时电动调相传动装置的结构示意图;

图2为图1的可变气门正时电动调相传动装置的传动原理图;

图3为图1的可变气门正时电动调相传动装置的受力原理图;

图4为图1的可变气门正时电动调相传动装置的塑料隔套的结构示意图;

图5为图1的可变气门正时电动调相传动装置的支撑套和支撑轮的结构示意图;

图6为图1的可变气门正时电动调相传动装置的结构示意图;

图7为图6的A-A、B-B剖视图;

图8为图1的可变气门正时电动调相传动装置的分解结构示意图;

图9为图1的可变气门正时电动调相传动装置的结合定位结构示意图

上述图中的标记均为:1、支撑轮,2、链轮,3、输出内齿圈,4、支撑套,5、塑料隔套,6、滚针轴承,7、偏心轴,8、行星轮,801、大齿部,802、小齿部,9、球轴承,10、弹片,01、凸轮轴,02、电机拨块,03、电机。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

参见图1-9,一种可变气门正时电动调相传动装置,具有:

凸轮轴01;

支撑套4,固定安装在凸轮轴01上;

偏心轴7,转动套装在支撑套4上;

支撑轮1,固定套装在支撑套4上,支撑轮1上设有内齿圈;

行星轮8,转动套装在偏心轴7上,行星轮8上设有大齿部801和小齿部802,小齿部802与支撑轮1的内齿圈相啮合;

输出内齿圈3,套装在行星轮8上,输出内齿圈3与行星轮8的大齿部801相啮合;

链轮2,与输出内齿圈3固定连接;

驱动机构,能够驱动偏心轴7转动。

驱动机构包括电机03、电机拨块02和隔套,隔套与偏心轴固定连接,电机拨块02与电机03的转轴连接,电机拨块02能够与隔套适配。

偏心轴7通过滚针轴承6转动安装在支撑套4上,偏心轴7与球轴承9之间设有弹片10,因为采用一个滚针轴承6,大大释放了径向空间,容许在偏心轴7与球轴承9之间设有弹片10,弹片10可以使齿轮无间隙啮合,降低噪音减少磨损。行星轮8通过球轴承9转动安装在偏心轴上。由于两个轴承轴向叠加布置,较常规设计缩短了轴向长度,且为山字形支撑,垂直受力更加合理,如图2、3所示。支撑形式类似“山”字形,支撑轮1和支撑套4共同支撑其余零件,受力更加合理。

隔套为塑料隔套5。电机拨块02与偏心轴7之间布置有塑料隔套5,避免了金属与金属的直接接触,减少了摩擦噪音,如图4所示。

支撑套4和支撑轮1分开设计,这样支撑轮1可以采用粉末冶金方式制造,降低了零件加工难度和成本。同时需要配合面1a和配合面4a装配对接,以保证支撑套4和支撑轮1同心,如图5所示。

偏心轴7与球轴承9之间设有弹片10,弹片10可以使齿轮无间隙啮合,降低噪音减少磨损。

链轮2上设有腔体,支撑轮1安装在链轮2的腔体内。

输出内齿圈3和链轮2通过台阶面配合,输出内齿圈3和链轮2通过螺栓紧固连接。

支撑套4与凸轮轴01焊接,支撑套4和凸轮轴01通过焊接方式连接固定,减少了一个中心螺栓,降低了成本,如图1所示。

结合定位说明:如图9所示,支撑轮1的底面和外周面与链轮2的底面和内周面适配;行星轮8的大齿部801的两侧与支撑轮1、输出内齿圈3之间间隙配合。通过支撑套4把支撑轮1夹紧在凸轮轴01上,之后焊接牢固;输出内齿圈3和链轮2通过d配合面保证同心,并且螺栓紧固连接。支撑轮1通过b、c两个配合面支撑链轮2,同时支撑输出内齿圈3。行星轮8通过e、f两个配合面实现轴向小间隙配合,确保行星轮8自由转动且不会产生过大倾斜。

行星轮8包括大齿部801和小齿部802,大齿部801与输出内齿圈3啮合,从而将链轮2的动力传递给行星轮8;行星轮8的另一侧小齿部802与支撑轮1啮合,从而将动力传递给凸轮轴01。

具体传递路径如下:

图1:电机拨块02拨动塑料隔套5带动偏心轴7;

图6、7:偏心轴7在支撑套4的支撑下做旋转,因偏心轴7外径与内径不同心,偏心轴7每转一圈,安装在偏心轴7外侧的轴承和行星轮8就会偏摆一次,行星轮8的大齿沿输出内齿圈3的内齿啮合一圈,同时行星轮8的小齿也沿支撑轮1的内齿啮合一圈。因为行星轮8大齿和小齿齿数不同,就会使同时与行星轮8啮合的支撑轮1、输出内齿圈3转过的齿数不同,最终实现了相位变化。

采用上述的结构后,不仅可减小轴向尺寸和重量,而且可以实现两级减速大速比100-200,从而减小电机功率。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种可变气门正时电动调相传动装置润滑机构

- 一种可变气门正时电动调相传动装置