一种集流管隔板槽的自动化冲裁机构

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及自动化设备技术领域,尤其涉及一种集流管隔板槽的自动化冲裁机构。

背景技术

在集流管上加工贯穿式的隔板槽,需要在集流管上进行一次冲裁后,需要在另外一台机器上再次上料,在集流管的第一次冲裁位置的相对位置处再次进行冲裁,形成贯穿式的隔板槽,其中需要进行两次上下料的操作;除此之外,一根集流管上通常需要在轴向位置上的多个工位进行冲裁,现有的机器是单工位冲裁或者整体式冲裁,单工位冲裁生产效率较低,整体式冲裁,占用体积大,冲压力不能充分利用,设备性能过剩,因此需要进行改进。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种自动化程度高、应用范围广、运营成本低以及结构简单的集流管隔板槽的自动化冲裁机构。

为解决上述技术问题,本发明采用以下技术方案:

一种集流管隔板槽的自动化冲裁机构,包括机架,所述机架上装设有用于对集流管上下相对位置分别进行冲裁的上模组件和下模组件,机架上于上模组件顶部装设有用于驱动上模组件升降的上模驱动件,机架上于下模组件底部装设有用于驱动下模组件升降的下模驱动件,所述机架上设有在上模组件与下模组件两端并且驱动集流管轴向移动以变换冲裁工位的移位机构。

本实施例中,所述上模组件包括上模座、上刀座、上冲裁刀片和上管部定位块,所述上模座与上模驱动件连接,所述上刀座安装在上模座底部,所述上管部定位块安装在上刀座底部、且上管部定位块与上刀座之间形成进刀间隙,所述上冲裁刀片安装在上刀座上,在上刀座受驱动下降时,所述上管部定位块先下压集流管,进一步下压时,所述进刀间隙减小、且上冲裁刀片穿设于上管部定位块并对集流管上部进行冲裁。

本实施例中,所述上管部定位块包括脱料板、上模镶件、上模换型插条以及上定位凹槽,所述脱料板安装在上刀座底部,所述脱料板内部套装有上模镶件,所述脱料板内穿设有上模换型插条,所述上模换型插条延伸至上模镶件内部,所述脱料板与上模镶件的底部均设置有与集流管上部形状匹配的上定位凹槽。

本实施例中,所述上模驱动件包括上模驱动电缸、上模推板和上模驱动导向杆,所述上模驱动电缸固装在机架上,所述上模推板连接上模驱动电缸和上模座,所述上模驱动导向杆一端固装在上模推板上、另一端穿设在机架上。

本实施例中,下模组件包括下模座、下刀座、下冲裁刀片和下管部定位块,所述下模座固定在机架上,所述下管部定位块固装在下模座上,所述下刀座与下模驱动件连接,下刀座还与下管部定位块连接、且下刀座与下管部定位块之间形成进刀间隙,所述下冲裁刀片安装在下刀座上,在下刀座受驱动上升时,所述进刀间隙减小、且下冲裁刀片穿设于下管部定位块并对集流管下部进行冲裁。

本实施例中,所述下管部定位块包括凹模板、下模镶件、下模换型插条、下定位凹槽以及定位片,所述凹模板安装在下刀座顶部,所述凹模板内部套装有下模镶件,所述凹模板内穿设有下模换型插条,所述下模换型插条延伸至下模镶件内部,所述凹模板与下模镶件的顶部设置均有与集流管下部形状匹配的下定位凹槽,所述下定位凹槽内设置有防止集流管移动的定位片。

本实施例中,所述移位机构包括驱动件、导轨、同步带、滚珠丝杠、移载台以及夹紧件,所述机架装设有驱动件和导轨,所述驱动件通过同步带与滚珠丝杠连接,所述滚珠丝杠上穿设有将驱动件的圆周运动变换为沿导轨方向作直线运动的移载台,所述移载台上装设有对集流管进行夹持的夹紧件。

本实施例中,所述夹紧件包括升降气缸以及夹紧气缸,所述升降气缸装设在移载台上,所述升降气缸上装设有夹紧气缸。

本实施例中,还包括辅助夹紧机构和辅助夹紧升降驱动机构,所述辅助夹紧升降驱动机构安装在机架上,所述辅助夹紧机构安装在辅助夹紧升降驱动机构上并对集流管夹紧。

本实施例中,所述辅助夹紧机构包括一对夹爪和一对安装座,所述辅助夹紧升降驱动机构包括升降气缸、升降台和一对升降导向柱,所述升降气缸安装在机架上,所述升降台与升降气缸连接,一对升降导向柱分别安装在升降台上并穿过机架,一对安装座分别安装在相应的升降导向柱上,一对夹爪分别安装在相应的安装座上并对集流管冲裁区域外的两端夹紧。

与现有技术相比,本发明的优点在于:本发明的一种集流管隔板槽的自动化冲裁机构可以在同一机器上对集流管的相对位置分别进行一次冲裁,形成贯穿式的隔板槽,通过移位机构,可以在集流管不同的轴向位置上进行冲裁,可以减少上下料次数,进而提高了生产效率。

附图说明

图1是本发明一种集流管隔板槽的自动化冲裁机构的主视图;

图2是本发明一种集流管隔板槽的自动化冲裁机构的俯视图;

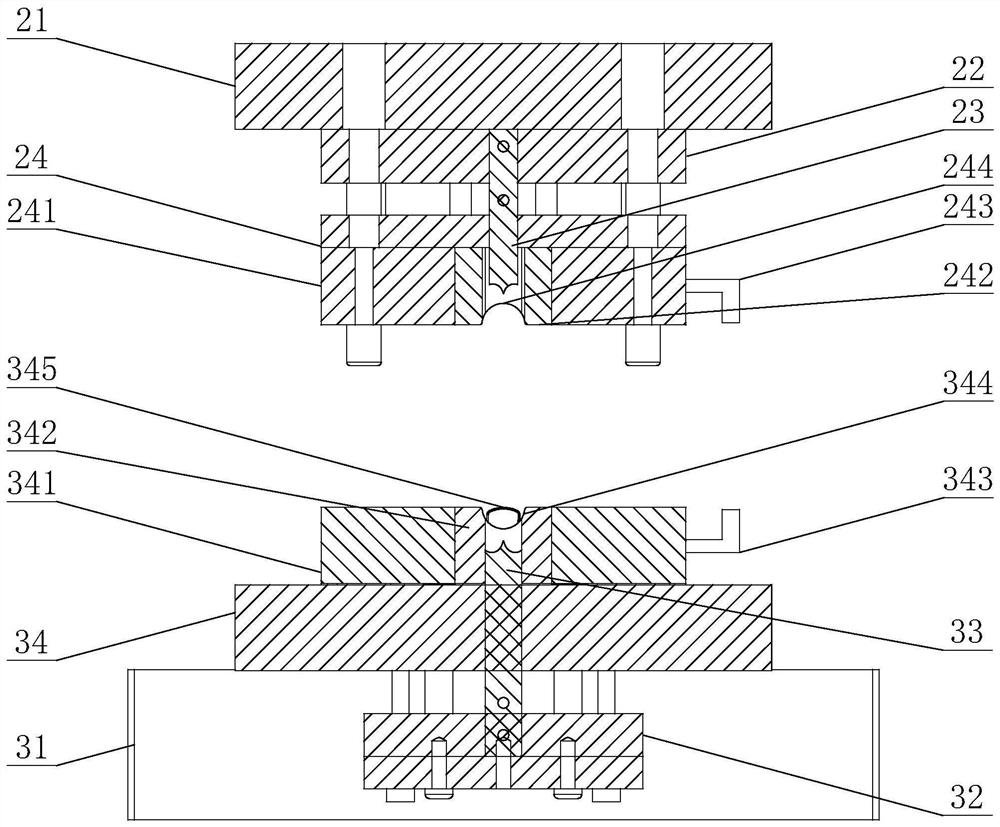

图3是本发明一种集流管隔板槽的自动化冲裁机构的上模组件、下模组件、上模驱动件以及下模驱动件的主视图;

图4是本发明一种集流管隔板槽的自动化冲裁机构的上模组件、下模组件、上模驱动件以及下模驱动件的主视图;

图5是本发明一种集流管隔板槽的自动化冲裁机构的上模组件与下模组件的剖视图;

图6是本发明一种集流管隔板槽的自动化冲裁机构提供的移位机构主视图;

图7是本发明一种集流管隔板槽的自动化冲裁机构提供的移位机构俯视图;

图8是本发明一种集流管隔板槽的自动化冲裁机构提供的夹紧件的侧视图。

图中各标号表示:

1、机架;2、上模组件;21、上模座;22、上刀座;23、上冲裁刀片;24、上管部定位块;241、脱料板;242、上模镶件;243、上模换型插条;244、上定位凹槽;3、下模组件;31、下模座;32、下刀座;33、下冲裁刀片;34、下管部定位块;341、凹模板;342、下模镶件;343、下模换型插条;344、下定位凹槽;345、定位片;4、上模驱动件;41、上模驱动电缸;42、上模推板;43、驱动导向杆;5、下模驱动件;6、移位机构;61、驱动件;62、导轨;63、同步带;64、滚珠丝杠;65、移载台;66、夹紧件;661、升降气缸;662、夹紧气缸;7、辅助夹紧机构;71、夹爪;72、安装座;8、辅助夹紧升降驱动机构;81、辅助夹紧升降气缸;82、升降台;83、升降导向柱。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

图1至图8示出了本发明一种集流管隔板槽的自动化冲裁机构的一种实施例,包括机架1,机架1上装设有用于对集流管上下相对位置分别进行冲裁的上模组件2和下模组件3,机架1上于上模组件2顶部装设有用于驱动上模组件2升降的上模驱动件4,机架1上于下模组件3底部装设有用于驱动下模组件3升降的下模驱动件5,机架1上设有在上模组件2与下模组件3两端并且驱动集流管轴向移动以变换冲裁工位的移位机构6。将集流管放置在上模组件2与下模组件3之间,下模驱动件5驱动下模组件3对集流管进行冲裁,上模驱动件4驱动上模组件2对上一冲裁位置的相对位置处进行冲裁,然后通过移位机构6可以使得集流管的冲裁工位改变;可以在同一机器上对集流管的相对位置分别进行一次冲裁,形成贯穿式的隔板槽,通过移位机构6,可以在集流管不同的轴向位置上进行冲裁,可以减少上下料次数,进而提高了生产效率。

本实施例中,上模组件2包括上模座21、上刀座22、上冲裁刀片23和上管部定位块24,上模座21与上模驱动件4连接,上刀座22安装在上模座21底部,上管部定位块24安装在上刀座22底部、且上管部定位块24与上刀座22之间形成进刀间隙,上冲裁刀片23安装在上刀座22上,在上刀座22受驱动下降时,上管部定位块24先下压集流管,进一步下压时,进刀间隙减小、且上冲裁刀片23穿设于上管部定位块24并对集流管上部进行冲裁。上模驱动件4驱动上模座21与上刀座22向集流管方向运动,上管部定位块24在重力的作用下沿重力方向运动直至与集流管接触,上模座21与上刀座22继续向集流管方向运动,上管部定位块24与上刀座22之间的进刀间隙减小,上冲裁刀片23对集流管进行冲裁。上管部定位块24可以防止集流管在冲裁过程发生滑移,保证冲裁顺利进行,进而提高加工的精度。

本实施例中,上管部定位块24包括脱料板241、上模镶件242、上模换型插条243以及上定位凹槽244,脱料板241安装在上刀座22底部,脱料板241内部套装有上模镶件242,脱料板241内穿设有上模换型插条243,上模换型插条243延伸至上模镶件242内部,脱料板241与上模镶件242的底部均设置有与集流管上部形状匹配的上定位凹槽244。当集流管管径更换时,将上模换型插条243从脱料板241以及上模镶件242内取出,即可更换上模镶件242,可以对不同管径的集流管进行冲裁,适用范围广,换型时间短,进而可以提高生产效率;在冲裁过程过,可以防止集流管滑移导致危险事故的发生,保证冲裁顺利进行,进而提高加工的精度。

本实施例中,上模驱动件4包括上模驱动电缸41、上模推板42和上模驱动导向杆43,上模驱动电缸41固装在机架1上,上模推板42连接上模驱动电缸41和上模座21,上模驱动导向杆43一端固装在上模推板42上、另一端穿设在机架1上。上模驱动电缸41可以驱动上模推板42沿上模驱动导向杆43的方向向集流管运动,防止运动过程中挪位,可以提高位移的稳定性,进而提高加工精度。

本实施例中,下模组件3包括下模座31、下刀座32、下冲裁刀片33和下管部定位块34,下模座31固定在机架1上,下管部定位块34固装在下模座31上,下刀座32与下模驱动件5连接,下刀座32还与下管部定位块34连接、且下刀座32与下管部定位块34之间形成进刀间隙,下冲裁刀片33安装在下刀座32上,在下刀座32受驱动上升时,进刀间隙减小、且下冲裁刀片33穿设于下管部定位块34并对集流管下部进行冲裁。下管部定位块34可以防止集流管在冲裁过程发生滑移,保证冲裁顺利进行;通过与上模组件2以及上模驱动件4之间的配合,可以在同一机器上对集流管的相对位置分别进行冲裁,减少上下料次数,进而提高了生产效率。

本实施例中,下管部定位块34包括凹模板341、下模镶件342、下模换型插条343、下定位凹槽344以及定位片345,凹模板341安装在下刀座32顶部,凹模板341内部套装有下模镶件342,凹模板341内穿设有下模换型插条343,下模换型插条342延伸至下模镶件342内部,凹模板341与下模镶件343的顶部设置均有与集流管下部形状匹配的下定位凹槽344,下定位凹槽344内设置有防止集流管移动的定位片345。当集流管管径更换时,将下模换型插条343从凹模板341以及下模镶件342内取出,即可更换下模镶件342,可以对不同管径的集流管进行冲裁,适用范围广,换型时间短,进而可以提高生产效率;可以防止集流管在冲裁过程中挪位,保证加工顺利进行,进而提高加工的精度。

本实施例中,移位机构6包括驱动件61、导轨62、同步带63、滚珠丝杠64、移载台65以及夹紧件66,机架1装设有驱动件61和导轨62,驱动件61通过同步带63与滚珠丝杠64连接,滚珠丝杠64上穿设有将驱动件61的圆周运动变换为沿导轨62方向作直线运动的移载台65,移载台65上装设有对集流管进行夹持的夹紧件66。夹紧件66对集流管进行夹持,驱动件61通过同步带63驱动滚珠丝杠64做圆周运动,移载台65将滚珠丝杠64的圆周运动转换成沿导轨62方向的直线运动,使得移载台65在导轨62上移动,即可调节集流管的轴向冲裁工位,减少了上下料次数,进而提高了生产效率;滚珠丝杠64具有摩擦损失小、传动效率高、精度高、高速进给和微进给可能、轴向刚度高、不能自锁以及具有传动的可逆性的特点,降低运营成本,可以提高移位的精度,准确地将集流管移动至目标加工位。

本实施例中,夹紧件66包括升降气缸661以及夹紧气缸662,升降气缸661装设在移载台65上,升降气缸661上装设有夹紧气缸662。夹紧气缸662对集流管进行夹持,当需要调节集流管的轴向冲裁工位时,升降气缸661向上运动,将集流管位置升高,防止集流管在移位过程中与定位片345干涉无法移动,保证加工顺利进行。

本实施例中,还包括辅助夹紧机构7和辅助夹紧升降驱动机构8,辅助夹紧升降驱动机构8安装在机架1上,辅助夹紧机构7安装在辅助夹紧升降驱动机构8上并对集流管夹紧。通过辅助夹紧机构7对集流管进行夹持,防止集流管菜冲裁过程中挪位,保证加工顺利进行,进而提高加工的精度。

本实施例中,辅助夹紧机构7包括一对夹爪71和一对安装座72,辅助夹紧升降驱动机构8包括辅助夹紧升降气缸81、升降台82和一对升降导向柱83,辅助夹紧升降气缸81安装在机架1上,升降台82与辅助夹紧升降气缸81连接,一对升降导向柱83分别安装在升降台82上并穿过机架1,一对安装座72分别安装在相应的升降导向柱83上,一对夹爪71分别安装在相应的安装座72上并对集流管冲裁区域外的两端夹紧。与升降气缸661同时运动,防止集流管在移位过程中与定位片345干涉无法移动,保证加工顺利进行,并且对集流管进行辅助夹持,防止集流管菜冲裁过程中挪位,进而提高加工的精度。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种集流管隔板槽的自动化冲裁机构

- 一种集流管隔板槽的冲裁机构