一种混纺布料各组份梯级分离回收的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于固废回收技术领域,具体涉及一种混纺布料各组份梯级分离回收的方法。

背景技术

随着纺织工业的快速发展,全球纺织产品数量逐年增加。据统计,全球服装每年销售量大于1000亿件,而在追求“快时尚”的今天,纺织品使用周期快速缩短,废旧纺织品数量迅速增加。目前全球废旧纺织品大约9000万吨,其中废旧聚酯纤维占53%;废旧棉纤维占5.5%;废旧锦纶占比约6.7%;废旧氨纶占比约1.1%;其他纤维占比2.3%。其中绝大部分废旧衣物被作为垃圾填埋或焚化,资源化回收率仅13%。国际回收再生组织(BIR)研究表明,回收1kg废旧衣物,就可以减少3.6kg的CO

目前,针对不同混纺布料的回收,主要有能量法、机械法、物理法、化学法。能量法又叫热能法或燃烧法,是通过焚烧回收的废旧纺织品产生热能,再转化为机械能、电能的方法。热能法虽然能产生大量的能量,但是焚烧过程也会产生大量的一氧化碳、二噁英、氮氧化物等有毒有害气体,造成空气污染,此方法不适合大范围使用,只适用于不能再次作为原料循环利用的废旧纺织品。机械法是指将废旧纺织品切割、撕裂、开松后得到纤维,根据纤维的不可纺和可纺性,可利用非织造工艺用于生产非织造产品或者直接纺成纱线来生产新的纺织品,或将布片通过简单的处理后直接使用。物理法是指在不破坏聚合物的化学组成和结构的前提下,利用机械力辅助粉碎废旧纺织品,通过分类、净化、干燥等多道程序后,加入相关助剂再次进行加工,重新用于生产新织物的方法。传统的物理法通常用于单组分的废旧纺织品回收,如聚酯纤维的回收,将涤纶进行加热熔融后再造粒并纺丝,再生丝具有几乎相当于原丝的品质,但对于涤棉等混纺织物,其回收利用率很低。化学法是指借助化学试剂,使废旧纺织品中的聚合物纤维进行降解或者溶解,将其转化为小分子的纤维原材料或者其他工业原材料的方法。该方法能最大程度的回收利用原料,尤其对那些特别珍贵的纺织原材料能够高效地回收再利用,其产物价值高,回收彻底,可以实现真正意义上的再生利用。

虽然在标准GB/T 2910.2-2009《纺织品定量化学分析》以及一些相关文献中均有提到不同混纺材料的分离方法,但是主要针对各自特定的混纺材料,对大量不同混纺的废旧衣物不具有普适性。在标准GB/T 2910.2-2009《纺织品定量化学分析》中对多种混纺成分的面料,按含量从多到少进行溶解回收。这种方法具有一定的局限性,没有综合考虑混纺布料的纺织工艺、每步溶解对各个成分的影响等相关因素。当前废旧衣物中的混纺方式及种类繁多,这种针对性的回收方法需要对废旧衣物进行挑选,费时费力。

发明内容

本发明旨在设计一个经济实用的针对混纺布料各组份梯级分离回收的普适性技术方法。布料的成份虽然复杂,但是目前市场上布料的主要成份是锦纶(PA)、氨纶(PU)、聚酯纤维(PET)、棉纤维、丙纶(PP)及其他纤维(包括:莱赛尔纤维、铜氨纤维、莫代尔纤维)中的一种或几种。而回收布料则往往上述成份均有,因此本发明使用化学物理相结合的方法梯级分离回收废弃混纺面料中的各个组份。该工艺流程无需对废旧布料进行分拣或者分类,可以直接进行分离回收。

为了达到上述目的,本发明采用了下列技术方案:

一种混纺布料各组份梯级分离回收的方法,包括以下步骤:

步骤1,将含有锦纶、氨纶、聚酯纤维、棉纤维、丙纶以及其他纤维的单组份、双组份或者多组份混纺布料置于THF溶液密闭加热,使混纺布料中的氨纶完全溶出,反应结束后将所得溶液进行蒸馏,回收THF和氨纶;

步骤2,将步骤1中溶出氨纶后的剩余混纺布料用清水洗净甩干后,置于HCl溶液中搅拌,使混纺布料中的锦纶完全溶出,稀释盐酸溶液,抽滤、洗涤,烘干回收锦纶,再经负压浓缩法回收17%-20%盐酸溶液;

步骤3,将步骤2中反应完成后的剩余混纺布料用清水洗净甩干后,置于硫酸溶液中浸泡,浸泡完成取出布料置于清水中慢速搅拌,洗脱其他纤维,取出剩余布料再次置于清水中剧烈搅拌使棉纤维布料破碎成粉末状,在整个过程中聚酯纤维及丙纶处于完整状态,取出聚酯纤维及丙纶布料,洗涤、烘干回收得到聚酯纤维组份和丙纶组份,含有棉纤维粉末的溶液经过抽滤、洗涤回收棉纤维;

步骤4,将回收得到的聚酯纤维和丙纶布料与冰乙酸和催化剂混合进行降解反应,降解完成后,过滤,滤饼为对苯二甲酸和丙纶布料混合物,再将滤饼用有机溶剂进行溶解,不溶固体为丙纶布料,液相除去有机溶剂可回收对苯二甲酸;将降解后的滤液蒸馏得到乙酸和乙二醇二乙酸酯;

所述其他纤维包括莱赛尔纤维、铜氨纤维、莫代尔纤维。

所述的第一个分离步骤,首先使用THF加热溶出混纺布料中的PU组份。虽然PU组份的含量较少,但是PU的存在阻碍了PA、PP、棉纤维、PET组份及其他纤维组份的溶出。因为当PU存在时,混纺布料拥有较强的机械性能,溶剂分子不容易进入到布料本体,延长了溶出时间,并且严重影响了后续组份的溶出。首先使用THF将PU组份溶出,使混纺布料的机械性能降低,混纺结构发生变化,有利于溶剂分子进入到布料本体内,进一步促进后续组份的溶出和分离。回收得到的PU经醇解、水解等化学降解回收聚醚多元醇,重新用于聚氨酯类制品的合成。

进一步,所述步骤1中THF溶液的用量为投入布料量的3-10倍。因为在使用THF溶出时,经多次试验探索,当THF用量为投入布料质量的3倍时,有一个较好的溶出率。低于这个量,PU的溶出率骤降。当THF的用量为投入布料量的10倍时可以完全溶出布料中的PU。量过大时,会造成不必要的浪费。

进一步,所述步骤1中加热的温度为120-180℃,加热的时间为3-10h。THF在120℃时可以很好的溶出PU。低于此温度时,PU的溶解率急速下降,严重影响后续组份的溶出。当温度上升到180℃时,PU完全溶出。高于180℃时,造成不必要的能耗,并且会伴随一定的副反应。在THF溶液中加热3h,PU的溶出率较高。当加热时间低于3h时,PU的溶出率下降较为明显。当加热时间为10h时,可以完全溶出PU。继续延长反应时间会增大不必要的能耗。

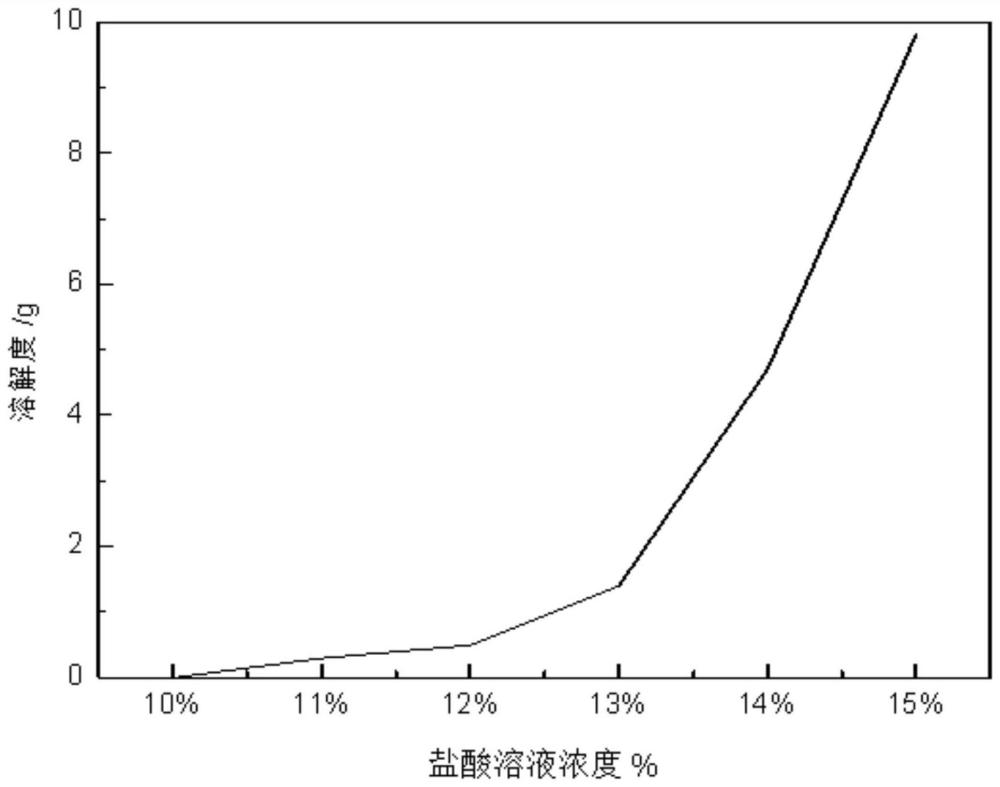

进一步,所述步骤2中稀释盐酸溶液浓度为10%-12%wt。在室温下,做PA在不同浓度盐酸溶液中的溶解度曲线,如图1所示,从图中可知,当盐酸溶液浓度为10%-12%时,PA的溶解度较小,几乎不溶,此时PA有较高的回收率。

进一步,所述稀释盐酸溶液的操作为:将溶有PA的盐酸溶液缓慢加入蒸馏水中并搅拌。将溶有PA的盐酸溶液缓慢加入水中,致使盐酸溶液浓度骤降,PA析出更加完全。同时,析出的PA可以作为“晶核”,更有利于后续PA的析出。搅拌可以使析出的PA更好的分散在溶液中,而不会因为形成较大的体积而增大其中H

进一步,所述步骤2中将步骤1中溶出PU后的剩余混纺布料用清水洗净甩干后,置于15-50g 17-25%的HCl溶液中搅拌3-5min。

第二个分离使用HCl溶液溶出PA。选择先溶出PA是因为棉纤维属于天然纤维,具有一定的高级结构,相较于PA更为稳定,在溶出PA时并不会破坏棉纤维的结构。同样PP以及其他纤维均具有一定的耐酸性及较强的机械性能,在该条件酸处理下可保持完整结构。相反,在使用酸溶液溶出棉纤维、粘胶纤维及其他纤维时,当H

进一步,所述步骤3中将步骤2中反应完成后的剩余混纺布料用清水洗净甩干后,置于500mL 5mol/L的硫酸溶液中浸泡1-3min。

进一步,所述步骤3中浸泡完成取出布料用清水洗净,置于1L清水中缓慢搅拌,转速为300-500r/min,搅拌时间为1-3min。再次置于清水中剧烈搅拌,转速为800-1800r/min,搅拌时间为0.25-4h。

第三个分离步骤为两步法回收棉纤维。选择先溶出棉纤维和其他纤维是因为在混纺面料中,PET及PP具有较好的抗溶剂性。PET可溶于苯酚/四氯乙烷、二甲亚砜等有机溶剂中,但需要加热到较高的温度,并且需要的时间也比较长。所以,先溶出PET需要的能耗较高。相较PET而言,棉纤维和其他纤维更容易溶出。在无机酸溶液中,无需加热或者稍微加热便可以完全溶出棉纤维和其他纤维。从经济和实用性角度出发选择先溶出棉纤维和其他纤维。所述的两步法为:将剩余混纺布料置于5mol/L的硫酸溶液中,95℃浸泡1-3min,取出布料,置于清水中,转速为300-500r/min,搅拌1-3min。其他纤维经过强酸处理后机械性能下降,弱机械力可以轻易破坏其结构,使之脱离混纺布料,从而分离。剩余布料再次置于清水中剧烈搅拌,转速800-1800r/min,搅拌0.25-4h。此时,棉纤维几乎为粉末状。水溶液经过滤可回收棉纤维。回收得到的棉纤维可制成浆粕,制备再生纤维素纤维。该方法无需回收硫酸溶液,酸液可以多次使用,在很大程度上节约了成本。

进一步,所述步骤4中聚酯纤维和丙纶布料与冰乙酸、催化剂的质量比为1:1-5:0.1-1;所述反应温度为80-200℃;反应时间为0.5-12h。

进一步,所述步骤4中催化剂为磺酸、杂多酸中的一种或几种混合物;有机溶剂为热乙醇、二甲基亚砜等可溶解对苯二甲酸的有机溶剂。

通过对聚酯纤维进行进一步解聚,可以对混纺布料中的丙纶布料进行回收,而且可以回收得到高附加值聚酯纤维降解产物对苯二甲酸和乙二醇二乙酸酯,其中对苯二甲酸可用于新树脂的合成,乙二醇二乙酸酯可作为溶剂,用于制造油漆、粘合剂和除漆剂等。选择酸性体系对聚酯纤维进行解聚,催化剂在反应前后不消耗,降解体系可以循环使用。

与现有技术相比本发明具有以下优点:

本发明适用于绝大部分混纺布料组份分离。废旧衣物经过简单分拣或不分拣就可以直接使用本发明中相应的步骤进行各个组份的分离回收。本发明在很大程度上节约了人力和时间成本,具有经济性和普适性。

附图说明

图1为PA在不同浓度盐酸中的溶解度曲线;

图2为回收氨纶(PU)的红外图谱;

图3为回收锦纶(PA)的红外图谱;

图4为回收棉纤维的红外图谱;

图5为回收聚酯纤维(PET)的红外图谱;

图6为聚酯纤维降解后降解液

图7为回收对苯二甲酸

具体实施方式

实施例1

分别称取锦纶/氨纶混纺布料、聚酯纤维/氨纶混纺布料、纯棉布料、棉纤维/氨纶混纺布料、聚酯纤维/丙纶混纺布料、莱赛尔纤维/棉纤维混纺布料、莱赛尔纤维/莫代尔纤维混纺布料、莫代尔纤维/棉纤维混纺布料、棉纤维/铜氨纤维混纺布料、聚酯纤维/铜氨纤维混纺布料、聚酯纤维/锦纶/氨纶混纺布料以及聚酯纤维/棉纤维混纺布料各1.0g,(氨纶含量约为0.4g,锦纶含量约为1.05g,棉含量约为3.85g,聚酯纤维含量约为3.5g,丙纶纤维0.4g,其他纤维2.8g。)置于釜式反应器中,加入36g THF,在120℃反应10h,完全溶出PU组份。反应完成后,蒸馏所得溶液,回收THF及PU组份。经称量回收得到PU 0.38g,回收率为95%,回收PU组份的红外图谱如图2所示,从图中可知:3319cm

反应完成后的剩余布料,用清水洗净甩干后,加入50g 17%的盐酸溶液,搅拌2min,完全溶出PA组份。反应完成后,所得溶液缓慢倒入55g蒸馏水中,搅拌至PA完全析出。经过抽滤、清水洗涤,烘干回收PA,经称量回收得到PA 1.0g,回收率为95%,回收PA组份的红外图谱如图3所示,从图中可知,3305cm

反应完成后的剩余布料,用清水洗净甩干后,置于500mL 5mol/L的硫酸溶液中浸泡1min,取出布料后,置于清水中,转速为300r/min,搅拌3min。其他纤维破碎脱落。剩余布料再次置于清水中剧烈搅拌,转速800r/min,搅拌4h。棉纤维布料破碎成粉末状,此时PET和丙纶仍处于完整状态,取出完整布料,用清水洗净,烘干,经称重回收得到PET和丙纶3.9g。含有棉纤维粉末的溶液经过抽滤、洗涤回收得到棉纤维,经称量回收得到棉纤维3.58g。回收率为93%,回收棉纤维组份的红外图谱如图4所示,从图中可知:3361cm

将所得3.9g PET和丙纶、3.9g冰乙酸、3.9g十二烷基苯磺酸混合,在200℃条件下反应0.5h,反应后,PET完全降解。将固体产物直接过滤,滤饼水洗三次后,得到对苯二甲酸和丙纶布料混合物,将对苯二甲酸和丙纶混合物置于热乙醇溶液中充分溶解,回收不溶固体,烘干后得到0.4g丙纶布料;除去乙醇回收得到对苯二甲酸;将降解后滤液在130℃条件下蒸馏回收乙酸后,再在210℃条件下蒸馏回收乙二醇二乙酸酯。

实施例2

分别称取锦纶/氨纶混纺布料、聚酯纤维/氨纶混纺布料、锦纶/棉纤维混纺布料、棉纤维/氨纶混纺布料、聚酯纤维/丙纶混纺布料、莱赛尔纤维/棉纤维混纺布料、聚酯纤维/棉纤维/氨纶混纺布料各1.0g,(氨纶含量约为0.4g,锦纶含量约为1.55g,棉含量约为1.95g,聚酯纤维含量约为2.2g,丙纶0.4g,其他纤维0.5g。)置于釜式反应器中,加入70gTHF,在180℃反应3h,完全溶出PU组份。反应完成后,蒸馏所得溶液,回收THF及PU组份。经称量回收得到PU 0.4g。回收率为100%。

反应完成后的剩余布料,用清水洗净甩干后,加入30g 25%的盐酸溶液,搅拌2min,完全溶出PA组份。反应完成后,所得溶液缓慢倒入81g蒸馏水中,搅拌至PA完全析出。经过抽滤、清水洗涤,烘干回收PA,经称量回收得到PA 1.50g,回收率为97%。所得的盐酸溶液经负压浓缩法回收20%盐酸溶液,循环用于PA的溶出。

反应完成后的剩余布料,用清水洗净甩干后,置于500mL 5mol/L的硫酸溶液中浸泡2min,取出布料后,用清水洗净,置于清水中,转速为500r/min,搅拌1min。其他纤维破碎脱落。剩余布料再次置于清水中剧烈搅拌,转速1800r/min,搅拌0.25h。棉纤维布料破碎成粉末状,此时PET和丙纶仍处于完整状态,取出完整布料,用清水洗净,烘干,经称重回收得到PET和丙纶2.6g。含有棉纤维粉末的溶液经过抽滤、洗涤回收得到棉纤维,经称量回收得到棉纤维1.85g。回收率为95%。

将所得2.6g PET和丙纶、13g冰乙酸、0.26g甲烷磺酸混合,在190℃条件下反应12h,反应后,PET完全降解。如图6所示,其中4.0ppm处为降解液中乙二醇二乙酸酯-CH

实施例3

分别称取锦纶/氨纶混纺布料、聚酯纤维/氨纶混纺布料、纯棉布料、棉纤维/氨纶混纺布料、聚酯纤维/丙纶混纺布料、莱赛尔纤维/莫代尔纤维混纺布料、聚酯纤维/铜氨纤维混纺布料、聚酯纤维/锦纶/氨纶混纺布料以及聚酯纤维/棉纤维混纺布料各1.0g,(氨纶含量约为0.4g,锦纶含量约为1.05g,棉含量约为2.15g,聚酯纤维含量约为3.5g、丙纶0.4g、其他纤维1.5g。)置于釜式反应器中,加入45g THF,在160℃反应5h,完全溶出PU组份。反应完成后,蒸馏所得溶液,回收THF及PU组份。经称量回收得到PU 0.36g。回收率为90%。

反应完成后的剩余布料,用清水洗净,甩干至不滴水后,加入45g 20%的盐酸溶液,搅拌2min,完全溶出PA组份。反应完成后,所得溶液缓慢倒入90g蒸馏水中,搅拌至PA完全析出。经过抽滤、清水洗涤,烘干回收PA,经称量回收得到PA 1.02g,回收率为97%。所得的盐酸溶液经负压浓缩法回收20%盐酸溶液,循环用于PA的溶出。

反应完成后的剩余布料,用清水洗净甩干后,置于500mL 5mol/L的硫酸溶液中浸泡1min,取出布料后,用清水洗净,置于清水中,转速为400r/min,搅拌2min。其他纤维破碎脱落。剩余布料再次置于清水中剧烈搅拌,转速1500r/min,搅拌0.8h。棉纤维布料破碎成粉末状,此时PET和丙纶仍处于完整状态,取出完整布料,用清水洗净,烘干,经称重回收得到PET和丙纶3.9g。含有棉纤维粉末的溶液经过抽滤、洗涤回收得到棉纤维,经称量回收得到棉纤维2.1g。回收率为98%。

将所得3.9g PET和丙纶、7.8g冰乙酸、1.95g磷钨酸混合,在80℃条件下反应11h,反应后,PET完全降解。将固体产物直接过滤,滤饼水洗三次后,得到对苯二甲酸和丙纶布料混合物,将对苯二甲酸和丙纶混合物置于热乙醇溶液中充分溶解,回收不溶固体,烘干后得到0.4g丙纶布料;除去乙醇回收得到对苯二甲酸;将降解后滤液在100℃条件下减压蒸馏回收乙酸后,再在180℃条件下蒸馏回收乙二醇二乙酸酯。

实施例4

分别称取锦纶/氨纶混纺布料、聚酯纤维/氨纶混纺布料各1.0g,(氨纶含量约为0.3g,锦纶含量约为0.75g,聚酯纤维含量约为0.95g。)置于釜式反应器中,加入18g THF,在170℃反应4h,完全溶出PU组份。反应完成后,蒸馏所得溶液,回收THF及PU组份。经称量回收得到PU 0.28g。回收率为93%。

反应完成后的剩余布料,用清水洗净甩干后,加入15g 20%的盐酸溶液,搅拌2min,完全溶出PA组份。反应完成后,所得溶液缓慢倒入20g蒸馏水中,搅拌至PA完全析出。经过抽滤、清水洗涤,烘干回收PA,经称量回收得到PA 0.73g,回收率为97%。回收PET组份的红外图谱如图5所示,从图中可知:1502cm

反应完成后的剩余布料,用清水洗净,烘干,经称量回收得到PET 0.95g。回收率为100%。

实施例5

分别称取莱赛尔纤维/莫代尔纤维混纺布料、纯棉布料、棉纤维/氨纶混纺布料、聚酯纤维/棉纤维混纺布料各1.0g,(氨纶含量约为0.05g,棉含量约为2.15g,聚酯纤维含量约为0.8g,其他纤维含量1.0g。)置于釜式反应器中,加入40g THF,在130℃反应8h,完全溶出PU组份。反应完成后,蒸馏所得溶液,回收THF及PU组份。经称量回收得到PU 0.05g。回收率为100%。

反应完成后的剩余布料,用清水洗净甩干后,置于500mL 5mol/L的硫酸溶液中浸泡1min,取出布料后,用清水洗净,置于清水中,转速为450r/min,搅拌2min。其他纤维破碎脱落。剩余布料再次置于清水中剧烈搅拌,转速1000r/min,搅拌1h。棉纤维布料破碎成粉末状,此时PET仍处于完整状态,取出完整布料,用清水洗净,烘干,经称重回收得到PET 0.8g。回收率为100%。含有棉纤维粉末的溶液经过抽滤、洗涤回收得到棉纤维,经称量回收得到棉纤维2.1g。回收率为98%。

实施例6

分别称取锦纶/棉纤维混纺布料、聚酯纤维/棉纤维混纺布料、聚酯纤维/丙纶混纺布料、莱赛尔纤维/棉纤维各1.0g,(锦纶含量约为0.75g,棉含量约为0.95g,聚酯纤维含量约为1.4g,丙纶0.4g,其他纤维0.5g。)

加入15g 25%的盐酸溶液,搅拌2min,完全溶出PA组份。反应完成后,所得溶液缓慢倒入21g蒸馏水中,搅拌至PA完全析出。经过抽滤、清水洗涤,烘干回收PA,经称量回收得到PA0.73g,回收率为97%。所得的盐酸溶液经负压浓缩法回收20%盐酸溶液,循环用于PA的溶出。

反应完成后的剩余布料,用清水洗净甩干后,置于500mL 5mol/L的硫酸溶液中浸泡1min,取出布料后,用清水洗净,置于清水中,转速500r/min,搅拌1min。其他纤维破碎脱落。剩余布料再次置于清水中剧烈搅拌,转速1200r/min,搅拌1h。棉纤维布料破碎成粉末状,此时PET和丙纶仍处于完整状态,取出完整布料,用清水洗净,烘干,经称重回收得到PET和丙纶1.8g。含有棉纤维粉末的溶液经过抽滤、洗涤回收得到棉纤维,经称量回收得到棉纤维0.90g。回收率为95%。

将所得1.8g PET和丙纶、7.2g冰乙酸、0.45g苯磺酸酸混合,在140℃条件下反应6h,反应后,PET完全降解。将固体产物直接过滤,滤饼水洗三次后,得到对苯二甲酸和丙纶布料混合物,将对苯二甲酸和丙纶混合物置于热乙醇溶液中充分溶解,回收不溶固体,烘干后得到0.4g丙纶布料;除去乙醇回收得到对苯二甲酸;将降解后滤液在130℃条件下蒸馏回收乙酸后,再在150℃条件下减压蒸馏回收乙二醇二乙酸酯。

本发明说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

- 一种从含氯化氢的混合气体中分离氯化氢的方法及分离回收氯化氢的方法和应用

- 一种选煤工艺中重介质梯级强化回收的方法

- 一种分离甜菜糖蜜各组份的方法

- 分离甘蔗糖蜜各组份的方法