一种超高应变速率下具有高延伸率的高密度镍合金及其制备方法和应用

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于冶金领域,尤其涉及一种超高应变速率下具有高延伸率的高密度镍合金及其制备方法和应用。

背景技术

在碰撞或爆轰条件下材料通过塑性变形产生的塑性耗散能吸收冲击带来的巨大能量,材料在极短时间发生大量变形,此时的变形应变速率极高,而材料的变形行为与变形过程的应变速率关系密切。金属材料的主要变形机制有位错和孪生。超高应变速率条件下,在合金变形初期,通过产生局部变形形成具有高密度位错的剪切带;在一定的应变条件下,位错经湮灭和重组后形成具有纳米级尺寸的亚晶组织,随变形量增大亚晶延续至整个样品,通过晶界滑动等可能的机制形成随机取向的纳米尺寸晶粒。当晶粒尺寸与德布罗意波长或者电子平均自由程相近时,由于量子尺寸效应,许多物理性质发生了变化。当粒径小于某一临界尺寸时,位错不稳定,趋向于离开晶粒,当晶粒直径大于此临界尺寸时,位错稳定地处于晶粒中。随着晶粒尺寸的减小,晶界的体积分数不断增加,其塑性变形机制也由晶内的位错运动逐渐向晶界处转变,包括杂质堆积、晶界滑动以及晶界软化等机制。因而,在高应变速率条件下,材料的位错与滑移机制来不及响应,将导致材料的塑性随应变速率的增大而降低。

药型罩是聚能装药结构中形成射流或弹丸的主要元件。爆炸药产生的聚能效应使衬在聚能装药结构凹窝内的药型罩被压缩成为柱状的高速金属射流或弹丸。聚能射流具有能量密度高和方向性强的特点,可以侵彻装甲、岩石等坚硬目标,因此广泛应用于破甲弹、石油开采等领域。药型罩材料对射流的长度、速度和连续稳定性以及最终侵彻性能至关重要,而形成优质射流或弹丸的关键控制因素则是药型罩材料的密度以及动态(高应变速率)延展性能。

中国发明专利CN112030021B公开了一种高钨高钴镍合金深度脱氧冶炼的方法、高钨高钴镍合金和药型罩,通过将包括钨、钴、镍、钨镍中间合金、镧、碳粉在内的原料混合,熔炼得到所述高钨高钴镍合金,可作为药型罩的原料。其中,熔炼包括熔清阶段和精炼阶段,熔清阶段的全熔温度为1530-1550℃,操作真空度小于等于40Pa;所述精炼阶段的温度为1550-1600℃,时间为80-100min,操作真空度小于等于1 Pa;所述精炼阶段进行10-20min后加入碳粉;所述精炼阶段进行70-90min后,加入所述镧。该方法所制备的高钨高钴镍合金具有氧含量低、塑性好、元素分布均匀、高温持久寿命长的优点,但是采用该方法脱氧、脱硫的效果依旧不佳,所制备的高钨高钴镍合金并不具备超高应变速率下具有高延伸率的特性。

因此,如何制备一种高密度镍合金,使其具有较高的密度和适中的强度,及在超高应变速率条件下的高延伸率,从而能够应用于药型罩领域,成为亟待解决的问题。

发明内容

针对现有技术中存在的缺陷与不足,本发明提供一种超高应变速率下具有高延伸率的高密度镍合金及其制备方法和应用,通过调节镍合金的成分,采用真空感应方式冶炼,并联合使用碳脱氧剂、稀土脱氧剂、镍镁合金进行处理,在脱氧和脱硫的基础上,提高合金纯净度,细化合金晶粒,获得细小弥散分布碳化物,净化晶界,改善合金塑性,从而获得高密度镍合金,该镍合金能够在超高应变速率条件下仍保持超高塑性,符合药型罩的应用需要。

为实现上述目的,本发明采用以下技术方案:

本发明的一方面提供一种超高应变速率下具有高延伸率的高密度镍合金的制备方法,包括以下步骤:

(1)按照镍合金的化学组成进行配料,所述镍合金的化学组成包括以下质量百分含量的元素:35.5-45%钨、0-45%钴和10-64.5%镍;

(2)将配好的原料与碳脱氧剂混合,置于真空感应炉坩埚中,在一定真空度下进行化料,物料全部熔化后进行精炼;

(3)精炼结束后,将钢液降温至结膜,充入氩气至一定压强后,依次加入镍镁合金和稀土脱氧剂,搅拌后浇铸得到所述镍合金。

进一步的,步骤(2)中所述碳脱氧剂为工业石墨块;所述碳脱氧剂的用量为所述镍合金质量的0.025-0.04%。

进一步的,步骤(2)中所述真空感应炉坩埚的材质选自氧化镁、氧化钙、氧化铝或氧化锆中的任一种。

进一步的,步骤(2)中所述化料过程中的真空度不高于40Pa;优选的,所述化料阶段的真空度不高于20Pa。

进一步的,步骤(2)中所述化料过程中的熔化温度为1500-1560℃。

进一步的,步骤(2)中所述精炼过程中真空度不高于5Pa;优选的,所述精炼过程中真空度不高于1Pa。

进一步的,步骤(2)中所述精炼的温度为1530-1580℃,时间为10-90min。

需要说明的是,步骤(2)中熔化期控制熔化温度与真空度,可以保证所产生的气体缓慢充分释放,对于提升镍合金的纯净度以及高应变速率下的塑性有很好的作用;精炼期利用高真空度下的碳氧反应将C转化为CO,利用CO的挥发性,在高真空度条件下使其迅速脱离钢液,并且随着脱氧反应不断进行,钢液中的碳不断消耗,最终残余量非常少,保证钢水最终的纯净度。

进一步的,步骤(3)中所述镍镁合金化学组成的质量百分含量包括70-85%镍和15-30%镁;所述镍镁合金的用量为所述镍合金质量的0.005-0.5%。

进一步的,步骤(3)中所述稀土脱氧剂包括铈、镧、钇中的一种或多种;所述稀土脱氧剂的用量为所述镍合金质量的0.005-0.5%。

进一步的,步骤(3)中充入氩气至压强为5000-20000Pa。

进一步的,步骤(3)中所述搅拌时间为1-3min。

进一步的,步骤(3)中搅拌后将钢水的温度调至1520-1600℃,再进行浇铸。

需要说明的是,本发明通过碳脱氧剂、镍镁合金、稀土脱氧剂的联合使用,对镍合金原料进行深度脱氧和脱硫,从而保证氧与硫对合金的性能影响降到最低。详细阐述如下:

氧在合金中是一种有害的杂质元素,在镍基合金中有两种存在形态:固溶态与氧化物夹杂。氧化物夹杂通常是裂纹的萌生源与扩展通道,严重降低合金的力学性能。为提高合金的延展性及动态力学性能,需要严格控制合金的氧含量。真空感应冶炼常用的脱氧方式是采用碳脱氧,但是用碳脱氧会有碳残留在合金中,过多的碳会与合金中的钨结合生成碳化钨颗粒,损害高速变形塑性。硫在合金中会偏聚在晶界,形成低熔点硫化物,降低合金性能。所以降低合金的氧、硫含量对于提高材料力学性能有重要意义。

在高密度镍合金冶炼过程中,由于稀土元素比较活泼,可以很好地结合合金液中的氧、硫元素形成夹杂物,弥补碳脱氧能力的不足,并且稀土以夹杂物的形态存在于液态金属中,凝固初期可以作为非均质形核的核心促进形核,凝固后期偏聚在晶界处的稀土夹杂物可以阻碍晶粒长大进而细化铸态组织。同时,由于稀土元素的原子半径较大,固溶于合金基体中引起晶格畸变,原子半径较小的碳原子往畸变处扩散,减少了碳化物在晶界处的析出,增大了碳化物在晶内的形核几率,减少了合金中碳化物聚集的趋势,使得碳化物以细小、弥散的状态分布,改善了合金塑性。另外,稀土元素易偏聚在晶界与硫结合形成高熔点化合物,增强合金晶界强度,提高合金的抗氧化性能。

镍镁合金作为一种强脱硫剂,常用于镍基合金真空感应冶炼后期,进行强效脱硫,从而提升高密度镍合金的塑性性能。镁是一种非常活泼的金属,在合金液中可以与氧、硫形成化合物,起到快速脱氧的作用,形成的脱氧产物尺寸细小,可以起到细化晶粒的作用。

需要说明的是,碳脱氧剂、镍镁合金、稀土脱氧剂的联合使用并不仅仅是一个简单的脱硫和脱氧的过程(脱硫和脱氧只是表观作用),除此之外,本发明的工艺方法能够很好地改善合金的切削性能,提高合金的加工效率,这在合金的应用中也是非常重要的。

本发明的另一方面提供一种通过上述方法所制备的超高应变速率下具有高延伸率的高密度镍合金,所述镍合金的密度为11-12g/cm

本发明的再一方面提供一种上述超高应变速率下具有高延伸率的高密度镍合金在制造药型罩中的应用。

与现有技术相比,本发明技术方案的有益效果包括:

目前,关于晶界处的塑性变形机制尚不十分清楚。发明人通过大量研究发现,通过调节合金成分,并应用真空感应方式冶炼,采用碳脱氧剂、镍镁合金和稀土脱氧剂对合金进行处理,能够获得高密度镍合金,且该镍合金能够在超高应变速率条件下仍保持超高塑性,符合药型罩的应用需要。

本发明公开的制备工艺是在综合考虑药型罩制造的适用材料,合金密度,合金的加工切削性能,材料在冲击后或者爆轰后高速运动过程中对动态拉伸延伸率的要求,冶炼设备、试剂、杂质元素、工序操作及技术参数对合金性能的影响等多方面因素后所确定的具有优异效果的技术方案。

本发明基于对镍合金的成分的选择,通过碳脱氧剂、稀土脱氧剂、镍镁合金的联合使用,在脱氧和脱硫的基础上,提高合金纯净度、细化合金晶粒、获得细小弥散分布碳化物、净化晶界、改善合金塑性,4000-5000s

本发明所述高密度镍合金,密度高达11-12g/cm

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对本申请范围的限定。

图1为本发明实施例1得到的合金的应变速率5000s

图2为本发明实施例2得到的合金的应变速率4000s

图3为本发明实施例4得到的合金的应变速率4500s

图4为本发明对比例1中对照组1得到的合金的应变速率5000s

图5为本发明对比例1中对照组1和对照组2得到的合金晶粒长大速率示意图;

图6为本发明对比例1中对照组2得到的合金的金相照片;

图7为本发明对比例2中对照组1得到的合金的应变速率5000s

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

本发明实施例使用的镍镁合金为市售成品,镍的质量含量范围为70-85%,镁的质量含量范围为15-30%。

实施例1

本实施例提供一种超高应变速率条件下具有高延伸率的高密度镍合金的制备方法,具体步骤如下:

1)合金原料,以质量百分比计,含有:37%钨和19%的钴和余量的镍。

2)按照步骤 1)所述合金的元素配比称取原材料,包括:金属钨条、金属钴板及金属镍板;

3)按照质量百分比0.025wt.%称取脱氧剂碳(以合金本身的总质量作为基准,下同),按照质量百分比0.01 wt.%称取镍镁合金,按照质量百分比 0.01 wt.%称取镧;

4)将步骤2)得到的原材料及步骤3)得到的碳装入真空感应炉氧化铝坩埚中;

5)合上真空感应炉真空室,抽真空至真空度<40Pa后送电化料,熔化期控制真空度≤40Pa,全熔后测量温度1534℃;

6)精炼期控制真空度0.1~1Pa,精炼温度1550℃,精炼时间60min;

7)精炼结束后,停电降温至钢液表面结膜,真空感应炉充氩至20000Pa,加入镍镁合金、金属镧,搅拌3min;

8)钢水温度调整至1550℃,小功率带电浇铸成铸锭。

应变速率5000s

本实施例得到的高密度镍合金的密度为11.2g/cm

表1 元素含量(wt%)

实施例2

本实施例提供一种超高应变速率条件下具有高延伸率的高密度镍合金的制备方法,具体步骤如下:

1)合金原料,以质量百分比计,含有:37%钨和19%的钴和余量的镍。

2)按照步骤 1)所述合金的元素配比称取原材料,包括:金属钨条、金属钴板及金属镍板;

3)按照质量百分比0.03wt.%称取脱氧剂碳,按照质量百分比0.03wt.%称取镍镁合金,按照质量百分比0.0 2wt.%称取铈;

4)将步骤2)得到的原材料及步骤3)得到的碳装入真空感应炉氧化铝坩埚中;

5)合上真空感应炉真空室,抽真空至真空度<40Pa后送电化料,熔化期控制真空度≤40Pa,全熔后测量温度1534℃;

6)精炼期控制真空度0.1~1Pa,精炼温度1550℃,精炼时间60min;

7)精炼结束后,停电降温至钢液表面结膜,真空感应炉充氩至20000Pa,加入镍镁合金、金属铈,搅拌3min;

8)钢水温度调整至1550℃,小功率带电浇铸成铸锭。

本实施例得到的高密度合金在应变速率4000s

本实施例得到的高密度镍合金的密度为11.15g/cm

表2 元素含量(wt%)

实施例3

本实施例提供一种超高应变速率条件下具有高延伸率的高密度镍合金的制备方法,具体步骤如下:

1)合金原料,以质量百分比计,含有:42%钨和30%的钴和余量的镍。

2)按照步骤 1)所述合金的元素配比称取原材料,包括:金属钨条、金属钴板及金属镍板;

3)按照质量百分比0.04wt.%称取脱氧剂碳,按照质量百分比0.01 wt.%称取镍镁合金,按照质量百分比 0.0 05wt.%称取镧,按照质量百分比 0.0 05 wt.%称取铈;

4)将步骤2)得到的原材料及步骤3)得到的碳装入真空感应炉氧化铝坩埚中;

5)合上真空感应炉真空室,抽真空至真空度<40Pa后送电化料,熔化期控制真空度≤40Pa,全熔后测量温度1534℃;

6)精炼期控制真空度0.1~1Pa,精炼温度1550℃,精炼时间60min;

7)精炼结束后,停电降温至钢液表面结膜,真空感应炉充氩至20000Pa,加入镍镁合金、金属镧、金属铈,搅拌3min;

8)钢水温度调整至1550℃,小功率带电浇铸成铸锭。

本实施例得到的高密度合金在应变速率4000s

本实施例得到的高密度镍合金的密度为11.52g/cm

表3 元素含量(wt%)

实施例4

本实施例提供一种用于药型罩的镍合金的冶炼方法,具体步骤如下:

1)合金原料,以质量百分比计,含有:40%钨和余量的镍。

2)按照步骤1)所述合金的元素配比称取原材料,包括:金属钨条和金属镍板;

3)按照质量百分比0.035wt.%称取碳脱氧剂工业石墨块,按照质量百分比0.01wt.%称取镍镁合金,按照质量百分比0.005wt.%称取镧,按照质量百分比0.005wt.%称取铈;

4)将步骤2)得到的原材料及步骤3)得到的碳装入真空感应炉氧化铝坩埚中;

5)合上真空感应炉真空室,抽真空至真空度<40Pa后送电化料,熔化期控制真空度≤40Pa,全熔后测量温度1534℃;

6)精炼期控制真空度0.1~1Pa,精炼温度1550℃,精炼时间60min;

7)精炼结束后,停电降温至钢液表面结膜,真空感应炉充氩至20000Pa,加入镍镁合金、金属镧、金属铈,搅拌3min;

8)钢水温度调整至1550℃,小功率带电浇铸成铸锭。

本实施例得到的高密度合金在应变速率4000s

本实施例得到的高密度镍合金的密度为11.31g/cm

表4 元素含量(wt%)

由上表1至表4可知,本发明实施例提供了一种特级优质高密度镍合金真空感应冶炼脱氧方法,制备的铸锭氧含量≤20ppm,硫含量≤10ppm,合金在超高应变速率拉伸条件下的延伸率可以达到50%,可以满足高性能药型罩材料的需要。

对比例1

按照实施例1提供的方法进行对照试验,对照组1不添加脱氧剂碳、镍镁合金和稀土,对照组2添加脱氧剂碳、镍镁合金和稀土(均添加0.01wt%),测试两组得到的铸锭中的C和O的含量,结果如下表5所示:

表5 铸锭中C和O含量

对照组1未添加脱氧剂得到的高密度合金在应变速率5000s

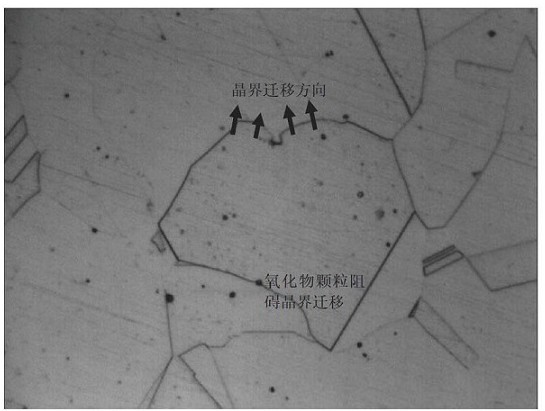

将两组合金在相同条件下保温2h,测试合金晶粒长大速率,具体结果如图5所示。从图5可以看出,添加了脱氧剂的一组合金的晶粒尺寸长大速率较慢,即脱氧剂起到了一定的细化晶粒的作用。

图6为添加脱氧剂碳的对照组2的金相照片;从图6可以看出,加热保温过程中,残留的脱氧产物会阻碍晶界迁移,起到细化晶粒的作用。

对比例2

按照实施例1提供的方法进行对照试验,对照组1不添加镍镁合金,仅添加脱氧剂碳和稀土,对照组2同时添加脱氧剂碳、镍镁合金和稀土(均添加0.01wt%),测试两组得到的铸锭中的C、S和O的含量,结果如下表6所示:

表6 铸锭中C、S和O含量

对照组1未添加镍镁得到的高密度合金在应变速率5000s

需要说明的是,本发明并不限定合金原料一定要是高品质原料;通过本发明提供的冶炼方法,低品质原料也可以去除氧、硫等杂质元素,或者适用于药型罩的高纯净度的高密度、高韧性、侵彻深度大的镍基合金。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种超高应变速率下具有高延伸率的高密度镍合金及其制备方法和应用

- 一种超高应变速率下具有高延伸率的高密度镍合金及其制备方法和应用