用于化学机械研磨的热水生成

文献发布时间:2023-06-19 19:23:34

技术领域

本案涉及例如用于化学机械研磨(chemical mechanical polishing;CMP)的基板处理工具的蒸汽生成。

背景技术

集成电路通常通过在半导体晶片上的导电层、半导电层,或绝缘层的顺序沉积来形成在基板上。各种制造工艺需要在基板上将层平面化。例如,一个制造步骤涉及在非平面表面上沉积填料层,且研磨所述填料层直至暴露出经图案化的顶表面为止。作为另一示例,层可被沉积在经图案化的导电层上并且经平面化以实现后续光刻步骤。

化学机械研磨(CMP)为一种已知的平面化方法。所述平面化方法通常要求基板被安装在承载头上。基板的经暴露表面通常抵靠旋转研磨垫放置。承载头在基板上提供可控负载,以将基板推靠在研磨垫上。具有磨料颗粒的研磨浆通常被供应至研磨垫的表面。

研磨工艺中的研磨速率可对温度敏感。已提出用于控制研磨工艺的温度的各种技术。

发明内容

在一个方面中,一种化学机械研磨系统包括:平台,用以支撑研磨垫;承载头,用以固持基板与研磨垫接触;电机,用以在平台与承载头之间生成相对运动;蒸汽生成器,包括容器及加热元件,所述容器具有进水口和一个或多个蒸汽出口,且所述加热元件被配置成施加热量至下腔室部分以生成蒸汽;喷嘴,被定向以将蒸汽从蒸汽生成器输送至研磨垫上;水箱,用以固持清洁流体;第一阀,位于容器与喷嘴之间的第一流体管线中,以将容器与喷嘴可控地连接和且断开;第二阀,位于容器与水箱之间的第二流体管线中,以将容器与水箱可控地连接和断开,使得来自容器的蒸汽加热水箱中的流体;以及控制系统,耦接至所述第一阀及第二阀,所述控制系统统被配置成使得所述第一阀及所述第二阀打开和关闭。

可能的优点可包括但不限于以下一者或多者。

蒸汽(即通过沸腾生成的气态H

此外,多余的蒸汽(诸如超过由蒸汽生成器的压力阀确定的压力设定点生成的蒸汽)可用于其他目的,例如,被引导至水箱中以加热水,然后可将水转移至化学机械研磨系统的各个部件。这还可降低用以生成蒸汽所需的功率量且因此提高功率效率。

在附图及以下描述中阐述一个或多个实现方式的细节。其他方面、特征及优点将从说明书和附图,以及从权利要求中显而易见。

附图说明

图1为化学机械研磨设备的示例研磨站的示意性俯视图。

图2为示例调节头蒸汽处理组件的示意性横截面图。

图3为示例蒸汽生成器的示意性横截面图。

具体实施方式

化学机械研磨通过在基板、研磨液与研磨垫之间的界面处的机械磨蚀及化学反应的组合来操作。在研磨工艺期间,由于基板表面与研磨垫之间的摩擦生成大量的热。此外,一些工艺还包括原位垫调节步骤,其中调节盘(例如涂布有磨料金刚石颗粒的调节盘)被压靠在旋转研磨垫上以调节研磨垫表面并将其纹理化。调节工艺的磨蚀还可生成热量。例如,在标称下压力为2psi且移除速率为

另一方面,如果研磨垫已通过先前的研磨操作加热,当新的基板最初降低以与研磨垫接触时,所述基板处于较低温度,并且因此可充当散热体。类似地,分配至研磨垫的浆料可充当散热体。总之,所述效应导致研磨垫的温度在空间上发生变化且随时间发生变化。

已被经提出以控制化学机械研磨工艺温度的一种技术为将蒸汽喷洒至研磨垫上。蒸汽可能优于热水,因为例如,由于蒸汽的潜热,可能需要较少的蒸汽来提供与热水等效的能量。

在典型的研磨工艺中,蒸汽是以工作周期(通常测量为从开始研磨一个晶片至开始研磨后续晶片的总时间的百分比)施加,该工作周期范围可从1%至100%。若工作周期低于100%,则蒸汽生成周期可分为两个部分:回收阶段及分配阶段。

通常,在回收阶段期间,目标是添加足够的热能以使蒸汽为接下来的分配阶段做好准备,此举取决于工艺可能需要的参数(温度、流动速率、压力)。然而,多余蒸汽可能在回收阶段中生成。多余的蒸汽可经被释放(例如,排放)以保持所需的参数,例如压力。然而,如此会消耗多余的能量并且不是节能的。

然而,在化学机械研磨系统中包含多余的蒸汽允许显著提高系统的热效率。多余的蒸汽可用于其他目的,例如,被引导至水箱中以加热水,所述水被经引导至研磨系统中的其他元件。

图1示出了化学机械研磨系统的研磨站20的示例。研磨站200包括研磨垫30位于其上的可旋转盘形平台24。平台24可操作以围绕轴旋转,如由图1中的箭头A所示。研磨垫30可为两层研磨垫,具有外研磨层和较软背衬层。

研磨站20可包括例如在浆料供应臂39端部的供应端口,以将诸如研磨浆料的研磨液分配至研磨垫30上。研磨站20还可包括垫调节器系统90,其具有由调节器头93固持的调节器盘92以保持研磨垫30的表面粗糙度。调节器头93可定位在由底座96支撑的臂94的端部。调节器头93可例如通过使臂94枢转而为可移动的,并且可定位在调节器头清洁器组件250中。示例调节头蒸汽处理组件将参考图2在下文中更详细地描述。

承载头70可操作以抵靠研磨垫30固持基板10。承载头70可如图1中的箭头B所示旋转。承载头70还可跨研磨垫30的顶表面横向地平移,如由图1中的箭头C所示。任选地,研磨头70可横向地振动。

在一些实现方式中,研磨站20包括温度传感器64以监测研磨站或研磨站的或研磨站中的部件的温度,例如研磨垫30和/或研磨垫上的浆料的温度。例如,温度传感器64可为红外线(infrared;IR)传感器,例如红外线照相机,其位于研磨垫30上方并且被配置成测量研磨垫30和/或研磨垫上的浆料的温度。特定地,温度传感器64可以被配置成沿研磨垫30半径测量多个点的温度,以便生成径向温度分布。例如,红外线照相机可具有跨越研磨垫30的半径的视场。

在一些实现方式中,温度传感器为接触式传感器而不是非接触式传感器。例如,温度传感器64可为定位在平台24之上或之中的热电偶或红外线温度计。此外,温度传感器64可与研磨垫直接接触。

在一些实现方式中,多个温度传感器可在研磨垫30的不同径向位置处间隔开,以便沿着研磨垫30的半径提供多个点的温度。此技术可用于替代红外线照相机或作为红外线照相机的补充。

虽然在图1中,温度传感器被示出为被定位以监测研磨垫30和/或研磨垫30上的浆料的温度,温度传感器64可定位在承载头70内部以测量基板10的温度。温度传感器64可与基板10的半导体晶片直接接触(即,接触传感器)。在一些实现方式中,多个温度传感器被包括在研磨站20中,例如,以测量研磨站20的或在研磨站20中的不同元件的温度。

研磨站20还包括温度控制系统100以控制研磨垫30和/或研磨垫30上的浆料的温度。温度控制系统100包括加热系统104,所述加热系统104通过将温度受控的介质蒸汽输送至研磨垫30的研磨表面上(或输送至已存在于研磨垫上的研磨液上)来操作。特定地,所述介质包括例如来自蒸汽生成器410(见图3)的蒸汽。蒸汽可与另一气体(例如空气)或液体(例如热水)混合,或者介质可为基本上纯的蒸汽。在一些实现方式中,将添加剂或化学品添加至蒸汽中。

介质可通过流动穿过例如,在加热输送臂上由一个或多个喷嘴提供的孔口(例如孔或槽)来输送。孔口可由连接至加热介质源的歧管提供。

示例加热系统104包括臂140,所述臂140在平台24及研磨垫30上从研磨垫的边缘延伸至研磨垫30的中心或至少在研磨垫30的中心附近(例如,在研磨垫的总半径的5%内)。臂140可由底座142支撑,并且底座142可支撑在与平台24相同的框架上。基座142可包括一个或多个致动器,例如,用于升高或降低臂140的线性致动器,和/或用于在平台24上横向摆动臂140的旋转致动器。臂140被定位成避免与其他硬件部件碰撞,所述部件诸如研磨头70、垫调节盘92和及臂94,以及浆料分配臂39。

在一些实现方式中,多个开口144形成在臂140的底表面中。每个开口144可被配置成将气体或蒸气(例如,蒸汽)引导至研磨垫30上。臂140可由底座142支撑,使得开口144与研磨垫30隔开间隙。间隙可为0.5mm至5mm。特别地,所述间隙可被选择以使得加热流体的热量在流体到达研磨垫之前不显著地消散。例如,间隙可被选择以使得从开口发射的蒸汽在到达研磨垫之前不凝结。

加热系统104可包括蒸汽源,例如,蒸汽生成器410。蒸汽生成器410可通过流体输送管线143连接至臂140中的开口144,流体输送管线143可由穿过提供臂140的实心体的管道、柔性管、通道或其组合提供。

蒸汽生成器410包括用于容纳水的容器420,以及用于将热量输送给容器420中的水的加热器430。功率可从电源250输送至加热器430。传感器260可位于容器420中或流体输送管线146中以测量蒸汽的物理参数,例如温度或压力。

在一些实现方式中,可独立地控制每个喷嘴的工艺参数,例如流动速率、压力、温度和/或液气混合比。例如,用于每个开口144的流体可流过独立可控的加热器以独立控制加热流体的温度,例如蒸汽的温度。

各个开口144可将蒸汽148引导至研磨垫30上的不同径向区域上。相邻的径向区域可重叠。任选地,开口144中的一者或多者可被定向以使得来自所述开口的喷雾的中心轴相对于研磨垫30的研磨表面成倾斜角。蒸汽可从开口144中的一者或多者被引导以在由平台24的旋转引起的冲击区域中具有与研磨垫30的运动方向相反的方向上的水平分量。

虽然图1将开口144图示为以均匀间隔隔开,但此举不是必需的。开口144可被径向地或成角度地或两者非均匀地分布。例如,开口144可朝向研磨垫30的中心更密集地群集化。作为另一示例,开口144可在与研磨液通过浆料输送臂39输送至研磨垫30的半径相对应的半径处更密集地群集化。此外,虽然图1图示了九个开口,但是可以有更多或更少数目的开口。

当生成蒸汽时(例如,在图3中的蒸汽生成器410中),蒸汽148的温度可为90℃至200℃。当蒸汽通过开口144分配时,蒸汽的温度可例如,由于运输中的热损失而在90℃至150℃之间。在一些实现方式中,蒸汽由通过开口144在70℃至100℃,例如80℃至90℃的温度下输送。在一些实现方式中,通过开口输送的蒸汽是过热的,即处于高于沸点的温度下。

当蒸汽通过开口144输送时,蒸汽的流动速率可为1毫升/分钟至1000毫升/分钟,这取决于加热器功率及压力。在一些实现方式中,蒸汽与其他气体混合,例如,与正常大气或与N

研磨站20还可包括冷却系统,例如,具有将冷却剂流体分配至研磨垫上的孔口的臂;高压冲洗系统,例如,具有将冲洗液喷射至研磨垫上的喷嘴的臂;以及刮水片或主体,以将研磨液均匀地分布在研磨垫30上。

在一些实现方式中,研磨站20的至少一些部件被外壳320包围。例如,平台30、承载头70、调节器系统90及输送臂39、140可定位在外壳320内。

研磨系统20还包括控制系统200以控制各个部件的操作,例如温度控制系统100的操作,以及承载头的旋转、平台的旋转、承载头中由腔室施加的压力等。

控制系统200可被配置成从温度传感器64接收垫温度测量值。控制系统可例如通过控制流体输送管线143中的阀482以便控制从蒸汽生成器410至研磨垫30的蒸汽流动速率来控制输送至研磨垫30的热量。

控制系统200及其功能操作可以在数字电子电路系统中、在有形实现的计算机软件或固件中、在计算机硬件中或上述各项的一或多者的组合中实现。计算机软件可实现为一个或多个计算机程序,即,一个或多个计算机程序指令模块,所述指令模块编码在有形的非瞬态存储介质上,用于由数据处理设备的处理器执行或控制所述处理器的操作。电子电路系统及数据处理设备可包括通用可编程、可编程数字处理器和/或多个数字处理器或计算机,以及专用逻辑电路系统,例如现场可程序门阵列(field programmable gate array;FPGA)或专用集成电路(application specific integrated circuit;ASIC)。

控制系统被“配置成”执行特定操作或动作意指系统已在其上安装了软件、固件、硬件或上述各项的组合,所述软件、固件、硬件或上述各项的组合在操作中使得系统执行所述操作或动作。一个或多个计算机程序被配置成执行特定操作或动作意指所述一个或多个程序包括指令,当所述指令由数据处理设备执行时,使得所述设备执行操作或动作。

图2图示了包括外壳255的示例调节头清洁组件250。外壳255可形成“杯状”以接收调节器盘92及调节器头93。清洁流体(例如来自去离子(DI)水箱300(见图1)的热水)经由外壳255中的供应管线280循环至一个或多个喷嘴275。喷嘴275可喷射清洁液295,以移除在每次调节操作之后留在调节盘92和/或调节头93上的研磨副产物,例如碎屑或浆料颗粒。喷嘴275可位于外壳255中,例如在外壳255内部的底板、侧壁或顶板上。一个或多个喷嘴可被定位以清洁垫调节器盘的底面,和/或调节器头93的底面、侧壁和/或顶面。排放口285可允许多余的水、清洁溶液及清洁副产物通过,以防止在外壳255中积聚。

调节器头93及调节器盘92可至少部分地降低至待清洁的外壳255中。当调节器盘92要恢复操作时,调节器头93及调节器盘92被提升出外壳255并定位在研磨垫30上以调节研磨垫30。当调节操作完成时,调节器头93及调节器盘92被提升离开研磨垫且摆动回至外壳杯255,以便移除调节器头93及调节器盘92上的研磨副产物。在一些实现方式中,外壳255是可垂直致动的,例如,被安装至垂直驱动轴260。

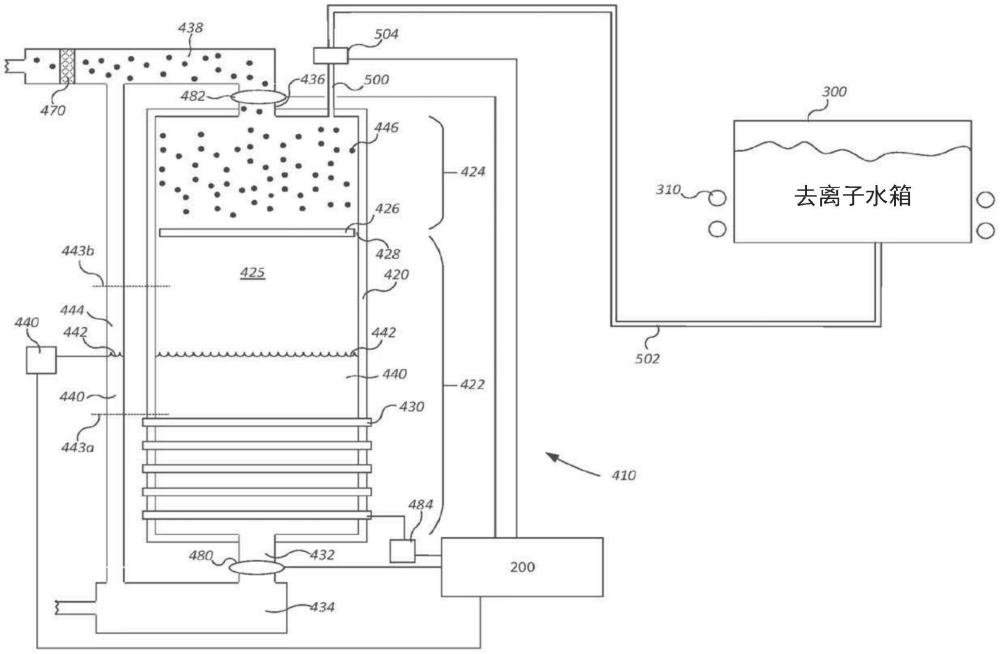

参考图3,用于本说明书中描述的工艺或用于化学机械研磨系统中的其他用途的蒸汽可使用蒸汽生成器410生成。示例性蒸汽生成器410可包括包围内部容积425的罐420。罐420的壁可由具有非常低水平的矿物污染物的绝热材料制成,例如石英。或者,罐的壁可由另一种材料形成,例如,罐的内表面可涂布有聚四氟乙烯(PTFE)或另一塑料。在一些实现方式中,罐420可为10至20英寸长并且1至5英寸宽。

在一些实现方式例中,罐420的内部容积425由隔板426分成下腔室422及上腔室424。隔板426可由与罐壁相同的材料制成,例如石英、不锈钢、铝或诸如氧化铝的陶瓷。石英在污染风险较低方面可能具有优越性。隔板426可通过阻挡被沸水溅出的水滴来大体上防止液态水440进入上腔室424。这允许干蒸汽积聚在上腔室424中。

隔板426包括一个或多个孔口428。孔口428允许蒸汽从下腔室422进入上腔室424。孔口428,且特定地靠近隔板426边缘的孔口428,可允许上腔室424的壁上的冷凝液滴落到下腔室422中,以减少上腔室426中的液体含量并允许液体利用水440再加热。

孔口428可位于挡板426的其中挡板426与罐420的内壁相交的边缘处,例如,仅在边缘处。孔口428可位于挡板426的边缘附近,例如,在挡板426的边缘与挡板426的中心之间。此配置的优势在于,挡板426在中心处无孔口,且因此降低了液态水滴进入上腔室的风险,同时仍允许上腔室424侧壁上的冷凝液流出上腔室。

然而,在一些实现方式中,孔口还例如,跨挡板426的宽度,例如,跨挡板425的区域均匀间隔远离边缘定位。

进水口432可将储水器434连接至罐420的下腔室422。进水口432可位于罐420的底部处或附近,以向下腔室422提供水440。

一个或多个加热元件430可围绕罐420的下腔室422的一部分。例如,加热元件430可为加热线圈,例如,电阻加热器,其环绕在罐420的外部。加热元件还可由在罐的侧壁材料上的薄膜涂层来提供;若施加电流,则所述薄膜涂层可充当加热元件。

加热元件430还可位于罐420的下腔室422内。例如,加热元件可涂布有材料,所述材料防止来自加热元件的污染物(例如,金属污染物)迁移至蒸汽中。

加热元件430可以将热量施加至罐420的底部直到最低水位443a。即,加热元件430可覆盖罐420的低于最低水位443a的部分以防止过热,并减少不必要的能量消耗。

第一蒸汽出口436可将上腔室424连接至蒸汽输送通道438。蒸汽输送通道438可位于罐420的顶部处或顶部附近(例如,在罐420的顶板中)以允许蒸汽从罐420进入蒸汽输送通道438,并到达CMP设备的各个部件。第一蒸汽输送通道438可用于将蒸汽引向化学机械研磨设备的各个区域,以用于研磨垫30的蒸汽清洁及预热。

在一些实现方式中,过滤器470被耦接至蒸汽出口438,所述蒸汽出口438被配置成减少蒸汽446中的污染物。过滤器470可以是离子交换过滤器。

水440可从储水器434经由进水口432流入下腔室422。水440可填充罐420至少达到高于加热元件430且低于挡板426的水位442。随着水440被加热,气体介质446被生成并穿过挡板426的孔口428上升。孔口428允许蒸汽上升并同时允许冷凝液穿过,从而产生气体介质446,其中水是基本无液体的蒸汽(例如,不具有悬浮在蒸汽中的液态水滴)。

在一些实现方式中,使用测量旁通管444中的水位442的水位传感器460来确定水位。旁通管将储水器434连接至与罐420并列的蒸汽输送通道438。水位传感器460可指示旁通管444内并因此在罐420内的水位442的位置。例如,水位传感器444与罐420的压力相等(例如,两者皆从相同的储水器434接收水,并且皆在顶部具有相同的压力,例如,皆连接至蒸汽输送通道438),因此水位442在水位传感器与罐420之间相同。在一些实现方式例中,水位传感器444中的水位442可以其他方式指示罐420中的水位442,例如,水位传感器444中的水位442经缩放以指示罐420中的水位442。

在操作中,罐420中的水位442高于最低水位443a并且低于最大水位443b。最低水位443a至少高于加热元件430,且最高水位443b充分低于蒸汽出口436及挡板426,使得提供足够的空间以允许气体介质446(例如蒸汽)在罐420的顶部附近积聚并且仍然基本无液态水。

在一些实现方式中,控制系统200被耦接至控制流体流动穿过进水口432的阀480、控制流体流动穿过蒸汽出口436的阀482和/或水位传感器460。使用水位传感器460,控制系统200被配置成调节进入罐420的水440的流量并调节离开罐420的气体446的流量,以维持水位442高于最低水位443a(且高于加热元件430)并低于最高水位443b(并且若有挡板426,则低于挡板426)。控制系统200还可耦接至加热元件430的电源250,以便控制输送至罐420中的水440的热量。

在蒸汽生成器410操作期间,罐420中可生成过量蒸汽。第二蒸汽出口500可将上腔室424连接至第二蒸汽输送通道502。第二蒸汽输送出口500可位于罐420的顶部处或顶部附近(例如在罐420的顶板中)以允许蒸汽从罐420进入第二蒸汽输送通道502。控制系统200被耦接至阀504,阀504控制流体穿过第二出口500流入第二蒸汽输送通道502。尽管图3图示了分离的开口,但是可存在例如通过阀482、504连接至两个通道438、500的单个开口。

第二蒸汽输送通道502可用于汇集蒸汽以加热水箱300。例如,蒸汽可被经引导通过水箱中的水起泡。例如,第二蒸汽输送通道502可耦接至水箱300的底部。替代地,蒸汽可流动穿过热交换器310,例如围绕水箱300的加热管。

控制系统120可被配置成使一次仅打开两个阀482、504中的一者。特定地,在回收阶段期间,控制系统120可被配置成使两个阀482、504皆关闭,直至达到期望的压力。控制系统120随后可使第二阀504打开(同时第一阀482保持关闭)以排出多余的蒸汽压力,然后可使用所述蒸汽来加热水箱300中的水。另一方面,在分配阶段期间,控制系统120可使第一阀482打开(同时第二阀504关闭)以将蒸汽引导至研磨垫30上。

返回至图1,来自水箱300的经加热的流体(例如热水)可用于各种目的。例如,供应管线280可被耦接至水箱300,使得经加热的流体可被引导至调节器头部清洁器组件250。作为另一示例,来自水箱300的加热流体可从外壳320的内表面上的喷嘴330喷射。作为另一示例,来自水箱300的加热流体可从喷嘴喷射至一个或多个其他部件上,例如承载头。

如在本说明书中使用的,术语基板可包括例如产品基板(例如,其包括多个存储器或处理器管芯)、测试基板、裸基板与门控基板。基板可处于集成电路制造的各个阶段,例如,基板可为裸晶片,或者基板可包括一个或多个经沉积和/或经图案化的层。术语基板可包括圆盘及矩形片。

相对定位术语用于表示系统部件相对于彼此,不一定相对于重力的定位;应理解,研磨表面及基板可保持在垂直定向或一些其他定向。

已经描述了多个实现方式。然而,应当理解,可进行各种修改。因此,其他实现方式在权利要求的范围内。