一种木质多层型材及其制备方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及木质型材制备技术的技术领域,更具体地,涉及一种木质多层型材;本发明同时还涉及用于制备该种木质多层型材的方法。

背景技术

一些木质多层型材包括至少一层表板、至少一层底板、以及一层芯板,例如木质三层型材,它包括一层表板、一层底板、以及一层芯板,其中,芯板由多个芯板条依次紧密排列得到。芯板条多由速生材单板进一步切割成条制得。

例如中国专利数据库中公开号为CN206987292U,名称为“一种三层复合木地板”的实用新型专利公开了包括底板、加工后的边角方板、地板面板的结构,其中,加工后的边角方板为若干小块边角方板拼装而成,该技术方案能够较好的利用边角废料。

又如公开号为CN202559654U,名称为“四周木条封边带横向芯材三层实木地板”的实用新型专利公开了包括表板、板芯和背板的结构,其中,板芯由两侧封边木条、两端封边木条以及中间横向木条构成,该技术方案具有相对较好的尺寸稳定性,能够适用于地热环境。

然而,上述第一项现有技术的芯层由边角废料制成,边角废料的尺寸结构相差较大,不利于规模化的批量生产,所以,现有技术中为实现三层或多层结构的木质型材的批量生产,往往直接将干燥后的单板锯制成条、再重新胶合成芯板,如上述第二项现有技术的技术方案。上述方案虽然能够实现量产,但是,在一个方面,由于芯板条受到表板和底板的遮挡,其形态的美观于实用角度而言意义相对较小。在另一个方面,干燥速生材单板使其保持平整较为困难,一般来说,需要使用相对较软的干燥基准,但这样会耗费相对较长的干燥时间、干燥能耗。即使使用了软基准实施干燥,仍会有一定量的单板因产生干燥皱缩而无法应用于现有技术的多层型材的制备,从而产生了浪费。

基于此,现有技术中缺乏一种能够利用产生皱缩的速生材的干燥单板的木质多层型材的结构。

发明内容

本申请提供一种木质多层型材。本申请同时还提供了用于制备该种木质多层型材的方法。

在本申请的一个方面,提供了一种木质多层型材,至少包括相互胶粘连接的表板、芯板和底板,所述芯板包括多个在其幅面上呈波浪形的弯曲芯板条;所述弯曲芯板条竖直设置,它的宽度构成所述芯板的厚度;多个所述弯曲芯板条横向排列延伸从而构成所述芯板的宽度。

在一些实施例中,所述表板的厚度为3-20mm,所述弯曲芯板条的厚度为2-5mm。

在一些实施例中,所述芯板还包括平直芯板条,所述平直芯板条竖直设置,它的宽度构成所述芯板的厚度。

在一些实施例中,所述弯曲芯板条间隔相邻的两个所述平直芯板条,所述弯曲芯板条与所述平直芯板条部分相抵接,并在抵接处胶粘连接。

在一些实施例中,所述芯板包括第一弯曲芯板条和第二弯曲芯板条,所述第一弯曲芯板条沿其宽度方向形成波浪形,所述第二弯曲芯板条沿其长度方向形成波浪形。

在一些实施例中,所述第一弯曲芯板条与所述第二弯曲芯板条交替设置,部分相抵接,并在抵接处胶粘连接。

在一些实施例中,所述第一弯曲芯板条与所述第二弯曲芯板条的木纤维走向相互垂直。

本申请的另一个方面提供了一种前述的木质多层型材的制备方法,包括以下步骤:

(a)备料的步骤,不分先后顺序地准备所述表板、所述芯板和所述底板;

(b)施胶的步骤,在所述芯板的两个表面施胶;

(c)压合的步骤,分别将所述表板、所述底板置于所述芯板之上和之下,在压力条件下胶粘剂固化制得所述木质多层型材;

其中,所述芯板的制备包括以下步骤:

(i)将速生材的单板干燥后得到呈波浪形的干燥弯曲单板;

(ii)将所述干燥单板两面施胶后,以相邻两层所述干燥弯曲单板的木纤维方向纵横交错的方式层叠多个所述干燥弯曲单板得到组坯方料;或者,以所述干燥弯曲单板与干燥平直单板的木纤维方向纵横交错的方式将多个所述干燥弯曲单板与所述干燥平直单板层叠得到所述组坯方料;

(iii)压板在压力或无压力的条件下接触所述方料的表面与底面,在热压或冷压条件下固化以得到方料;

(iv)切割所述方料得到所述芯板。

在一些实施例中,在步骤(i)中,将速生材的单板快速干燥后得到干燥单板,所述干燥单板因皱缩而具有与木纤维方向垂直或呈锐角角度延伸的波浪形。

在一些实施例中,在步骤(i)中,将速生材的单板置于具有波浪形表面的热压板之间干燥后得到干燥单板,所述干燥单板因热压变形而具有波浪形。

在一些实施例中,在步骤(i)中,所述干燥单板的含水率为8-10%。

在一些实施例中,在步骤(c)中,通过热压的工艺实施所述压合的步骤;其中,所述表板、所述底板的含水率为8-10%,使热压板的温度升至180-240℃,预热2-7s/mm后加压,压力3.5-4.0MPa,压缩率1-5%,到达设定的压缩率后保压30-60s。

综上所述,与现有技术相比,本发明的有益效果是:

1、本申请技术方案的芯板由弯曲芯板条构成,弯曲芯板条之间具有空隙而非紧密拼接,所以在一个方面能够降低本申请技术方案的木质多层型材的质量,属于质轻材料,在另一个方面由于弯曲芯板条竖直设置支撑表板与底板,所以具有相对较好的力学强度。

2、进一步的,借由芯板条之间的空隙,提高了申请技术方案的木质多层型材的保温效果。

3、更进一步的,本申请的一些实施方式中,利用了因干燥皱缩而形成波浪的芯板条,从而能够充分利用干燥废料,节约了材料;与此同时,对于用以制备芯板条的干燥单板的干燥质量要求较低,所以能够缩短干燥时间、降低干燥能耗。

4、本申请技术方案的制备方法,借由步骤(c)的方法,能够使表板和/或底板与芯板条相接触的部分表面发生微小的密实化压缩,使芯板条的胶合面发生微小的密实化压缩,从而能够得到较为平整的胶合面,提高了胶合强度;同时,能够使表板和/或底板的胶合面呈波浪形,以缓解因芯板条的变形在表板和/或底板表面印衬出芯板条的痕迹。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

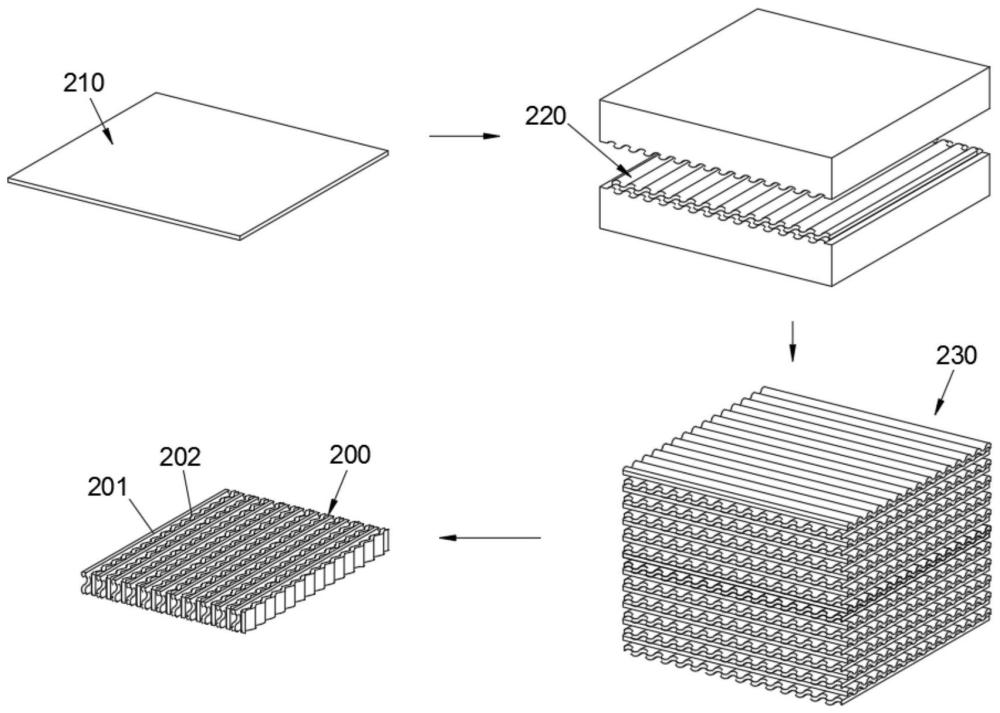

图1为本申请实施例1的制备芯板的工艺流程示意图。

图2为本申请实施例1的木质多层型材的结构示意图。

图3为本申请实施例4的组坯方料的结构示意图。

图4为本申请实施例4的木质多层型材的结构示意图。

图5为本申请实施例6的木质多层型材的结构示意图。

图6为图5中的局部放大图。

图中:100、表板,200、芯板,300、底板,210、单板,220、干燥弯曲单板,230、组坯方料,240、方料,250、干燥平直单板,201、第一弯曲芯板条,202、第二弯曲芯板条,203、弯曲芯板条,204、平直芯板条,301、第一压缩层,302第二压缩层。

具体实施方式

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

实施例1

一种用于制备木质多层型材的方法,它主要包括以下步骤:

(a)备料的步骤,不分先后顺序地准备表板100、芯板200和底板300;

(b)施胶的步骤,在芯板200的两个表面施胶;

(c)压合的步骤,分别将表板100、底板300置于芯板200之上和之下,在压力条件下胶粘剂固化制得木质多层型材。

具体来说,表板100和底板300均为6mm厚的杉木材质的板材,按照现有技术的干燥方法至含水率8-10%,表板100和底板300的板内的含水率偏差小于1%,表面平整度小于0.2mm/m。

芯板200是由多张3mm厚的速生材(杉木)的单板210制备而成,参照图1所示,它的制备过程具体包括以下步骤:

(i)将旋切或锯切得到的单板210置于具有波浪形表面的热压板之间,上压板、下压板均为热板,在热压的过程中单板210被干燥至含水率8-10%并同时具有与热压板波浪形表面形状相同的波浪形形状,得到干燥弯曲单板220。

(ii)将干燥弯曲单板220两面施胶后,以相邻两层干燥弯曲单板220的木纤维方向纵横交错的方式层叠多个干燥弯曲单板220得到组坯方料230。由于干燥弯曲单板220具有波浪形的形状,所以宜采用辊涂的方式仅将胶粘剂涂布于干燥弯曲单板220的波浪形突起的部分,辊涂时略将干燥弯曲单板220下压2-3mm以便于胶粘剂的充分涂布。随后取40层干燥弯曲单板220纵横交错得到组坯方料230。

(iii)压板在无压力的条件下接触组坯方料230的表面与底面,当然也可以略带压力,但主要以干燥弯曲单板220的自重保持组坯方料230的形态直至胶粘剂固化以及组坯方料230具有一定的强度。在热压或冷压条件下固化以得到方料240,固化的温度依据使用的胶粘剂种类决定。本实施例中采用酚醛树脂胶粘剂,所以使用180℃的压板温度使组坯方料230的胶粘剂固化。

(iv)切割方料240得到芯板200。可以使用框锯机或多片锯,将方料240放置于锯机的切割工作台上,带锯条或锯片与工作台的角度相垂直,以此为切割角度锯制得到芯板200。切割后,方料240的厚度构成芯板200的幅面,切割宽度构成芯板200的厚度,本实施例中的切割宽度为12mm,方料240的长度仍旧为芯板200的长度。

在步骤(c)中,由于芯板200的表面并非平整致密的表面,所以宜采用辊涂的方式将胶粘剂涂布于芯板200的上、下两个表面,使用白乳胶;随后将底板300置于压机的下压板之上,将芯板200对齐置于底板300之上,将表板100对齐置于芯板200之上;最后下压上压板,上、下两个压板均为冷板,上压板压力1.5MPa,保持35min。

借由上述方法,得到如图2所示的一种木质多层型材,包括相互胶粘连接的表板100、芯板200和底板300,特别的,芯板200包括第一弯曲芯板条201和第二弯曲芯板条202,第一弯曲芯板条201沿其宽度方向形成波浪形,第二弯曲芯板条202沿其长度方向形成波浪形。首先,由于方料230是通过胶粘压制得到,所以第一弯曲芯板条201与第二弯曲芯板条202交替设置,部分相抵接,并在抵接处胶粘连接。其次,由于方料230在组坯时单板210是纵横交错层叠,所以第一弯曲芯板条201与第二弯曲芯板条202的木纤维走向相互垂直。再次,由于芯板200是通过切割方料230得到,所以芯板200中的第一弯曲芯板条201与第二弯曲芯板条202均为竖直设置。

借由上述结构,本实施例的干燥弯曲单板220的形状是波浪形,所以即使层叠压制后相邻两层之间仍有空隙,使得弯曲芯板条201,202之间具有空隙而非紧密拼接,从而在一个方面能够降低本实施例的木质多层型材的重量,属于质轻材料,在另一个方面由于弯曲芯板条201,202竖直设置支撑表板100与底板300,所以具有相对较好的力学强度。并同时借由弯曲芯板条201,202之间的空隙,使得本实施例的木质多层型材的能够具有相对较好的保温效果。

实施例2

实施例2与实施例1的区别在于,表板100、芯板200、底板300使用的材料是杨木,表板100和底板300均为15mm厚的杨木单板;制备芯板200使用的是厚度为4mm的杨木材质的单板210,芯板200的厚度为15mm。

实施例3

实施例3与实施例1的区别在于,表板100、芯板200、底板300使用的材料是杨木,表板100和底板300均为10mm厚的杨木单板;制备芯板200使用的是厚度为3mm的杨木材质的单板210,芯板200的厚度为20mm。

实施例4

实施例4与实施例1的区别在于,取20片单板210按照如实施例1相同的方法干燥得到干燥弯曲单板220,另取21片单板210采用热压干燥得到干燥平直单板250,二者的干燥后含水率均为8-10%。

以干燥弯曲单板220、干燥平直单板250的木纤维方向纵横交错的方式层间隔叠得到组坯方料230。干燥弯曲单板220采用辊涂的方式仅将胶粘剂涂布于干燥弯曲单板220的波浪形突起的部分。干燥平直单板250可以按照正常方式辊涂涂布。当然的,也可以仅对干燥弯曲单板220实施施胶。随后取20层干燥弯曲单板220、21层干燥平直单板250间隔且纵横交错得到参考图3所示的组坯方料230。

由于同时使用了干燥弯曲单板220、干燥平直单板250,所以按照实施例4的工艺方法得到的木质多层型材的结构参照图4所示,芯板200包括呈波浪形态的弯曲芯板条203和呈平直形态的平直芯板条204,弯曲芯板条203和平直芯板条204均竖直设置,它们的宽度构成芯板200的厚度。由于制备组坯方料230时,干燥弯曲单板220、干燥平直单板250是交替层叠,所以弯曲芯板条203间隔相邻的两个平直芯板条204,弯曲芯板条203与平直芯板条204部分相抵接,并在抵接处胶粘连接。

实施例5

实施例5与实施例1的区别在于,表板100、芯板200、底板300使用的材料是桉木,表板100和底板300均为10mm厚的桉木单板;制备芯板200使用的是厚度为3mm的桉木材质的单板210,芯板200的厚度为20mm。

芯板200是由多张4mm厚的桉木材质的单板210制备而成,它的制备过程具体包括以下步骤:

(i)将刨切得到的单板210快速干燥得到干燥弯曲单板220。快速干燥的方式较多,例如将单板210置于干燥窑或者其它的室内环境中,以60℃/70%RH的温湿度条件将单板210干燥至含水率8-10%。由于使用了相对较硬的干燥基准,干燥速度极快,含水率快速下降时单板210发生了一定程度的皱缩,所以干燥后的单板210具有与它的木纤维方向垂直或呈锐角角度延伸的波浪形。本领域一般技术人员可以知晓,波浪形的具体形状,例如弧度、与木纤维走向之间的角度等,根据桉木湿材的初始含水率、单板210的切割位置等因素的不同而不同,但可以明确的是,干燥后得到的单板210是发生了皱缩的干燥单板,从而得到干燥弯曲单板220。当然,本实施例的干燥弯曲单板220与实施例1的手段得到的干燥弯曲单板220显然有所区别,本实施例的干燥弯曲单板220的波浪形状可能是不规律的,仅仅具有大致的波浪形状。

之后,按照实施例1的相同的方法制备得到的本实施例的木质多层型材具有与如图2大致相同的结构,但是第一弯曲芯板条201、第二弯曲芯板条202的波浪形状是不规律的,仅仅具有法制的波浪形状。

特别的,本实施例的芯板200利用了因干燥皱缩而形成波浪的弯曲芯板条201,202,从而能够充分利用干燥废料,节约了木质材料、降低了生产、制造成本,实现了木质废品的高附加值利用。相对的,对于用以制备弯曲芯板条201,202的单板210的干燥质量要求较低,所以能够缩短干燥时间、降低干燥能耗。

实施例6

实施例6与实施例1的区别在于,表板100和底板300均为3mm厚的杨木单板,按照现有技术的干燥方法至含水率8-10%,杨木单板的板内的含水率偏差小于1%,杨木单板的平整度小于0.2mm/m。芯板200则是由多张2mm厚的杨木材质的薄板210制备而成,芯板200的厚度为12mm。

特别的,在步骤(c)中,使用热压机并通过热压的工艺实施压合的步骤。首先,将热压板的温度升至200℃;随后,将组坯的三层结构放置于热压机上,闭合上、下压板无压力接触三层结构后预热时间90s;再后,施加压力,施加的压力为3.5MPa,直至上压板接触厚度规,此时的压缩率为3%,到达设定的压缩率后保压50s;再后,保持压力30min,此时无需继续向热板供热,换言之,压板处于降温状态;最后,泄压,得到本实施例的木质多层型材。

参照图5、图6所示,由于本实施例的三层结构通过热压工艺实施,并设置了一定时长的预热,所以在表板100、底板300上与第一弯曲芯板条201和第二弯曲芯板条202接触的部分发生了微量压缩从而形成第一压缩层301,在第一弯曲芯板条201和第二弯曲芯板条202上与表板100和底板300接触的部分发生了微量压缩从而形成第二压缩层302。

具体来说,以帘状木芯条制成的芯板的三层结构型材,为避免芯层的木芯条的在表板100上印衬出形状。例如中国专利数据库中公开号为CN205577343U,名称为“一种三层实木复合地板”的实用新型专利公开了:三层实木复合地板的芯板一般采用小木条拼接而成,每一块小木条之间在材质、密度等方面存在差异,而相邻木条之间的拼装缝隙大小又不一致,导致芯板吸湿后不能有效的释放应力,使得芯板板条与板条之间产生高低差,进而在板面表现为垂直于地板长度方向的“波浪纹”,影响了地板的使用寿命。为此,现有技术往往使用相对较厚的表板100,这在一个方面提高了对表板100材料的要求,另一个方面也提高了表板100的干燥要求。

然而,发明人发现,除了因为芯板条之间存在缝隙导致了表面的波浪纹之外,主要的因素在于胶粘剂固化时胶粘剂中的水分向表面迁移,并由于表板的厚度较低而映衬至表面,从而在表面形成水印。

基于此,申请人采用热固化胶粘剂并使用热压工艺,特别的,在压制前设置预热,所以表板100中的水分首先向胶层迁移,由于胶层的阻隔而停留于表板100与胶层的胶合面上,使近胶合面的厚度层的含水率提高;同时,由于胶层还具有阻隔温度的作用,胶层中的水分在自重的作用下向弯曲芯板条201,202与胶层的胶合面迁移,使近胶合面的厚度层含水率提高,并在预热时间到达之时使弯曲芯板条201,202的近胶合面的厚度层的温度也达到180℃以上;最后,当压机施加压力之时,在三层结构中,表板100的近胶合面的厚度层、弯曲芯板条201,202的近胶合面的厚度层含水率最高,最先发生软化,从而在该两处发生微小的密实化压缩而形成压缩层301,302。发生在底板300上的胶粘剂固化与压缩的情形与此相同。从而(1)能够得到较为平整的胶合面,提高了胶合强度;(2)由于胶粘剂中的水分仅向弯曲芯板条201,202一侧迁移而没有发生向表板100一侧的迁移,所以能够较为有效的避免表面形成水印的问题,从而能够使用相对较薄的材料用于表板100的制备,例如使用3-4mm的板材;(3)能够使表板100和底板300与芯板200的胶合面呈波浪形,以缓解因弯曲芯板条201,202的变形在表板100和底板300表面印衬出芯板条的痕迹。

实施例7

实施例7与实施例6的区别在于,组坯方料230是由干燥弯曲单板220和干燥平直单板250交替层叠组坯而成,所以芯板200包括弯曲芯板条203和平直芯板条204。

实施例1至5的木质多层型材的产品性能参见表1所示。

实施例1至5的木质多层型材的产品性能

以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照所附权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。