一种用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶及其制备方法和应用

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于压敏胶技术领域,涉及一种用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶及其制备方法和应用。

背景技术

当前,随着新能源汽车的快速普及和动力电池行业规模的持续扩大,锂电池的生产标准及质量、安全管控也日趋严格和成熟。蓝膜作为锂电池电芯生产工艺中一道重要工序,对电芯起到保护和绝缘的作用,对蓝膜的性能要求也在提高。当前,对蓝膜除了需要满足传统的耐反翘性能、剥离力、初粘力、持粘力等要求,还提出了在高温高湿的环境中耐老化的性能,要求剥离力老化前后变化小于40%。

在高湿度环境中,水汽会对胶黏剂粘接界面产生弱化作用,使界面粘接力减弱。而在高温高湿的条件下,高温对胶黏剂的后固化增强作用和高湿度对粘接界面的弱化作用同时存在,通常增强作用远大于弱化作用。为模拟电芯工作的环境,采用高温高湿的老化测试,检测电芯蓝膜的剥离力变化情况。现有的电芯蓝膜在高温高湿的老化测试后,剥离力会大幅提高,甚至提高100%以上,并伴有残胶等问题,不符合当前对蓝膜的性能要求。

因此,在本领域中,需要开发一种用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶。

发明内容

针对现有技术的不足,本发明的目的在于提供一种用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶及其制备方法和应用。本发明提供的丙烯酸压敏胶,配以一定的固化剂、色浆,制成电芯蓝膜胶带,贴在方形铝壳电芯上,可保持至少240h边缘折角不起翘,在85℃、85%RH、500h老化后,剥离力爬升低于40%,优选后可低于30%,且不出现残胶,耐老化性能优异,生产工艺简单易行,可应用于新能源电池的电芯蓝膜。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶,所述丙烯酸压敏胶的制备原料按照重量份数计,包括如下组分:丙烯酸异辛酯15-25份、丙烯酸正丁酯50-60份、丙烯酸羟丙酯和/或丙烯酸羟乙酯6-10份、甲基丙烯酸2-5份、丙烯酸5-10份、乙烯基硅烷0.5-2份、醋酸乙烯酯2-10份、链转移剂0.1-0.4份、引发剂0.25-0.5份、溶剂20-40份。

本发明通过选择特定的原料,并控制各组分的含量,使得制备的丙烯酸压敏胶具有耐湿热老化的优点,可以保持剥离力稳定,变化小。

在本发明中,所述丙烯酸压敏胶的制备原料中,丙烯酸异辛酯的用量可以为15份、16份、17份、18份、19份、20份、21份、22份、23份、24份或25份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,丙烯酸正丁酯的用量可以为50份、51份、52份、53份、54份、55份、56份、57份、58份、59份或60份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,丙烯酸羟丙酯和/或丙烯酸羟乙酯的用量可以为6份、7份、8份、9份或10份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,甲基丙烯酸的用量可以为2份、3份、4份或5份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,丙烯酸的用量可以为5份、6份、7份、8份、9份或10份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,乙烯基硅烷的用量可以为0.5份、1份、1.5份或2份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,醋酸乙烯酯的用量可以为2份、3份、4份、5份、6份、7份、8份、9份或10份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,链转移剂的用量可以为0.1份、0.2份、0.3份或0.4份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,引发剂的用量可以为0.25份、0.3份、0.35份、0.4份、0.45份或0.5份等。

在本发明中,所述丙烯酸压敏胶的制备原料中,溶剂的用量可以为20份、25份、30份、35份或40份等。

优选地,所述丙烯酸压敏胶的制备原料按照重量份数计,包括如下组分:丙烯酸异辛酯15-20份、丙烯酸正丁酯52-58份、丙烯酸羟丙酯和/或丙烯酸羟乙酯7-9份、甲基丙烯酸3-5份、丙烯酸6-8份、乙烯基硅烷1-1.5份、醋酸乙烯酯4-8份、链转移剂0.15-0.3份、引发剂0.3-0.4份、溶剂20-40份。

优选地,所述乙烯基硅烷包括乙烯基三异丙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷或乙烯基三(β-甲氧基乙氧基)硅烷中的任意一种或至少两种的组合,优选乙烯基三异丙氧基硅烷和/或乙烯基三(β-甲氧基乙氧基)硅烷。

优选地,所述链转移剂包括硫代甘油和/或巯基乙醇等硫醇类化合物。

优选地,所述引发剂包括偶氮二异丁腈。

优选地,所述溶剂包括乙酸乙酯。

第二方面,本发明提供一种第一方面所述的丙烯酸压敏胶的制备方法,所述制备方法包括以下步骤:

a)将溶剂加入到反应器中,预热;

b)将配方量的丙烯酸异辛酯、丙烯酸正丁酯、丙烯酸羟丙酯和/或丙烯酸羟乙酯、甲基丙烯酸、丙烯酸、链转移剂、部分引发剂混合,得到混合料,将混合料加入步骤a)预热后的溶剂中,反应;

c)继续加入部分引发剂,反应;

d)继续加入乙烯基硅烷,反应;

e)继续加入剩余的引发剂、醋酸乙烯酯,反应;

f)降温,得到所述丙烯酸压敏胶。

在本发明中,步骤b)中,各种单体发生反应生成丙烯酸酯,乙烯基硅烷与丙烯酸酯形成嵌段共聚物,其化学结构如下:

其中,R、R’和R”分别表示不同烷基。

硅烷具有耐高温、耐氧化、表面能低、柔韧性好等特点,一直以来都是功能材料领域研究的一大热点。本发明采用乙烯基硅烷,通过C=C与丙烯酸酯共聚,将硅烷引入到聚丙烯酸酯分子链中,以共价键的形式紧密结合。在高温高湿的环境中,硅烷会迁移到含水较多的表面,发生水解反应,生成硅醇类物质,然后与马口铁(或铝)表面(电芯的材质一般为钢或铝)的-OH进行脱水缩合反应,形成Si-O-Fe(Al)化学键,可以提高丙烯酸压敏胶的耐高温老化的作用。部分未反应的硅醇,具有疏水作用,其-OH上的氢原子与马口铁(或铝)表面的氧原子形成分子间氢键,可以进一步提高疏水性,减轻水汽对粘接界面的弱化作用。因此,乙烯基硅烷与丙烯酸酯形成的嵌段共聚物具有耐湿热老化的优点,可以保持剥离力稳定,变化小。其作用机理如下:

不过,随着硅烷用量的增加,会产生相反的作用。一方面,硅烷偶联剂与丙烯酸树脂之间会形成网状结构,形成相互渗透之势,让聚合物的粘着力变得更大;另一方面,过量的硅烷偶联剂可能会产生自聚,形成局部交联,影响主体的丙烯酸树脂的柔韧性,进而导致耐反翘性能的下降。所以,硅烷偶联剂作为单体,添加量应该在某一适宜范围,用量不能太多。

优选地,步骤a)所述预热在惰性气氛下进行。

优选地,所述惰性气氛包括氮气。

优选地,步骤a)所述预热的温度为70-75℃,例如70℃、71℃、72℃、73℃、74℃或75℃等,预热的时间为30-40min,例如30min、33min、35min、38min或40min等。

优选地,步骤b)所述部分引发剂为引发剂总量的1/4。

优选地,步骤b)所述将混合料加入步骤a)预热后的溶剂中,具体包括:将混合料在1.5-2h(例如1.5h、1.8h或2h等)内匀速滴加至步骤a)预热后的溶剂中,并保持反应温度在78-82℃,例如78℃、79℃、80℃、81℃或82℃等。

优选地,步骤b)所述反应的温度为78-82℃,例如78℃、79℃、80℃、81℃或82℃等,反应的时间为0.5-1.5h,例如0.5h、0.8h、1h、1.2h或1.5h等。

优选地,步骤c)所述部分引发剂为引发剂总量的1/4。

优选地,步骤c)所述反应的温度为80-82℃,例如80℃、81℃或82℃等,反应的时间为0.5-1.5h,例如0.5h、0.8h、1h、1.2h或1.5h等。

优选地,步骤d)所述反应的温度为80-82℃,例如80℃、81℃或82℃等,反应的时间为1.5-2h,例如1.5h、1.8h或2h等。

优选地,步骤e)所述反应的温度为82-84℃,例如82℃、83℃或84℃等,反应的时间为1.5-2h,例如1.5h、1.8h或2h等。

优选地,步骤f)所述降温为降温至50-55℃,例如50℃、51℃、52℃、53℃、54℃或55℃等。

作为本发明的优选技术方案,所述制备方法包括以下步骤:

a)将溶剂加入到反应器中,在N

b)将配方量的丙烯酸异辛酯、丙烯酸正丁酯、丙烯酸羟丙酯和/或丙烯酸羟乙酯、甲基丙烯酸、丙烯酸、链转移剂、部分引发剂混合,得到混合料,将混合料在1.5-2h内匀速滴加至步骤a)预热后的溶剂中,并保持反应温度在78-82℃,滴完之后,继续在78-82℃下反应0.5-1.5h;其中,部分引发剂为引发剂总量的1/4;

c)继续加入部分引发剂,并在80-82℃下反应0.5-1.5h;其中,部分引发剂为引发剂总量的1/4;

d)继续加入乙烯基硅烷,并在80-82℃下反应1.5-2h;

e)继续加入剩余的引发剂、醋酸乙烯酯,并在82-84℃下反应1.5-2h;

f)降温至50-55℃,出料,得到所述丙烯酸压敏胶。

第三方面,本发明提供一种耐湿热老化的电芯蓝膜胶带,所述电芯蓝膜胶带包括依次层叠设置的离型膜层、第一丙烯酸压敏胶层、第一基材层、第二丙烯酸压敏胶层和第二基材层;

所述第一丙烯酸压敏胶层和第二丙烯酸压敏胶层的制备原料均包括:如第一方面所述的丙烯酸压敏胶、固化剂和蓝膜色浆。

即,本申请的电芯蓝膜胶带具有双层结构。需要说明的是,本发明对电芯蓝膜胶带中离型膜层、第一丙烯酸压敏胶层、第一基材层、第二丙烯酸压敏胶层和第二基材层的厚度均不作具体限制,其可以根据客户需求进行调整。

优选地,所述第一基材层和第二基材层的材质均包括聚对苯二甲酸乙二醇酯(PET)。

优选地,所述丙烯酸压敏胶、固化剂和蓝膜色浆的质量比为100:(0.8-1.2):(3-8),例如100:0.8:3、100:0.8:5、100:0.8:8、100:1:3、100:1:5、100:1:8、100:1.2:3、100:1.2:5或100:1.2:8等,进一步优选为100:(0.9-1.1):(4-6)。

优选地,所述固化剂包括异氰酸酯类固化剂。

优选地,所述第一丙烯酸压敏胶层和第二丙烯酸压敏胶层的制备原料中还包括溶剂。

优选地,所述溶剂包括乙酸乙酯。

需要说明的是,本发明对电芯蓝膜胶带的制备方法不作具体限制,示例性地,可采用如下方法进行制备:

(1)将丙烯酸压敏胶、固化剂、蓝膜色浆和任选的溶剂混合,得到第一混合浆料,用刮刀将第一混合浆料涂布于第一基材层的一面,形成第一丙烯酸压敏胶层,然后在第一丙烯酸压敏胶层远离第一基材层的一面贴合离型膜,得到半成品;

(2)将丙烯酸压敏胶、固化剂、蓝膜色浆和任选的溶剂混合,得到第二混合浆料,用刮刀将第二混合浆料涂布于第二基材层的一面,形成第二丙烯酸压敏胶层,然后与步骤(1)的半成品贴合,固化,得到所述电芯蓝膜胶带,其中,第一基材层和第二丙烯酸压敏胶层相邻设置。

优选地,所述固化为先在70-90℃(例如70℃、75℃、80℃、85℃或90℃等)下烘烤3-8min(例如3min、5min或8min等),然后在45-55℃(例如45℃、48℃、50℃、53℃或55℃等)下熟化70-80h(例如70h、72h、74h、76h、78h或80h等)。

相对于现有技术,本发明具有以下有益效果:

(1)本发明采用乙烯基硅烷,通过C=C与丙烯酸酯共聚,将硅烷引入到聚丙烯酸酯分子链中,以共价键的形式紧密结合。在高温高湿的环境中,硅烷会迁移到含水较多的表面,发生水解反应,生成硅醇类物质,然后与马口铁(或铝)表面的-OH进行脱水缩合反应,形成Si-O-Fe(Al)化学键,可以提高丙烯酸压敏胶的耐高温老化的作用。同时,由于Si-O-Fe(Al)化学键的存在,使高温下压敏胶不易产生内聚破坏,老化后,与金属板材剥离时,不留残胶或鬼影。

(2)硅烷水解后,部分未反应的硅醇,具有疏水作用,其-OH上的氢原子与马口铁表面的氧原子形成分子间氢键,可以进一步提高疏水性,减轻水汽对粘接界面的弱化作用。因此,乙烯基硅烷与丙烯酸酯形成的嵌段共聚物具有耐湿热老化的优点,可以保持剥离力稳定,变化小。

(3)本发明提供的丙烯酸压敏胶,配以一定的固化剂、色浆,制成电芯蓝膜胶带,贴在方形铝壳电芯上,可保持至少240h边缘折角不起翘,在85℃、85%RH、500h老化后,剥离力爬升低于40%,且不出现残胶,耐老化性能优异,生产工艺方便易行,能满足当前对新能源电芯蓝膜的使用要求。

附图说明

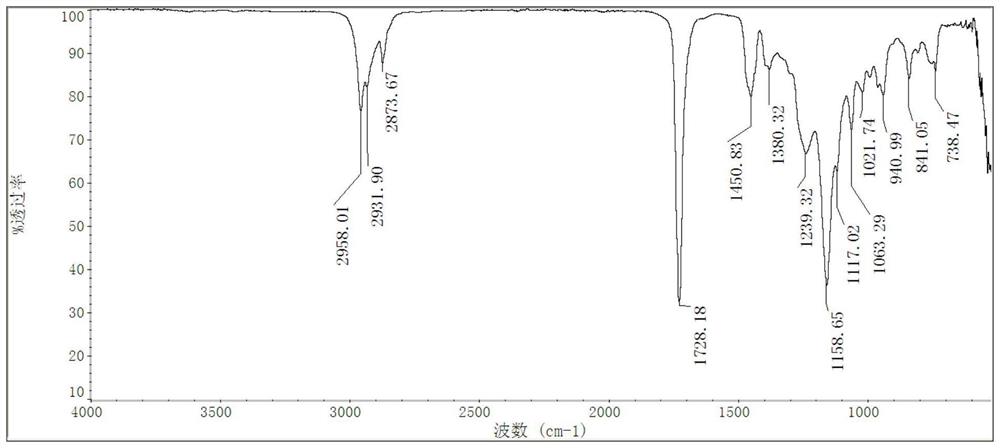

图1为本发明实施例1提供的丙烯酸压敏胶的红外光谱图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

本发明实施例及对比例用到的原料信息如下:

丙烯酸异辛酯、丙烯酸正丁酯、丙烯酸羟丙酯、甲基丙烯酸、丙烯酸、醋酸乙烯酯,购自于巴德富实业有限公司,分析纯;

乙烯基三异丙氧基硅烷,购自于方舟(佛冈)化学材料有限公司,型号为AC-76;

乙烯基三乙氧基硅烷,型号为KH151,购自于山东沅锦新材料有限公司;

乙烯基三(β-甲氧基乙氧基)硅烷,型号为ZQ-172,购自于湖北兴琰新材料科技有限公司;

引发剂为偶氮二异丁腈,链转移剂为硫代甘油,购自于阿拉丁试剂(上海)有限公司,分析纯;

乙酸乙酯,西格玛奥德里奇(上海)贸易有限公司,分析纯;

固化剂,购自于科思创聚合物(中国)有限公司,型号为Desmodur L75;

色浆,购自于杭州中富彩新材料科技有限公司,型号为JQ1313。

实施例1-6

在实施例1-6中分别提供一种用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶,所述丙烯酸压敏胶的制备原料按照重量份数计,各组分的用量如表1所示。

表1

其中,表1中的“/”表示不添加对应的原料。

制备方法包括以下步骤:

a)将溶剂乙酸乙酯加入到四口烧瓶中,在N

b)将配方量的丙烯酸异辛酯、丙烯酸正丁酯、丙烯酸羟丙酯、甲基丙烯酸、丙烯酸、链转移剂(硫代甘油)、部分引发剂(引发剂总量的1/4,偶氮二异丁腈)混合均匀,得到混合料,将混合料在2h内匀速滴加至步骤a)预热后的溶剂中,并保持反应温度在80℃,滴完之后,继续在80℃下反应1h;

c)继续加入部分引发剂(引发剂总量的1/4,偶氮二异丁腈),并在80℃下反应1h;

d)继续加入乙烯基硅烷,并在80℃下反应2h;

e)继续加入剩余的引发剂、醋酸乙烯酯,并在84℃下反应1.5h;

f)降温至50℃,出料,得到所述丙烯酸压敏胶。

本发明实施例1提供的丙烯酸压敏胶的红外光谱图如图1所示,可以看出,1728cm

对比例1-5

在对比例1-5中分别提供一种用于电芯蓝膜的丙烯酸压敏胶,所述丙烯酸压敏胶的制备原料按照重量份数计,各组分的用量如表2所示。

表2

制备方法同实施例。

应用例1-6和对比应用例1-5

在应用例1-6中分别提供一种电芯蓝膜胶带,所述电芯蓝膜胶带包括依次层叠设置的离型膜层(厚度为30μm)、第一丙烯酸压敏胶层(厚度为30μm)、第一基材层(厚度为25μm)、第二丙烯酸压敏胶层(厚度为19μm)和第二基材层(厚度为36μm);

其中,第一丙烯酸压敏胶层和第二丙烯酸压敏胶层的制备原料按照重量份数计,均包括如下组分:丙烯酸压敏胶(分别为实施例1-6和对比例1-5提供的丙烯酸压敏胶)100份、固化剂(Desmodur L75)1份、蓝膜色浆(JQ1313)5份、溶剂(乙酸乙酯)200份;

第一基材层和第二基材层的材质均为PET。

制备方法包括以下步骤:

(1)将配方量的丙烯酸压敏胶、固化剂、蓝膜色浆和溶剂混合,得到第一混合浆料,用刮刀将第一混合浆料涂布于第一基材层的一面,形成第一丙烯酸压敏胶层,然后在第一丙烯酸压敏胶层远离第一基材层的一面贴合离型膜,得到半成品;

(2)将配方量的丙烯酸压敏胶、固化剂、蓝膜色浆和溶剂混合,得到第二混合浆料,用刮刀将第二混合浆料涂布于第二基材层的一面,形成第二丙烯酸压敏胶层,然后与步骤(1)的半成品贴合,先在80℃下烘烤5min,然后在50℃下熟化72h,得到所述电芯蓝膜胶带,其中,第一基材层和第二丙烯酸压敏胶层相邻设置。

对比应用例6

本对比应用例与应用例1的区别之处仅在于,第一丙烯酸压敏胶层和第二丙烯酸压敏胶层的制备原料按照重量份数计,均包括如下组分:丙烯酸压敏胶100份、固化剂(Desmodur L75)0.6份、蓝膜色浆(JQ1313)5份、溶剂(乙酸乙酯)200份。

对比应用例7

本对比应用例与应用例1的区别之处仅在于,第一丙烯酸压敏胶层和第二丙烯酸压敏胶层的制备原料按照重量份数计,均包括如下组分:丙烯酸压敏胶100份、固化剂(Desmodur L75)1.5份、蓝膜色浆(JQ1313)5份、溶剂(乙酸乙酯)200份。

对应用例1-6以及对比应用例1-7提供的电芯蓝膜胶带进行性能测试,测试方法如下:

(1)180°剥离力:按照GB/T 2792-1998标准进行测定(剥离速度为300mm/min);

(2)初粘力:按照GB/T 4852-2002标准进行测定,要求:初粘力滚球>9#;

(3)持粘力:按照GB/T 4851-1998标准进行测定(80℃);

(4)胶带厚度(不包括离型膜):烘干后,胶带厚度为(110±2)μm;

(5)耐反翘性能:将蓝膜胶带贴在方形铝壳电芯四周,折角边缘贴合宽度约5mm,每隔24h查看胶带1次,看折角边缘是否起翘,并记录胶带的折角边缘出现起翘时的时间;

(6)耐湿热老化性能:按照GB/T 2792-1998标准,将蓝膜胶带贴合在Al板材上,并来回压辊3次,静置2h后,在85℃,85%RH的环境下放置500h,取出后静置24h,然后测试180°剥离力,要求:在Al板上测试前后剥离力变化率<40%,且不能出现残胶,每个配方至少测试3个样品。

性能测试结果如表3所示。

表3

由表3可知,应用例1-6提供的电芯蓝膜胶带的180°剥离力均在12.1-16.3N/25mm,剥离力大小适中,可适用于大部分电芯蓝膜的贴合工艺,其初粘力、持粘力、耐反翘性能合格,85℃、85%RH、500h老化后,无残胶,且剥离力变化率<40%,其中应用例1和3提供的电芯蓝膜胶带的剥离力变化率<30%,耐湿热老化性能优异,综合性能满足当前对电芯蓝膜的性能要求。

由表3可知,对比应用例1中,由于丙烯酸压敏胶中未添加乙烯基硅烷偶联剂,属于纯丙树脂,制备的胶带的耐湿热老化性能差,老化后剥离力爬升>85%,且伴有残胶,不合格。

对比应用例2和3中,由于丙烯酸压敏胶中添加的乙烯基硅烷偶联剂过多,一方面,会导致胶带的表面张力降低,进而使其剥离力降低;另一方面,会导致硅烷偶联剂自聚的现象加重,形成局部交联,与主体的丙烯酸树脂的结合不紧密,且影响丙烯酸树脂的柔韧性,进而导致胶带的耐反翘性能和耐湿热老化性能的下降。所以,出现起翘的时间较短,分别为192h、120h,老化后剥离力变化率分别为48.5%、62.3%,剥离力爬升速度较快,不合格。

对比应用例4和5中,改变了丙烯酸压敏胶中功能单体醋酸乙烯酯的用量,在丙烯酸酯压敏胶体系中引入极性基团-OH,极性基团可以增强与被粘表面的相互作用,可以改善压敏胶与被粘物表面的粘结情况。对比应用例4中,由于丙烯酸压敏胶中不含醋酸乙烯酯,导致常温下胶带的剥离力偏低,为8.5N/25mm,且其耐起翘性能不合格。同样的,对比应用例5中,由于丙烯酸压敏胶中醋酸乙烯酯的用量偏多,导致胶带的剥离力偏高,为18.2N/25mm,其他性能基本合格。由于对比应用例4和5的丙烯酸压敏胶中都添加了适量的乙烯基硅烷,所以,其耐老化性能较好,接近合格。

对比应用例6和7中,由于改变了固化剂的用量,导致体系的交联密度发生改变,内聚力会受到影响。其中,对比应用例6中使用的固化剂量较少,导致交联密度不够,内聚力小,持粘力差,胶带老化后会出现残胶,剥离力爬升快,不合格。对比应用例7中使用的固化剂量较多,使体系的交联密度大,丙烯酸树脂的功能官能团,如-OH,大部分被反应完,导致胶膜较硬,耐反翘性能大幅下降,剥离力降低。不过交联密度大,使体系内聚力大,耐湿热老化的性能增强。

综上所述,应用例1-6提供的电芯蓝膜胶带的180°剥离力、初粘力、持粘力、耐反翘性能合格,85℃、85%RH、500h老化后,无残胶,且其剥离力变化率<40%,其中应用例1和3提供的电芯蓝膜胶带的剥离力变化率<30%,耐湿热老化性能更优异,综合性能满足当前对电芯蓝膜的性能要求。

申请人声明,本发明通过上述实施例来说明本发明的用于电芯蓝膜、耐湿热老化的丙烯酸压敏胶及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种适用于塑胶材料的UV固化丙烯酸酯压敏胶及其制备方法和应用

- 锂电芯保护压敏胶及制备方法及锂电芯保护膜

- 锂电芯抗静电压敏胶及制备方法及锂电芯抗静电保护膜

- 一种用于汽车革的耐光老化水性表处剂及其制备方法

- 一种全钢胎侧用耐老化、耐撕裂及耐裂口增长橡胶组合物及其制备方法与应用

- 一种耐冻丙烯酸酯压敏胶粘剂及其制备方法和其在制备耐冻丙烯酸酯压敏标签中的应用

- 一种耐冻丙烯酸酯压敏胶粘剂及其制备方法和其在制备耐冻丙烯酸酯压敏标签中的应用