一种具有内衬的纸托成型机构

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及的是一种包装设备的改进发明,特别涉及的是一种具有内衬的纸托成型机构。

背景技术

牙刷包装盒有纸盒包装和纸塑包装;纸盒包装则采用纸卡折叠成容置牙刷的盒体,其中日本专利《牙刷容器》,公开号为JP1984011071Y2,公开了纸制的悬挂式牙刷容器,不仅节省纸张,在使用时,既能保证足够的悬挂强度,又能赋予容易刚性,防止变形,但是这种纸盒包装因其折叠难度大、工序繁琐,只能采用人工包装,而人工包装则存在效率低、成本高、不卫生等问题。

纸塑包装的托体采用塑料制成,牙刷置于托体内,而后覆上底板,底板则采用具有一定硬度的纸卡,最后通过热封使底板与托体封合,比如申请人2013年申请的《全自动纸塑包装机》,公开号为CN103264793B的发明专利,托体能够一次成型,实现了全自动包装,相对于人工包装效率高、成本低,但是托体为塑料制品存在不环保的问题。

若托体采用纸制品,解决了纸塑包装存在的环保问题;对于牙刷类异形产品,为防止产品在托体内晃动,将塑料托体的形状与产品的形状接近,但纸托的成型不如塑料托体成型随意,需要在纸托内加设内衬,通过内衬限制产品晃动,因此,具有内衬的纸托更适用于异形产品,目前还没有用于加工具有内衬的纸托的设备。

发明内容

鉴于背景技术中存在的技术问题,本发明所解决的技术问题旨在提供一种具有内衬的纸托成型机构,实现内衬、纸托的自动成型,适用于牙刷等异形产品的加工。

为解决上述技术问题,本发明采用如下的技术方案:该种具有内衬的纸托成型机构,其特征在于:包括有

内衬成型装置,其包括有托盘,所述托盘在内衬下料工位与内衬出料工位之间水平移动,所述托盘包括有第一部和第二部,所述第一部和第二部分别设有第一吸料件和第二吸料件,所述第一部与第二部纵向排列,且第一部相对第二部纵向水平移动;

和纸托内衬复合装置,其包括有

取料件,其上下升降,所述取料件上设有第三吸料件和第四吸料件,所述第三吸料件和第四吸料件分别与内衬出料工位的托盘的第一部和第二部上下对应设置,

内衬热封件,其相对取料件升降,所述内衬热封件与第三吸料件、第四下料件错位设置,

及转送板,设置在托盘和内衬热封件的下方,在热封时,所述内衬热封件与转送板压合。

内衬设有第一压痕线、第二压痕线,压痕线将内衬分为第一段、限位段及第二段,限位段的中间位置有对折线;将内衬置于托盘上,第一段和第二段分别被第一吸料件和第二吸料件吸附,成型时,第一部带着第一吸料件向第二部移动,限位段沿第一压痕线和第二压痕线向上拱起,并且沿对折线对折,限位段变为凸起部 ,该凸起部即内衬的限位部,对托盘内的产品起到限位作用。托盘将成型的内衬送至内衬出料工位,由取料件将成型后的内衬取出,托盘则回到内衬下料工位,因取料件仅进行升降作业,托盘仅进行水平移动,二者的移动轨迹单一,这样结构更精简,移动的稳定性更佳,效率更高。取料件将成型后的内衬送至转送板上的纸托内,并通过内衬热封件使内衬与纸托复合,如此形成具有内衬的纸托。

作为优选,所述托盘上设有料槽,所述托盘的上表面与料槽的侧面交界处为斜面或圆弧面。料槽位置精准,能够精确内衬的位置,不仅利于内衬的成型,也利于后续内衬与纸托的复合,提高成品的质量;交界处的斜面或圆弧面处理,则利于内衬放入料槽内,削弱内衬与托盘的碰撞,避免内衬变形、受损。

作为优选,所述托盘还包括有第三部,所述第三部设有第五吸料件,所述第一部、第二部及第三部依次设置,所述第三部相对第二部纵向水平移动;适用于两端都有限位部的内衬。

作为优选,所述内衬成型装置包括有内衬下料部件,所述内衬下料部件包括有在内衬取料工位和内衬下料工位之间运动的第七吸料件。第七吸料件将内衬送至托盘上,实现内衬的自动下料。

作为优选,具有内衬的纸托成型机构还包括有纸托成型装置,所述纸托成型装置包括有包括有模压部件,所述模压部件包括有

下模,其在纸卡下料工位和纸托成型工位之间水平移动,所述下模设有模腔;

和上模,其上下升降,所述上模包括有与模腔匹配的凸模,所述上模与纸托成型工位的下模上下对应。下模在下料工位接料后,将纸卡送至成型工位,上模下移与下模压合,凸模将纸卡压入模腔并形成纸托,如此实现纸托的自动成型;上模仅进行升降作业,下模仅进行水平移动,二者的移动轨迹单一,这样结构更精简,移动的稳定性更佳,效率更高。

作为优选,所述模压部件还包括有初步成型组件,所述初步成型组件包括有初步成型件和初步成型模,所述初步成型件设置在下模上,所述初步成型模与初步成型件匹配;所述初步成型件包括有折耳块,在初步成型时,所述折耳块与初步成型模之间具有纸耳成型间隙。纸托有两端面和两侧面,两侧面延伸有纸耳,纸耳与端面的内表面粘合,从而保持纸托状态;折耳块使纸耳沿对折线向上折,这样纸耳就不会妨碍纸托的两端面和两侧面的折叠,并且在两端面折叠后,这样折叠效果好,纸托质量佳。

作为优选,所述初步成型模设有第八吸料件,且所述初步成型模在纸卡取料工位和纸卡下料工位之间作业,所述第八吸料件在纸卡取料工位吸料,在纸卡下料工位放料。所述初步成型模既用于纸托的初步成型,又用于纸卡取料,一物双用,不仅减少了加工部件,降低了生产成本,而且缩减了加工步骤,在下料的同时实现了纸托的初步成型,从而提高生产效率,缩短了设备长度。

作为优选,所述上模设有第九吸料件,转送板设置在下模和托盘的下方,且依次经过下模和托盘,所述转送板在纸托成型工位与上模相对应,所述转送板在内衬出料工位与取料件相对应。上模与下模实现纸托成型后,上模将成型后的纸托送至转送板上,由转送板将其内衬下料工位,下模则接收新的纸卡。

作为优选,所述下模设有纸耳热封组件,所述纸耳热封组件包括有纸耳热封件,所述纸耳热封件设置在模腔的侧端,且纸耳热封件相对模腔水平移动。在纸托成型后,热封件向模腔移动并与凸模压合,使纸耳与端面热封粘接、定型;纸托的成型与热封分步进行,避免热封件的高温影响到纸卡,使纸卡受损,同时纸托成型后热封形状稳定,效果好。

附图说明

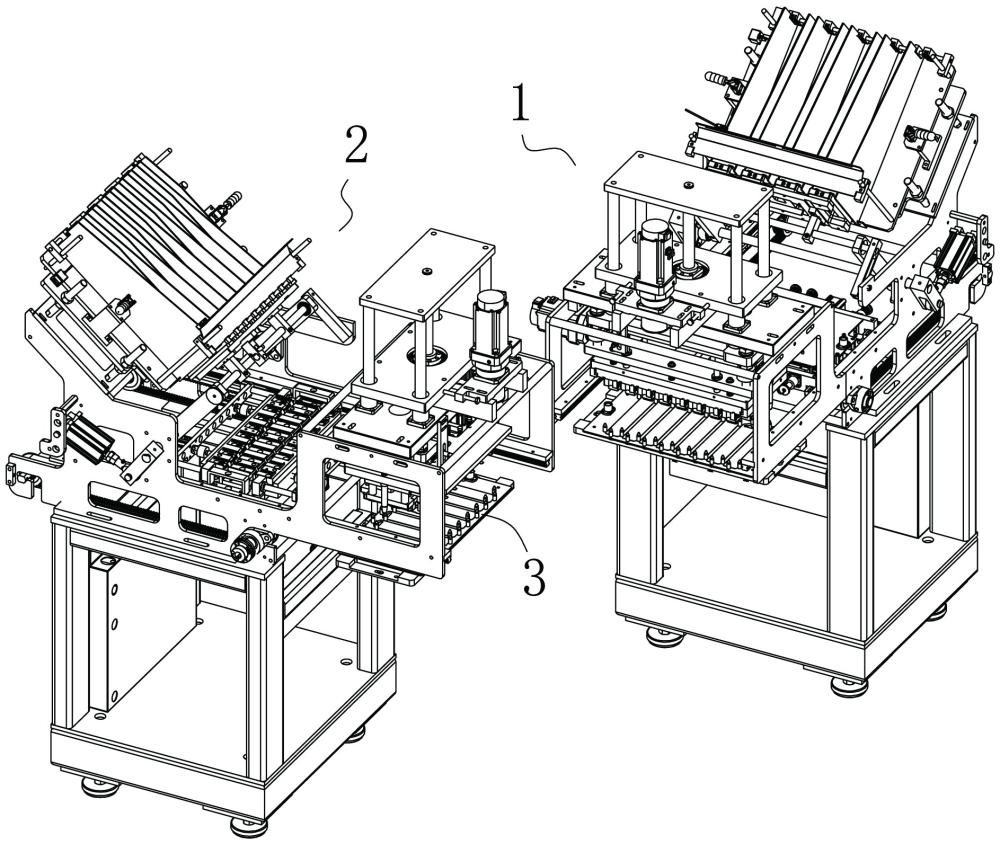

图1为本发明的结构示意图。

图2为内衬纸托的成型步骤图。

图3为具有两个限位块的内衬的示意图。

图4为本发明内衬成型装置和内衬复合装置的示意图。

图5为本发明的托盘示意图1。

图6为本发明的托盘示意图2。

图7为本发明内衬复合装置的示意图。

图8为本发明纸托成型装置的示意图。

图9为本发明初步成型模的示意图。

图10为本发明下模的示意图。

图11为本发明下模的剖视图。

图12为本发明上模的示意图。

实施方式

下面结合附图描述本发明的实施方式及实施例的有关细节及工作原理。见附图2,纸托4包括有底面24、两侧面22、两端面23、纸耳21及上表面25,纸托的纸耳21与两端面23的内表面粘合使纸托定型,纸托相当于背景技术中的塑料托体,纸托的上表面25能够与底卡粘合,将纸托内的物料密封;内衬5经模压,具有第一压痕线、第二压痕线,压痕线将内衬分为第一段26、限位段18及第二段27,限位段的中间位置有对折线,成型后的内衬的限位段沿第一、第二压痕线向上拱起,并沿对折线折叠,形成凸起部,该凸起部即内衬的限位部,对托盘内的产品起到限位作用,防止产品在托盘内晃动。

该种具有内衬的纸托成型机构包括内衬成型装置2、纸托成型装置1及纸托内衬复合装置;所述内衬成型装置2包括有托盘6,所述托盘包括有第一部35和第二部36,所述第一部和第二部分别设有第一吸料件11和第二吸料件12,所述第一部与第二部纵向排列,且第一部相对第二部纵向水平移动。将内衬4置于托盘6上,内衬的第一段26和第二段27分别被第一吸料件11和第二吸料件12吸附,成型时,第一部带着第一吸料件向第二部移动,限位段28则沿第一压痕线和第二压痕线向上拱起,并且沿对折线折叠,限位段28变为凸起部,该凸起部的截面为稳定的等腰三角形。

见附图3和6,部分内衬两端均设有限位部28,为增加成型速度,所述托盘6还包括有第三部37,所述第三部设有第五吸料件15,所述第一部35、第二部36及第三部37依次设置,所述第三部相对第二部纵向水平移动;内衬则具有第一段26、第一限位段28、第二段27、第二限位段29及第三段30,第一吸料件、第二吸料件、第五吸料件分别将第一段、第二段、第三段吸附,第一部和第三部向第二部移动则使第一限位段和第二限位段沿压痕线向上拱起且对折线对折,形成两个凸起部。

为保证内衬在托盘上的位置精准,所述托盘上设有料槽38,所述料槽与内衬5的形状匹配,所述托盘的上表面与料槽的侧面交界处39为斜面或圆弧面,料槽位置精准且固定,能够精确置于料槽内的内衬位置,这样不仅利于内衬的成型,也利于后续内衬5与纸托4的复合,提高成品的质量;而交界处39的斜面或圆弧面处理,则利于内衬放入料槽38内,削弱内衬与托盘的碰撞,避免内衬进入料槽内时出现变形或受损。

所述纸托内衬复合装置包括有上下升降的取料件7,所述取料件上设有第三吸料件13和第四吸料件14,所述托盘6在内衬下料工位31与内衬出料工位32之间水平移动;所述第三吸料件和第四吸料件分别与内衬出料工位的托盘的第一部35和第二部36上下对应设置,若托盘具有第三部,则所述取料件7设有与第三部对应的第六吸料件,托盘6将成型的内衬送至内衬出料工位32,由取料件7将成型后的内衬取出,托盘6则回到内衬下料工位31,因取料件7仅进行升降作业,托盘6仅进行水平移动,二者的移动轨迹单一,这样结构更精简,移动的稳定性更佳,效率更高。所述内衬5与纸托4的复合可以采用胶水粘合,比如在纸托的底面上表面或内衬下表面上胶,然后将内衬置于纸托内使二者粘合即可,若内衬和纸托表面覆膜还可以采用热封粘合,见附图4和7,所述纸托内衬复合装置还包括有转送板3和上下升降的内衬热封件40,所述内衬热封件相对取料件7升降,所述内衬热封件与第三吸料件13、第四吸料件14错位设置,同样也要跟第六吸料件错位设置,所述转送板3设置在内衬热封件40的下方,在热封时,所述内衬热封件与转送板3压合,取料件7将内衬5取出后,托盘6移动至内衬下料工位31,取料件则该内衬送至下方的转送板3上的纸托4内,内衬热封件下移将内衬的第一段、第二段、第三段与纸托封合在一起。

所述内衬成型装置包括有内衬下料部件,所述内衬下料部件包括有在内衬取料工位和内衬下料工位31之间运动的第七吸料件17,所述第七吸料件将内衬送至托盘6上,实现内衬的自动下料。

纸托成型装置1包括有模压部件,所述模压部件包括有下模9和上下升降的上模8,所述下模在纸卡下料工位33和纸托成型工位34之间水平移动,所述下模9设有模腔10;所述上模包括有与模腔匹配的凸模53,所述上模与纸托成型工位的下模上下对应。本发明的上模8仅进行升降作业,下模9仅进行水平移动,二者的移动轨迹单一,这样结构更精简,移动的稳定性更佳,效率更高。下模水平移动至纸卡下料工位33进行接料,接料后水平移动至纸托成型工位34,上模下移与下模压合,凸模53将纸卡压入模腔10并形成纸托,如此实现纸托的自动成型。

纸托的纸耳21在端面23的内侧,上模和下模直接压合,会出现纸耳与侧端发生碰撞、纸耳在端面外侧等问题,为提高成型质量;所述模压部件还包括有初步成型组件,所述初步成型组件包括有初步成型件和初步成型模55,所述初步成型件设置在下模9上,所述初步成型模55与初步成型件匹配,二者配合能够实现纸托的初步成型;所述初步成型件包括有折耳块43,在初步成型时,所述折耳块43与初步成型模55之间具有纸耳成型间隙,图中折耳块为柱状,且顶部为圆滑,与纸卡接触时避免划伤纸卡,图10中下模设置有四个模腔10,能够同时对四张纸卡进行作业,因纸卡的两端分别有两个纸耳,因此每组对应设置四个折耳块43;纸托成型分为初步成型和完全成型两步,初步成型即初步成型件和初步成型模8配合,初步成型模55与下模9的上表面压合,因折耳块43限制使纸耳21沿折叠线向上折叠,此时纸耳在端面的内侧,在完全成型时,上模8和下模9压合,因纸耳21在端面23内侧,就不会与纸托的两端面23发生碰撞,纸托的两端面23和两侧面22沿折叠线向上折叠,上表面则与侧面垂直,纸耳21与端面23贴合,这样折叠效果好,纸托质量佳且稳定。所述纸耳与端面的粘合可以采用胶水粘合,比如在纸耳的外侧或端面的内侧上胶,在成型时二者贴合实现粘合,若纸张表面覆膜还可以采用热封粘合,见附图10,所述下模9设有纸耳热封组件,所述纸耳热封组件包括有纸耳热封件44,所述纸耳热封件设置在模腔10的侧端,且纸耳热封件相对模腔水平移动,在纸托成型后,纸耳热封件44向模腔移动并与凸模压合,使纸耳21与端面23热封粘接、定型,而且纸托的成型与热封分步进行,避免纸耳热封件的高温影响到纸卡,使纸卡受损,同时纸托成型后热封形状稳定,效果好。下模9既要与上模8压合,又要与初步成型模55压合,同时纸耳热封件44要与上模的凸模53压合,为保证各部件压合完全,保证成型质量,见图11,所述下模9包括有模板51和模座50,所述模座上的模腔10两端贯通,所述模板51上开设有与模腔对应的缺口,所述纸耳热封件44设置在模板51的下方,纸卡在模板的上表面进行初步成型,在完全成型时则进入模腔10内,完全成型后,纸耳热封件44与纸托的端面接触,提高热封效果,同时,纸耳热封件对模板上的纸托上表面影响小,定型后的纸托形状好、质量佳。

为提高工作效率,所述初步成型模55设有第八吸料件18,且所述初步成型模在纸卡取料工位20和纸卡下料工位33之间作业,所述第八吸料件18在纸卡取料工位吸料,在纸卡下料工位放料,所述初步成型模55既用于纸托的初步成型,又用于纸卡取料,一物双用,不仅减少了加工部件,降低了生产成本,而且缩减了加工步骤,在下料的同时实现了纸托的初步成型,从而提高生产效率,缩短了设备长度;初步成型模作为纸卡取料件,驱动初步成型模移动的传动件应当根据纸卡取料工位和纸卡下料工位的位置可以采用不同的移动的方式,比如图8中,可参考申请人于2021年申请的《一种下纸卡机构》、公开号为CN216466430U,初步成型模通过转动的方式将纸卡取料工位的纸卡送至下模上;若纸卡取料工位在纸卡下料工位的左侧且取料口朝上,那么初步成型模只要水平以及上下升降即可。同样,内衬下料部件第七吸料件也作为取料件,驱动取料件移动的传动件应当根据内衬取料工位和内衬下料工位的位置采用不同的移动方式,驱动初步成型模移动的传动件同样适用于第七吸料件。

所述上模设有第九吸料件19,转送板3设置在下模9和托盘6的下方,且依次经过下模9和托盘6,图中未画出驱动转送板移动的驱动件,所述转送板3在纸托成型工位34与上模8相对应,所述转送板在内衬出料工位32与取料件7相对应;所述上模8与下模9实现纸托成型后,第九吸料件19将成型后的纸托4吸附并上移,使纸托离开下模9,待下模移动至纸卡取料工位33接收新的纸卡时,所述上模8下移将纸托送至转送板3上,由转送板将纸托送至内衬出料工位32,取料件7则将成型的内衬5送至下方转送板的纸托4内。根据不同规格的纸卡要更换相应的下模,为了便于下模9的拆装,所述下模安装在移动座48上,所述移动座上设有球头锁紧销46,所述下模设有与球头锁紧销匹配的锁紧孔,安装时,将下模9的锁紧孔与球头锁紧销46对齐并下压下模,此时球头锁紧销内的弹簧受压,球头47进入锁紧销内,所述球头锁紧销穿过锁紧孔,球头47在弹簧的作用下弹出,挡住下模9,将下模固定在移动座48上,拆卸时挤压球头47,使其进入锁紧销内,下模就可以上下移动,脱离球头锁紧销,如此拆装便利、快捷。所述下模上还设有若干纸卡限位销42;所述转送板3上设有若干个纸托限位销41,所述纸卡限位销和纸托限位销起到限位,纸卡限位销精确纸卡在下模上的位置,提高纸托成型质量,纸托限位销精确纸托在转送板上的位置,利于后续的包装作业。

本发明中,所述纸耳热封件的移动、托盘和下模的水平移动以及取料件、内衬热封件和上模的升降均可以采用气缸、丝杠机构、连杆机构等驱动,图中,托盘以及与下模连接的移动座的水平移动均采用同步带驱动,取料件及上模的升降采用丝杠机构驱动,所述内衬热封件的升降和纸耳热封件的移动采用气缸驱动。