衣料用芯材及其制造方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及一种可适宜用于与人的皮肤贴合或接触的以胸罩为首的具备覆盖胸部的罩杯部的所有衣物(紧身衣、全罩胸罩、带胸罩衬裙、泳衣、紧身连衣裤、运动服等)、头盔内饰材料、鞋子材料、箱包材料、外套肩垫等,且耐候性、速干性、通气性优异的经轻量化的、以乙烯-乙酸乙烯酯共聚物(Ethylene Vinyl Acetate Copolymer)的合成树脂发泡体为基础材料而进行加工处理而成的衣料用芯材及其制造方法。

背景技术

作为衣料的胸罩通常是用于支撑乳房并完美塑造胸形的女性用内衣,如图1及图2所示,以覆盖女性的左右的乳房的方式具有2个罩杯部1A、1B,作为穿戴构件2,通过围绕于后背带与肩的系带进行穿着。通常罩杯部1A及1B为相同形状的面对称的构造,被分类为致力于研究了设置于罩杯部1A、1B的下侧的钢圈的插入位置、或者致力于研究了罩杯部1A、1B的有无或形状、或者致力于研究了后背带与肩带的有无或伸缩性的平衡的各种类型。并且,胸罩的尺寸取决于胸围及乳房的大小,原材料可组合使用棉、尼龙、聚酯、氨纶等主要具有伸缩性的原材料。作为这些胸罩的罩杯部(罩杯主体)的基材,使用有聚氨酯发泡体或粘结剂类型的无纺布。聚氨酯发泡体的洗涤后的保形性、缓冲特性优异,通常使用于干法热压加工的成型类型。无纺布具有通气性且轻,主要使用于将原材料裁剪并缝合的剪裁缝制类型。

通常的胸罩罩杯是指,使用于覆盖左右的乳房的碗状(杯状)部位的原材料。图3为示出胸罩的罩杯1A(或1B)的构造例的分解图,其由作为芯材的罩杯主体1A-1、层叠于罩杯主体1A-1的内侧并与胸部接触的部位1A-2、及层叠于罩杯主体1A-1的外侧的部位1A-3构成。罩杯主体1A-1的芯材通常使用聚氨酯发泡体或无纺布,部位1A-2及1A-3的原材料使用聚酯类的布料。将部位1A-2、1A-3贴合加工在罩杯主体1A-1上。贴合加工可以以长的连续片的长条进行,但在加工后需要裁剪成规定的长度。将以聚氨酯发泡体为芯材的胸罩称为成型罩杯胸罩(模塑类型),于200℃左右的高温下通过干法热压成型加工进行成型,以使罩杯贴合胸部形状的方式制成碗状。其特征在于,表面无凹凸而光滑,无接缝,且为不会在外衣上显形的具有立体弧度的美丽线条。将以无纺布为芯材的胸罩称为剪裁缝制(cut&saw)胸罩(剪裁缝制类型),其为根据胸部形状裁剪成多个部件并缝合而成的胸罩,其特征在于,具有接缝。

作为用作罩杯部的罩杯主体1A-1的基础材料的聚氨酯,其为具有来自氨基甲酸酯的氨基甲酸酯键(-NH-CO-O-)的聚合物的总称,通常通过具有异氰酸酯基与羟基的化合物的聚加成而生成。聚氨酯虽然抗张强度及耐磨性优异,但由于空气中的氮氧化物(NOx)、盐分、紫外线、热、微生物等的影响,存在逐渐分解的问题。分解自合成了该原材料时开始,不论使用次数等如何,耐候性的劣化都会进行。

此处,对模塑类型与剪裁缝制类型的现状与要求项目进行比较并总结时,如下述表1所示。〇表示良好,×表示劣,△表示中等。

[表1]

根据表1可知,模塑类型在劣化、水分的保持性、贴合布料的劣化方面存在问题,剪裁缝制类型在洗涤时的保形性与水分的保持性方面存在问题。

胸罩的通常的制造工序例如如图4所示,根据罩杯部的制造方法,分为模塑(成型)类型与剪裁缝制(缝合)类型。

对于模塑(成型)类型,其主要芯材为聚氨酯发泡体,且使用聚酯平针织物等对其正反层实施贴合加工(步骤S1)。将对正反两面实施了贴合加工的三层制品片设置于呈胸部形状的模具中并进行干法热压成型加工,将罩杯部成型(步骤S2)。将成型后的罩杯部模切成胸部形状(步骤S3),完成罩杯部。

此外,对于剪裁缝制(缝合)类型,其主要芯材为无纺布,且使用特里科经编织物类对其正反层实施贴合加工(步骤S5)。将对正反两面实施了贴合加工的三层制品、或对正反两面中的任意一个单面实施了贴合加工的两层制品片或无纺布单体,裁剪成多个部件(步骤S6),并缝合(步骤S7),完成具有弧度的罩杯部。

模塑(成型)类型及剪裁缝制(缝合)类型均将罩杯部、后背带、肩带(可有可无)缝合,对罩杯表面实施蕾丝等装饰,从而完成作为商品的胸罩。

现有技术文献

专利文献

专利文献1:日本专利第6387212号公报

专利文献2:日本特开2004-111056号公报

专利文献3:日本特开2006-328604号公报

专利文献4:日本特开2008-7893号公报

专利文献5:日本特开2013-87387号公报

发明内容

本发明要解决的技术问题

聚氨酯发泡体在具有上述优点的同时,具有耐候性差,发生黄变、劣化等缺点,因此有时会添加添加剂而进行制造,但制造成本会增高,且缺点并不能完全解决。

使用有聚氨酯的发泡体的头盔内饰材料、鞋子材料、箱包材料、外套肩垫等也存在同样的问题。日用品中伴随经时劣化的问题也多,鞋子中使用的聚氨酯发泡体的劣化破损有时会导致受到扭伤等伤害。

此外,虽然日本特开2013-87387号公报(专利文献5)示出了在衣料用罩杯构件中使用EVA发泡体或EVA发泡片,但并没有公开任何关于EVA发泡体及EVA发泡片的构造(聚合率、发泡倍率等)或制造方法的内容。即,专利文献5中没有公开最适合作为衣料用芯材的材料的内容。专利文献5仅示出了EVA发泡体、EVA发泡片的术语。

本发明鉴于上述情况而成,本发明的目的在于提供一种提高耐候性而无劣化(黄变、脆化),并提高对汗、水等的速干性,且通气性也良好的经轻量化的由EVA(乙烯-乙酸乙烯酯共聚物)的树脂发泡体形成的衣料用芯材、尤其是胸罩基本部分。本发明的衣料用芯材可适宜用于紧身衣、全罩胸罩、带胸罩衬裙、泳衣、紧身连衣裤、运动服等所有衣物、头盔内饰材料、鞋子材料、箱包材料、外套肩垫等。

解决技术问题的技术手段

本发明涉及胸罩基本部分等衣料用芯材,本发明的上述目的通过下述方式达成:将乙烯-乙酸乙烯酯共聚物的树脂材料以10~50倍发泡,对该经发泡的树脂发泡体均匀地实施冲孔加工或割缝加工(slit processing),得到板状的版材,实施对该板状的版材的正反两面或单面层叠布料的贴合加工,将由此得到的片材于90℃~150℃左右进行加热处理,并进行冷压成型加工,或者将所述片材裁剪成部件并进行缝合。

发明效果

本发明中,对耐候性良好而无劣化(黄变、脆化),对汗、水等的速干性高的EVA树脂的发泡体实施冲孔加工或割缝加工,得到板状的版材,将布料贴合加工在该版材上,由此制造胸罩基本部分等衣料用芯材,不仅能够解决以聚氨酯发泡体为主的以往的衣料用芯材的问题,还能够同时解决以往的模塑类型、剪裁缝制类型的衣料用芯材的问题。此外,由于进行了冲孔加工或割缝加工,因此通气性也良好,并得以轻量化。进一步,对贴合加工后的片材进行加热处理后,利用常温的冷压成型加工进行加工,因此不会像干法热压成型加工那样损伤布料,且能够提供便宜且高品质的衣料用芯材。

附图说明

图1为示出通常的胸罩的构成的正面图。

图2为示出通常的胸罩的穿着状态的透视图。

图3为示出通常的胸罩的罩杯部的构成例的分解图。

图4为示出胸罩的通常的制造工序的一个实例的流程图。

图5为示出耐候性试验的结果的色相图。

图6为示出连续气泡体与独立气泡体的差异的示意性组成图。

图7为示出由干法热压成型加工与冷压成型加工导致的布料损坏的差异的组织表面图。

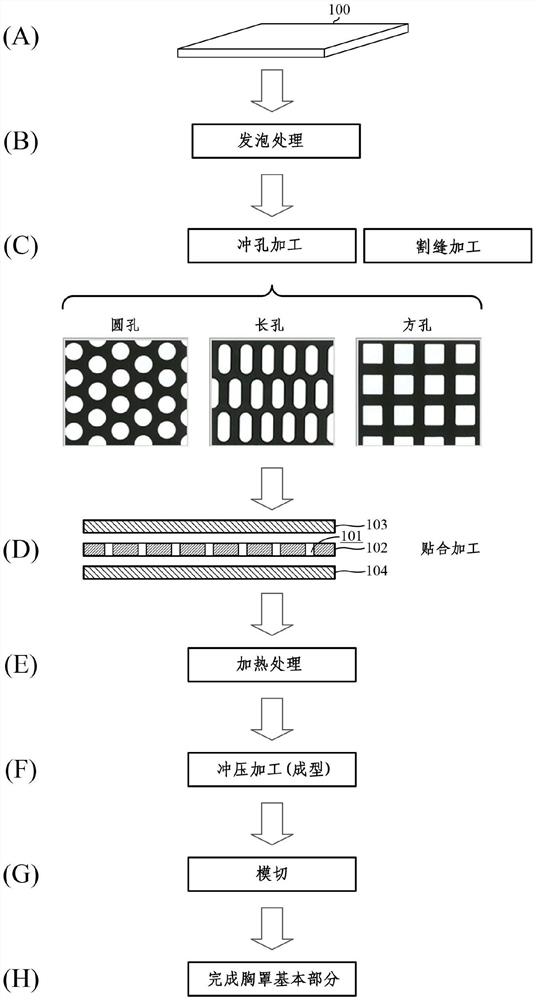

图8为示出本发明的胸罩基本部分的制造工序的一个实例的流程图。

图9为示出经割缝加工的单体片的外观的图。

图10为示出关于通气性的试验结果的特性图。

具体实施方式

本发明为一种可适宜用于与人的皮肤贴合或接触的以胸罩为首的、紧身衣、全罩胸罩、带胸罩衬裙、泳衣、紧身连衣裤、运动服等所有衣物的芯材、头盔内饰材料、鞋子材料、箱包材料、外套肩垫等,且耐候性、速干性、通气性优异的经轻量化的、由乙烯-乙酸乙烯酯共聚物(Ethylene Vinyl Acetate Copolymer(以下称为“EVA”))的树脂发泡体形成的胸罩基本部分等衣料用芯材及其制造方法。

本发明中,出于提高耐候性而无劣化(黄变、脆化),提高对汗、水等的速干性,并实现轻量化的目的,提出一种针对特定配比的EVA树脂的特定倍率的发泡体,并致力于研究将发泡体制成版材的加工处理方法,尤其改善了胸罩所要求的项目。

以下,基于附图及试验数据,对本发明的实施方案进行说明。

以往的胸罩基本部分以聚氨酯发泡体为基础材料而构成,对聚氨酯发泡体与其他发泡体(聚氯乙烯(PVC)、聚苯乙烯(PS)、聚乙烯(PE)、EVA)的长处与短处进行总结时,如表2所示。

[表2]

根据表2可知,EVA发泡体虽然存在不具有通气性、发泡倍率比聚氨酯发泡体低的缺点,但不易劣化(黄变、脆化),具有速干性、柔性及弹性,与聚氨酯发泡体相比,综合评价高。以往的EVA发泡体未用作胸罩原材料的理由在于,由于对通常的EVA发泡体的类似靴底橡胶的印象,而认为其不适合用于胸罩。如图6中的(A)所示,通常的EVA发泡体的气泡独立,没有通气性,这也为未能用作胸罩原材料的很大理由。

接着,对于衣料用芯材的原材料所需要的耐候性、速干性、柔软的手感、对布料的损坏(损伤)及通气性,基于实验数据,对原材料分别进行比较。

对于耐候性,对A公司使用的聚氨酯发泡体、B公司使用的不易黄变类型的聚氨酯发泡体、室内装饰(interior)用聚氨酯发泡体、EVA25倍发泡制品、EVA30倍发泡制品,使用金属卤化物灯进行40小时的光持续照射,结果可知,如图5所示,除EVA发泡体以外的材料的试验前与试验后的色相或色调发生了变化。EVA25倍发泡制品及EVA30倍发泡制品不论在试验前还是在试验后均为“Bright White”,未观察到劣化。根据图5的实验也可确认到EVA发泡体的耐候性比聚氨酯发泡体更优异。

关于速干性,如图6中的(A)所示,聚氨酯发泡体为连续气泡,因此汗水等可以进出,水分渗透性良好,但速干性差。与之相对,如图6中的(B)所示,除聚氨酯发泡体以外的发泡体为独立气泡,因此汗水等不会渗透至内部,无论是哪一种原材料速干性均优异。

为了比较速干性,将裁剪成10cm

[表3]

如图6中的(B)所示,EVA发泡体试片#1为独立气泡,因此不会使水渗透至发泡体试片中,因而为水附着在表面的程度,并在30分钟以内蒸发掉了100%的水分。此外,对于经冲孔加工的EVA发泡体试片#2,以2mm直径进行冲孔加工而成的穿透孔内附着有2g左右的水,但以30分钟蒸发掉了约0.5g的水分。与之相对,如图6中的(A)所示,聚氨酯发泡体试片为连续气泡,因此向发泡体试片内部渗透了约40g的水。虽然以30分钟蒸发掉了约4g的水分,但蒸发率为0.09%,几乎没有观察到变化。相较于EVA发泡体试片#1的1~2g的含水量,聚氨酯发泡体试片为39g,存在较大差异。对于经割缝加工的EVA发泡体试片#3,其也获得了与经冲孔加工的EVA发泡体试片#2相同的效果。关于冲孔加工及割缝加工,会在后文中进行详述。

除了耐候性及速干性以外,对于衣料类所要求的手感、对布料的损坏(损伤)及通气性,对聚氨酯发泡体、聚氯乙烯发泡体(PVC)、聚苯乙烯发泡体(PS)、聚乙烯发泡体(PE)、EVA发泡体进行比较并总结时,如表4所示。

[表4]

表4中,对于各项目的评价,用◎表示优良,用○表示良,用△表示尚可,用×表示劣。聚氨酯发泡体(PU)及聚苯乙烯发泡体(PS)的耐候性差,EVA发泡体及聚乙烯发泡体(PE)的耐候性高,不易发生劣化。尤其是EVA发泡体,即使进行多次洗涤,也未观察到明显的状态变化,保形性优异。关于手感,聚苯乙烯发泡体(PS)及聚乙烯发泡体(PE)的特性差,EVA发泡体可根据配比而表现出类似于橡胶(rubber-like)的柔软且滋润的手感。对于对布料的损坏,除聚氨酯发泡体以外的发泡体由于均能够冷压成型,因此不会因高热而损伤布料。根据表4可知,除了通气性以外,EVA发泡体的其他项目均优异。

图7基于试验示出了因高温的干法热压成型加工与常温的冷压成型加工导致的布料的损坏程度,图7中的(A)以50倍的图像倍率示出了,对芯材为聚氨酯发泡体且在正反两面贴合加工有布料(聚酯平针织物)的片材进行模具温度为182℃的干法热压成型加工而形成的罩杯主体的表面组织,图7中的(B)以100倍的图像倍率进行了表示,可确认到布料因高热而烧焦。与之相对,图7中的(C)以50倍的图像倍率示出了,通过模具温度为常温的冷压成型方法将芯材为EVA树脂发泡体且在正反两面贴合加工有布料(聚酯平针织物)的片材成型而得到的罩杯主体的表面组织,图7中的(D)以100倍的图像倍率进行了表示,未观察到因常温下的加工导致的布料损伤。根据实验中所示的图7可知,对于衣料用芯材的制造,较之干法热压成型加工,更优选进行冷压成型加工。

根据表4及图6中的(A)的构造可知,聚氨酯发泡体的通气性比EVA发泡体优异,但EVA发泡体通过进行穿透孔的开孔冲孔加工或割缝加工,能够确保出众的通气性,这也关系到轻量化。

考虑到上述的实况与实情,本发明中,作为衣料用芯材的基础材料,用EVA树脂代替以往的聚氨酯。以下,作为衣料用芯材,以胸罩基本部分(胸罩罩杯)为例进行说明。

图8示出了本发明的胸罩基本部分的制造工序,准备图8中的(A)所示的板状的EVA树脂片100。EVA树脂片100的尺寸例如为宽300mm×进深650mm×厚10~35mm左右,但并不限定于该尺寸。现有的EVA发泡体相对而言还是为手感硬的类型。因此,为了用于胸罩罩杯,必须使其手感变柔软。本发明中使用的EVA树脂为使其手感变柔软的配比。即,本发明中使用的EVA树脂中的乙酸乙烯酯的掺合比例为5%(重量)~30%(重量),优选为10%(重量)~25%(重量)。若乙酸乙烯酯的掺合比例小于5%(重量),则会变硬,若大于30%(重量),则会难以制成发泡体。

为了调整柔软度及拉伸性,可在不损害发泡性的范围内向本发明中使用的EVA树脂中添加EP橡胶、烯烃类弹性体、SBR类弹性体、超低密度聚乙烯等。尤其是在需要拉伸性的支撑物等用途中,优选其含量在10%(重量)~70%(重量)的范围内。

如图8中的(B)所示,对EVA树脂片100进行发泡处理。经发泡处理的EVA发泡体片的尺寸例如为宽100cm×进深200cm×厚3~10cm左右。发泡处理中,混入5%(重量)~30%(重量)的发泡剂,并同时混入0.1%(重量)~2.0%(重量)的交联剂,使发泡倍率为10~50倍。若发泡剂少于5%(重量),则不能形成发泡体,当发泡剂多于30%(重量)时,也不能形成发泡体。此外,若交联剂小于0.1%(重量),则不能形成良好的发泡体,当交联剂多于2.0%(重量)时,也不能形成良好的发泡体。

虽然以上述方式进行了通气性的试验,但EVA发泡体片不具有通气性。因此,在本发明中,通过对EVA发泡体片实施冲孔加工从而均匀地设置穿透孔101,实现通气性的改善。通过割缝加工,也可同样实现通气性的改善。图8中的(C)示出了通过冲孔加工实现了通气性的提高的实例(圆孔、长孔、方孔),图9中的(A)示出了进行了斜向交差型割缝加工的情况,图9中的(B)示出了进行了长孔割缝加工的情况。对以往的通常的聚氨酯发泡体的模塑罩杯的通气性进行了测定,结果无论在哪一种情况下,均发生了28cc~67cc/cm

通过进行冲孔加工或割缝加工,不仅可确保通气性,还可使片具有柔软度与拉伸性,变得更加适宜用于胸罩的用途。对于通过冲孔加工形成的穿透孔101,如图8中的(C)所示,虽然优选截面形状为圆形的圆孔,但也可以为截面形状为椭圆形的长孔,也可以为截面形状为矩形的方孔。

将通过冲孔加工或割缝加工而提高了通气性的实例示于图10。本实例中,对聚氨酯发泡体制的A公司的罩杯主体的试片#1及#2、和本发明的EVA发泡体制的经冲孔加工的试片,分别测定通过1cm

在上述的冲孔加工后或割缝加工后,如图8中的(D)所示,在开有穿透孔101的板状的EVA发泡体版体102的正反两面贴合加工薄布料(特里科经编织物等)103、104。贴合加工也可以在正面或反面中的单面上进行。本发明中,EVA发泡体版体102已经为例如尺寸100cm×200cm的版材,因此以版为单位进行贴合加工。将经贴合加工的片材在烘箱等加热器中,于90℃~150℃左右的温度,加热处理10秒~120秒左右(图8中的(E))。若短于10秒,则成型性差,若加热长于120秒,则会产生发泡性受损的问题。

接着,将经加热处理的片材夹持在常温的模具之间,用冲压加工机施加压力,从而进行常温的冷压成型加工,成型为胸罩的罩杯部的罩杯主体的形状(图8中的(F)),将成型后的罩杯主体根据形状切割,进行模切(图8中的(G)),从而完成胸罩基本部分(图8中的(H))。由于可于常温下进行冲压加工,因此无需加热的准备,操作也容易,且可降低制造成本。

对以上述方式制造的本发明的EVA制胸罩基本部分与以往的胸罩基本部分制作表格而进行总结时,如表5所示。

[表5]

本发明的衣料用芯材不仅可适宜用于胸罩,还可适宜用于紧身衣、全罩胸罩、带胸罩衬裙、泳衣、紧身连衣裤等所有衣物、头盔内饰材料、鞋子材料、箱包材料、外套肩垫等。

附图标记说明

1A、1B:罩杯部;2:穿戴构件;100:EVA树脂片;101:穿透孔;102:EVA发泡体版体;103、104:薄布料。

- 衣料用芯材及其制造方法

- 车辆用座椅芯材、车辆用座椅芯材的成形用模具以及车辆用座椅芯材的制造方法