一种基于加工尺寸校准的防撞梁检具

文献发布时间:2023-06-19 19:33:46

技术领域

本申请涉及防撞梁尺寸校准技术领域,具体而言,涉及一种基于加工尺寸校准的防撞梁检具。

背景技术

防撞梁总成是用来减轻车辆受到碰撞时吸收碰撞能量的一种装置,由防撞梁、吸能盒,连接汽车的安装板组成,防撞梁、吸能盒都可以在车辆发生低速碰撞时有效吸收碰撞能量,尽可能减小撞击力对车身纵梁的损害,通过这样就发挥了它对车辆的保护作用,在生产汽车前端防撞梁时,因为模具的误差及冷却形变等因素影响,防撞梁的产品规格不可能一定符合生产标准,不符合生产标准的防撞梁无法起到应有的保护作用,且连接吸能盒时可能会出现无法正常连接的问题,所以需要对防撞梁产品进行检验方可进行下一步生产,如附图1类型的防撞梁(上侧为实际生产防撞梁,下侧为图纸要求防撞梁)包括:连接段、定位孔和主体段,定位孔的作用是在焊接时定位,连接板用于连接其他汽车部件。该防撞梁检验要求为:防撞梁整体长宽高符合标准,主体段厚度符合标准,2个连接板要在同一平面,定位孔要设置在固定位置,定位孔的直径要符合标准。

相关技术中防撞梁检具在进行防撞梁尺寸校准时,是以防撞梁上连接板的侧面、连接板的端面以及防撞梁的底边长度为基准进行长、宽、高、厚度以及定位孔尺寸的检验,但是以定位孔防撞梁端面和底面为基准S,检测定位孔尺寸,防撞梁长度测量以端面为基准,其中定位孔尺寸容易受防撞梁长度的允许误差范围(附图1中以端面为基准累积的误差L3在防撞梁长度的允许误差范围内,既防撞梁长度尺寸合格)影响造成误差累积,如附图1,进而容易导致某些符合定位孔尺寸要求的防撞梁被误判为不合格产品,因此,如何单独进行防撞梁长、宽、高、厚度以及定位孔尺寸的各项检验成为需要解决的技术问题。

发明内容

本申请旨在至少解决现有技术中存在的技术问题之一。为此,本申请提出一种基于加工尺寸校准的防撞梁检具,所述基于加工尺寸校准的防撞梁检具在进行防撞梁长、宽、高、厚以及定位孔尺寸和位置的检测校准相互独立,具有在测量时减少彼此之间累积误差的效果。

根据本申请实施例的基于加工尺寸校准的防撞梁检具,包括:防撞梁、基座组件、压紧式孔测量组件、合拢式宽度测量组件和长度厚度双测量组件。

所述防撞梁包括两个连接段和主体段,两个所述连接段设置于所述主体段两端,所述连接段上设置有定位孔,两个所述连接段放置于所述基座组件内的基准面上,所述压紧式孔测量组件设置于所述基座组件顶部,所述压紧式孔测量组件压紧所述主体段,所述压紧式孔测量组件通过塞规插入式检测所述定位孔,所述合拢式宽度测量组件安装于所述基座组件内部侧壁,所述合拢式宽度测量组件内侧壁压住两个所述连接段和所述主体段的侧壁,所述合拢式宽度测量组件之间的间距能够测量防撞梁宽度,所述长度厚度双测量组件设置于所述基座组件底部,所述长度厚度双测量组件的三个活动端分别测量所述连接段端部的间距和所述主体段的厚度。

根据本申请的一些实施例,所述压紧式孔测量组件包括活动架、驱动推杆、压紧标尺板、第二滑杆、第一压缩弹簧、第一塞规和第二塞规,所述活动架滑动连接于所述基座组件顶端,所述驱动推杆固定连接于所述活动架上端,所述驱动推杆输出端固定连接于所述基座组件顶端,所述压紧标尺板上开设有第一标度孔,所述长度厚度双测量组件顶端插入所述第一标度孔内进行厚度测量校准,所述第二滑杆固定连接于所述压紧标尺板上侧,所述第二滑杆上端滑动贯穿于所述活动架下侧,所述第一压缩弹簧套接于所述第二滑杆,所述第一压缩弹簧两端分别压紧于所述活动架下侧和所述压紧标尺板,所述第一塞规和所述第二塞规分别固定连接于所述压紧标尺板下侧的两端。

根据本申请的一些实施例,所述第二塞规的长度大于所述第一塞规,所述第二塞规和所述第一塞规能够依次插入所述定位孔进行校准。

根据本申请的一些实施例,所述活动架包括安装板、第三滑杆和连接板,所述安装板和所述连接板之间通过所述第三滑杆固定连接,所述第三滑杆滑动贯穿于所述基座组件顶端。

根据本申请的一些实施例,所述合拢式宽度测量组件包括固定滑杆、第一宽度基准件、第二标尺、第二宽度基准件、第一电机和第一螺杆,所述固定滑杆固定连接于所述基座组件内部的侧壁,所述第一宽度基准件和所述第二宽度基准件均滑动连接于所述固定滑杆,所述连接段和所述主体段位于所述第一宽度基准件和所述第二宽度基准件之间,所述第二标尺固定连接于所述第一宽度基准件内侧壁,所述第二标尺滑动贯穿于所述第二宽度基准件,所述第二宽度基准件的外侧壁对标所述第二标尺进行所述防撞梁宽度校准测量,所述第一电机固定连接于所述第一宽度基准件外侧壁,所述第一螺杆固定连接于所述第一电机输出端,所述第一螺杆螺纹贯穿于所述第二宽度基准件。

根据本申请的一些实施例,所述第一宽度基准件包括第一宽度基准板和第一滑动筒,所述第一宽度基准板内侧壁设置有高度刻度,所述第一滑动筒固定连接于所述第一宽度基准板内侧壁,所述固定滑杆滑动贯穿于所述第一宽度基准板和所述第一滑动筒,所述第二标尺固定连接于所述第一宽度基准板内侧壁。

根据本申请的一些实施例,所述第二宽度基准件包括第二宽度基准板、第二滑动筒和螺纹筒,所述第二滑动筒和所述螺纹筒固定连接于所述第二宽度基准板内侧壁,所述固定滑杆滑动贯穿于所述第二滑动筒和所述第二宽度基准板,所述第一螺杆螺纹贯穿于所述螺纹筒和所述第二宽度基准板,所述第二宽度基准板上开设有第二标度孔,所述第二标尺插入所述第二标度孔内进行宽度测量校准。

根据本申请的一些实施例,所述基座组件包括基准平台、支撑架、第一滑杆和第一标尺,所述基准平台上表面设置有第一过渡槽,所述支撑架内侧壁开设有第二过渡槽,所述合拢式宽度测量组件一端能够穿过所述第二过渡槽,所述支撑架固定连接于所述基准平台上表面一侧,所述压紧式孔测量组件安装于所述支撑架顶端,所述合拢式宽度测量组件设置于所述支撑架内侧壁,所述长度厚度双测量组件设置于所述基准平台下端,所述长度厚度双测量组件三个活动端分别延伸出所述基准平台两端以及所述基准平台上侧的所述第一过渡槽,所述第一滑杆分别固定连接于所述基准平台两端,所述长度厚度双测量组件延伸出所述基准平台两端的活动端滑动连接于所述第一滑杆和所述第一标尺,所述长度厚度双测量组件穿过所述第一过渡槽一端压紧于所述主体段,所述长度厚度双测量组件顶端穿过所述主体段和所述压紧式孔测量组件下侧。

根据本申请的一些实施例,所述长度厚度双测量组件包括三端联动机构、压紧基准板和第四标尺,所述三端联动机构固定连接于所述基准平台下侧,所述三端联动机构两端滑动贯穿于所述基准平台两端,所述压紧基准板固定连接于所述三端联动机构穿过所述基准平台的一端,所述压紧基准板滑动连接于所述第一滑杆,所述压紧基准板开设有第三标度孔,所述第一标尺插入所述第三标度孔内进行宽度测量校准,所述第四标尺固定连接于所述三端联动机构顶端,所述第四标尺穿过所述主体段和所述压紧式孔测量组件下侧,所述第四标尺能够测量所述主体段的厚度。

根据本申请的一些实施例,所述第一标尺和所述第四标尺均设置有允许误差刻度。

根据本申请的一些实施例,所述三端联动机构包括第一支架、驱动部、第二支架、调节螺杆部、弹性连接部和伸缩式弹性拉紧部,所述第一支架固定连接于所述第一过渡槽下侧,所述第二支架固定连接于所述第一过渡槽上侧,所述驱动部设置于所述第一支架下端,所述调节螺杆部转动连接于所述第一支架和所述第二支架之间,所述驱动部驱动所述调节螺杆部转动,所述弹性连接部两端分别螺纹套接于所述调节螺杆部,所述第四标尺固定连接于所述弹性连接部上侧,所述伸缩式弹性拉紧部一端转动贯穿于所述第一支架两侧,所述伸缩式弹性拉紧部穿过所述第一支架一端被构造成传动连接于所述调节螺杆部,所述伸缩式弹性拉紧部另一端滑动贯穿于所述基准平台端部的侧壁,所述压紧基准板固定连接于所述伸缩式弹性拉紧部端部。

根据本申请的一些实施例,所述驱动部包括第二电机和第一齿轮,所述第二电机固定连接于所述第一支架下端,所述第一齿轮固定套接于所述第二电机输出端,所述第一齿轮啮合于所述调节螺杆部。

根据本申请的一些实施例,所述调节螺杆部包括第二螺杆、第一斜齿和第二齿轮,所述第二螺杆上下两端分别转动连接于所述第一支架和所述第二支架,所述第一斜齿和所述第二齿轮分别固定套接于所述第二螺杆,所述第二齿轮通过齿轮啮合于所述第一齿轮,所述第一斜齿通过斜齿啮合于所述伸缩式弹性拉紧部。

根据本申请的一些实施例,所述弹性连接部包括基座板、活动基准杆、第一限位环和第二压缩弹簧,所述基座板两端螺纹套接于所述第二螺杆,所述活动基准杆滑动贯穿于所述基座板,所述第一限位环固定套接于所述活动基准杆顶端,所述第二压缩弹簧套接于所述活动基准杆,所述第二压缩弹簧两端分别压紧于所述第一限位环和所述基座板,所述第四标尺固定连接于所述活动基准杆顶端,所述活动基准杆顶端压紧于所述主体段下侧,所述第四标尺依次穿过所述主体段和所述压紧式孔测量组件下侧。

根据本申请的一些实施例,所述伸缩式弹性拉紧部包括连接筒、第三螺杆、第二斜齿、活动拉杆、滑块、第二限位环和第三压缩弹簧,所述第三螺杆一端螺纹插接于所述连接筒一端,所述第三螺杆另一端转动贯穿于所述第一支架侧壁,所述第二斜齿固定连接于所述第三螺杆端部,所述第二斜齿通过斜齿啮合于所述第一斜齿,所述滑块固定连接于所述活动拉杆一端,所述活动拉杆端部和所述滑块均滑动连接于所述连接筒另一端,所述第二限位环靠近所述活动拉杆一端外壁固定套接于所述连接筒,所述第三压缩弹簧套接有所述连接筒,所述第三压缩弹簧两端分别压紧于所述滑块和所述第二限位环,所述活动拉杆远离所述滑块一端滑动贯穿于所述基准平台端面的侧壁,所述活动拉杆端部固定连接于所述压紧基准板。

本申请的有益效果是:校准防撞梁时,将防撞梁放置于合拢式宽度测量组件内,启动压紧式孔测量组件,压紧式孔测量组件逐渐下沉,判断压紧式孔测量组件的一个塞规是否能够插入定位孔,如果不能插入定位孔,则该定位孔内孔尺寸不符合要求,调整防撞梁另一个定位孔的位置,继续下落压紧式孔测量组件,判断另一个塞规是否能够插入该定位孔,如果不能插入该定位孔,则能够判断该定位孔的位置或者内孔尺寸不符合要求,当两个塞规均插入定位孔,使压紧式孔测量组件压住主体段,通过主体段和压紧式孔测量组件的贴合程度判断主体段的平面度,通过连接段和基座组件内的基准面贴合程度判断连接段是否处于同一平面,启动合拢式宽度测量组件,使合拢式宽度测量组件贴合防撞梁两侧,校准测量防撞梁的宽度,同时,通过主体段上侧在合拢式宽度测量组件侧壁的位置校准测量防撞梁高度,启动长度厚度双测量组件,使长度厚度双测量组件两端压住防撞梁两端,校准测量防撞梁长度,长度厚度双测量组件上端压住主体段内壁,长度厚度双测量组件顶端插入压紧式孔测量组件下侧,校准测量主体段的厚度,防撞梁的定位孔孔径和位置以及防撞梁的长、宽、高和厚度的校准测量相互独立,均以测量的两端为基准,减少在量时彼此之间累积误差,提高校准的准确性,减少因累积误差导致合格品误判的情况产生。

本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1是根据本申请实施例实际生产防撞梁尺寸和防撞梁图纸尺寸对比的结构示意图;

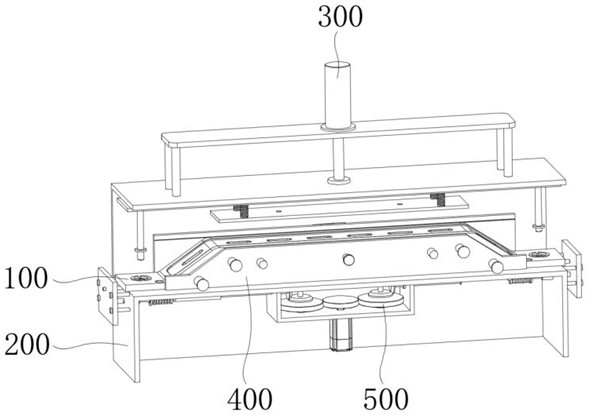

图2是根据本申请实施例的基于加工尺寸校准的防撞梁检具的立体结构示意图;

图3是根据本申请实施例的压紧式孔测量组件的立体结构示意图;

图4是根据本申请实施例的活动架的结构示意图;

图5是根据本申请实施例的合拢式宽度测量组件的立体结构示意图;

图6是根据本申请实施例的第一宽度基准件的立体结构示意图;

图7是根据本申请实施例图6中C处放大结构示意图;

图8是根据本申请实施例的第二宽度基准件的立体结构示意图;

图9是根据本申请实施例的基座组件的立体结构示意图;

图10是根据本申请实施例的长度厚度双测量组件的立体结构示意图;

图11是根据本申请实施例图9中A处放大的立体结构示意图;

图12是根据本申请实施例的三端联动机构的结构示意图;

图13是根据本申请实施例的驱动部的结构示意图;

图14是根据本申请实施例图12中B处放大的立体结构示意图;

图15是根据本申请实施例的弹性连接部的结构示意图;

图16是根据本申请实施例的伸缩式弹性拉紧部的立体结构示意图。

图标:100-防撞梁;110-连接段;120-主体段;130-定位孔;200-基座组件;210-基准平台;220-第一过渡槽;230-支撑架;240-第二过渡槽;250-第一滑杆;260-第一标尺;270-允许误差刻度;300-压紧式孔测量组件;310-活动架;311-安装板;312-第三滑杆;313-连接板;320-驱动推杆;330-压紧标尺板;340-第一标度孔;350-第二滑杆;360-第一压缩弹簧;370-第一塞规;380-第二塞规;400-合拢式宽度测量组件;410-固定滑杆;420-第一宽度基准件;421-第一宽度基准板;422-第一滑动筒;423-高度刻度;430-第二标尺;440-第二宽度基准件;441-第二宽度基准板;442-第二滑动筒;443-螺纹筒;444-第二标度孔;450-第一电机;460-第一螺杆;500-长度厚度双测量组件;510-三端联动机构;511-第一支架;512-驱动部;5121-第二电机;5122-第一齿轮;513-第二支架;514-调节螺杆部;5141-第二螺杆;5142-第一斜齿;5143-第二齿轮;515-弹性连接部;5151-基座板;5152-活动基准杆;5153-第一限位环;5154-第二压缩弹簧;516-伸缩式弹性拉紧部;5161-连接筒;5162-第三螺杆;5163-第二斜齿;5164-活动拉杆;5165-滑块;5166-第二限位环;5167-第三压缩弹簧;520-压紧基准板;530-第三标度孔;540-第四标尺。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行描述。

为使本申请实施方式的目的、技术方案和优点更加清楚,下面将结合本申请实施方式中的附图,对本申请实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本申请一部分实施方式,而不是全部的实施方式。基于本申请中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本申请保护的范围。

下面参考附图描述根据本申请实施例的基于加工尺寸校准的防撞梁检具。

请参阅图1至图15,根据本申请实施例的基于加工尺寸校准的防撞梁检具,包括:防撞梁100、基座组件200、压紧式孔测量组件300、合拢式宽度测量组件400和长度厚度双测量组件500。

请参阅图1,防撞梁100包括两个连接段110和主体段120,两个连接段110设置于主体段120两端,连接段110上设置有定位孔130。定位孔的作用是在焊接时定位,连接板用于连接其他汽车部件。该防撞梁检验要求为:防撞梁整体长宽高符合标准,主体段厚度符合标准,两个连接板要在同一平面,定位孔要设置在固定位置,定位孔的直径要符合标准。

请参阅图2,两个连接段110放置于基座组件200内的基准面上,压紧式孔测量组件300设置于基座组件200顶部,压紧式孔测量组件300压紧主体段120,压紧式孔测量组件300通过塞规插入式检测定位孔130,合拢式宽度测量组件400安装于基座组件200内部侧壁,合拢式宽度测量组件400内侧壁压住两个连接段110和主体段120的侧壁,合拢式宽度测量组件400之间的间距能够测量,长度厚度双测量组件500设置于基座组件200底部,长度厚度双测量组件500的三个活动端分别测量连接段110端部的间距和主体段120的厚度。校准防撞梁时,将防撞梁100放置于合拢式宽度测量组件400内,启动压紧式孔测量组件300,压紧式孔测量组件300逐渐下沉,判断压紧式孔测量组件300的一个塞规是否能够插入定位孔130,如果不能插入定位孔130,则该定位孔130内孔尺寸不符合要求,调整防撞梁100另一个定位孔130的位置,继续下落压紧式孔测量组件300,判断另一个塞规是否能够插入该定位孔130,如果不能插入该定位孔130,则能够判断该定位孔130的位置或者内孔尺寸不符合要求,当两个塞规均插入定位孔130,使压紧式孔测量组件300压住主体段120,通过主体段120和压紧式孔测量组件300的贴合程度判断主体段120的平面度,通过连接段110和基座组件200内的基准面贴合程度判断连接段110是否处于同一平面,启动合拢式宽度测量组件400,使合拢式宽度测量组件400贴合防撞梁100两侧,校准测量防撞梁100的宽度,启动长度厚度双测量组件500,使长度厚度双测量组件500两端压住防撞梁100两端,校准测量防撞梁100长度,长度厚度双测量组件500上端压住主体段120内壁,长度厚度双测量组件500顶端插入压紧式孔测量组件300下侧,校准测量主体段120的厚度,防撞梁100的定位孔130孔径和位置以及防撞梁100的长、宽、高和厚度的校准测量相互独立,均以测量的两端为基准,减少在量时彼此之间累积误差,提高校准的准确性,减少因累积误差导致合格品误判的情况产生。

请参阅图3,压紧式孔测量组件300包括活动架310、驱动推杆320、压紧标尺板330、第二滑杆350、第一压缩弹簧360、第一塞规370和第二塞规380,活动架310滑动连接于基座组件200顶端,驱动推杆320固定连接于活动架310上端。在本实施例中,驱动推杆320设置为电动推杆。驱动推杆320输出端固定连接于基座组件200顶端,压紧标尺板330上开设有第一标度孔340,长度厚度双测量组件500顶端插入第一标度孔340内进行厚度测量校准,第二滑杆350固定连接于压紧标尺板330上侧,第二滑杆350上端滑动贯穿于活动架310下侧,第一压缩弹簧360套接于第二滑杆350,第一压缩弹簧360两端分别压紧于活动架310下侧和压紧标尺板330,第一塞规370和第二塞规380分别固定连接于压紧标尺板330下侧的两端。第二塞规380的长度大于第一塞规370,第二塞规380和第一塞规370能够依次插入定位孔130进行校准。校准测量定位孔130的孔径和位置时,启动驱动推杆320,驱动推杆320的输出端固定,因此驱动推杆320的本体带动活动架310沿基座组件200顶端滑动,活动架310带动压紧标尺板330,先判断第二塞规380能够插入定位孔130,并以此判断定位孔130的孔径,调整另一个定位孔130,判断第一塞规370能够插入该定位孔130,如果不能则该定位孔130的位置或者内孔尺寸不符合要求,定位孔130校准时,压紧标尺板330先接触主体段120,随着压紧标尺板330逐渐压紧主体段120,第二滑杆350沿活动架310滑动,第一压缩弹簧360逐渐被压缩,便于压紧标尺板330压紧贴合主体段120。

请参阅图4,活动架310包括安装板311、第三滑杆312和连接板313,安装板311和连接板313之间通过第三滑杆312固定连接,第三滑杆312滑动贯穿于基座组件200顶端。启动驱动推杆320,驱动推杆320的输出端固定,因此驱动推杆320的本体安装板311,安装板311带动第三滑杆312沿基座组件200顶端滑动,第三滑杆312带动连接板313。

请参阅图5,合拢式宽度测量组件400包括固定滑杆410、第一宽度基准件420、第二标尺430、第二宽度基准件440、第一电机450和第一螺杆460,固定滑杆410固定连接于基座组件200内部的侧壁,第一宽度基准件420和第二宽度基准件440均滑动连接于固定滑杆410,连接段110和主体段120位于第一宽度基准件420和第二宽度基准件440之间,第二标尺430固定连接于第一宽度基准件420内侧壁,第二标尺430滑动贯穿于第二宽度基准件440,第二宽度基准件440的外侧壁对标第二标尺430进行防撞梁100宽度校准测量,第一电机450固定连接于第一宽度基准件420外侧壁,第一螺杆460固定连接于第一电机450输出端,第一螺杆460螺纹贯穿于第二宽度基准件440。

请参阅图6和图7,第一宽度基准件420包括第一宽度基准板421和第一滑动筒422,第一宽度基准板421内侧壁设置有高度刻度423,高度刻度423包括标准高度线L4以及高度允许范围线L5,通过主体段120和高度刻度423对齐,进行防撞梁的高度校准测量,判断防撞梁高度是否符合要求。第一滑动筒422固定连接于第一宽度基准板421内侧壁,固定滑杆410滑动贯穿于第一宽度基准板421和第一滑动筒422,第二标尺430固定连接于第一宽度基准板421内侧壁。

请参阅图8,第二宽度基准件440包括第二宽度基准板441、第二滑动筒442和螺纹筒443,第二滑动筒442和螺纹筒443固定连接于第二宽度基准板441内侧壁,固定滑杆410滑动贯穿于第二滑动筒442和第二宽度基准板441,第一螺杆460螺纹贯穿于螺纹筒443和第二宽度基准板441,第二宽度基准板441上开设有第二标度孔444,第二标尺430插入第二标度孔444内进行宽度测量校准。第二标尺430上刻有标准宽度刻度线以及宽度允许误差范围,当放置标准防撞梁时,标准宽度刻度线和第二标度孔444外壁线对齐。当两个塞规均插入定位孔130,启动第一电机450,第一电机450带动第一螺杆460转动,通过螺纹传动原理,第一螺杆460带动第二宽度基准板441,第二宽度基准板441逐渐向第一宽度基准板421靠近,由于第一宽度基准板421和第二宽度基准板441均滑动连接于固定滑杆410,因此第一宽度基准板421和第二宽度基准板441能够压住防撞梁100两侧,此时通过第二标度孔444外壁线在第二标尺430上的位置,可校准测量防撞梁宽度是否符合标准。

请参阅图9,基座组件200包括基准平台210、支撑架230、第一滑杆250和第一标尺260,基准平台210上表面设置有第一过渡槽220,支撑架230内侧壁开设有第二过渡槽240,合拢式宽度测量组件400一端能够穿过第二过渡槽240。第二宽度基准板441沿固定滑杆410滑动时,其上的第一电机450能够穿过第二过渡槽240,减少干涉。支撑架230固定连接于基准平台210上表面一侧,压紧式孔测量组件300安装于支撑架230顶端。具体的,第三滑杆312滑动贯穿支撑架230顶端。合拢式宽度测量组件400设置于支撑架230内侧壁。在本实施例中,固定滑杆410固定连接于支撑架230内侧壁。长度厚度双测量组件500设置于基准平台210下端,长度厚度双测量组件500三个活动端分别延伸出基准平台210两端以及基准平台210上侧的第一过渡槽220,第一滑杆250分别固定连接于基准平台210两端,长度厚度双测量组件500延伸出基准平台210两端的活动端滑动连接于第一滑杆250和第一标尺260,长度厚度双测量组件500穿过第一过渡槽220一端压紧于主体段120,长度厚度双测量组件500顶端穿过主体段120和压紧式孔测量组件300下侧。

请参阅图10,长度厚度双测量组件500包括三端联动机构510、压紧基准板520和第四标尺540,三端联动机构510固定连接于基准平台210下侧,三端联动机构510两端滑动贯穿于基准平台210两端,压紧基准板520固定连接于三端联动机构510穿过基准平台210的一端,压紧基准板520滑动连接于第一滑杆250,压紧基准板520开设有第三标度孔530,第一标尺260插入第三标度孔530内进行宽度测量校准,第四标尺540固定连接于三端联动机构510顶端,第四标尺540穿过主体段120和压紧式孔测量组件300下侧,第四标尺540能够测量主体段120的厚度。启动三端联动机构510,三端联动机构510带动两个压紧基准板520沿第一滑杆250滑动,至两个压紧基准板520分别压住防撞梁100两端,通过第三标度孔530外壁线对齐的第一标尺260上刻度,配合计算判断防撞梁100长度是否符合要求,三端联动机构510带动第四标尺540穿过主体段120和压紧标尺板330,通过第一标度孔340外壁线对齐第四标尺540上的刻度,判断主体段120的厚度是否符合要求。

请参阅图11,第一标尺260和第四标尺540均设置有允许误差刻度270。其中一个第一标尺260上设置零刻度线以及长度允许误差范围,另一个第一标尺260上设置标准防撞梁长度的刻度线以及长度允许误差范围。需要说明的是,放置标准防撞梁时,零刻度线、标准防撞梁长度的刻度线和压紧基准板520外壁上第三标度孔530的外壁线对齐,计算时,L防撞梁长度=L1标准防撞梁长度的刻度线上的计量值-L2零刻度线第一标尺的计量值。第四标尺540上设置有厚度标准刻度线以及允许误差范围,放置标准防撞梁时,厚度标准刻度线和第一标度孔外壁线对齐,计算防撞梁厚度时,第一标度孔外壁线与刻度对齐的位置,直接进行读取。

请参阅图12,相关技术中防撞梁检具在测量长度时,通过两个压紧基准板侧壁对齐防撞梁的两端端部,并且在测量主体段厚度时,也需要通过第四标尺插入标尺板配合进行刻度线的对比测量厚度,而长度和厚度的测量过程中,其运动部件有两个压紧基准板以及第四标尺,如果采用手工控制,步骤较繁琐并且容易因压合不紧带来误差,如果采用驱动元件进行驱动,其采用的驱动元件比较多,在安装空间有限的基准平台布置多个驱动元件其线路及控制线路也比较多,并且在操作时也需要逐步进行操作,如何在减少驱动元件使用的前提下,进行压紧基准板以及第四标尺驱动结构布置并且使其测量运动同步以及相对的压紧测量不干涉成为需要解决的技术问题。

为此,发明人经过长期的实践研究,解决了该技术问题。具体地,三端联动机构510包括第一支架511、驱动部512、第二支架513、调节螺杆部514、弹性连接部515和伸缩式弹性拉紧部516,第一支架511固定连接于第一过渡槽220下侧,第二支架513固定连接于第一过渡槽220上侧,驱动部512设置于第一支架511下端,调节螺杆部514转动连接于第一支架511和第二支架513之间,驱动部512驱动调节螺杆部514转动,弹性连接部515两端分别螺纹套接于调节螺杆部514,第四标尺540固定连接于弹性连接部515上侧,伸缩式弹性拉紧部516一端转动贯穿于第一支架511两侧,伸缩式弹性拉紧部516穿过第一支架511一端被构造成传动连接于调节螺杆部514,伸缩式弹性拉紧部516另一端滑动贯穿于基准平台210端部的侧壁,压紧基准板520固定连接于伸缩式弹性拉紧部516端部。当防撞梁的宽度、高度和定位孔校准后,启动驱动部512,驱动部512带动调节螺杆部514转动,调节螺杆部514通过螺纹传动原理,带动弹性连接部515以及其上的第四标尺540进行主体段120的厚度校准测量,调节螺杆部514转动时,通过斜齿啮合原理带动伸缩式弹性拉紧部516一端转动,随着伸缩式弹性拉紧部516转动,逐渐缩短伸缩式弹性拉紧部516拉动压紧基准板520逐渐压紧防撞梁的两端,通过第三标度孔530外壁线对比两个第一标尺260上的刻度,计算校准防撞梁的长度,以此判断防撞梁的长度是否合格,压紧基准板以及第四标尺的驱动均通过一个驱动元件同步进行驱动,既同步进行校准测量,而且一个压紧基准板520压紧防撞梁的端部,通过伸缩式弹性拉紧部516的弹性伸缩,另一个压紧基准板520依然能够运动,直到两个压紧基准板520均压紧防撞梁的两端,并且通过弹性连接部515的弹性变形,使第四标尺540到位后,两个压紧基准板520也能够继续运动,使长度和厚度校准测量不会相互干涉,该基于加工尺寸校准的防撞梁检具在减少驱动元件使用的前提下,进行压紧基准板以及第四标尺驱动结构的合理布置并且使其测量运动同步以及相对的压紧测量不干涉。

请参阅图13,驱动部512包括第二电机5121和第一齿轮5122,第二电机5121固定连接于第一支架511下端,第一齿轮5122固定套接于第二电机5121输出端,第一齿轮5122啮合于调节螺杆部514。启动第二电机5121,第二电机5121带动第一齿轮5122,第一齿轮5122通过齿轮啮合原理带动调节螺杆部514转动。

请参阅图14,调节螺杆部514包括第二螺杆5141、第一斜齿5142和第二齿轮5143,第二螺杆5141上下两端分别转动连接于第一支架511和第二支架513,第一斜齿5142和第二齿轮5143分别固定套接于第二螺杆5141,第二齿轮5143通过齿轮啮合于第一齿轮5122,第一斜齿5142通过斜齿啮合于伸缩式弹性拉紧部516。第一齿轮5122通过齿轮啮合原理带动第二齿轮5143,第二齿轮5143带动第二螺杆5141转动,第二螺杆5141带动第一斜齿5142,第一斜齿5142通过斜齿啮合原理驱动伸缩式弹性拉紧部516,同时,第二螺杆5141通过螺纹传动原理驱动弹性连接部515。

请参阅图15,弹性连接部515包括基座板5151、活动基准杆5152、第一限位环5153和第二压缩弹簧5154,基座板5151两端螺纹套接于第二螺杆5141,活动基准杆5152滑动贯穿于基座板5151,第一限位环5153固定套接于活动基准杆5152顶端,第二压缩弹簧5154套接于活动基准杆5152,第二压缩弹簧5154两端分别压紧于第一限位环5153和基座板5151,第四标尺540固定连接于活动基准杆5152顶端,活动基准杆5152顶端压紧于主体段120下侧,第四标尺540依次穿过主体段120和压紧式孔测量组件300下侧。活动基准杆5152顶端压紧于主体段120下侧后,第二螺杆5141带动基座板5151继续沿活动基准杆5152滑动,第二压缩弹簧5154被压缩,使伸缩式弹性拉紧部516能够继续带动压紧基准板520。

请参阅图16,伸缩式弹性拉紧部516包括连接筒5161、第三螺杆5162、第二斜齿5163、活动拉杆5164、滑块5165、第二限位环5166和第三压缩弹簧5167,第三螺杆5162一端螺纹插接于连接筒5161一端,第三螺杆5162另一端转动贯穿于第一支架511侧壁,第二斜齿5163固定连接于第三螺杆5162端部,第二斜齿5163通过斜齿啮合于第一斜齿5142,滑块5165固定连接于活动拉杆5164一端,活动拉杆5164端部和滑块5165均滑动连接于连接筒5161另一端,第二限位环5166靠近活动拉杆5164一端外壁固定套接于连接筒5161,第三压缩弹簧5167套接有连接筒5161,第三压缩弹簧5167两端分别压紧于滑块5165和第二限位环5166,活动拉杆5164远离滑块5165一端滑动贯穿于基准平台210端面的侧壁,活动拉杆5164端部固定连接于压紧基准板520。第一斜齿5142通过斜齿啮合原理第二斜齿5163转动,第二斜齿5163带动第三螺杆5162转动,第三螺杆5162通过螺纹传动原理带动连接筒5161沿第三螺杆5162长度方向运动,连接筒5161拉动活动拉杆5164,活动拉杆5164拉动压紧基准板520,压紧基准板520接触防撞梁端部后,活动拉杆5164上的滑块5165沿连接筒5161滑动,连接筒5161通过第二限位环5166压紧第三压缩弹簧5167,使另一个压紧基准板520能够继续运动,便于两个压紧基准板520压紧防撞梁的两端,进行长度校准测量。

具体的,该基于加工尺寸校准的防撞梁检具的工作原理:校准防撞梁时,将防撞梁100放置于第一宽度基准板421和第二宽度基准板441之间,启动驱动推杆320,驱动推杆320的输出端固定,因此驱动推杆320的本体带动活动架310沿支撑架230顶端滑动,活动架310带动压紧标尺板330,先判断第二塞规380能够插入定位孔130,并以此判断定位孔130的孔径,调整另一个定位孔130,判断第一塞规370能够插入该定位孔130,如果不能则该定位孔130的位置或者内孔尺寸不符合要求,定位孔130校准时,压紧标尺板330先接触主体段120,随着压紧标尺板330逐渐压紧主体段120,第二滑杆350沿活动架310滑动,第一压缩弹簧360逐渐被压缩,便于压紧标尺板330压紧贴合主体段120,通过主体段120和压紧标尺板330的贴合程度判断主体段120的平面度,通过连接段110和基准平台210的基准面贴合程度判断连接段110是否处于同一平面。当两个塞规均插入定位孔130,启动第一电机450,第一电机450带动第一螺杆460转动,通过螺纹传动原理,第一螺杆460带动第二宽度基准板441,第二宽度基准板441逐渐向第一宽度基准板421靠近,由于第一宽度基准板421和第二宽度基准板441均滑动连接于固定滑杆410,因此第一宽度基准板421和第二宽度基准板441能够压住防撞梁100两侧,此时通过第二标度孔444外壁线在第二标尺430上的位置,可校准测量防撞梁宽度是否符合标准。通过第一宽度基准板421内侧壁设置的高度刻度423,高度刻度423包括标准高度线以及高度允许范围,通过主体段120和高度刻度423对齐,进行防撞梁的高度校准测量,判断防撞梁高度是否符合要求。启动三端联动机构510,三端联动机构510带动两个压紧基准板520沿第一滑杆250滑动,至两个压紧基准板520分别压住防撞梁100两端,通过第三标度孔530外壁线对齐的第一标尺260上刻度,配合计算判断防撞梁100长度是否符合要求,三端联动机构510带动第四标尺540穿过主体段120和压紧标尺板330,通过第一标度孔340外壁线对齐第四标尺540上的刻度,判断主体段120的厚度是否符合要求。防撞梁100的定位孔130孔径和位置以及防撞梁100的长、宽、高和厚度的校准测量相互独立,均以测量的两端为基准,减少在量时彼此之间累积误差,提高校准的准确性,减少因累积误差导致合格品误判的情况产生。

当防撞梁的宽度、高度和定位孔校准后,启动第二电机5121,第二电机5121带动第一齿轮5122,第一齿轮5122通过齿轮啮合原理带动第二齿轮5143,第二齿轮5143带动第二螺杆5141转动,第二螺杆5141通过螺纹传动原理带动基座板5151,活动基准杆5152以及其上的第四标尺540随之运动,通过第四标尺540进行主体段120的厚度校准测量,活动基准杆5152顶端压紧于主体段120下侧后,第二螺杆5141带动基座板5151继续沿活动基准杆5152滑动,第二压缩弹簧5154被压缩,使伸缩式弹性拉紧部516能够继续带动压紧基准板520,伸缩式弹性拉紧部516运动过程如下,第二螺杆5141带动第一斜齿5142,第一斜齿5142通过斜齿啮合原理第二斜齿5163转动,第二斜齿5163带动第三螺杆5162转动,第三螺杆5162通过螺纹传动原理带动连接筒5161沿第三螺杆5162长度方向运动,连接筒5161拉动活动拉杆5164,活动拉杆5164拉动压紧基准板520,压紧基准板520接触防撞梁端部后,活动拉杆5164上的滑块5165沿连接筒5161滑动,连接筒5161通过第二限位环5166压紧第三压缩弹簧5167,使另一个压紧基准板520能够继续运动,便于两个压紧基准板520压紧防撞梁的两端,通过第三标度孔530外壁线对比两个第一标尺260上的刻度,计算校准防撞梁的长度,以此判断防撞梁的长度是否合格,压紧基准板以及第四标尺的驱动均通过一个驱动元件同步进行驱动,既同步进行校准测量,而且一个压紧基准板520压紧防撞梁的端部,通过伸缩式弹性拉紧部516的弹性伸缩,另一个压紧基准板520依然能够运动,直到两个压紧基准板520均压紧防撞梁的两端,并且通过弹性连接部515的弹性变形,使第四标尺540到位后,两个压紧基准板520也能够继续运动,使长度和厚度校准测量不会相互干涉,该基于加工尺寸校准的防撞梁检具在减少驱动元件使用的前提下,进行压紧基准板以及第四标尺驱动结构的合理布置并且使其测量运动同步以及相对的压紧测量不干涉。

需要说明的是,电动推杆、第一电机450和第二电机5121具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘。

电动推杆、第一电机450和第二电机5121的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

以上仅为本申请的实施例而已,并不用于限制本申请的保护范围,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

- 一种装配式叶片精加工检具及该检具的加工方法

- 一种检验异形零件高度尺寸的检具及方法

- 一种防撞梁快速检测检具

- 一种带有立式翻转机构的前防撞梁检具