用于轮轴承的密封装置以及包括密封装置的轮轴承单元

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及用于轮轴承的密封装置、这种密封装置用于密封轮轴承的用途以及具有这种密封装置的轮轴承单元。

背景技术

用于诸如滚子轴承、滑动轴承等的轴承的密封件是众所周知的。密封件意在防止污物渗入轴承,并且在适用的情况下,防止润滑剂从轴承逸出,以确保轴承尽的可能长的使用寿命。

在具有滚动元件的轮轴承的情况下,在接纳滚道和滚动元件的填充有润滑剂的空间的两侧必须设置有滑动式密封件,以确保固体颗粒和腐蚀性介质均不能渗入该空间。由于在驾驶时,例如在侧向加速期间,在轴承内可能发生轻微倾斜,因此存在已知的密封件、特别是所谓的唇形密封件将脱离滑动表面的风险,这意味着固体颗粒、例如污物或灰尘可能会渗入轴承。已知的密封件还可以与由成型的金属片材制成的所谓的推料件相互作用。推料件通常连接至旋转的轮毂或旋转的轮轴承凸缘,并且可以与布置在轮悬架的固定部分中的另一金属片材环状件一起形成附加的密封迷宫。此外,至少一个密封环的密封唇缘沿轴向方向或径向方向延伸并且被推料件滑动地导引。密封件的上述部件也可以是密封筒的一体部分,其中密封唇缘以限定的方式被轴向预加应力。

在轮轴承上,在轴向方向上的两侧上设置有主要轴向指向的开口,所述开口通过轮轴承在两个相关的旋转配对件之间相互联接。车辆侧轴向开口基本上是轴向指向的,并且有时被相邻等速接头的轴颈覆盖。由于紧邻轮轴承凸缘,轴向方向上的轮凸缘侧上的开口径向向外指向,并且因此非常容易受例如喷洒水影响。为了改善轮轴承凸缘上的滑动密封接触,在轮轴承被安装在轮毂上之前,在轮轴承凸缘处邻近轮轴承凸缘插入由成型的金属片材制成的推料件。

在车辆操作期间,冲击、持续振动载荷或其他原因可能导致推料件滑移,从而导致推料件朝向滚动元件移动并且在接触时损坏滚动元件,进而导致轮轴承故障。

本发明的目的是提供一种改进的用于轮轴承的密封装置,该密封装置特别地在操作寿命内提供可靠的密封性并且具有更长的使用寿命。

发明内容

该目的通过根据独立权利要求的用于轮轴承的密封装置来实现。在从属权利要求和以下描述中可以找到有利的实施方式和扩展方案。

根据本发明的用于轮轴承的密封装置包括承载元件、弹性密封元件和逆流板。承载元件能够连接至轮轴承的第一支承部分。弹性密封元件包括布置在承载元件上的弹性主体。此外,弹性密封元件具有至少一个第一轴向密封唇缘、一个第二轴向密封唇缘以及远离弹性主体延伸的至少一个径向密封唇缘。逆流板能够连接至第二支承部分并且布置成一侧面向承载元件,使得第一轴向密封唇缘、第二轴向密封唇缘和径向密封唇缘与逆流板滑动接触。第一轴向密封唇缘被设计成使得第一轴向密封唇缘以第一接触压力抵靠逆流板搁置。第二轴向密封唇缘被设计成使得第二轴向密封唇缘以第二接触压力抵靠逆流板搁置。径向密封唇缘被设计成使得径向密封唇缘以第三接触压力抵靠逆流板搁置。接触压力被限定为预定力比的函数。

根据本发明的解决方案的优点特别在于,可靠地防止了密封唇缘从逆流板提升。对于在操作期间密封装置内通常可能出现的所有压力条件,密封唇缘的提升均被可靠地阻止。此外,以这种方式也可以避免两个轴向密封唇缘之间的接触。预定力比限定了接触压力,使得轴向密封唇缘的接触压力防止密封润滑剂、例如油脂从密封空间逸出,并且径向密封唇缘的接触压力防止轴承润滑剂、例如轴承油脂从轴承逸出。因此,根据本发明的密封装置甚至可以在非常小的安装空间中可靠地使用。

根据密封装置的优选实施方式,预定力比由以下等式限定:

第一接触压力=第二接触压力±0.9N(1)

第三接触压力=0.5*(第一接触压力)±0.9N(2)

两个轴向密封唇缘的接触压力基本上相同。径向密封唇缘的接触压力基本上是轴向密封唇缘的接触压力的一半,以便减少径向密封唇缘与逆流板之间的摩擦,从而促进径向密封唇缘与逆流板之间的滑动,而不降低密封性能。就接触压力的大小而言,设置的公差范围为大约±0.9N。

根据一个实施方式,弹性密封元件的主体至少在轴向密封唇缘的区域中沿轴向方向布置在距逆流板第一轴向距离处。

第一轴向距离限定了自由空间,密封空间形成在主体与逆流板之间,并用于容纳密封润滑剂。此外,第一轴向密封唇缘和第二轴向密封唇缘穿过该自由空间延伸至逆流板,以便防止密封润滑剂从自由空间逸出,并防止污物渗入到该自由空间中。第一轴向距离根据密封装置的现有安装空间来选择,并且可以例如大于或等于1.7mm,替代性地大于或等于1.95mm,或者也可以大于或等于2.0mm。

根据一个实施方式,在径向方向上,第一轴向密封唇缘和第二轴向密封唇缘还在逆流板上彼此相距第一径向距离,并且在承载元件上彼此相距第二径向距离,其中,第一径向距离和第二径向距离被限定为第一轴向距离的函数。

第一径向距离和第二径向距离作为第一轴向距离的函数的设计使得可以可靠地避免第一轴向密封唇缘与第二轴向密封唇缘之间在组装状态和操作状态下的接触。第一径向距离优选地大于第二径向距离,并且可以是例如第一轴向距离的1.24倍、1.15倍或1.03倍。第二径向距离例如可以是以第一轴向距离作为分子并且以1.27或1.45或1.59作为分母的商。换句话说,第二径向距离例如可以是第一轴向距离的大约0.787倍、0.69倍或0.629倍。

根据一个实施方式,第一轴向密封唇缘在主体上沿径向方向具有第一径向厚度,并且第二轴向密封唇缘在主体上沿径向方向具有第二径向厚度,其中,第一径向厚度和第二径向厚度被限定为第二径向距离的函数。因为第二径向距离被限定为第一轴向距离的函数,所以第一径向厚度和第二径向厚度也可以被限定为第一轴向距离的函数。

第一径向厚度和第二径向厚度作为第二径向距离或第一轴向距离的函数的设计使得可以可靠地避免第一轴向密封唇缘与第二轴向密封唇缘之间在组装状态和操作状态下的接触。第一径向厚度优选地大约等于或略小于第二径向厚度,并且例如可以是第二径向距离的0.50倍、0.40倍或0.38倍。第二径向厚度例如可以是第二径向距离的0.50倍、0.45倍或0.40倍。

根据优选实施方式,第一轴向密封唇缘和第二轴向密封唇缘相对于轮轴承的旋转轴线倾斜地布置,其中,沿轴向方向观察,密封唇缘的直径从主体向逆流板增大。

轴向密封唇缘相对于旋转轴线的倾斜位置使得轴向密封唇缘在操作状态下更难从逆流板提升,由此确保了密封件在操作期间通常出现的压力条件下的密封性能。此外,轴向密封唇缘的倾斜位置避免了在密封状态下密封唇缘之间的接触,特别是在非常小的安装空间中也是如此。

根据一个实施方式,第一轴向密封唇缘的内周表面布置成相对于旋转轴线成第一内周表面角度,并且第一轴向密封唇缘的外周表面布置成相对于旋转轴线成第一外周表面角度,其中,第一外周表面角度被限定为第一内周表面角度的函数。

替代性地或附加地,第二轴向密封唇缘的内周表面布置成相对于旋转轴线成第二内周表面角度,并且第二轴向密封唇缘的外周表面布置成相对于旋转轴线成第二外周表面角度,其中,第二外周表面角度被限定为第二内周表面角度的函数。

这意味着轴向密封唇缘的厚度从承载元件到逆流板变化。这支持或加强了避免这两个轴向密封唇缘之间接触的效果,这已经通过这两个轴向密封唇缘相对于旋转轴线的倾斜位置实现。如果这两个轴向密封唇缘接触,则不再可能可靠地防止密封润滑剂从密封空间溢出。因此,必须避免两这个轴向密封唇缘之间的接触。

例如,如果第一内周表面角度在25°与28°之间,则第一外周表面角度例如比第一内周表面角度大4.7°,其中公差为±1°。此外,第一内周表面角度例如可以在33°与36°之间。然后,第一外周表面角度例如比第一内周表面角度小0.553°至0.58°,其中公差为±1°。

例如,如果第二内周表面角度在30°与33°之间,则第二外周表面角度例如比第二内周表面角度大5.1°,其中公差为±1°。此外,第二内周表面角度可以例如在36°与39°之间。然后,第二外周表面角度例如比第二内周表面角度小0.335°至0.352°,其中公差为±1°。

根据一个实施方式,还设置了第三轴向密封唇缘,该第三轴向密封唇缘用作预密封件。该预密封件没有延伸到逆流板,并且该预密封件形成迷宫式密封件,该迷宫式密封件被设计成将渗入的固体颗粒引导回到外部,并且由此保护轴向密封唇缘免受污物或脏水的影响。

本发明的其他方面涉及上面描述的密封装置用于密封轮轴承的用途以及用于机动车辆的轮轴承单元,该轮轴承单元具有上面描述的轮轴承和密封装置。

附图说明

下面结合基于附图的本发明的优选实施方式的描述,更详细地描述了改进本发明的其他措施。在附图中:

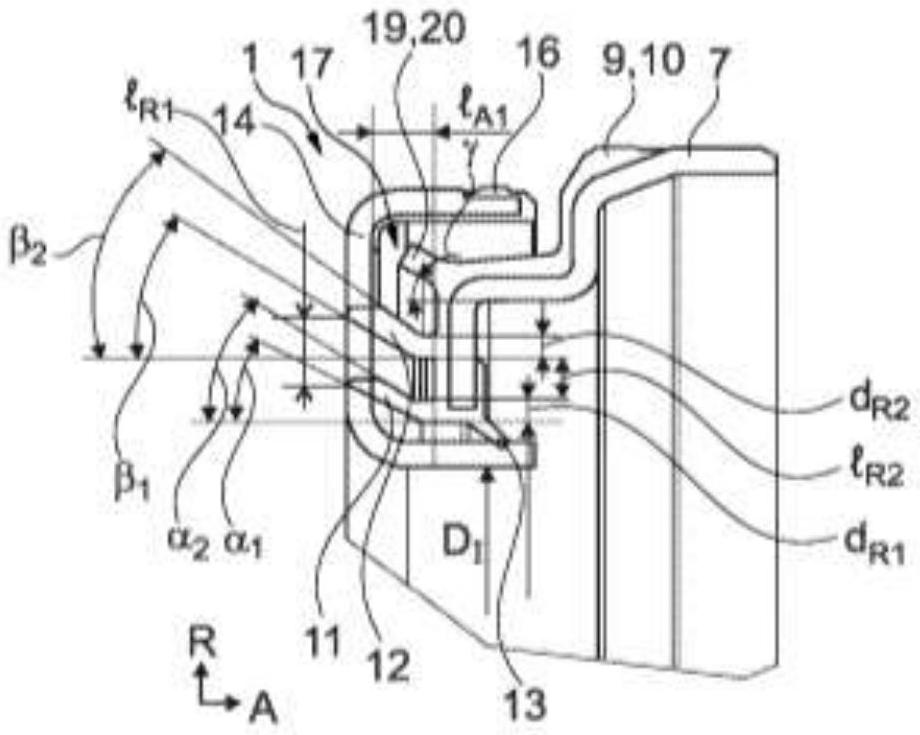

图1示出了根据本发明的一个实施方式的轮凸缘侧密封装置的示意性纵向截面。

图2示出了根据本发明的一个实施方式的车辆侧密封装置的示意性纵向截面。

图3示出了根据本发明的另一实施方式的轮凸缘侧密封装置的示意性纵向截面。

附图本质上仅是示意性的,并且仅用于理解本发明。相同的元件设置有相同的附图标记。

具体实施方式

图1示出了密封装置1,该密封装置沿轴向方向A布置在轮轴承2与轮轴承凸缘3之间,其中,仅示出了轮轴承2和轮轴承凸缘3的一部分。轮轴承2设计为具有滚动元件4的滚子轴承,这些滚动元件由保持架5保持在轴承环6的容纳滚动元件4的滚道中。

密封装置1具有承载元件7,该承载元件通过紧固部分8固定至轴承环6中的一个轴承环。弹性密封元件9布置在承载元件7上,并具有弹性主体10,第一轴向密封唇缘11、第二轴向密封唇缘12和径向密封唇缘13远离该弹性主体延伸。此外,密封装置1具有逆流板14,该逆流板面向承载元件7布置,使得该逆流板与轴向密封唇缘11、12和径向密封唇缘13滑动接触。逆流板14通过紧固部分15固定至轮轴承凸缘3,该轮轴承凸缘与轴承环6中的另一轴承环(此处未示出)一体地形成。此外,弹性密封元件16在紧固部分15的区域中布置在逆流板14上,并且对紧固部分15与轮轴承凸缘3之间的联接点进行密封。

滑动接触通过密封唇缘11、12、13与逆流板14的重叠图以图形形式图示。实际上,密封唇缘11、12、13不与逆流板14重叠,而是与逆流板14接触,使得在轮轴承凸缘3的旋转运动期间并且因此在逆流板14的旋转运动期间,在密封唇缘11、12、13与逆流板14之间存在滑动接触。滑动接触对于密封唇缘11、12、13中的每个密封唇缘都是独立的,并且被限定成使得密封唇缘11、12、13各自均以预定的接触压力F抵靠逆流板14搁置。

第一轴向密封唇缘11以第一接触压力F

接触压力F

F

参数±0.9N表示力计算的公差范围。

逆流板14沿轴向方向A布置在与具有弹性主体10的承载元件7相距第一轴向距离l

两个轴向密封唇缘11、12之间的距离在它们的长度上不是恒定的,也就是说,第一轴向密封唇缘11与第二轴向密封唇缘12之间的在逆流板14上的第一径向距离l

l

另外,第一轴向密封唇缘11在承载元件7上具有第一径向厚度d

d

d

此外,轴向密封唇缘11、12的厚度也在其延伸方向上变化。厚度的这种变化由相应的轴向密封唇缘11、12的内周表面角度与外周表面角度之间的比率来表示。相应的轴向密封唇缘11、12的内周表面与密封装置1的旋转轴线(未示出)之间的角度被称为内周表面角度,并且相应的轴向密封唇缘11、12的外周表面与密封装置1的旋转轴线之间的角度被称为外周表面角度。外周表面角度是内周表面角度的函数。

在图1所示的实施方式中,第一轴向密封唇缘11的第一内周表面角度α

α

参数±1°表示角度尺寸的公差范围。

因此,可以观察到的是,密封装置1首先借助于密封唇缘11、12、13在逆流板14上的接触压力并且其次作为第一轴向距离l

图2示出了密封装置1,该密封装置沿轴向方向A布置在轮轴承2与底盘18之间,其中,仅示出了轮轴承2和底盘18两者的一部分。密封装置1的结构与图1中所示的实施方式的结构非常类似,因此下面仅讨论不同之处。由于与图1相比镜像倒置地布置的密封装置1的不同的安装位置,第一轴向距离l

l

l

d

d

α

β

接触压力F

图3示出了根据本发明的密封装置1的另一实施方式。可以观察到的是,承载元件7以略微不同的方式设计,并且密封装置1被单独示出,而没有参照相邻元件。同样在该实施方式中,接触压力F

在此所示的实施方式中,第一轴向距离l

l

l

d

d

α

β

另外,此处所示出的密封装置1还具有第三轴向密封唇缘19,该第三轴向密封唇缘没有延伸到逆流板14,并且当沿径向方向R观察时,该第三轴向密封唇缘布置在第二轴向密封唇缘12的外侧。第三轴向密封唇缘19用作预密封件20,并且在密封空间17中形成迷宫式密封件,该迷宫式密封件用于将从外部渗入的颗粒比如污物、脏水、灰尘等引导回到外部。为此,第三轴向密封唇缘19布置成相对于密封装置1的旋转轴线以角度γ向外倾斜,其中,角度γ在此例如为约30°。预密封件20意在保护第一轴向密封唇缘11和第二轴向密封唇缘12免受渗透颗粒的影响,由此可以进一步延长密封装置1的使用寿命。

另外,图3中示出了逆流板14的内径D

附图标记列表

1 密封装置

2 轮轴承

3 轮轴承凸缘

4 滚动元件

5 保持架

6 轴承环

7 承载元件

8 紧固部分

9 弹性密封元件

10 弹性主体

11 第一轴向密封唇缘

12 第二轴向密封唇缘

13 径向密封唇缘

14 逆流板

15 紧固部分

16 密封元件

17 密封空间

18 底盘

19 第三轴向密封唇缘

20 预密封件

F、F

l

l

d

D

α

α

γ 角度

R 径向方向

A 轴向方向

- 包括低摩擦密封装置的滚动轴承,特别是用于毂轴承单元

- 包括低摩擦密封装置的滚动轴承,特别是用于毂轴承单元