机匣毛刺去除新工艺

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及机匣加工领域,特别地,涉及一种机匣毛刺去除新工艺。

背景技术

新一代航空发动机性能要求越来越高,发动机材料的硬度强度也越来越高,高温合金广泛应用于发动机的机匣零件,高温合金的硬度强度高,机械加工性能很差,切削抗力大,加工过程易产生振动造成数控刀具快速磨损,磨损的数控刀具使得零件不易脱屑,零件加工面留下很厚的毛刺。机匣零件由于结构复杂,通常有三个部位的毛刺不易去除,其一是安装边孔反面毛刺,孔加工时钻头和镗刀铣削力是向下的,所以孔反面的毛刺往往比正面的毛刺多而且厚,又由于毛刺位于零件加工面的反面,常用刀具无法伸到零件反面,所以无法加工;其二是零件圆周上的孔口,由于孔口与零件外圆柱形成的是相贯线,常用倒角刀无法加工出均匀的倒角;其三是加工面与毛坯面之间的毛刺,由于毛坯面是铸造面,存在1mm~3mm的铸造误差,数控机床不能按照具体的尺寸走出刀具轨迹,所以无法机械加工。手动去除毛刺消耗大量的人力物力,且打磨效果不同,出现机匣超差报废现象,影响了零件加工质量和整体外观。

发明内容

本发明提供了一种机匣毛刺去除新工艺,以解决高温合金机械的毛刺难以去除,尤其是机匣零件外圆上的孔口的毛刺难以去除的技术问题。

本发明采用的技术方案如下:

一种机匣毛刺去除新工艺,包括以下步骤:

安装边通孔正、反面毛刺去除:采用具有反面切削刃的数控刀具伸入机匣安装边通孔底部,进行反面镗削去除安装边通孔的反面毛刺;

叶片叶尖毛刺去除:采用第一倒角刀沿机匣扩压器外圆周面上轴向布设的叶片的叶尖的三维轨迹运行一周,以去除叶片叶尖上的毛刺;

零件外圆孔口毛刺去除:机匣零件外圆上的孔口的孔直径与外圆的孔直径比小于1∶20时,采用第二倒角刀沿孔口的轴线方向进刀,在孔口处加工出均匀的倒角,以去除孔口的毛刺,机匣零件外圆上的孔口的孔直径与外圆的孔直径比为(1∶20)~(1∶4)时,采用球头铣刀沿孔口的内凹曲面进行点接触式铣削加工,以去除孔口的毛刺;

零件的加工面与毛坯面毛刺去除:采用具有柔性摆头的浮动刀柄的刀具对机匣零件加工面与毛坯面进行铣削加工,以去除零件的加工面与毛坯面的毛刺。

进一步地,第二倒角刀去除零件外圆孔口毛刺时,外圆孔口的孔直径小于φ10。

进一步地,第二倒角刀采用45度倒角刀。

进一步地,球头铣刀去除零件外圆孔口毛刺时,外圆孔口的孔直径为φ10~φ50。

进一步地,球头铣刀采用φ6球头铣刀。

进一步地,叶片叶尖毛刺去除的具体步骤包括:第一倒角刀沿垂直于叶片的叶尖端面进刀,与叶尖接触后沿叶尖轮廓运行一圈,完成一个叶片叶尖毛刺去杂后退刀,第一倒角刀移动至下一个叶片,重复上一个叶片的进刀方式和运行路径,直至第一倒角刀绕机匣扩压器运行一周,完成机匣扩压器轴向布设的叶片叶尖毛刺的去除。

进一步地,第一倒角刀采用单边45度倒角刀。

进一步地,单边45度倒角刀安装在卧式四轴数控机床上。

进一步地,在卧式四轴数控机床运行之前,在对刀仪上取第一倒角刀的直径φ6,获得倒角刀的长度刀补值,将第一倒角刀的长度刀补值输入卧式四轴数控机床系统内,再运行卧式四轴数控机床。

本发明具有以下有益效果:

本发明的机匣毛刺去除新工艺,以去除安装边通孔反面、叶片叶尖、零件外圆孔口、零件的加工面与毛坯面的毛刺,针对不同区域的毛刺采用不同去除方法,以代替传统的手动加工,以满足高温合金机匣设计要求,与手动加工相比效率提高了80%以上。其中,零件外圆孔口毛刺去除过程中,依据机匣零件外圆的孔口孔径的大小,分别采用第二倒角刀铣削加工,球头铣刀进行点接触式铣削加工,完成零件外圆孔口毛刺的去除。通过选用不同的刀具并搭配相应的运行路径,对机匣不同部位有针对性的去除毛刺,以实现机械化加工代替手动加工,提高了机匣毛刺的去除效率,并且获得的高温合金机匣满足尺寸和精度的要求。

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照附图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

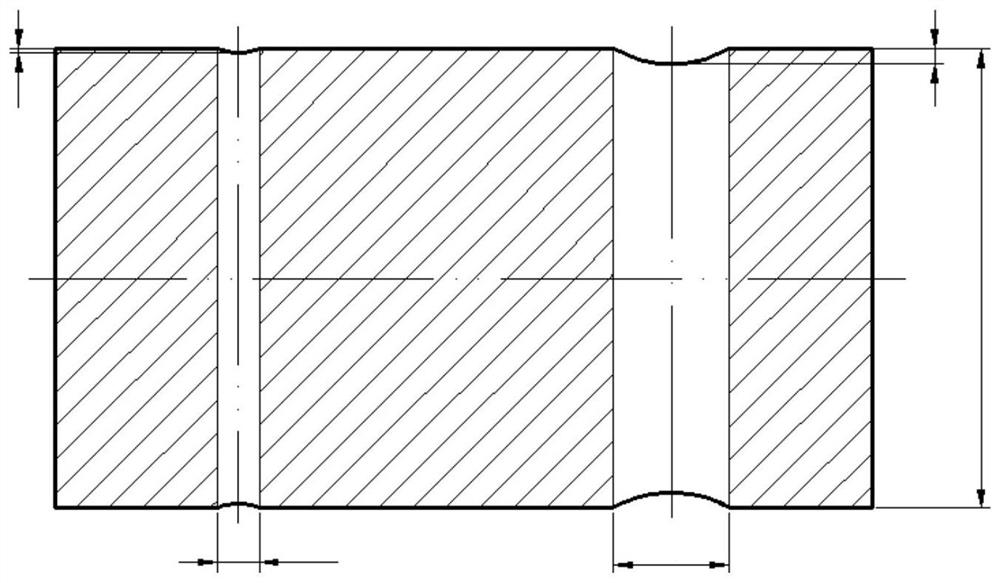

图1是本发明的机匣零件的外圆上的孔口与零件外圆柱形成的相贯线示意图;

图2是本发明的球头铣刀去除零件外圆孔口毛刺示意图;

图3是本发明的零件外圆孔口毛刺去除后的效果图;

图4是本发明的单边45度倒角刀示意图;

图5是本发明的倒角刀具去除叶片叶尖毛刺示意图;

图6是本发明的叶片叶尖毛刺去除后效果图;

图7是本发明的安装边通孔反面毛刺示意图;

图8是本发明的背镗刀示意图;

图9是本发明的安装边通孔反面毛刺去除加工流程图;

图10是本发明的具有柔性摆头的浮动刀柄的刀具示意图;

图11是本发明的具有柔性摆头的浮动刀柄的刀具去除零件的加工面与毛坯面毛刺示意图;以及

图12是本发明的具有柔性摆头和浮动刀柄的刀具不同规格。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

图1是本发明的机匣零件的外圆上的孔口与零件外圆柱形成的相贯线示意图;图2是本发明的球头铣刀去除零件外圆孔口毛刺示意图;图3是本发明的零件外圆孔口毛刺去除后的效果图;图4是本发明的单边45度倒角刀示意图;图5是本发明的倒角刀具去除叶片叶尖毛刺示意图;图6是本发明的叶片叶尖毛刺去除后效果图;图7是本发明的安装边通孔反面毛刺示意图;图8是本发明的背镗刀示意图;图9是本发明的安装边通孔反面毛刺去除加工流程图;图10是本发明的具有柔性摆头的浮动刀柄的刀具示意图;图11是本发明的具有柔性摆头的浮动刀柄的刀具去除零件的加工面与毛坯面毛刺示意图;图12是本发明的具有柔性摆头和浮动刀柄的刀具不同规格。

本实施例的机匣毛刺去除新工艺,包括以下步骤:

安装边通孔正、反面毛刺去除:采用具有反面切削刃的数控刀具伸入机匣安装边通孔底部,进行反面镗削去除安装边通孔的反面毛刺;

叶片叶尖毛刺去除:采用第一倒角刀沿机匣扩压器外圆周面上轴向布设的叶片的叶尖的三维轨迹运行一周,以去除叶片叶尖上的毛刺;

零件外圆孔口毛刺去除:机匣零件外圆上的孔口的孔直径与外圆的孔直径比小于1∶20时,采用第二倒角刀沿孔口的轴线方向进刀,在孔口处加工出均匀的倒角,以去除孔口的毛刺,机匣零件外圆上的孔口的孔直径与外圆的孔直径比为(1∶20)~(1∶4)时,采用球头铣刀沿孔口的内凹曲面进行点接触式铣削加工,以去除孔口的毛刺;

零件的加工面与毛坯面毛刺去除:采用具有柔性摆头的浮动刀柄的刀具对机匣零件加工面与毛坯面进行铣削加工,以去除零件的加工面与毛坯面的毛刺。

本发明的机匣毛刺去除新工艺,以去除安装边通孔反面、叶片叶尖、零件外圆孔口、零件的加工面与毛坯面的毛刺,针对不同区域的毛刺采用不同去除方法,以代替传统的手动加工,以满足高温合金机匣设计要求,与手动加工相比效率提高了80%以上。其中,零件外圆孔口毛刺去除过程中,依据机匣零件外圆的孔口孔径的大小,分别采用第二倒角刀铣削加工,球头铣刀进行点接触式铣削加工,完成零件外圆孔口毛刺的去除。通过选用不同的刀具并搭配相应的运行路径,对机匣不同部位有针对性的去除毛刺,以实现机械化加工代替手动加工,提高了机匣毛刺的去除效率,并且获得的高温合金机匣满足尺寸和精度的要求。

本实施例中,第二倒角刀去除零件外圆孔口毛刺时,外圆孔口的孔直径小于φ10。通常机匣零件的外圆上有许多孔,外圆上的孔口与零件外圆柱形成的是相贯线,相贯线不在同一平面上,是一条空间曲线。例如,φ6的小孔与φ200的机匣零件外圆相交,孔口相贯线的高点与低点相差不大,在0.1mm以内,而倒角公差通常为±0.2mm,所以可以用常用倒角刀加工,以沿φ6的小孔的轴线向下进刀,直接进行孔口倒角,可以当做平面倒角对待,以去除毛刺。优选地,第二倒角刀采用45度倒角刀。此处的φ10为mm单位。

如图1、图2和图3所示,本实施例中,外圆孔口的孔直径为φ10~φ50。通常机匣零件的外圆上的孔口与零件外圆柱形成的是相贯线,相贯线不在同一平面上,是一条空间曲线,通过计算,φ6的小孔与φ200零件外圆相交,孔口相贯线的高点与低点相差较小,在0.1mm以内,而倒角公差通常为正负0.2mm。所以,当外圆孔口的孔直径小于φ10时,可以采用倒角刀加工。φ200零件外圆面上的小孔倒角可以近似于平面倒角,用倒角刀在孔的中心进行Z向进刀,直接进行孔口倒角,可以当做平面倒角对待,其中Z向是与刀具轴线一致,与轴线平行的方向。此处的φ10~φ50为mm单位。

当直径为φ10~φ50的孔穿过φ200的圆柱时,会在φ200的圆柱面上产生相贯线,偏大的孔φ50与φ200零件外圆相交,孔口相贯线高低点相差较大,为一条空间的曲线,相贯线的高低差达到0.3mm~5mm,数控倒角刀必须沿着相贯线X、Y、Z的空间位置进行加工,如果按同一高度进行加工,孔口倒角会大小不一,相贯线中间部位高,倒角会大,两边位置低,倒角会小;反之偏小孔φ10与φ200零件外圆相交,孔口相贯线高低点相差较小,虽然为一条空间的曲线,相贯线的高低差达到0.01mm~0.1mm,在对φ10孔口倒角时,高度差可以忽略不计。。由于孔直径为φ10~φ50的大孔孔口中心与侧面高低相差较大,倒角刀进刀一次无法加工到位,且也无法加工出均匀的倒角。由于孔口是内凹曲线,用通用的杆铣刀是平底,加工孔口相贯线无法进行点接触加工,平底会产生干涉,所以无法实现。

如图2所示,本实施例中,球头铣刀采用φ6球头铣刀。零件周边与端面壁厚仅1mm,为典型的薄壁零件,该零件在进行铣削加工时易产生变形。球头较大的铣刀铣削力大,零件易变形;球头较小的铣刀刚性不够,易折断,以控制铣削力和保证刀具耐用度的角度为依据,选择了φ6球头铣刀进行铣削加工。采用φ6球头铣刀在孔口处有有下刀空间,可以进行曲线加工而不产生干涉。毛刺去除效果较好。此处的φ6为mm单位。

如图4、图5和图6所示,本实施例中,叶片叶尖毛刺去除的具体步骤包括:第一倒角刀沿垂直于叶片的叶尖端面进刀,与叶尖接触后沿叶尖轮廓运行一圈,完成一个叶片叶尖毛刺去杂后退刀,第一倒角刀移动至下一个叶片,重复上一个叶片的进刀方式和运行路径,直至第一倒角刀绕机匣扩压器运行一周,完成机匣扩压器轴向布设的叶片叶尖毛刺的去除。扩压器本体周边有64个轴向叶片,在叶型精加工后叶片顶端叶尖会留下一圈毛刺,钳工用风枪去除毛刺的工作量较大,通常需要3h左右,且钳工手工操作力度控制不均匀,每批有个别零件在去毛刺时损伤了叶尖。上述单边45度合金倒角刀,采用合金倒角刀时由于零件材料为GH4169和K4169硬度很高,洛氏硬度达到60度。采用单边45度,是由于毛刺是由两个面相邻面(1面和2面)的交线产生的,倒角刀必须与两个面都成45度才能使零件两个面毛刺去除效果相同,(倒角刀切削刃为180度-零件毛刺角90度)÷2=45度。选择直径φ6处对出刀具长度:为保证毛刺去除过程中数控倒角刀不会产生让刀现象,刀具在φ6处对刀刚性较好,也不会与相邻叶片产生干涉,两相邻叶片距离为10mm。

本实施例中,第一倒角刀采用单边45度倒角刀。采用单边45度倒角刀。优选地,单边45度合金倒角刀。安装在在卧式四轴数控机床上,通过倒角刀具沿叶片叶尖的三维轨迹运行一周,以去除叶片叶尖上的毛刺。

本实施例中,单边45度倒角刀安装在卧式四轴数控机床上。

本实施例中,在卧式四轴数控机床运行之前,在对刀仪上取倒角刀的直径φ6,获得第一倒角刀的长度刀补值,将第一倒角刀的长度刀补值输入卧式四轴数控机床系统内,再运行卧式四轴数控机床。在对刀仪上取直径φ6处对出刀具长度刀补值,采用单边为45度的合金倒角刀。具体的在卧式四轴数控机床运行之前,将单边45度合金倒角刀的长度刀补值输入数控机床的刀具补偿栏,依据叶片叶尖的轮廓输入卧式四轴数控机床的系统内,运行卧式四轴数控机床,单边45度合金倒角刀沿第一个叶片叶尖轮廓运行一圈,完成第一个叶片叶尖毛刺去杂后,移动至第二个叶片,重复第一个叶片叶尖的毛刺去杂路径,单边45度合金倒角刀绕扩压器一周,直至完成64个轴向叶片叶尖的毛刺的去除,可均匀去除叶品叶尖所有毛刺,并保证每一个叶片叶尖的形状一致,从而提供机匣的精密度。上述卧式四轴数控机床去除毛刺后的叶片,叶尖倒角均匀美观,大大减少了钳工去毛刺工序。

如图9所示,安装边通孔正、反面毛刺去除:安装边通孔正面毛刺采用倒角刀去除,安装边通孔反面毛刺采用具有反面切削刃的数控刀具,先将数控刀具处于主轴定向停转状态,数控刀具的刀杆向刀尖的反方向偏移,以使得数控刀具在机匣安装边通孔下行时,刀尖与通孔间隙配合,防止刀尖与通孔内壁接触,此时数控刀具与通孔不同心,数控刀具沿通孔直线下行到通孔底部,至低于通孔底2mm处,再将刀杆向刀尖的方向偏移,以使数控刀具的旋转中心与通孔中心在同一轴线上,数控刀具旋转做功,并沿通孔向上进刀,以去除机匣除安装边通孔反面毛刺,数控刀具向下退刀2mm,数控刀具定向停转,刀杆向刀尖的反方向偏移,保证刀尖与通孔间隙配合,数控刀具沿通孔向上退刀,退出通孔。通孔反面毛刺往往比正面的毛刺多而且厚,采用具有反面切削刃的数控刀具伸入机匣安装边通孔底部,进行反面镗削去除安装边通孔的反面毛刺。

如图7和图8所示,本实施例中,具有反面切削刃的数控刀具与通孔间隙配合。机匣安装边通孔反面毛刺去除,通孔通过钻头加工后正反面都会留有毛刺,正面的毛刺可以通过45度倒角刀直接去除,通孔反面毛刺往往比正面的毛刺多而且厚,需要从通孔反面从下往上进行加工,要求数控刀具反面有切削刃,由于是倒角去毛刺,所以反面切削刃的数控刀具的主偏角为45度,以满足反面毛刺的去除。优选地,数控刀具与通孔的间隙为0.1mm~0.3mm。上述数控刀具与通孔间隙配合,以使得数控刀具进入到通孔至其底部,从而实现对通孔反面毛刺的去除,由于通孔具有一定的深度,相应的数控刀具的刀杆较长,在加工过程中,刀杆转动可能会发生摆动以影响毛刺去除效果,因此设计数控刀具与通孔的间隙为0.1mm~0.3mm,防止刀杆摆动。优选地,具有反面切削刃的数控刀具采用具有主偏角为45度的背镗刀。背镗刀实现从下往上镗削加工。上述安装边通孔反面毛刺去除步骤,通过将背镗刀伸入到通孔底部,从下往上对安装边通孔反面毛刺去除,以解决常用刀具无法深入到通孔内部进行加工的缺陷。背镗刀通过与通孔间隙配合、主轴定向偏移等实现安装边通孔的反面毛刺的去除。

如图8所示,本实施例中,具有反面切削刃的数控刀具的径向最大尺寸d小于通孔的孔径尺寸D,其在通孔内旋转时,旋转中心至刀尖的距离L大于通孔半径D/2。为保证数控刀具在停转状态下能通过通孔并到达通孔底部,反面切削刃的数控刀具的径向最大尺寸d(也即刀尖至刀杆背面的距离d)必须小于通孔的孔径尺寸D,数控刀具才能从孔口伸入小孔底部,为保证数控刀具旋转后能加工到毛刺,数控刀具回转中心至刀尖距离L需大于通孔半径D/2,以使数控刀具转中心与通孔中心在同一轴线上,再进行反面镗削去除毛刺。

本实施例中,刀杆向刀尖的反方向偏移值为L-D/2-x。刀杆向刀尖的方向偏移值为L-D/2-x。

如图9所示,本实施例中,安装边通孔反面毛刺去除的具体包括以下步骤:

数控刀具处于主轴定向停转状态,刀杆向刀尖的反方向偏移,刀杆向刀尖的反方向偏移值为L-D/2-0.1,以使得数控刀具在通孔下行时,刀尖与通孔间隙配合,间隙为0.1mm,防止刀尖与通孔内壁接触,此时数控刀具与通孔不同心;

数控刀具沿通孔直线下行到通孔底,至低于通孔底2mm处;

刀杆向刀尖的方向偏移,刀杆向刀尖的方向偏移值为L-D/2-0.1以使数控刀具的旋转中心与通孔同心;

数控刀具旋转,向上进刀,去除安装边通孔反面毛刺;

数控刀具向下退刀2mm;

数控刀具定向停转,刀杆向刀尖的反方向偏移L-D/2-0.1,保证刀尖与通孔间隙配合;

数控刀具沿通孔向上退刀,退出通孔。

如图10和图11所示,上述零件的加工面与毛坯面毛刺去除,采用具有柔性摆头和浮动刀柄的刀具对机匣零件加工面与毛坯面进行铣削加工,以去除零件的加工面与毛坯面的毛刺。

零件的加工面与毛坯面毛刺去除加工方法,包括以下步骤:

在零件外轮廓铣削加工出0.1~0.3mm锐边的倒角;

采用具有柔性摆头和浮动刀柄的刀具对机匣零件加工面与毛坯面进行铣削加工,依据待加工机匣零件的材料,选择相匹配的柔性摆头的顶角和螺旋角,浮动刀柄的回弹力度,并确定刀具的刀补值、线速度和进给参数;

刀具沿待加工零件轴向方向进刀至接触零件;

刀具的加工轨迹沿零件的外轮廓并靠近零件方向偏移0.7cm~1cm,铣削加工零件轮廓一圈后退刀。

加工面与非加工面之间的毛刺一般出现在铸造高温合金机匣上,铸造高温合金机匣很多部位都是直接铸造成型,不需要进行机械加工,零件上型面大多数是直接在毛坯面进行铣削加工,加工面与毛坯面之间就会产生一条厚厚的毛刺,由于毛坯面的公差较大,可达±2mm,数控加工必须按照数控程序的实际位置运行刀具轨迹,所以在毛坯尺寸偏差较大的情况进行数控铣削下不能均匀的去除毛刺。

上述零件的加工面与毛坯面毛刺去除加工方法,由于零件的毛坯面的公差较大,偏差到2mm,数控加工必须按照数控程序的实际位置运行刀具轨迹,所以在毛坯尺寸偏差较大的情况下进行数控加工去除毛刺,需要数控刀具根据毛坯的实际余量变化而变化,才能在加工面与毛坯面之间加工出均匀的倒角。通过采用具有柔性摆头和浮动刀柄的刀具对加工面与毛坯面之间的毛刺进行铣削,该刀具可以跟随零件毛坯位置变化而变化,不会出现毛坯面越高铣削越多,毛坯面越低铣削越少的现象,能够随铣削力的大小自动进行避让。

上述零件的加工面与毛坯面毛刺去除加工方法,为了避免零件外裸露形成锋利的棱角,在零件外轮廓棱角处铣削加工出0.1~0.3mm锐边的倒角,也使得在毛刺去除过程中,锐边倒角的存在加大了加工面与毛坯面毛刺去除加的难度。

上述零件的加工面与毛坯面毛刺去除加工方法,经过反复试验研究,刀具柔性摆头的顶角和螺旋角的选取是决定毛刺去除效果的关键,加工过程中,在浮动刀柄长度确定的情况下,动刀柄的摆动角度为±3度左右,在采用较大的刀具柔性摆头的顶角和螺旋角加工难加工材料,当零件是毛坯面余量突然增加时,刀具受力过大可能会沿着零件锐边爬上零件的表面,从而损伤零件表面。浮动刀柄的回弹力度需要根据零件不同材料调整回弹力度的大小,硬度越大的材料切削力越大,相应的刀具浮动刀柄的回弹力度需要调整的越大,否则无法切入零件。对于加工难加工材料时,可以采用较小柔性摆头的刀具顶角和0度螺旋角,但是需要调节浮动刀柄的弹力较大,在刀具突然受力加大时,不会爬上零件的表面,避免零件的损伤。因此,顶角、螺旋角和回弹力度彼此之间相互协调以去除零件的加工面与毛坯面毛刺。

上述线速度和进给参数也依据零件材料硬度进行选择,不同切削用量决定零件锐边倒角的大小,浮动刀柄是利用刀柄的弹性进行加工,在去除毛刺时切削进给速度越低时,毛刺边加工的时间越长,锐边倒角越大。切削用量是根据锐边倒角铣刀的材料和刚性来确定,材料硬度高,刚性好可以用较高的切削用量,反之较低。通过浮动刀柄去除加工面与毛坯面之间的毛刺,浮动刀柄可以随着零件外形的变化而变化,在零件周边加工出均匀的倒角。

如图12所示,通过前期大量实验,针对不同的材料优化选取不同的刀具规格和切削参数。优选地,铸造高温合金,选用刀具的柔性摆头的顶角为65°,柔性摆头的螺旋角为0°,浮动刀柄的回弹力度为25N,铣削线速度为15m/min,进给量为120mm/min。优选地,铸造高温合金为K4619。锻造高温合金,选用刀具的柔性摆头的顶角为70°,柔性摆头的螺旋角为5°,浮动刀柄的回弹力度为22N,铣削线速度为16m/min,进给量为150mm/min。优选地,锻造高温合金为GH4169。不锈钢,选用刀具的柔性摆头的顶角为75°,柔性摆头的螺旋角为10°,浮动刀柄的回弹力度为20N,铣削线速度为20m/min,进给量为200mm/min。优选地,不锈钢为OGr13。钛合金,选用刀具的柔性摆头的顶角为80°,柔性摆头的螺旋角为15°,浮动刀柄的回弹力度为17N,铣削线速度为22m/min,进给量为220mm/min。优选地,钛合金为TC4。

机匣毛刺去除新工艺的具体步骤包括:

1、将专用夹具安装在数控机床上,找正夹具定位中心设为G54 XY零点,找正夹具角向定为X轴正方向;

2、将零件安装在夹具定位圆上,固定夹紧,在零件编程原点G54中心找正零件外圆跳动需在0.01mm以内,找正零件上表面设为G54 Z零点;

3、在对刀仪上对出数控刀具的长度及半径刀补值,输入数控机床;

4、通过DNC网络系统调用数控程序;

5、抬高100mm试运行数控程序;

6、按数控程序对零件毛刺边进行加工。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 机匣毛刺去除新工艺

- 机匣毛刺的去除方法