无管排出容器

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种具备泵的排出容器,具体地,涉及一种无需使用塑料管即可稳定地排出内容物的无管排出容器。

背景技术

在化妆品容器等中,泵结合于保管诸如香水等的液体或凝胶状态的内容物的容器的上部入口,用于将定量的内容物排出和喷射到外部。当用户为了喷射液状的内容物而向下对对应于按钮的喷嘴加压时,流入到泵的内部的内容物被加压而沿排出通道上升,并通过喷嘴排出。当用户解除对喷嘴的加压时,排出通道通过喷嘴的上升被机构性地关闭,并且,随着泵内部的压力下降,内容物从容器流入以进行补充。

这种泵用于排出诸如香水和化妆品、以及芳香剂、杀虫剂等的多样的内容物的用途。尤其,可以通过一次的喷嘴加压定量排出内容物,并且内容物不暴露于外部,因此使用起来方便,从而对其的需求日益增加。

另一方面,泵与长度较长的塑料管连接,以便从保管内容物的容器本体排出内容物,并且管的下端部与容器本体的底面相接。泵的吸入力被传递到管内部,从而保管在容器本体中的内容物通过管流入泵中。这样的管虽然允许可以将保管在容器本体中的内容物全部使用,但由于插入于容器本体的内部,从外部可见,因此成为降低容器的审美感的因素。尤其,当容器对应于化妆品容器时,这种申美感下降的问题更加凸显。因此,对于使用泵的容器,为了防止管暴露于外部,容器本体由不透明的材质制成的情况较多。

发明内容

技术问题

因此,本发明是为了解决上述问题而构思的,其目的在于,提供一种无需使用塑料管即可稳定地排出内容物的无管排出容器。

本发明的其他目的将通过下面阐述的实施例变得更清楚。

技术方案

本发明的一方面的无管排出容器用于排出容纳在填充空间中的内容物,可以包括:瓶部,其在内部形成有所述填充空间,并且在上面形成有用于所述内容物的流动的供应孔以及用于空气的流入的气孔;连接件部,其结合于所述瓶部的上部以在空间上分离所述供应孔和所述气孔;以及泵部,其固定于所述连接件部的指定的位置,构成为吸入和排出通过所述供应孔供应的所述内容物,并且可以在所述瓶部形成有连接所述填充空间的下部和所述供应孔的供应流路。

本发明的无管排出容器可以具备如下一种或多种实施例。例如,所述瓶部可以包括:内瓶,其在内部形成有所述填充空间,下侧被开放,并且在上部形成有与所述供应孔连通的上部流路;以及外瓶,其内径大于所述内瓶的外径以在内部容纳所述内瓶,并且下侧被封闭,所述上部流路的一端可以向所述内瓶的外周面开放,所述上部流路的另一端可以连到所述供应孔,所述供应流路可以包括所述外瓶的内周面与所述内瓶的外周面之间的空间以及所述上部流路。其中,所述内瓶可以包括:凸缘,其形成在所述内瓶的上部;以及扩径部,其以预定高度形成在所述凸缘的下部,并具有对应于所述外瓶的内径的外径,构成为与所述外瓶的内周面贴紧,并且可以在所述扩径部形成有向下侧开放的流入槽,并且所述上部流路的一端可以形成在所述流入槽的内部。

所述瓶部可以包括从所述瓶部的上面向上凸出预定长度并且在内侧形成与所述气孔连通的通道的进气凸出部,所述连接件部可以包括使所述进气凸出部被压入而与所述进气凸出部的外周面贴紧的插入槽。在这种情况下,在所述连接件部结合于所述瓶部的上部的状态下,所述连接件部的底面的至少一部分可以与所述瓶部的上面间隔开,使得通过所述供应孔流出的所述内容物通过所述连接件部与所述瓶部之间的空间被供应至所述泵部。

可以在所述瓶部的上面形成有包括向所述填充空间开放的填充开口部的凹陷部,所述连接件部可以通过其一部分插入于所述凹陷部来封闭所述填充开口部。

所述瓶部可以包括具有环形形状且包括述瓶部的上面向上凸出预定长度的安装缘,所述连接件部可以构成为其一部分被压入所述安装缘的内侧并贴紧于所述安装缘的内周面。在一些实施例中,所述连接件部可以包括内盖和泵盖,所述内盖可以被压入所述安装缘的内侧并贴紧于所述安装缘的内周面,所述泵盖可以安装在所述安装缘的外侧并贴紧于所述安装缘的外周面。

发明的效果

根据如上所述的本发明的解决课题的技术方案,可以期待包括如下事项的多种效果。需要说明的是,本发明并非只有在发挥以下所有效果方可成立。

根据本发明的一实施例,提供如下无管排出容器,即,排出容器自身的结构提供内容物的供应路径的同时,有效地分离内容物的供应路径和空气的流入路径,从而无需连到泵部的塑料管即可稳定地排出内容物。

附图说明

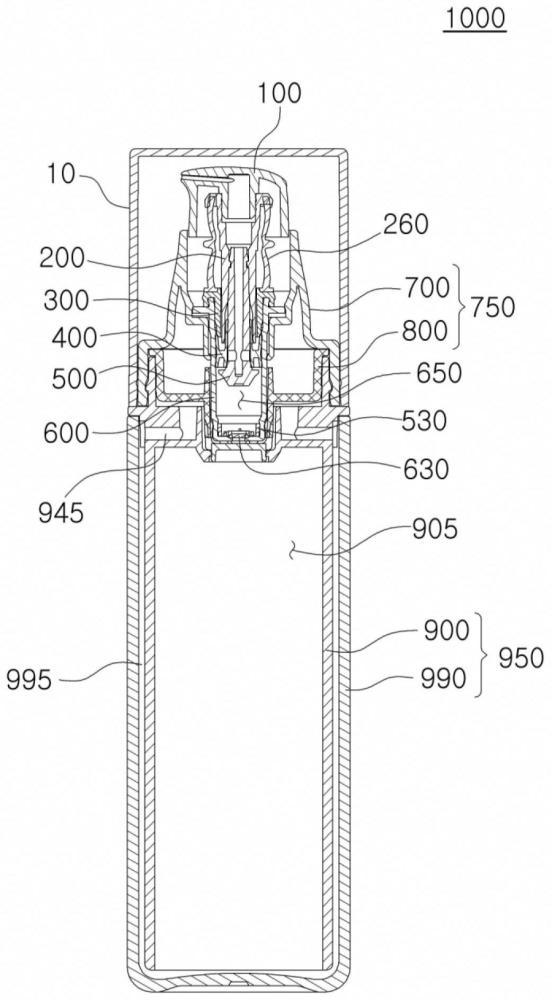

图1是示出从本发明的一实施例的无管排出容器分离顶盖的状态的立体图。

图2是示出将图1所示的无管排出容器沿A-A'方向剖切的状态的剖视图。

图3是图1所示的无管排出容器的分解立体图。

图4是示出图1所示的无管排出容器的内瓶的立体图。

图5是示出图4的内瓶的俯视图和仰视图。

图6是示出图1所示的无管排出容器的内盖的立体图。

图7是示出图1所示的无管排出容器的泵盖的立体图。

图8是示出将图1所示的无管排出容器的一部分沿A-A'方向剖切的状态的剖视图。

图9是示出将图1所示的无管排出容器的一部分沿B-B'方向剖切的状态的剖视图。

附图标记

10:顶盖,450:泵部,750:连接件部,950:瓶部,100:喷嘴,200:阀,260:弹性体,300:外壳罩,400:活塞,500:导向件,600:外壳,700:泵盖,800:内盖,900:内瓶,990:外瓶,1000:无管排出容器。

具体实施方式

本发明可以被施加多样的变换,并且可以具有多种实施例,特定的实施例将在附图中例示并在详细的说明中进行详细描述。但是,这并不旨在将本发明限定于特定的实施方式,并且应理解为包括落入本发明的思想和技术范围内的所有变换、等同物乃至替代物。在描述本发明时,当判断对相关的公知技术的具体描述可能使本发明的主旨含糊不清时,省略其详细的说明。

本申请中使用的术语仅用于描述特定的实施例,无意限定本发明。除非上下文中另有明确定义,单数的表达包括复数的表达。在本申请中,“包括”或“具有”等术语应理解为旨在指定说明书上记载的特征、数字、步骤、动作、构成要素、零件或其组合的存在,并不预先排除一个或多个其他特征或数字、步骤、动作、构成要素、零件或其组合的存在或附加的可能性。

第一、第二等术语可以用于描述多样的构成要素,但这些构成要素不应为这些术语所限定。这些术语仅用于将一个构成要素与另一构成要素区分开的目的。

下面参照附图对本发明的实施例进行详细描述,在参照附图进行描述时,与附图标记无关地,对相同或对应的构成要素赋予相同的附图标记,并省略对其的重复说明。

图1是示出从本发明的一实施例的无管排出容器1000分离顶盖10的状态的立体图,图2是示出将图1所示的无管排出容器1000沿A-A'方向剖切的状态的剖视图,图3是图1所示的无管排出容器1000的分解立体图。

参照图1至图3,本发明的一实施例的无管排出容器1000可以是用于排出容纳在填充空间905中的内容物(未图示)的容器,并且大体地可以包括瓶部950、连接件部750、以及泵部450。

瓶部950可以在内部形成有填充空间905,并且可以在上面形成有用于内容物的流动的供应孔980和用于空气的流入的气孔965。在瓶部950中还可以形成有连接填充空间905的下部和供应孔980的供应流路。即,瓶部950的供应流路的一端可以与填充空间905的下部连接,并且可以在另一端设有供应孔980。因此,在填充空间905内填充有内容物(未图示)的状态下,以液状或凝胶状内容物(未图示)的表面为基准,气孔965可以位于内容物(未图示)的表面上方,供应流路的一端可以位于内容物(未图示)的表面下方。

连接件部750可以结合于瓶部950的上部,并且可以在提供用于安装泵部450的空间并指定泵部450的位置的同时,起到在空间上分离瓶部950的供应孔980和气孔965的作用。

泵部450可以固定于连接件部750的指定的位置以吸入并排出通过供应孔980供应的内容物(未图示)。即,用户在顶盖10被去除的状态下对喷嘴100加压时,泵导向件500下降以开放泵流入孔540,泵空间650的内部的内容物可以由此进入并经由导向件通道550、阀空间250、喷嘴空间150和喷嘴通道140后通过排出口130排出。

如此,在本发明的一实施例的无管排出容器1000中,瓶部950自身可以提供供应流路来代替现有技术的塑料管。由此,即使瓶部950由透明的材质制成,仍可以解决因内部的粗重的塑料管可见而降低排出容器1000的审美感的问题。

另一方面,为了从利用泵的排出容器吸入内容物,使填充空间905的内部的气压维持在规定水平,而在泵侧要求低于填充空间905的内部的气压的压力。在如现有技术中将塑料管直接连接到泵的情况下,只提高泵自身的气密性能而容易形成这样的负压,但如在本发明的一实施例中,当供应流路通过多个零件的结合形成时,将应形成负压的部分和需要应维持常压的部分气密地分离是非常重要的。

若参照图3对本发明的一实施例进行更具体的描述,在本发明的一实施例的无管排出容器1000中,除了可拆装卸地结合于上部的顶盖10外,可以包括泵部450、连接件部750以及瓶部950,泵部450可以包括喷嘴100、阀200、弹性体260、外壳罩300、活塞400、导向件500、圆盘530以及外壳600,连接件部750可以包括泵盖700以及内盖800,瓶部950可以包括内瓶900以及外瓶990。

喷嘴100可以对应于被用户加压并相应地排出内容物的部分。喷嘴100可以构成为下侧开放的形态,并且可以在一侧形成有排出口130。喷嘴100可以由外框110在内部形成空间,并且可以在外框110的内侧形成连接凸台120。连接凸台120例如可以具有下侧开放的圆筒形状,并且可以在内侧形成喷嘴空间150。

可以在喷嘴100的上部形成喷嘴通道140,喷嘴通道140的一端可以与喷嘴空间150连通,而另一端可以连到排出口130。喷嘴100的连接凸台120可以插入于阀200的连接部230并结合和固定于阀200。当喷嘴100与阀200一起升降时,喷嘴100的外框110可以沿泵盖700的泵结合部720的内周面移动。

阀200可以结合于喷嘴100和导向件500,并且可以通过用户的加压和弹性体260的复原力来操作活塞400和导向件500。阀200整体上可以具有空心的圆筒形形状,并且可以包括头部210,连接部230以及缸部240。

头部210可以从阀200的上端向外侧凸出后向下延伸以形成连接槽220。弹性体260的上部270可以插入并固定于连接槽220。

随着喷嘴100的连接凸台120插入于连接部230,喷嘴100和阀200可以相互结合。如图所示,连接凸台120和连接部230中分别形成有相互抵接的台阶,从而,在喷嘴100被向下加压时,阀200可以被喷嘴100向下加压,并且,当阀200向上移动时,喷嘴100可以被阀200向上加压。通过在连接凸台120的外周面和连接部230的内周面形成相互啮合的突起和槽,可以使连连接凸台120和连接部230的结合更牢固。当连接凸台120插入于连接部230时,阀200的阀空间250可以与喷嘴100的喷嘴空间150连通。

缸部240可以构成为内部空的圆筒形形状。可以在缸部240的内部空间插入导向件500的杆520,从而缸部240的内部空间可以具有对应于杆520的外径的内径,需要说明的是,在缸部240的内部空间的下部,活塞400的内侧接触部430也可以一起插入,并且相应地可以具有更大的内径。通过在缸部240的内周面形成结合突起245,并在杆520的外周面形成与之对应的槽,可以使阀200和导向件500的结合更牢固。

弹性体260可以结合于阀200与外壳罩300或外壳600之间,起到在用户的加压所产生的外力被解除时通过弹性使喷嘴100、阀200以及导向件500返回至原位置的作用。本发明的一实施例的弹性体260可以由可弹性变形的材质形成,并且整体上可以具有空心的管形状。弹性体260的上部270例如可以通过插入于头部210的连接槽220等的方法结合于阀200,弹性体260的下部290可以通过类似的方法结合于外壳罩300或外壳600。例如,图中示出了外壳罩300的一部分插入于弹性体260的下部290的内侧的而结合的示例。

可以在弹性体260的中间形成加强肋280。加强肋280是以更厚的厚度形成以限制弹性变形的部分,其防止在弹性体260的一部分发生折叠、翘曲等,从而可以使弹性体260更有效地提供复原力。

外壳罩300可以结合于外壳600的上部以增加阀200与外壳600之间的气密性能。外壳罩300可以包括上部的头部310和上下延伸预定长度的接触部330。外壳罩300的头部310可以在从外壳罩300的上端向外侧凸出后向下延伸以形成连接槽320。外壳600的上部可以插入并固定于外壳罩300的连接槽320。阀200的缸部240可以构成为在外壳600的内部升降,缸部240可以通过接触部330的中央的孔而插入。阀200与外壳罩300之间的贴紧通过接触部330的上下长度上的面接触来进行,由此可以以使外壳600的内部的泵空间650能够维持与外部分离的压力环境的方式提供较高的气密性能。

活塞400可以安装在导向件500的杆520上,并且可以包括外侧接触部410、桥420以及内侧接触部430。外侧接触部410可以构成为贴紧于外壳600的内周面,内侧接触部430可以构成为与导向件500的杆520接触。桥420可以将外侧接触部410和内侧接触部430彼此连接。在喷嘴100未被加压的状态下,活塞400可以配置在封闭形成于导向件500上的泵流入孔540的位置。

导向件500可以结合于阀200,并且构成为通过用户的加压在外壳600内升降。导向件500可以包括头部510和杆520。头部510可以位于外壳600的泵空间650内且具有大于活塞400的直径,从而在活塞400的下方形成台阶。杆520可以延伸得较长,并且可以具有在内侧形成有导向件通道550的中空的圆筒形状,形成在杆520上的一个以上的泵流入孔540可以使导向件通道550与导向件500的外部连接。

圆盘530可以配置于外壳600的下部,并且包括多个孔,从而即使导向件500最大程度地下降,也可以使得外壳600的下部的外壳流入孔630不会被封闭。

外壳600可以形成吸引内容物并且活塞400和导向件500能够升降的泵空间650。外壳600可以包括凸缘610和本体620。外壳600的本体620可以插入于内盖800的容纳空间850内,并且可以在本体620的内部形成所述泵空间650。可以在本体620的下部的指定的位置形成一个以上的外壳流入孔630。凸缘610可以从外壳600上部向外侧凸出,并且可以使外壳600与连接件部750的结合变得容易。

当用户对喷嘴100加压时,喷嘴100和与其结合的阀200以及导向件500一起下降,并且活塞400由于与外壳600贴紧所产生的摩擦力不会立即下降。由于活塞400不下降,而导向件500下降,因此可以开放导向件500的泵流入孔540。导向件500下降预定距离后,阀200的下端对活塞400的桥420加压,从而活塞400也一起下降,但此时导向件500的泵流入孔540可以维持开放的状态。随着导向件500下降,泵空间650的体积减小,并且,由于所增大的压力,原本流入泵空间650的内容物(未图示)可以被吸入开放的泵流入孔540中。进入泵流入孔540的内容物可以经由导向件通道550、阀空间250、喷嘴空间150以及喷嘴通道140通过排出口130排出。

当用户中止对喷嘴100的加压时,由于弹性体260的复原力,喷嘴100和与其结合的阀200以及导向件500一起上升,并且活塞400也同样因与外壳600贴紧所产生的摩擦力而不立即上升。活塞400不上升,而导向件500上升,因此可以封闭导向件500的泵流入孔540。导向件500上升预定距离后,导向件500的头部510对活塞400加压,从而活塞400也可以一起上升,但此时导向件500的泵流入孔540可以维持封闭的状态。随着导向件500上升,泵空间650的体积增大,并且,由于所减小的压力,填充空间905的内容物(未图示)可以通过供应流路流入泵空间650。

在可以产生如上所述的作用的范围内,泵部450的上述构成要素中的一部分可以被一体化为一个部件。

下面对本发明的一实施例的无管排出容器1000的瓶部950进行更详细的说明。

图4是示出本发明的一实施例的无管排出容器1000的内瓶900的立体图,图5是图4的内瓶900的俯视图和仰视图。

参照图2至图5,瓶部950可以包括内瓶900和外瓶990。内瓶900可以整体上具有空心的中空的圆筒形形状,其中,可以在内部形成填充空间905,而下侧可以被开放。可以在内瓶900的上部设有形成上部流路945的通道部947,上部流路945的一端可以向内瓶900的外周面开放,另一端可以连到供应孔980。

外瓶990也同样可以整体上具有空心的中空的圆筒形形状,外瓶990的下侧可以被封闭,并且,当向外瓶990的内部插入内瓶900时,外瓶990的内周面与内瓶900的外周面之间的空间995可以形成供应流路的一部分。

即,如图2所示,当内瓶900与外瓶990结合时,可以在内瓶900的外周面与外瓶990的内周面之间形成预定间距,并且可以在内瓶900的开放的下部与外瓶990的下面之间也形成预定间距。当需要使填充空间905的内容物流入泵空间650时,填充空间905的内容物可以从内瓶900的开放的下部向外瓶990与内瓶900之间的空间995流入,并且,通过负压沿内瓶900的外周面上升并流入上部流路945,并通过供应孔980流入凹陷部970,并且通过外壳流入孔630流入泵空间650。

参照图4和图5,内瓶900大体地可以包括凸缘910、本体920、安装缘930以及进气凸出部960。

凸缘910可以从内瓶900的上部向外侧凸出而形成,并且可以提供泵盖700和顶盖10结合时所安放的台阶。在本发明的一实施例中,凸缘910也可以利用于内瓶900和外瓶990的结合。

本体920可以在上下方向的长度的大部分上维持规定的外径而延伸。本体920的下侧可以被开放,并且可以在内部形成填充空间905。在优选的一实施例中,本体920完全由透明或半透明的材质形成。

安装缘930可以具有环形形状,而从内瓶900的上面凸出预定长度。安装缘930可以为了供应流路的密闭以及连接件部750与瓶部950的结合而与连接件部750贴紧。可以在安装缘930的外周面设有用于连接件部750的结合和密闭的突起935。

进气凸出部960可以从内瓶900的上面向上凸出预定长度。进气凸出部960可以形成为空心的中空的圆筒形状,并且内侧的通道可以与气孔965连通。即,进气凸出部960的内侧的通道可以被视为气孔965的延伸。

可以在内瓶900的上面形成凹陷部970。凹陷部970可以与泵部450的位置对应地形成为容纳泵部450和连接件部750的一部分。当然,在一些实施例中,凹陷部970可以被省略或实现为其他结构。

在本发明的一实施例中,可以在凹陷部970的下面形成填充开口部975。填充开口部975是与填充空间905连通的开口部,可以用作用于向无管排出容器1000填充内容物的入口。填充开口部975可以构成为后续在连接件部750的一部分或泵部450的一部分插入于凹陷部970时被封闭,为此,也可以在填充开口部975的内周面形成卡止突起977。在未示出的一些实施例中,填充开口部975也可以形成于外瓶990的下面等其他位置。

在内瓶900的上面还可以形成一个以上的供应孔980。如前所述,供应孔980可以对应于上部流路945的端部。可以在内瓶900的上面的内侧下面形成空心的通道部947以在通道部947的内部形成上部流路945,并且上部流路945的一端可以向内瓶900的外周面开放,而另一端可以连到供应孔980。

内瓶900的本体920可以整体上维持规定的外径且外径小于外瓶990的内径,以在内瓶900与外瓶990之间形成狭窄的的空间995。需要说明的是,如图4所示,在内瓶900的本体920的上部,可以在凸缘910的下方形成外径大于本体920的其与部分的扩径部940。

扩径部940可以构成为具有对应于外瓶990的内径的外径以与外瓶990的内周面贴紧。可以在扩径部940中对应于上部流路945的端部的位置形成流入槽942,并且上部流路945的端部可以形成于流入槽942的内部。

当内瓶900和外瓶990结合时,内瓶900的本体920可以插入于外瓶990的内部。在本发明的一实施例中,需要由瓶部950自身提供供应流路,而不是塑料管被插入填充空间905,因而需要在内瓶900的开放的下部与外瓶990的下面之间形成预定大小的间距,并且内瓶900的外周面与外瓶990的内周面之间也要形成预定宽度的空间995。

当内瓶900的本体920通过外瓶990的开方的上部插入时,内瓶900的凸缘910卡止于外瓶990的上部,从而可以防止进一步进入,此时,可以在内瓶900的本体920的下部与外瓶990的下面之间形成所需的间距。

另一方面,由于位于凸缘910下方的扩径部940具有对应于外瓶990的内径的外径并贴紧于外瓶990的内周面而固定,因而当扩径部940插入于外瓶990的内部时,内瓶900的本体920被对准在所设计的位置,从而可以在内瓶900的外周面与外瓶990的内周面之间形成所需的间距。其中,由于扩径部940贴紧于外瓶990的内周面,内容物在扩径部940无法通过,但上部流路945的一端形成在流入槽942的内部,因而上部流路945的一端不被封闭,并且流入槽942向下侧开放着,因而可以连通到内瓶900与外瓶990之间的空间995。

虽然图中被描绘为内瓶900的下部呈具有均匀的高度的圆筒形形状,但内瓶900的下部的一部分具有不同的高度,因而也可以部分地与外瓶990的下面接触。此外,与扩径部940相似,也可以在内瓶900的下部形成具有对应于外瓶990的内径的外径的部分。当然,在这种情况下,可以在必要的位置形成凹槽或孔,以防止阻断内容物的供应流路。如上所述,在内瓶900的下部,同样地,在使内瓶900与外瓶990之间发生接触的实施例中,也可以对接触部位施以超声波熔接等。需要说明的是,当将内瓶900的下部熔接于外瓶990的下面时,存在发生时内瓶900与外瓶990之间的间距与设计值不同的不良的可能性升高的忧虑,当在内瓶900的下部具备扩径部的情况下,内瓶900可能难以插入外瓶990中,因此,如同在所图示的实施例中,在上部实现内瓶900和外瓶990的结合可能有利。

当内容物被填充到填充空间905中时,基于液状或凝胶状内容物(未图示)的表面为基准,气孔965可以位于内容物(未图示)的表面上方,即内瓶900的上面,供应流路的一端可以位于内容物(未图示)的表面下方,即内瓶900的下部。因此,内容物的移动路径和空气的移动路径在内容物(未图示)被耗尽前会因内容物本身而在空间上分离,从而具有彼此不同的压力条件。

本发明的一实施例的无管排出容器1000由容器自身的结构提供供应流路,而不是使用塑料管,因此,在无管排出容器1000的整体结构上,需要在内容物的移动路径与空气的移动路径之间维持较高的气密性能。下面对使本发明的一实施例的无管排出容器1000能够维持较高的气密性能的连接件部750的结构进行更详细的描述。

图6是示出本发明的一实施例的无管排出容器1000的内盖800的立体图,图7是示出本发明的一实施例的无管排出容器1000的泵盖700的立体图。

参照图6,本发明的无管排出容器1000的内盖800大体地可以包括呈圆形平板形状的平板部830、从平板部830的边缘向上延伸的贴紧缘820、从贴紧缘820的上部向外侧延伸的凸缘810、从平板部830向上凸出的插入部840及凸出部860、以及从平板部830的中间处向上和向下凸出的容纳部870、880。

平板部830可以实现为圆形平板的形状,并且可以实现为与内瓶900的上面的安装缘930的内部的面积相对应的大小。可以在平板部830的边缘处向上延伸有贴紧缘820,并且凸缘810可以形成在贴紧缘820的端部并向外侧延伸。

贴紧缘820的外径可以形成为对应于内瓶900的安装缘930的内径的大小。从而,内盖800可以以被压入安装缘930的内侧的方式结合于内瓶900的上部,结合后,贴紧缘820的外周面可以贴紧于安装缘930的内周面。为了提供更高的气密性能,可以在贴紧缘820的外周面形成有一个以上的密封突起825。贴紧缘820的延伸长度可以形成得略短于安装缘930的延伸长度。结果,当内盖800安装在内瓶900上时,内盖800的凸缘810卡止于安装缘930的上部,平板部830不会贴紧于内瓶900的上面,由此产生的平板部830与内瓶900的上面之间的间距可以在上部流路945与后述的容纳空间850之间形成供应流路的一部分。

插入部840从平板部830向上凸出且具有空心的中空的圆筒形状,从而可以在内部形成向下侧开放的插入槽845。可以在插入部840的上部形成具有中空的圆筒形状的凸出部860,凸出部860的通道865可以与插入槽845连通。需要说明的是,插入槽845的内径可以形成得大于凸出部860的通道865的内径。

当内盖800安装于内瓶900上时,内瓶900的进气凸出部960可以被压入插入槽845中,进气凸出部960的外周面可以贴紧于插入部840的内周面。在该状态下,可以使进气凸出部960的通道(即,气孔965)与凸出部860的通道865连通。因此,凸出部860也可以被视为使进气凸出部960延伸。插入部840的内径可以对应于进气凸出部960的外径,凸出部860的内径可以对应于进气凸出部960的内径。

在要求气密性的结构中,最容易发生不期望的空气渗透的位置之一是零件之间的边界面。在本发明的一实施例的无管排出容器1000中,在与填充空间905连通的气孔965中要求空气的疏通,而在其余部分则要求空气的彻底的阻断,因而内瓶900的进气凸出部960周围的密封尤为重要,而通过使进气凸出部960延伸预定长度并压入到预定深度的插入槽845,可以使形成在进气凸出部960周围的内盖800与内瓶900之间的边界面延伸地较长。由于通过内盖800与内瓶900之间的边界面的渗透路径通过较长距离上的面接触被阻断,因此可以有效地阻断不期望的空气的渗透。

容纳部870、880向平板部830的上下凸出并且是空心的,因而可以在内部形成容纳空间850。形成在平板部830的上部的容纳部870可以向上侧开放,形成在平板部830的下部的容纳部880可以被实现为下侧被封闭的形态。泵部450可以插入并安装于容纳空间850中。为了泵部450的固定和泵部450周围的密封,可以在容纳空间850的内部设有一个以上的密封突起855。

在形成于平板部830的下部的容纳部880上可以形成一个以上的容纳部流入孔885。容纳部流入孔885可以连接容纳部880的外部和内部,并且可以连接凹陷部970的内部和容纳部880的内部。结果,从填充空间905经由上部流路945被引导至供应孔980的内容物可以向与供应孔980相邻的凹陷部970的内部移动,并经由凹陷部970的内周面与容纳部880的外周面之间的空间通过容纳部流入孔885向容纳空间850内部移动,并且在容纳空间850的内部通过外壳流入孔630移动至泵空间650的内部。

当在内瓶900的凹陷部970形成有填充开口部975时,可以在形成于平板部830的下部的容纳部880的下端设有塞子890。塞子890可以插入于填充开口部975内以封闭填充开口部975。可以在塞子890的外周面形成有突起895,可以通过使突起895卡止于形成在内瓶900的填充开口部975周围的台阶,在固定内盖800的同时,阻断空气通过填充开口部975渗透。也可以在塞子890部分还具备用于强化气密性能的O形环等。当填充开口部975形成在外瓶990的下面等其他位置时,可以省略塞子890。

内盖800的平板部830的下面形成内容物(未图示)的供应路径的一部分,而在平板部830的下面形成有构成空气的移动路径的插入槽845,但由于连到填充空间905的气孔965连向进气凸出部960的上部,因此不会暴露于平板部830的下面。即,对于从气孔965的出口到平板部830的下面的边界面,通过对应于插入槽845的深度的长度上的面接触阻断空气的路径,因而可以在空间上分离内容物和空气的流动路径以获得较高的气密性能。

参照图7,本发明的无管排出容器1000的泵盖700大体地可以包括外安装部710和内安装部720。

外安装部710可以包括形成为环形形状的部分和由此向内侧延伸的部分。外安装部710可以贴紧于内瓶900的安装缘930的外部而结合。可以在外安装部710的内周面设有用于内瓶900与安装缘930的结合及密闭的一个以上的突起717。可以在外安装部710的外周面设有用于顶盖10的拆装的一个以上的卡止突起715。

内安装部720可以以截头圆锥形倾斜地延伸而形成,并且可以在开放的上部露出喷嘴100。内安装部720可以提供容纳泵部450的空间,并固定外壳罩300和喷嘴100。

可以在内安装部720的内侧形成朝向内部凸出以提供台阶的台阶部740,并且可以形成从台阶部740的内侧向下延伸的固定部760。固定部760可以具有中空的圆筒形状,并且可以在内部形成贯通孔755。如图7所示,在台阶部740的下部还可以形成插入部770,插入部770可以具有中空的圆筒形状以在内部形成插入槽775。另一方面,可以在台阶部740的指定的位置形成槽,并且可以在该槽内形成气孔725。

当泵盖700和内盖800相互结合时,内盖800的凸出部860可以被压入泵盖700的插入槽775中,并且凸出部860的外周面可以贴紧于插入部770的内周面。在该状态下,凸出部860的通道865可以与台阶部740的气孔725连通。从而,形成在填充空间905的上部的气孔965可以经由内瓶900的进气凸出部960的气孔965、内盖800的凸出部860的通道865以及泵盖700的气孔725连向外部。

另一方面,当泵部450结合于泵盖700时,泵部450可以通过内安装部720的贯通孔755而插入,并且可以配置于内瓶900的凹陷部970和内盖800的容纳空间850内。当以充分的力对泵部450加压而插入时,外壳罩300的头部310可以被压入台阶部740的固定突起730的下方,并且头部310可以固定于台阶部740与固定突起730之间。当然,在一些实施例中,也可以将结构变更为使外壳罩300的头部310位于泵盖700与内盖800之间。需要说明的是,根据所图示的实施例的结构,具有简化组装过程,从而节省时间和费用的优点。

在可以产生如上所述的作用的范围内,连接件部750的构成要素,即泵盖700和内盖800可以一体化为一个部件,但是,为了制造和组装的方便起见,也可以单独地制作并进行组装。

下面参照图8和图9对无管排出容器1000的内部中的内容物和空气的流动路径进行描述。图8和图9分别是示出将图1所示的无管排出容器1000的一部分沿A-A'方向和B-B'方向剖切的状态的剖视图。

首先,参照图2和图8,当用户在图8的状态下对喷嘴100加压后中止加压,从而在泵空间650内产生负压时,填充空间905内的内容物(未图示)可以从填充空间905的下部通过内瓶900与外瓶990之间的空间995到达内瓶900的上部,并通过上部流路945移动至供应孔980后,进入凹陷部970的内部,并通过外壳流入孔630被供应至泵空间650。后续,喷嘴100再被加压时,泵空间650内的内容物可以通过泵部450而利用喷嘴100的排出口130排出。

参照图9,内瓶900的进气凸出部960插入于内盖800的插入槽845内,并且内盖800的凸出部860插入于泵盖700的插入槽775内。因此,形成在内瓶900的上面的气孔965可以通过内盖800的凸出部860和泵盖700的插入部770连到泵盖700的内安装部720的气孔725。

如上提示,本发明的一实施例的无管排出容器1000可以仅通过自身的结构提供内容物的供应流路,而无需使用塑料管。与使用一般的塑料管的情况不同,在这种情况下,需要在排出容器的各部分维持较高的气密性,尤其,由于彼此不同的零件之间的接触边界对空气渗透尤为薄弱,因而要求有效防止此部分的空气渗透。

本发明的一实施例的无管排出容器1000基本上包括较少数量的零件,其中一部分可以被一体化而以更少数量的零件来实现。由于零件的数量少,零件之间的边界减少,可以大大减小发生空气渗透的可能性。此外,如图8和图9所示,在本发明的一实施例的无管排出容器1000中,在内瓶900、内盖800以及泵盖700相接的边界面,通过预定长度上的面接触阻断了存在空气渗透的忧虑的部分。即,安装缘930、凸出部860、容纳部870、880以及进气凸出部960等部件在延伸特定长度以上的状态下在整个延伸长度上发生通过面接触的贴紧。

这样的结构大大提高可能对不期望的空气渗透尤为薄弱的零件之间的接触边界部分的气密性能,使得不使用塑料管的无管排出容器1000能够仅凭其自身的结构即可执行顺畅的排出功能。在所图示的实施例中,前述结构仅可以在如填充开口部975周围以及上部流路945的一端能够通过热熔接或利用O形环等的其他方法容易实现气密化的部分中被省略。

虽然上文中参照本发明的一实施例进行了描述,但本领域普通技术人员将可以理解,在不背离权利要求书中记载的本发明的思想和领域的范围内,可以多样地修改和变更本发明。

- 排出容器

- 具有出铁装置的冶金容器以及从上述容器控制地无熔渣排出液体金属的方法

- 具有出铁装置的冶金容器以及从上述容器控制地无熔渣排出液体金属的方法