一种放射性药物合成分装流水线

文献发布时间:2024-01-17 01:21:27

技术领域

本申请涉及放射性药品制备的技术领域,尤其是涉及一种放射性药物合成分装流水线。

背景技术

目前,在进行放射性药物合成生产过程中,需要合成热室和分装室。其中,合成热室是对放射性药物进行合成的操作室,合成热室内设置有旋转加速仪以实现对药物的合成,形成原液;然后通过人工的方式将原液取出后,人工对原液中的活度、PH值、澄明度以及放射性化学浓度等进行检测,待检测合格之后,再由人工放置于分装室内,通过分装仪进行分装。由于原液是放射性药物,所以在人工拿取、运输原液并进行检测的过程中,放射性药物会对人体造成伤害。

发明内容

为了减小放射性药物在合成过程中,对工作人员的伤害,本申请提供一种放射性药物合成分装流水线。

本申请提供一种放射性药物合成分装流水线,采用如下的技术方案:

一种放射性药物合成分装流水线,包括:

合成热室,用于进行原液的合成;

质控室,所述质控室与所述合成热室相邻设置,且所述合成热室与质控室之间设置有用于传输原液的第一管道,

所述质控室内设置有运行轨道和用于检测原液性能的检测设备组,所述运行轨道上可拆卸安装有盛装瓶,所述盛装瓶能够沿着运行轨道移动;

分装室,所述分装室设置于质控室远离合成热室的一侧,且分装室与质控室之间设置有用于传输原液的第二管道。

通过采用上述技术方案,合成热室内合成的放射性原液,若人工取出并人工进行检测操作,容易对工作人员的健康造成损伤,在合成热室和分装室之间设置质控室能够形成放射性药物合成分装的流水线,从放射性药物生产到放射性药物的分装,无需工作人员接触放射性药物,且能够完成放射性药物生产前的检测,使得放射性药物的生产更加安全无害。

从合成热室内制造的放射性药物原液通过第一管道进入质控室内,进入质控室后,通过运行轨道带动盛装瓶移动,盛装瓶移动过程中经过检测设备组,能够实现放射性药物各种性能的检测,经过质控室内的检测设备组检测完成后,通过第二管道进入分装室,在分装室内完成分装,从而实现放射性药物生产分装的全流程工作。

可选的,所述检测设备组包括沿着运行轨道的运行轨迹依次设置的活度检测仪、PH检测仪、澄明度检测仪以及高效液相色谱仪,所述PH检测仪设置于所述运行轨道的上方,所述活度检测仪和澄明度检测仪设置于运行轨道下方。

通过采用上述技术方案,由于放射性药物分装使用之前需要对原液的活度、PH值、澄明度以及放射性化学浓度参数进行检测,因此将上述检测设备沿着运行轨道依次设置,即能够实现对原液各项参数的依次检测,根据各种仪器的具体操作方法分别将上述检测仪器设置于运行轨道的上方或下方。

可选的,所述运行轨道包括设置在质控室两端的驱动轴,所述驱动轴上啮合有两根平行间隔的驱动索,所述驱动索上设置有固定结构,所述固定结构用于安装盛装瓶。

通过采用上述技术方案,驱动轴驱动两根与驱动轴啮合的驱动索移动,从而带动固定结构随着驱动索移动,从而实现盛装瓶沿着驱动索移动,盛装瓶移动过程中经过检测设备组,并依次完成检测;设置两根驱动索,一方面使得固定结构能够更加稳定的与驱动索连接,另外使得检测设备组更便于对盛装瓶内的放射性药物进行检测。

可选的,所述固定结构包括固定在两根驱动索上的连杆,两根连杆之间设置有用于与所述盛装瓶可拆卸连接的固定盘,所述固定盘与两根连杆远离驱动索的一端均固定连接。

通过采用上述技术方案,设置两根连杆,并在两根连杆之间设置固定盘,使得盛装瓶能够固定在固定盘上,从而使得盛装瓶能够设置于两根连杆之间,从而便于检测设备组检测。

可选的,所述盛装瓶内固定有中心杆,所述中心杆远离盛装瓶的一端设置有螺纹段,所述中心杆穿过固定盘,并与固定盘螺纹连接。

通过采用上述技术方案,能够实现盛装瓶的上升下降和旋转,在对放射性药物的活度进行检测时,需要将放射性药物放置于活度检测仪内进行检测,通过转动中心杆,能够实现盛装瓶的升降,从而将盛装瓶放置于活度检测仪或取出活度检测仪;在进行澄明度检测时,需要转动盛装瓶,以观察原液的澄明度,转动中心杆既能实现盛装瓶的转动。

可选的,所述中心杆远离固定盘的一端固定有卡接头,所述卡接头内开设有多边形槽。

通过采用上述技术方案,设置卡接头,并在卡接头内开设多边形槽使得工作人员便于从质控室外部控制中心杆的转动。

可选的,所述质控室顶壁在活度检测仪和澄明度检测仪上方分别开设有第一操作孔和第二操作孔,所述第一操作孔和第二操作孔内均能够穿过用于插接至多边形槽内的操作杆。

通过采用上述技术方案,在检测放射性药物活度时,从第一操作孔内伸入操作杆,并将操作杆插接至多边形槽内,即可实现中心杆的转动,从而实现盛装瓶的升降;在检测放射性药物的澄明度时,同样将操作杆从第二操作孔伸入质控室内,并插接至多边形槽内,转动操作杆即可实现盛装瓶的转动。

可选的,所述第一操作孔和第二操作孔内设置有防护盖。

通过采用上述技术方案,当不需要使用第一操作孔和第二操作孔时,利用防护盖将第一操作孔、第二操作孔封闭能够减少放射性药物对工作人员的影响。

可选的,所述连杆包括竖杆和横杆,所述竖杆一端与驱动索固定连接,另一端与所述横杆转动连接,所述竖杆内设置有用于驱动所述横杆沿其自身轴线转动的驱动源。

通过采用上述技术方案,当放射性药物经过检测设备组检测完成后,需要将盛装瓶内的放射性药物排入第二管道内,利用驱动源驱动横杆转动,能够带动与横杆固定连接的盛装瓶转动,从而实现放射性药物的倾倒。

可选的,所述第二管道从质控室到分装室的方向逐渐向下倾斜,且所述质控室内设置有与所述第二管道连通的盛液盘,所述盛液盘底壁的最低点高于第二管道的底壁。

通过采用上述技术方案,将盛装瓶内的放射性药物倾倒并导入第二管道内时,首先设置与第二管道连通的盛液盘,使得放射性药物倾倒过程中不易外溅,从而造成浪费;另外将盛液盘和第二管道设置坡度使得放射性药物能够更加顺畅的导入第二管道内。

综上所述,本申请包括以下至少一种有益效果:

1.通过设置质控室,使得放射性药物的检测能够自动完成,无需人工搬运药物,减少工作人员与放射性药物的接触,从而降低放射性药物对工作人员健康的损害;

2.放射性药物的生产、检测和分装形成了生产线,能够提高生产效率,使得放射性药物的生产更加方便快捷;

3.通过设置固定盘和中心杆能够实现盛装瓶的升降和旋转,从而实现放射性药物的活度检测和澄明度检测,结构简单方便且操作简单。

附图说明

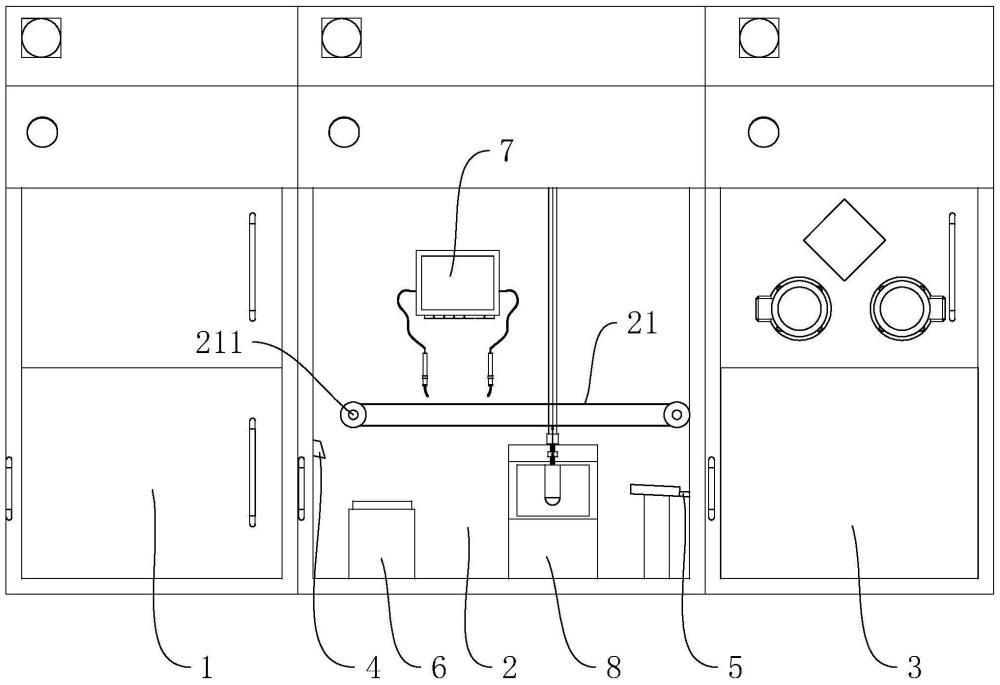

图1是本申请实施例分装流水线的正视图;

图2是本申请实施例用于展示质控室内部的局部结构示意图;

图3是本申请实施例分装流水线的局部结构示意图。

附图标记说明:1、合成热室;2、质控室;21、运行轨道;211、驱动轴;212、驱动索;22、盛装瓶;221、中心杆;23、连杆;231、横杆;232、竖杆;24、固定盘;26、卡接头;261、多边形槽;27、第一操作孔;28、第二操作孔;29、防护盖;3、分装室;4、第一管道;5、第二管道;51、盛液盘;6、活度检测仪;7、PH检测仪;8、澄明度检测仪;9、色谱柱;10、操作杆。

具体实施方式

以下结合附图1-3对本申请作进一步详细说明。

本申请实施例公开的一种放射性药物合成分装流水线,参照图1,一种放射性药物合成分装流水线包括依次设置的合成热室1、质控室2和分装室3,合成热室1和质控室2之间设置有用于连通合成热室1和质控室2的第一管道4,质控室2和分装室3之间设置有用于连通质控室2和分装室3的第二管道5。合成热室1用于合成放射性药物的原液,待原液合成后,通过第一管道4运输到质控室2内。质控室2内设置有用于检测原液各种性能的检测设备组,以及用于运输原液的运行轨道21。原液运输到质控室2后,在运行轨道21的带动下经过检测设备组,完成各种性能的检测。原液检测完成后,通过第二管道5运输至分装室3,在分装室3对原液进行分装后形成成品的放射性药物,用于治疗患者。

参照图1,检测设备组包括沿着运行轨道21的移动路径依次设置的活度检测仪6、PH检测仪7、澄明度检测仪8和高效液相色谱仪。PH检测仪7设置于运行轨道21的上方,活度检测仪6和澄明度检测仪8运行轨道21的下方,高效液相色谱仪的主机设置于质控室2外部。

参照图2,运行轨道21包括设置在质控室2两相对侧壁上的两根驱动轴211,驱动轴211上啮合有两根平行且间隔的驱动索212,驱动索212上设置有固定结构,当驱动轴211运转时,能够带动驱动索212移动,从而带动驱动索212上的固定结构移动。固定结构上可拆卸设置有盛装瓶22。具体的,固定结构包括两根连杆23,两根连杆23分别固定在两根驱动索212上。连杆23包括竖杆232和横杆231,竖杆232用于与驱动索212固定连接,横杆231的轴线方向与竖杆232的轴向方向垂直,且横杆231与竖杆232铰接,竖杆232内设置有用于驱动横杆231绕其自身轴线转动的驱动源。

参照图1和图2,两根横杆231之间水平设置有固定盘24,固定盘24同时与两根横杆231固定连接,且固定盘24的中心处开设有螺纹孔。盛装瓶22内固定有竖直设置的中心杆221,中心杆221一端与盛装瓶22底壁固定,另一端设置有螺纹段,螺纹段穿过固定盘24上的螺纹孔,且与固定盘24螺纹连接。中心杆221设置螺纹段一端的端头处还固定有卡接头26,卡接头26上开设有多边形槽261。固定盘24设置在盛装瓶22瓶口的正上方,且固定盘24的面积小于盛装瓶22的瓶口,在进行原液PH检测时,PH检测仪7的电极头能够从固定盘24与盛装瓶22之间的间隙伸入盛装瓶22,实现对原液PH值的检测。

参照图1和图2,在对原液进行活度检测时,需要将盛装瓶22下降至活度检测仪6的检测室内进行检测;在对原液的澄明度进行检测时,需要转动盛装瓶22一圈以便于对盛装瓶22内原液的澄明度进行观察,在对原液的澄明度进行观察时能够通过在质控室2的侧壁上设置观察窗口,以便于观察;也能够在质控室2内设置摄像头,将画面传输至电脑屏幕上进行观察。

参照图2,设置卡接头26和中心杆221,使得工作人员能够从质控室2外部对盛装瓶22的位置进行升降调整,从而实现原液活度的检测;中心杆221与固定盘24螺纹连接,通过转动中心杆221能够带动盛装瓶22转动,从而实现原液澄明度的观察。

参照图2和图3,质控室2的顶壁上开设有第一操作孔27和第二操作孔28,第一操作孔27设置于活度检测仪6的上方,第二操作孔28设置于澄明度检测仪8的上方。第一操作孔27和第二操作孔28内设置有操作杆10,操作杆10的横截面与多边形槽261的横截面匹配。当进行原液的活度检测时,将操作杆10从第一操作孔27内伸入质检室内,并插接至多边形槽261内,工作人员在质检室外转动操作杆10,既能实现盛装瓶22的升降;当进行原液的澄明度检测时,将操作杆10从第二操作孔28伸入质检室,并插接至多边形槽261内,即可实现盛装瓶22的转动。

参照图3,第一操作孔27和第二操作孔28内还设置有防护盖29,当未进行澄明度检测或活度检测时,能够利用防护盖29将第一操作孔27和第二操作孔28封闭,减少原液的放射性对工作人员的影响。

参照图1和图2,通过程序控制驱动轴211的运行,根据不同检测仪器的检测时间进行设定驱动轴211的停止时间和运行时间,将盛装瓶22沿着驱动索212移动,直至原液完成全部的检测后,将盛装瓶22内的原液排入第二管道5内,使得原液进入分装室3内进行分装。

参照图3,第二管道5处于质控室2的端头处设置有盛液盘51,当原液的PH值、活度以及澄明度检测完成后,通过程序启动驱动源,驱动源带动横杆231绕其自身轴线转动,从而实现盛装瓶22内原液的倾倒。高效液相色谱仪检测时需要原液流过色谱柱9,因此将色谱柱9固定在盛液盘51内,当原液倾倒至盛装瓶22后,原液在向第二管道5流动的过程中会经过色谱柱9,以实现原液放射性化学浓度的检测。另外,设置盛液盘51,并合理设置盛液盘51的位置和高度,使得原液倾倒时不易洒出,从而产生浪费;另外,也使得原液的放射性浓度能够更加便于检测。盛液盘51内的原液沿着第二管道5进入分装室3内,并在分装室3内进行分装。为了使得原液能够更加顺畅的通过第二管道5进入分装室3内,第二管道5和盛液盘51的底壁均从质控室2向分装室3的方向逐渐向下倾斜,且盛液盘51底壁的最低处高于第二管道5底壁的最高点。

本申请实施例一种放射性药物合成分装流水线的实施原理为:通过在合成热室1和分装室3之间设置质控室2,使得放射性药物在生产过程中,减少了工作人员接触放射性药物的可能性,放射性药物在合成热室1生成后,通过第一管道4进入质控室2,并导入盛装瓶22。驱动轴211运转带动驱动索212移动,从而带动盛装瓶22移沿着驱动索212移动,在盛装瓶22移动过程中会依次经过活度检测仪6、PH检测仪7、澄明度检测仪8。

在经过活度检测仪6时,将操作杆10插接至多边形槽261内,带动盛装瓶22的升降,从而实现原液的活度检测;在盛装瓶22运行至PH检测仪7下方时,驱动PH检测仪7的电极头向下伸入盛装瓶22内进行原液PH值的检测;PH值检测完成后进行澄明度检测,将盛装瓶22移动至澄明度检测仪8前,并通过转动中心杆221,实现盛装瓶22的转动,从而实现原液澄明度的观察。

检测完成后,转动横杆231,实现盛装瓶22的翻转,从而将盛装瓶22内的原液倾倒至盛液盘51内,此时原液从盛液盘51流入第二管道5的过程中会经过色谱柱9,从而完成放射性化学浓度的检测,最后原液通过第二管道5流入分装室3内,进行分装。在整个放射性药物的生产过程中,减少了工作人员对放射性药物的接触,降低了放射性药物在生产过程中对工作人员的影响,使得整个放射性药物的生产过程更加安全;通过通过本申请流水线能够提高放射性药物的生产效率,全程无需人工参与也减小了搬运过程中对放射性药物的污染。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。