一种周期性孔阵列二维材料及其可控制备方法和应用

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于纳米材料领域,涉及周期性孔阵列的制备方法。

技术背景

自2004年以来,石墨烯的发现引发了人们对于二维层状材料的研究快速发展,由于二维材料提供的许多有趣特性,它们将有望在电子学、光电子学、自旋电子学、催化等领域大放异彩

有鉴于此,刻蚀作为一种反向生长的过程

[1].Chhowalla,M.et al.The chemistry of two-dimensional layeredtransition metal dichalcogenide nanosheets.Nat.Chem.5,263-275(2013).

[2].Deng,D.et al.Catalysis with two-dimensional materials and theirheterostructures.Nat.Nanotechnol.11,218-230(2016).

[3].Mak,K.F.et al.Atomically thin MoS2:a new direct-gapsemiconductor.Phys.Rev.Lett.105,136805(2010).

[4].Mak,K.F.,McGill,K.L.,Park,J.&McEuen,P.L.The valley Hall effect inMoS

[5].Voiry,D.et al.Enhanced catalytic activity in strained chemicallyexfoliatedWS

[6].Gao,Y.et al.Large-area synthesis ofhigh-quality and uniformmonolayer WS

[7].Kang,K.et al.High-mobility three-atom-thick semiconducting filmswith wafer-scale homogeneity.Nature 520,656-660(2015).

[8].Li,T.et al.Epitaxial growth ofwafer-scale molybdenum disulfidesemiconductor single crystals on sapphire.Nat.Nanotechnol.16,1201-1207(2021).

[9].Shim,J.et al.Controlled crack propagation for atomic precisionhandling of wafer-scale two-dimensional materials.Science 362,665(2018).

[10].Wang,J.et al.Dual-coupling-guided epitaxial growth of wafer-scale single-crystal WS

[12].Xu,X.et al.Seeded 2D epitaxy of large-area single-crystal filmsofthe van der Waals semiconductor 2H MoTe

[13].Cai,L.et al.Chemically Derived Kirigami ofWSe

[14].He,T.et al.Etching Techniques in 2DMaterials.Adv.Mater.Technol.4,1900064,(2019).

[15].Munkhbat,B.et al.Transition metal dichalcogenide metamaterialswith atomic precision.Nat.Commun.11,4604(2020).

[16].Han,G H.et al.Laser Thinning for Monolayer Graphene Formation:Heat Sink and Interference Effect.ACSNano,5,263-268(2011).

[17].Castellanos-Gomez,A.et al.Laser-thinning ofMoS

[18].Lu,X.et al.layer-by-layer thinning ofMoS

[19].Wu,J.et al.Layer thinning and etching of mechanically exfoliatedMoS

[20].Zhou,Y.Microstructuring of graphene oxide nanosheets usingdirect laser writing.Advanced Materials,22,67-71(2010)

发明内容

针对现有二维材料的阵列孔难于可控制备的问题,本发明第一目的在于,提供一种二维材料周期性孔阵列可控制备方法,旨在实现阵列孔结构、形貌的可控高质量构建。

本发明第二目的在于,提供所述的制备方法制备的周期性孔阵列二维材料及其应用。

现有针对二维材料的刻蚀孔阵列的方式比较匮乏,为数不多的刻蚀方式又存在孔结构、形貌可控性差、刻蚀界面形态不理想等问题,针对该行业性问题,本发明提供了以下解决方案,具体为:

一种二维材料周期性孔阵列可控制备方法,步骤包括:

步骤(1):

采用激光对MX

步骤(2):

将点缺陷阵列MX

方式a:退火阶段的载气为含氢气氛下,退火处理得到具有周期性正向三角形孔阵列的MX

方式b:退火阶段的载气为保护性气氛下,退火处理得到具有周期性六边形孔阵列的MX

方式c:退火阶段的载气为含X源的气氛,退火处理得到具有周期性反三角形孔阵列的MX

本发明创新地提供了激光-退火联合刻蚀方案,并进一步基于退火刻蚀的气氛的联合控制,诱导不同的刻蚀行为,从而获得不同刻蚀孔形貌结构的阵列材料,不仅如此,本发明方法能够有效改善刻蚀孔均匀性、形态以及界面光洁性,具有优异的制备效果。

本发明中,理论上所述的技术方案适用于任意二维材料,例如,所述的MX

本发明中,所述的MX

本发明中,所述的MX

优选地,所述的MX

进一步优选,所述的MX

进一步优选,所述的MX

进一步优选,所述的MX

优选地,所述的保护性载气为惰性气体;

优选地,采用变气技术进行PVD沉积处理,也即是在升温PVD沉积温度阶段采用逆向气流,当温度达到PVD沉积温度后变更为正向气流。所述的逆向载气气流是指基底吹向MX

本发明中,可基于已知的激光设备对所述的二维材料进行点阵图形化处理。

步骤(1)中,采用定点激光辐照的设备进行所述的激光烧蚀;

优选地,所述的定点激光辐射的设备为激光共聚焦显微拉曼光谱仪;

优选地,采用光栅扫描聚焦激光辐射所述的MX

优选地,激光的波长300~650nm;

优选地,激光的功率为10-60mw;

优选地,激光扫描模式为拉曼逐点扫描模式和拉曼直接整体扫描模式,优选为拉曼逐点扫描模式;拉曼逐点扫描模式为点到点逐点扫描模式和线聚焦扫描模式,优选为点到点逐点扫描模式;

优选地,激光单点辐射时间0.1-10s,进一步优选为4~6s;

优选地,物镜镜头放大5-100倍;

优选地,每处点缺陷的间距为5-20μm。

本发明中,创新地将激光点阵化和退火工艺联合,并通过载气气氛调控刻蚀形貌和界面。本发明中,步骤(2)中,退火阶段的温度为950-1100℃,进一步优选为1000~1050℃;优选地,退火的时间为30-60s。

本发明技术方案,根据载气的类型,可将技术方案分为以下三种主要的实施方式,例如:

方案a中,将步骤(1)制得的点缺陷阵列MX

优选地,所述的含氢气氛为氢气-保护性气氛的混合气;

优选地,所述的含氢气氛中,氢气的含量大于或等于1v%,优选为1~3v%;

优选地,方案a中,所述的保护性气氛为惰性气体;

优选地,方案a中,退火的温度为1000~1050℃;

优选地,方案a中,退火的时间为35~45s。

方案b中,将步骤(1)制得的点缺陷阵列MX

优选地,方案b中,所述的保护性气氛为惰性气体;

优选地,方案b中,退火的温度为1000~1050℃;

优选地,方案b中,退火的时间为35~45s。

优选地,步骤(2)的方案c中,将X源放置在载体中,并将步骤(1)制得的点缺陷阵列MX

优选地,所述的点缺陷阵列MX

优选地,所述的载体为氧化铝舟、石英舟或瓷舟;

优选地,退火阶段的载气还包含保护性气体;

优选地,X源相对于点缺陷阵列MX

优选地,退火处理的温度为1000~1050℃;

优选地,退火的时间为35~45s。

本发明还提供了一种所述的方法制得的周期性孔阵列二维材料。

本发明还提供了所述的方法制得的周期性孔阵列二维材料的应用,将其用于制备催化材料,用作模板外延其他二维材料,和/或用于制备光、电、磁学器件。

本发明还把控由所述的周期性孔阵列二维材料制备的材料以及器件。

有益效果

本发明创新地提供了激光-退火联合刻蚀方案,并进一步基于退火刻蚀的气氛的联合控制,诱导不同的刻蚀行为,从而获得不同刻蚀孔形貌结构的阵列材料,不仅如此,本发明方法能够有效改善刻蚀孔均匀性、形态以及界面光洁性,具有优异的制备效果。

本发明方法给科研人员提供了一种全新的刻蚀思路,可以反哺探究材料生长的具体过程。本发明实验操作简便,成功率接近100%,极大的提高了相关材料制备的效率。

附图说明

图1为实施例1共聚焦激光成像单层WS

图2为快速高温热蚀刻工艺示意图。

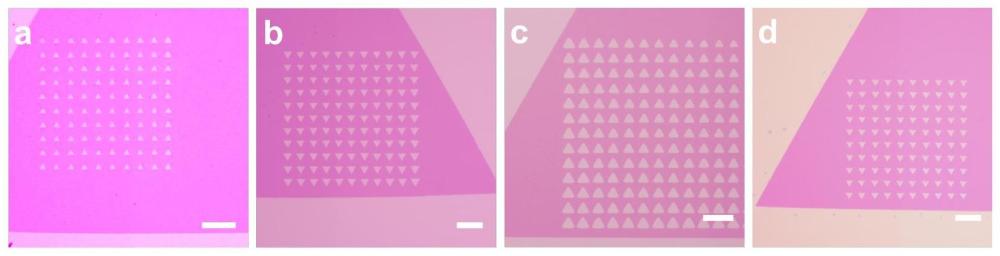

图3为实施例1以及实施例3正向三角形刻蚀孔阵列和反向三角形刻蚀孔阵列的低倍率光学图像。(a)为具有正向三角形刻蚀孔阵列WS

图4为实施例1单层WS

图5为实施例1正向三角形刻蚀孔边界的原子分辨率iDPC-STEM图像。(a)正向三角形刻蚀孔低倍率暗场图像。(b,c)正向三角形刻蚀孔两个相邻边界的原子分辨率z对比iDPC-STEM图像。图(a)标尺为1μm,图(b,c)标尺为1nm。

图6为实施例2单层WS

图7为实施例2六边形刻蚀孔边界的原子分辨率iDPC-STEM图像。(a)六角形刻蚀孔的低倍率暗场图像。(b,c)六边形刻蚀孔两个相邻边界的原子分辨率z对比iDPC-STEM图像。图(a)标尺为1μm,图(b,c)标尺为1nm。

图8为实施例3单层WS

图9为实施例3反向三角形刻蚀孔边界的原子分辨率iDPC-STEM图像。(a)反向三角形刻蚀孔的低倍率暗场图像。(b,c)两个相邻边界的原子分辨率z对比度iDPC-STEM图像。图(a)标尺为1μm,图(b,c)标尺为1nm。

图10为实施例1单层WS

图11为实施例3单层WS

图12为实施例4单层WS

图13为实施例5单层WSe

图14为实施例6单层MoS

图15为实施例7单层WS

具体实施方式:

下面通过实施案例对本发明进一步说明,但本发明的内容不仅仅局限于下述内容。

二维材料周期性孔阵列可控制备方法,包括以下步骤:

步骤(a):以材料A粉末为原料,预先在反向气流下升温至沉积温度,随后在正向气流下在硅/二氧化硅基底表面进行物理气相沉积,形成材料A的单晶纳米片;

步骤(b):通过激光定点辐射材料A纳米片,得到阵列化点缺陷的材料A纳米片;作为优选,用激光共聚焦显微拉曼光谱仪作为激光光源进行步骤(b),即在材料A纳米片上定点制造点缺陷阵列。优选地,通过选择激光扫描模式、激光波长、激光功率及激光辐射时间等等条件,在材料A纳米片上制备点缺陷阵列。优选地,激光的波长选为488nm;激光的功率选为20mw;激光扫描模式选为拉曼逐点扫描模式;拉曼逐点扫描模式选为点到点逐点扫描模式;激光单点辐射时间选为5s;物镜镜头放大倍数选为100倍;每处点缺陷的间距选为10μm。

步骤(c):将制得的含周期性点缺陷材料A纳米片置于氧化铝舟中正面朝上(或正面朝下),改变退火体系中气体成分,在高温快速退火的条件下将阵列化点缺陷的材料A纳米片退火成三种周期性孔阵列的纳米片;所述的材料A纳米片置于瓷舟中正面朝上是指,将带有二维材料样品的硅/二氧化硅正面朝上放置在氧化铝舟、石英舟或瓷舟中;所述的材料A纳米片置于氧化铝舟、石英舟或瓷舟中正面朝下是指,将带有二维材料样品的硅/二氧化硅正面朝下斜插入氧化铝舟、石英舟或瓷舟中;作为优选,载体为氧化铝舟、石英舟或瓷舟中的至少一种,优选为氧化铝舟;

生长材料A纳米片的升温过程中通入反向气流以稳定已经生长的二维材料。

进一步优选,氩气和氢气混合的气氛或纯氩气气氛,带有二维材料样品的硅/二氧化硅正面朝上放置在氧化铝舟中;

进一步优选,氩气与硫蒸气混合的气氛,带有二维材料样品的硅/二氧化硅正面朝下斜插入氧化铝舟中;

作为优选,所述的材料A选为WSe

作为优选,气氛为氩气和氢气混合的气氛,纯氩气气氛,氩气与硒蒸气混合的气氛;

进一步优选,氩气和氢气混合的气氛或纯氩气气氛,带有二维材料样品的硅/二氧化硅正面朝上放置在氧化铝舟中;

进一步优选,氩气与硒蒸气混合的气氛,带有二维材料样品的硅/二氧化硅正面朝下斜插入氧化铝舟中;

作为优选,所述的材料A选为MoS

作为优选,气氛为氩气和氢气混合的气氛,纯氩气气氛,氩气与硫蒸气混合的气氛;

进一步优选,氩气和氢气混合的气氛或纯氩气气氛,带有二维材料样品的硅/二氧化硅正面朝上放置在氧化铝舟中;

进一步优选,氩气与硒蒸气混合的气氛,带有二维材料样品的硅/二氧化硅正面朝下斜插入氧化铝舟中;

作为优选,退火温度选为1000℃;

作为优选,退火时间选为40s;

作为优选,材料A单晶纳米片几何形状为三角形形状;

作为优选,氢气流量为3sccm;

作为优选,硫蒸气由单质硫热蒸发所得,进一步优选单质硫的质量为1mg;

作为优选,硒蒸气由单质硒热蒸发所得,进一步优选单质硒的质量为1mg;

所述的基底为Si/SiO

本发明所述的方法,其中,实施所述材料纳米片生长沉积的装置包括天津中环真空管式炉,管式炉提供高温恒温区的加热装置位于炉膛中心,二维材料的粉末固体装载于氧化铝舟或石英舟中放置在管式炉石英管中间的高温区域;二维材料所生长的环境为长度为1m、管径为2cm的石英管,石英管的两端靠经无保温耐火棉的位置均有一段变温沉积区域,变温区域无加热装置,将基底放置在任意一端便于操作的变温区域。

所述石英管的末端分别加上法兰及橡皮圈垫密封,法兰装置两侧分别设置两气孔,靠近基底的两气孔标注为气孔1和气孔2,靠近原料的两气孔标注为气孔3和4;本发明认为气孔1与气孔2无本质区别,气孔3与气孔4无本质区别。

本发明所述的气相沉积装置,在生长材料A纳米片的过程中,中心加热高温区粉末固体样品在程序升温至生长温度前的阶段,气孔1或2为载气进气口,气孔3或4为载气出气口;待中心加热高温区粉末固体样品在程序升温至生长温度后,气孔4或3为载气进气口,气孔2或1为载气出气口。

本发明中,步骤(a)中,在管式炉加热装置启动开始至高温恒温区域温度到300摄氏度左右的阶段,气孔1或2为载气进气口,气孔3或4为载气出气口,应用大的氩气流量冲洗管路,除去管中杂质气体和水,温度到达300摄氏度左右将氩气流量调小;在载气的不断吹扫过程中,二维材料粉末A固体在高温恒温区域程序升温,当温度达到生长温度后,沉积在变温区域的基底表面,制的二维材料A纳米片。

作为优选所述的材料A为WS

作为优选所述的材料A为WSe

作为优选所述的材料A为MoS

本发明还包括实施所述制备方法的激光辐射技术,所述激光技术的激光采用激光共聚焦显微拉曼光谱仪作为激光光源。激光扫描模式选为拉曼逐点扫描模式、拉曼逐点扫描模式选为点到点逐点扫描模式;选用激光的波长选为488nm;激光的功率选为20mw;激光单点辐射时间选为5s;物镜镜头放大倍数选为100倍;每处点缺陷的间距选为10μm。

本发明还包括实施所述制备方法的快速高温退火装置,退火装置为单温区管式炉。本发明通过在石英钩子末端加装磁铁,用另外一块磁铁吸引石英钩上的磁铁达到移动氧化铝舟的目的,因此可以自由的控制样品所在石英管的区间,以便控制样品所在位置、样品加热时间等因素。

本发明一种终端原子控制二维材料上周期性孔阵列的制备方法,包括以下步骤:

步骤(1):将材料A的粉末固体源;装载于氧化铝舟、石英舟或瓷舟中,放置在管式炉石英管(2cm管径)中的中间高温恒温区域;在管式炉变温沉积区域放置氧化硅片(Si/285nmSiO

所述的材料A为WS

所述的材料A为WSe

所述的材料A为MoS

步骤(2):将材料A纳米片放置在拉曼显微镜镜头下面的载物台上,进行点到点逐点扫描模式扫描,在材料A纳米片上制备点缺陷阵列。

步骤(3):将具有点缺陷阵列的材料A纳米片放入快速高温退火装置中退火,得到具有不同形状孔洞结构的材料A纳米片。包括以下步骤:

步骤(a):管式炉程序升温至1000℃,带有二维材料样品的硅/二氧化硅放置在氧化铝舟中;石英钩的末端固定一块磁铁,将石英钩钩住氧化铝舟尾部舟孔,在内外磁铁的吸引下,氧化铝舟可以任意向前、后移动,以便控制材料样品位于石英管中的位置。

步骤(b):带有二维材料样品的硅/二氧化硅正面朝上放置在氧化铝舟。先通氩气清洗管路20min,然后,移动外部磁铁带动石英钩子将氧化铝舟和二维材料样品推入中心加热区附近。载气改为200sccm的氩气和3sccm的氢气。退火一段时间,移动外部磁铁拉出装有二维材料样品的氧化铝舟,炉子自然冷却。

步骤(c):带有二维材料样品的硅/二氧化硅正面朝上放置在氧化铝舟。先通氩气清洗管路20min,然后,移动外部磁铁带动石英钩子将氧化铝舟和二维材料样品推入中心加热区附近。载气改为200sccm的氩气。退火一段时间,移动外部磁铁拉出装有二维材料样品的氧化铝舟,炉子自然冷却。

步骤(d):将硫粉粉末或硒粉粉末放置在氧化铝舟中最前端,将具有周期性缺陷的单层二维材料样品(面朝下)放置在硫粉粉末或硒粉粉末上方的氧化铝舟中,斜插放置硫固体或硒固体蒸发以形成微腔反应室。先通氩气清洗管路20min,然后,移动外部磁铁带动石英钩将氧化铝舟和二维材料样品推入中心加热区附近。载气改为200sccm的氩气。退火一段时间,移动外部磁铁拉出装有二维材料样品的氧化铝舟,炉子自然冷却。

实施例1-WS

(1)单层硫化钨的制备

称取3gWS

先通氩气清洗管路(氩气的流量例如为640sccm,通入时间为5min),加热过程中使用氩气作为载气,载气流量为75sccm;在生长温度前气流方向一直为从基底到WS

(2)WS

将(1)中得到的单层单晶WS

(3)快速高温退火装置中退火

将管式炉程序升温至1000℃,到达1000℃后将含有点缺陷阵列单层WS

先通氩气清洗管路20min、氩气流量为640sccm,然后,移动外部磁铁带动石英钩将氧化铝舟和二维材料样品推入中心加热区附近。载气改为200sccm的氩气和3sccm的氢。1000℃退火40s后,移动外部磁铁拉出装有二维材料样品的氧化铝舟,炉子自然冷却,得到激光刻蚀孔缺陷区域处变为正向三角形孔阵列的WS

图4-5为制备出正向三角形孔阵列样品的光学图片,原子力图像,拉曼mapping以及iDPC-STEM图像,证明得到的样品具有明确的周期性孔阵列,各项性能优良。

实施例2-WS

和实施例1相比,区别仅在于,在步骤(3)中,通入的气体为200sccm的纯氩气(也即将载气为200sccm的氩气和3sccm的氢改为200sccm的纯氩气)。

图6-7为制备出六边形孔阵列样品的光学图片,原子力图像,拉曼mapping以及iDPC-STEM图像,证明得到的样品具有明确的周期性孔阵列,各项性能优良。

实施例3-WS

和实施例1相比,区别仅在于,在步骤(3)中,将硫粉粉末(相对于点缺陷阵列MX

图8-9为制备出反向三角形孔阵列样品的光学图片,原子力图像,拉曼mapping以及iDPC-STEM图像,证明得到的样品具有明确的周期性孔阵列,各项性能优良。

实施例4-WS

和实施例3相比,区别仅在于,控制硫粉的用量比,实验组别分别为:A组:相对于点缺陷阵列MX

图12为单层WS

实施例5-WSe

和实施例3相比,区别仅在于,二维材料为WSe

步骤(1)中,WSe

步骤(3)中,硫粉粉末改为硒粉粉末(相对于点缺陷阵列MX2二维材料的比例5100mg·cm

图13为制备出反向三角形孔阵列样品的光学图片和拉曼mapping,证明得到的样品具有明确的周期性孔阵列,各项性能优良。

实施例6-MoS

和实施例1相比,区别仅在于,原料固体粉末改为MoS

步骤(1)中,MoS

图14为制备出反向三角形单孔样品的光学图片和拉曼mapping,证明得到的样品具有明确的周期性孔阵列,各项性能优良。

实施例7-不同退火温度下阵列孔制备

和实施例1相比,区别仅在于,退火温度分别改为950℃,1050℃和1100℃。其他操作同实施例1。光学图片分别见图15的a、b和c图;

和实施例2相比,区别仅在于,退火温度分别改为950℃,1050℃和1100℃。其他操作同实施例1。光学图片分别见图15的d、e和f图;

和实施例3相比,区别仅在于,退火温度分别改为950℃,1050℃和1100℃。其他操作同实施例1。光学图片分别见图15的g、h和i图;

从图15可知,在激光和退火联合工艺下,进一步控制退火温度为1000~1050℃,能够获得更优的形貌协同控制效果,例如,改善阵列孔的界面,且能够获得100%的可控效果。