一种组装式盾构/TBM整机空推反力装置及其应用方法

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及盾构机辅助工具及其应用技术领域,具体涉及一种组装式盾构/TBM整机空推反力装置及其应用方法。

背景技术

目前,在盾构/TBM(以下简称TBM)施工隧道过程中,现有TBM空推过站技术大都为分体空推过站,即主机与后配套台车分体过站,分体过站存在过站速率慢、施工风险高、人工负荷大,制约整体施工进度,增加施工成本,而整体过站则空推反力需求较大,反力装置的强度及稳定性需要保证,否则无法提供足够的反力而无法过站,由此,亟需寻求一种既简单又高效的组装式TBM整机空推反力装置,来实现TBM整机空推过站。

例如,申请号为CN201921175083.2的中国实用新型专利公开了一种盾构机始发复合式承托反力装置,包括混凝土托架、钢轨、前反力框、后反力框、连接钢环、斜撑、反力脚和锚固钢筋;所述混凝土托架为钢筋混凝土结构,顶面设置有与盾构机相匹配的弧形凹槽;所述钢轨预埋在混凝土托架内部;所述前反力框和后反力框通过多个传力梁连接,底部固定在混凝土托架上;所述连接钢环为与管片相匹配的圆环,与管片和前反力框均通过螺栓连接;所述斜撑的顶端与后反力框螺栓连接,底端与反力脚螺栓连接;所述反力脚通过锚固钢筋锚固在混凝土托架上。

上述现有技术中的盾构机始发复合式承托反力装置,在实际的应用过程中,反力装置无法保证强度及稳定性。

发明内容

针对现有技术的不足,本发明的目的在于提供一种组装式盾构/TBM整机空推反力装置及其应用方法。

所述反力装置包括:

抵接板,用于与TBM整机盾尾的辅推油缸抵接,以产生使TBM整机前进的反力;

装置底座,抵接板设置在装置底座上,装置底座抵接TBM整机盾尾,装置底座上开设有预留孔;

支撑板,包括前支撑板和后支撑板,前支撑板和后支撑板分别设有角板以及插入预留孔的插入杆,前支撑板和后支撑板的底面抵接于装置底座上表面,后支撑板通过插入杆抵接于型钢支架,前支撑板通过插入杆抵接于抵接板;

型钢支架,设置在装置底座上表面,用于传递抵接板与支撑板在TBM整机进行空推时所需反力;

助推装置,设置在辅推油缸和抵接板之间,助推装置包括盾构管片、传力横撑及液压伸缩机构;

辅助反力机构,与装置底座固定连接,用于增强所述反力装置的稳定性;

轨道式平面导台,所述反力装置安装于轨道式平面导台上。

进一步地,装置底座上位于安装有抵接板的一侧焊接加强筋,抵接板安装于预留孔和加强筋之间。

进一步地,装置底座上位于安装抵接板一侧的上表面焊接有加强板,抵接板下端抵接于加强板上表面。

进一步地,装置底座至少设置两排平行于抵接板的预留孔,每排设置2-8个预留孔。

进一步地,装置底座上表面设置有用于防止支撑板转动的限位槽。

进一步地,后支撑板抵接于型钢支架,前支撑板抵接于抵接板,前支撑板和后支撑板各设置4个。

进一步地,前支撑板之间固定连接,后支撑板之间固定连接。

进一步地,前支撑板之间通过连接件焊接固定,后支撑板之间通过连接件焊接固定。

进一步地,角板呈等腰直角三角体,角板的一条直角边缘与装置底座抵接,另一条直角边缘与插入杆固定焊接,角板设置吊装孔。

进一步地,型钢支架包括横向型钢支撑、纵向型钢支撑和4根立柱,横向型钢支撑和纵向型钢支撑的一端焊接固定,纵向型钢支撑的另一端抵接于抵接板上,2根立柱上端焊接于横向型钢支撑上,另外2根立柱焊接于纵向型钢支撑上,立柱下端立于装置底座上。

进一步地,盾构管片设置若干件,设置的盾构管片首尾相连。

进一步地,抵接板和盾构管片之间设置传力横撑,传力横撑的两端分别抵于接盾构管片和抵接板。

进一步地,盾构管片前端设有凹榫部,盾构管片后端设有与凹榫部适配的凸榫部,凹榫部抵接于辅推油缸,凸榫部抵接于抵接板。

进一步地,抵接板与TBM整机盾尾之间设置有多节相互连接的液压伸缩机构。

进一步地,辅推油缸与抵接板之间设置有压力传感器,压力传感器用于计量抵接板的承受的外力,压力传感器为压电传感器。

进一步地,轨道式平面导台设置有安装孔,插入杆插入安装孔内。

进一步地,轨道式平面导台下方设置有排水管,排水管连通储水池,排水管外侧设置排水管反滤层。

进一步地,轨道式平面导台下方的土质层设置锯齿状防渗帷幕,锯齿状防渗帷幕上端抵接于轨道式平面导台下表面。

进一步的,辅助反力机构包括辅助推板、辅助装置底座、辅助支撑板、辅助型钢支架以及辅助加强筋,辅助装置底座与装置底座固定连接。

进一步地,辅助反力机构包括配重块,配重块设置于型钢支架上。

进一步地,抵接板、装置底座、型钢支架、支撑板均设置便于起吊的吊环。

本发明另提供所述反力装置的应用方法,包括如下步骤:

步骤1,构筑轨道式平面导台,在轨道式平面导台上组装抵接板、装置底座、支撑板和型钢支架;

步骤2,在装置底座上开设预留孔,用氧气乙炔割取

步骤3,将组装完成的抵接板、装置底座、支撑板和型钢支架吊至距盾尾35cm处的轨道式平面导台上;

步骤4,通过预留孔,采用取芯钻在轨道式平面导台上钻取

步骤5,将支撑板起吊至装置底座的上方,调整支撑板的位置将插入杆插入步骤4的安装孔中,转动插入杆,使支撑板的方向与顶推方向一致,并使支撑板的下端抵接于装置底座的上表面;

步骤6,在装置底座上安装支撑板、抵接板和型钢支架;

步骤7,控制辅推油缸伸出,辅推油缸抵贴抵接板;

步骤8,通过TBM液动移位装置实现TBM整机的空推平移过站。

进一步地,步骤1中,还包括构筑轨道式平面导台的轨道、锯齿状防渗帷幕、排水管、排水管反滤层及储水池。

进一步地,步骤1中,还包括在装置底座前端焊接加强筋。

进一步地,步骤7中,辅推油缸和抵接板之间设置盾构管片和传力横撑,辅推油缸抵贴盾构管片,盾构管片通过传力横撑抵贴抵接板。

进一步地,步骤8中,TBM液动移位装置为平移台车,平移台车的底端设有长度为6米的平移台车轨道,TBM整机每向前空推平移6米,更换平移台车轨道,直至将TBM整机空推平移至目的地。

相对于现有技术,本发明的有益效果是:

1、本发明所述反力装置,通过抵接板、装置底座、型钢支架、支撑板和加强筋的配合设置,使所述反力装置拆装方便、操作简单、结构稳定。

2、本发明所述反力装置及其应用方法,避免了原先分体空推过站作业风险高、效率低、整体空推TBM整机过程中所述反力装置的强度不足、结构不稳定及笨重问题,减少人工负荷、降低施工风险,加快施工进度,节约施工成本。

附图说明

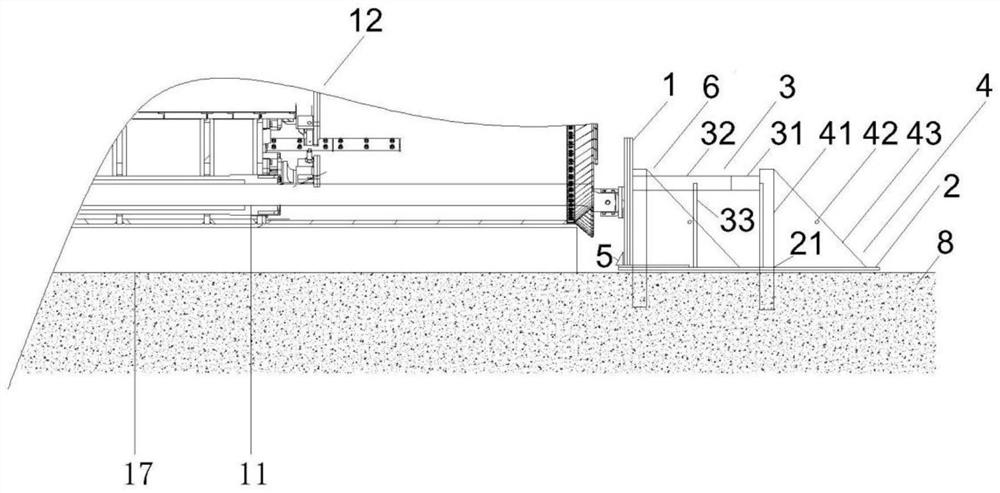

图1是本发明所述反力装置与TBM整机连接的结构示意图;

图2是图1中除轨道式平面平台之外的所述反力装置的俯视结构示意图;

图3是图1中的抵接板与TBM整机之间增设传力横撑和盾构管片的结构示意图;

图4是图3所示相邻两件盾构管片收尾相接的结构示意图;

图5是图1中抵接板与TBM整机之间增设液压伸缩机构的结构示意图;

图6是图3中的导轨式平面导台增设排水管的示意图;

图7是图1中除轨道式平面导台之外的所述反力装置两侧增设辅助反力机构的俯视结构示意图。

附图标记说明:1-抵接板;2-装置底座,21-预留孔;3-型钢支架,31-横向型钢支撑、32-纵向型钢支撑,33-立柱;4-后支撑板,41-插入杆,42-吊装孔,43-角板;5-加强筋;6-前支撑板;7-辅助反力机构,71-辅助推板,72-辅助装置底座,73-辅助型钢支架,74-辅助支撑板,75-辅助加强筋;8-轨道式平面导台;9-传力横撑;10-盾构管片,101-凹榫部,102-凸榫部;11-辅推油缸;12-TBM整机;13-液压伸缩机构;14-排水管,141-储水池;15-锯齿状防渗帷幕;16-土质层;17-轨道。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。

如图1所示,所述反力装置安装于轨道式平面导台8上,所述反力装置包括:用于与TBM整机12盾尾的辅推油缸11抵接的抵接板1,以产生使TBM整机12前进的反力;抵接板1设置在装置底座2上,装置底座2抵接TBM整机12盾尾,装置底座2上开设有预留孔21;支撑板包括前支撑板6和后支撑板4,前支撑板6和后支撑板4分别设有角板43以及插入预留孔21的插入杆41,前支撑板6和后支撑板4的底面抵接于装置底座2上表面,后支撑板4通过插入杆41抵接于型钢支架3,前支撑板6通过插入杆41抵接于抵接板1;设置在装置底座2上表面的型钢支架3,用于传递抵接板1与支撑板在TBM整机12进行空推时所需的反力;设置在辅推油缸11和抵接板1之间的助推装置,助推装置包括自右至左依次设置的传力横撑9、盾构管片10及液压伸缩机构13,传力横撑9与抵接板1连接,液压伸缩机构13与辅推油缸11连接;辅助反力机构7与装置底座2固定连接,用于增强所述反力装置的稳定性。

进一步地,如图1所示,装置底座2上位于抵接板1外侧焊接加强筋5,抵接板1安装于预留孔21和加强筋5之间。

进一步地,如图1所示,装置底座2上位于抵接板1一侧的上表面焊接有加强板(图中未示出),抵接板1下端抵接于加强板上表面。

进一步地,如图1所示,装置底座2采用1块长度为185cm、宽度为175cm、厚度为20mm的钢板与1块长度为50cm、宽度为175cm、厚度为20mm的钢板焊接而成。

进一步地,如图1所示,装置底座2至少设置两排平行于抵接板1的预留孔21,每排设置2-8个预留孔21。

进一步地,如图2所示,装置底座2上表面设置有用于防止支撑板转动的限位槽(图中未示出)。

进一步地,如图2所示,后支撑板4抵接于型钢支架3、前支撑板6抵接于抵接板1。

进一步地,如图2所示,前支撑板6和后支撑板4各设置4个,前支撑板6之间固定连接、后支撑板4之间固定连接(图中未示出)。

进一步地,前支撑板6之间通过连接件(图中未示出)焊接固定,后支撑板4之间通过连接件焊接固定。

进一步地,如图1所示,角板43呈等腰直角三角体,角板43的一条直角边缘与装置底座2抵接,另一条直角边缘与插入杆41固定焊接,角板43设置吊装孔42。

进一步地,如图1所示,插入杆41采用

进一步地,如图2所示,型钢支架3包括横向型钢支撑31、纵向型钢支撑32和4根立柱33,横向型钢支撑31和纵向型钢支撑32的一端焊接固定,纵向型钢支撑32的另一端抵接于抵接板1上,2根立柱33上端焊接于横向型钢支撑31上,另外2根立柱33焊接于纵向型钢支撑32上,立柱33下端立于装置底座2上。

进一步地,如图2所示,横向型钢支撑31采用1根尺寸为200mm×100mm×7mm、长度为175cm的工字钢,纵向型钢支撑32采用3根尺寸为200mm×100mm×7mm、长度为66cm的工字钢制成。

进一步地,如图2所示,设置的立柱33设置4根,均为

进一步地,如图3所示,抵接板1采用3块长度为150cm、宽度为90cm、厚度为20mm的钢板焊接而成,以满足支撑强度要求。

进一步地,如图3所示,盾构管片10设置有若干片,设置的盾构管片10首尾相连。

进一步地,如图3所示,在抵接板1和盾构管片10之间设置传力横撑9,传力横撑9的左右两端分别抵接于盾构管片10和抵接板1上。

进一步地,如图4所示,盾构管片10前端设有凹榫部101,盾构管片10后端设有与凹榫部101适配的凸榫部102,凹榫部101抵接于辅推油缸11,凸榫部102抵接于抵接板1。

进一步地,如图5所示,抵接板1与TBM整机12的盾尾之间设置有多节相互连接的液压伸缩机构13。

进一步地,如图5所示,辅推油缸11和抵接板1之间设置有压力传感器(图中未示出),压力传感器用于计量抵接板1承受的外力,压力传感器为压电传感器。

进一步地,如图6所示,轨道式平面导台8设置有安装孔(图中未示出),插入杆41插入安装孔内。

进一步地,如图6所示,轨道式平面导台8下方设置有排水管14,排水管14连通储水池141,排水管14外侧设置排水管反滤层(图中未示出)。

进一步地,如图6所示,在轨道式平面导台8下方的土质层16设置锯齿状防渗帷幕15,锯齿状防渗帷幕15上端抵接于轨道式平面导台8下表面。

进一步的,如图7所示,辅助反力机构7包括辅助推板71、辅助装置底座72、辅助支撑板74、辅助型钢支架73以及辅助加强筋75,辅助装置底座72与装置底座2固定连接。

进一步地,辅助反力机构包括配重块(图中未示出),配重块设置于型钢支架3上。

进一步地,抵接板1、装置底座2、型钢支架3、支撑板4均设置便于起吊的吊环(图中未示出)。

另一方面,本发明提供所述反力装置的应用方法,包括如下步骤:

步骤1,构筑轨道式平面导台8,在构筑轨道式平面导台8上组装抵接板1、装置底座2、支撑板和型钢支架3;

步骤2,在装置底座2上开设预留孔21,用氧气乙炔割取

步骤3,将组装完成的抵接板1、装置底座2、支撑板和型钢支架3吊至距TBM整机12的盾尾35cm处的轨道式平面导台8上;

步骤4,通过预留孔21,采用取芯钻在轨道式平面导台8上钻取

步骤5,将支撑板吊至装置底座2的上方,调整支撑板的位置并将插入杆41插入步骤4的安装孔中,转动插入杆41,使支撑板的方向与顶推方向一致,并使支撑板的下端抵接于装置底座2的上表面;

步骤6,在装置底座2上安装固定抵接板1、支撑板、型钢支架3;

步骤7,控制辅推油缸11伸出,辅推油缸11抵贴抵接板1;

步骤8,通过TBM整机12的液动移位装置实现TBM整机12的空推平移过站。

进一步地,步骤1中,还包括构筑轨道式平面导台8的轨道17、锯齿状防渗帷幕15、排水管、排水管反滤层及储水池141。

进一步地,步骤1中,还包括在装置底座2前端焊接加强筋5的步骤。

进一步地,步骤7中,辅推油缸11和抵接板1之间设置盾构管片10和传力横撑9,辅推油缸11抵贴盾构管片10,盾构管片10通过传力横撑9抵贴接板1。

进一步地,步骤8中,TBM液动移位装置为平移台车(图中未示出),平移台车的底端设有长度为6米的轨道17,TBM整机12每向前空推平移6米,更换轨道17,持续向前平移至目的地。

本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书界定。

- 一种组装式盾构/TBM整机空推反力装置及其应用方法

- 一种组装式盾构/TBM整机空推反力装置