一种降低水驱气藏水侵伤害的表面改性体系及方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于水驱气藏增产技术领域,具体涉及一种降低水驱气藏水侵伤害的表面改性体系及方法。

背景技术

在一个统一水动力系统的储渗体中,存在着天然气和水两种流体,在天然气的开采过程中,由于水的侵入使天然气储集空间变小,并补充了天然气的驱动能量,这种气藏称为水驱气藏。随着水驱气藏开发时间的延长,在近井地带孔隙表面会形成水膜,渗流通道中形成水滴,水在渗流通道中的滞留量和饱和度大增。这样渗流通道内的气体单相渗流就转化为气水两相渗流,导致近井地带气相渗流阻力指数级增大、渗流面积减小,甚至阻塞渗流通道,圈闭阻隔天然气,产气量急剧降低,携液能力变差,这就是水驱气藏的水侵伤害。当水侵气藏产气量低于临界携液量后,会在井筒内逐渐形成积液,积液柱越高,生产压差越低,产气量越小,导致有气出不来,形成低效生产甚至无效生产。

而目前我国大多数气藏均属于不同程度的水驱气藏,其中边底水活跃的气藏大概有40~50%。特别是在四川盆地,在500个气藏及含气构造中,水驱气藏有250个左右,水驱气藏储量占总储量的80%以上。因此做好这些水驱气藏的开发工作,提高水驱气藏采收率对于我国天然气工业的发展至关重要。

针对上述水驱气藏的水侵问题,目前常用的解决方案有控水采气、堵水采气和排水采气。控水采气,是通过控制气井产气量来减小水侵程度,在矿场开采早期,控水采气是最常用的治水方法,控水采气投资少、容易操作,但其是以牺牲产量为代价,并没从根本上解决水侵问题;堵水采气,是通过堵水剂来封堵水侵路径,在实际应用过程中,往往会受技术工艺条件等因素的限制,目前实际矿场中相对应用较少;排水采气,是通过主动采出地层水,降低水相与气相的生产压差来控制水侵,但它对技术工艺的要求比较高,且实施对象主要是边、底水气藏,对于多裂缝系统水驱气藏,由于其有多个互不相通的独立的水动力系统,很难适用排水采气工艺。因此,现有针对水驱气藏解决水侵问题的控水、堵水和排水的技术方案,都存在着一定的问题有待改进。

现有技术中也有通过改善气井储层表面润湿性、降低近井地带液体表面张力和油水界面张力的方法来提高气井产气量的方法,例如专利CN 112029490 B公开了一种低压气田老井复产解液锁处理剂的配方及制备方法,就是通过向气井中注入解液锁处理剂来解除油水介质在储层孔喉处的堵塞,使储层积液顺利从孔隙中排出,达到提高近井地带气相渗透率,从而实现低压气田老井复产增产的目的。所述解液锁处理剂由表面处理剂、纳米材料、分散剂、清洗剂、互溶剂、润湿反转剂和余量水组成,纳米材料、表面处理剂和润湿反转剂吸附在岩心表面改变岩石的表面润湿性,降低近井地带液体表面张力和油水界面张力,但是该吸附为物理吸附,虽然通过纳米材料和表面处理剂的双重吸附效应可延长表面活性剂在岩石表面的作用有效时间,但仍存在脱落的可能,而且该解液锁处理剂水相接触角为70~80°,仅将岩石表面改变为弱亲水状态,岩石表面的润湿性仍存在改善的空间。

发明内容

针对上述背景技术中提出的问题,本申请的目的在于提供一种能降低水驱气藏水侵伤害、提高气相渗流能力,提高气藏产量的方法及该方法所使用的表面改性体系。

为解决以上技术问题,本发明首先提供了一种降低水驱气藏水侵伤害的表面改性体系,所述表面改性体系由硅烷偶联剂、分散剂和配液水组成,它能够将气藏近井储层孔隙表面的润湿性改变为超疏水状态;所述硅烷偶联剂具有疏水有机官能基团,所述分散剂为表面活性剂。

本发明提供的表面改性体系是使用硅烷偶联剂对水驱气藏近井储层的孔隙表面进行超疏水原位改性,硅烷偶联剂水解后与储层孔隙骨架表面的羟基通过脱水缩合反应,将硅烷偶联剂的疏水链稳定的接枝到储层孔隙表面,硅烷偶联剂一端通过化学键合稳定的与储层孔隙表面相连,而疏水基团则暴露在外层,这样储层孔隙表面的润湿性则由亲水状态转变为超疏水状态,水相在储层孔隙表面的接触角大于150°,水相进入表面为超疏水状态的孔隙中,毛细管力由动力变为阻力,有效阻水,降低水侵程度;在地层压力下一部分水还是会进入近井地带,但水流不会像在亲水表面那样发生润湿展铺,而是形成向外的球状面,向孔道中间收缩,固-液接触面积小,液体的粘性减小,会在超疏水孔隙表面产生“滑移效应”,其摩擦阻力大幅度降低,降低水相渗流阻力,水相可快速被排出,减小对气相渗流速度的影响;此外,可降低气相在超疏水孔隙表面的粘性摩擦力,降低气相渗流阻力,提高气相渗流速度,最终实现有水气藏水进不去留不下、阻水导气的效果,达到水驱气藏高产稳产的目的。

进一步的,上述表面改性体系中硅烷偶联剂的质量浓度为1.5~3.0%,所述分散剂的质量浓度为0.5~1.0%。

进一步的,所述硅烷偶联剂优选1H,1H,2H,2H-全氟十二烷基三乙氧基硅烷,所述分散剂优选烷基糖苷APG1214。分散剂的目的在于分散油溶性的硅烷偶联剂,增加硅烷偶联剂与储层的接枝反应程度。

进一步的,所述配液水的矿化度为0~1000mg/L,可以为清水或油藏产出低矿化度水。

本发明表面改性体系尤其适用于碳酸盐岩储层的改性,适用储层温度为40~180℃。

本发明的另一目的是提供一种降低水驱气藏水侵伤害的方法,它是使用表面改性体系将水驱气藏近井储层孔隙表面的润湿性由亲水改变为超疏水,从而降低水侵程度,提高气相渗流能力。其中,表面改性体系的制备方法影响着硅烷偶联剂在其中的分散均匀性,从而影响硅烷偶联剂与储层孔隙表面的反应均匀程度,而注入温度、注入速度和注入量保证了水解后的硅烷偶联剂可快速与储层孔隙表面的羟基发生脱水缩合反应,防止偶联剂分子发生自聚现象,保证了硅烷偶联剂与储层孔隙表面的脱水缩合反应效果,而对近井储层进行预处理,清除长期生产过程中储层表面吸附的有机物及杂质,使羟基裸露出来,也进一步加强了硅烷偶联剂的脱水缩合反应效果。

上述降低水驱气藏水侵伤害的方法具体包括以下步骤:

(1)对近井储层进行预处理:配制质量浓度为1.0%的乙醇溶液,并加热至40~60℃,向近井地带中注入5PV的乙醇溶液;关井6h,使储层温度达到初始温度;乙醇溶液的注入速度由储层条件(近井地带改性储层临界半径处的渗流速度)决定,以保证乙醇溶液的清洗效果。

使用乙醇溶液对储层表面进行清洗,不仅可以去除储层表面存在的有机物,而且乙醇本身含有羟基,可以丰富储层表面的羟基,使储层表面改性更加彻底。

(2)向储层近井渗流通道注入表面改性体系:首先配制表面改性体系,保持表面改性体系搅拌的状态,从井口注入8~12PV的表面改性体系,注入温度为40~60℃,然后通过气驱将井筒内的表面改性体系顶替进近井储层;表面改性体系的注入速度由储层条件(近井地带改性储层临界半径处的渗流速度)决定,以保证水解后的硅烷偶联剂可快速与储层孔隙表面的羟基发生脱水缩合反应,防止偶联剂分子发生自聚现象,同时也保证硅烷偶联剂与储层孔隙表面羟基有足够的反应时间。

所述表面改性体系的制备方法为根据表面改性体系中各物质的质量浓度计算硅烷偶联剂、分散剂、配液水的加量,先将配液水加热至40~60℃,再加入分散剂搅拌均匀,最后加入硅烷偶联剂搅拌均匀得到表面改性体系;表面改性体系保持40~60℃的温度,保持搅拌。

(3)表面改性体系注入完成后,在目标油藏温度下熟化24~48h。

上述PV的含义为近井地带改性储层半径范围内的孔隙体积。

本领域技术人员都知道,在近井地带的储层孔隙表面含有羟基,本发明提供的表面改性体系,通过硅烷偶联剂与储层孔隙表面的羟基发生脱水缩合反应,对气藏近井储层孔隙表面进行超疏水改性,降低了气、水两相溶液在近井地带的流动阻力,实现了水驱气藏水进不去留不下、阻水导气的效果,达到水驱气藏高产稳产的目的。含有疏水链的硅烷偶联剂是以化学键合的方式接枝在储层孔隙表面,对储层孔隙表面进行的是原位改性,接枝稳定,较物理吸附大大延长了处理剂的有效作用时间。

与现有技术相比,本发明具有以下优点:

(1)本发明提供的表面改性体系对储层孔隙表面改性后,水相在孔隙表面的接触角大于150°,水相进入表面为超疏水状态的孔隙中,毛细管力由动力变为阻力,可有效阻水,降低水侵程度;

(2)近井储层表面改性成为超疏水状态后,进入储层孔隙的水流不会像在亲水表面那样发生润湿展铺,而是形成向外的球状面,向孔道中间收缩,固-液接触面积小,液体的粘性减小,会在超疏水表面产生“滑移效应”,其摩擦阻力大幅度降低,可降低水相渗流阻力,水相快速被排出,减小对气相渗流速度的影响;

(3)近井地带储层孔隙表面改性为超疏水状态后,可降低气相在超疏水孔隙表面的粘性摩擦力,降低气相渗流阻力,提高气相渗流速度;

(4)本发明提供的降低水驱气藏水侵伤害的表面改性体系及方法可实现对近井储层孔隙表面的原位改性,表面改性体系中硅烷偶联剂以化学键的方式稳定的接枝在储层孔隙表面,稳定性好,有效期长。

附图说明

图1为本发明实施例所使用的气液两相渗流能力评价实验装置的结构示意图;

图2为填砂管内碳酸盐岩多孔介质改性前后对单独气相渗流能力的影响柱状图;

图3为填砂管内碳酸盐岩多孔介质改性前后对单独水相渗流能力的影响柱状图;

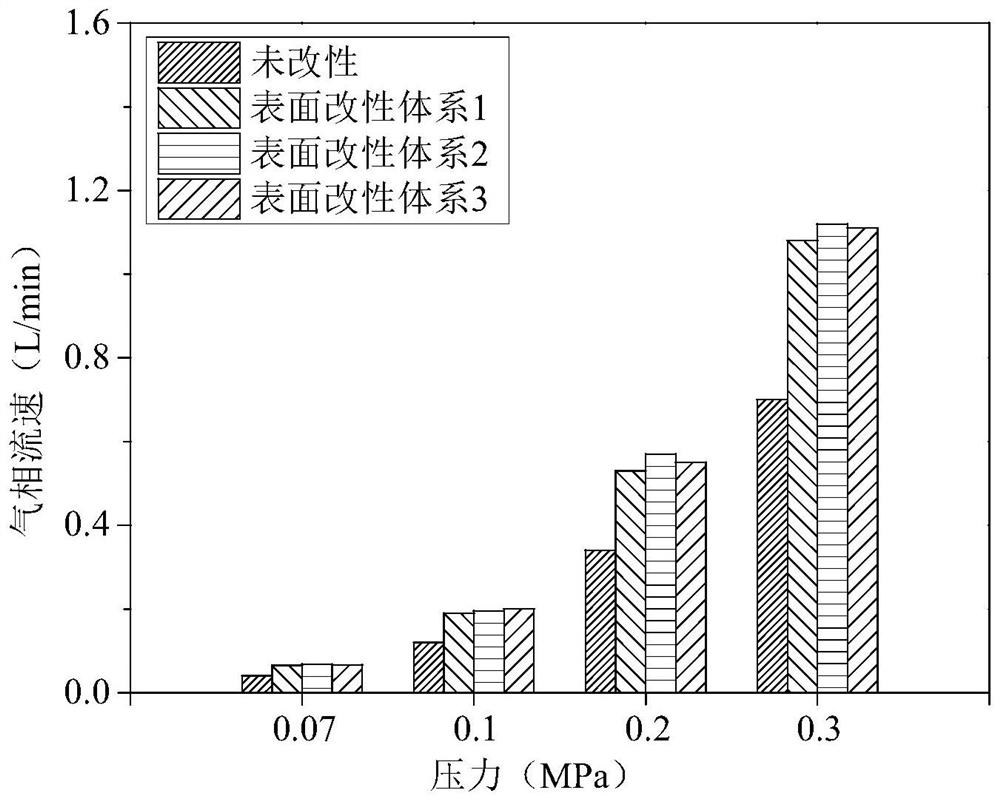

图4为填砂管内碳酸盐岩多孔介质改性前后在气水两相流过程中,气相渗流能力的影响柱状图。

附图标记:

1、2、3-中间容器;4-气源;5-压力控制器;6-控制阀;7-气相干燥装置;8-气体流量计;9-液相分离器;10-填砂管;11-烘箱;12-电脑控制系统。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明作进一步的详细说明。

一、本发明提供的降低水驱气藏水侵伤害的表面改性体系的配制

以下实施例配制的表面改性体系的配比如下表所示(组分用量以质量浓度%表示,余量为配液水,配液水来自油藏产出的水或自来水):

上述实施例中表面改性体系的配制方法为:根据表面改性体系中各物质的质量浓度计算硅烷偶联剂、分散剂、配液水的加量,配液罐中先加入配液水并加热至40~60℃,再加入分散剂搅拌均匀,最后加入硅烷偶联剂搅拌均匀得到表面改性体系;配液罐中表面改性体系保持40~60℃的温度,配液罐保持200r/min的转速搅拌。

二、本发明提供的降低水驱气藏水侵伤害方法的室内实验及对比

2.1实验设备和条件

(1)实验装置:气液两相渗流能力评价实验装置,具体结构见图1所示,包括的部件序号和名称对应关系为:

1、2、3-中间容器;4-气源;5-压力控制器;6-控制阀;7-气相干燥装置;8-气体流量计;9-液相分离器;10-填砂管;11-烘箱;12-电脑控制系统。

(2)模拟碳酸盐岩储层:可以采用碳酸盐岩人造岩心、天然岩心或者其主要成分(白云石、方解石)进行模拟,下述实施例采用在Φ1.5×10cm填砂管中装入碳酸盐岩多孔介质来模拟碳酸盐岩储层,所述碳酸盐岩多孔介质为白云石及方解石的混合物(质量比为1:1);

(3)模拟目标油藏储层温度:90℃;

(4)表面改性体系:

表面改性体系1(实施例1提供的表面改性体系,温度为60℃);

表面改性体系2(实施例2提供的表面改性体系,温度为60℃);

表面改性体系3(实施例3提供的表面改性体系,温度为60℃);

(5)实验物料:

气源:空气;硅烷偶联剂:1H,1H,2H,2H-全氟十二烷基三乙氧基硅烷;

分散剂:烷基糖苷APG1214。

2.2实验方法(下述方法中的PV指的是填砂管内多孔介质的孔隙体积)

2.2.1填砂管内多孔介质未改性前气相、水相及气水两相渗流速度测试

(1)将充填好碳酸盐岩多孔介质(以下简称多孔介质)的填砂管放入恒温烘箱中,恒温烘箱的温度设置与模拟目标油藏温度(90℃)一致,将填砂管内多孔介质的温度预热至目标油藏储层温度90℃,预热后的填砂管10与气源4、中间容器(中间容器1作为气体缓冲,中间容器2装入清水)等气液两相渗流能力评价实验装置部件参照图1连接好;

(2)设置中间容器1的出口控制阀打开,其它控制阀关闭,利用气相流量计8在不同的恒定压力(0.07、0.1、0.2、0.3MPa)下测试气相在填砂管多孔介质中的稳定流速,具体实验结果见图2;

(3)设置中间容器2的出口控制阀打开,其它控制阀关闭,利用带刻度的液相分离器9在不同的恒定压力(0.07、0.1、0.2、0.3MPa)下测试水相在填砂管多孔介质中的稳定流速,具体实验结果见图3;

(4)将中间容器1与中间容器2的入口端同时与恒压气源连接,设置中间容器1与中间容器2的出口控制阀同时打开,其它控制阀关闭,以不同的恒定压力(0.07、0.1、0.2、0.3MPa)同时注入气相与水相,测试气相在填砂管多孔介质中的流速,同时记录注入40min后填砂管流出端水相的体积,具体实验结果见图4和下表1。

2.2.2采用表面改性体系对填砂管内多孔介质进行改性

(1)用质量浓度1%的乙醇溶液对填砂管内多孔介质进行预处理:将乙醇溶液装入中间容器3中,中间容器3与恒流泵连接,以3mL/min的速度向填砂管内注入5PV(填砂管内多孔介质孔隙体积的5倍)的1%乙醇水溶液,然后将填砂管置于90℃烘箱中6h待用,并将中间容器3清洗干净;

(2)配制表面改性体系:根据上述实施例所提供的表面改性体系中各物质的质量浓度计算硅烷偶联剂、分散剂、配液水的加量,根据上述实施例提供的表面改性体系的配制方法制得表面改性体系;

将配制好的表面改性体系装入带有加热和搅拌功能的中间容器3中,使表面改性体系温度保持在60℃,以200r/min的转速保持搅拌,并将中间容器3入口端与恒流泵连接;

(3)以1~2mL/min的速度向填砂管内注入8~12PV(填砂管内多孔介质孔隙体积的8~12倍)的表面改性体系后,在目标油藏温度90℃下熟化24~48h。具体注入参数见下表:

2.2.3填砂管内多孔介质改性后气相、水相及气水两相渗流速度测试

(1)表面改性体系在多孔介质中熟化完成后,设置中间容器1的出口控制阀打开,其它控制阀关闭,利用气相流量计8测试在不同的恒定压力(0.07、0.1、0.2、0.3MPa)下气相在改性多孔介质中的稳定流速,具体实验结果见图2。

(2)设置中间容器2的出口控制阀打开,其它控制阀关闭,利用带刻度的液相分离器9测试在不同的恒定压力(0.07、0.1、0.2、0.3MPa)下水相在改性多孔介质中的稳定流速,具体实验结果见图3。

(3)将中间容器1与中间容器2的入口端同时与恒压气源连接,设置中间容器1与中间容器2的出口控制阀同时打开,其它控制阀关闭,以不同的恒定压力(0.07、0.1、0.2、0.3MPa)注入气相与水相,测试气相在改性多孔介质中的流速,同时记录注入40min后填砂管流出端水相的体积,具体实验结果见图4和下表1。

(4)注入结束后,取出改性碳酸盐岩多孔介质,将多孔介质清洗、烘干后,将其均匀的平铺在载玻片上,采用DSA100接触角测量仪测试自来水在其表面的接触角。

2.3实验结果

2.3.1改性前后气相渗流速度对比

从图2可以看到,在相同压力下,当碳酸盐岩表面改性后为超疏水状态时,气相渗流速度大幅度增加,在不同注入压力下,增加规律均保持一致。相比改性前的亲水表面,超疏水状态下,单独气相渗流速度均可提高50%以上,最高可增加70%。

2.3.2改性前后水相渗流速度对比

从图3可以看到,在相同压力下,当表面改性后为超疏水状态时,水相渗流速度大幅度增加,在不同注入压力下,规律均保持一致。相比改性前的亲水表面,超疏水状态下,单独水相渗流速度均可提高65%以上,最高可增加77%。

2.3.3改性前后气水两相流水侵程度及气相渗流速度对比

表1两相流状态下相同时间流出液体积对比(单位:ml)

从表1和图4可以得到,碳酸盐岩在未改性(亲水)状态下,水相在孔隙中的毛细管力为动力,在低注入压力下水相即会进入孔隙中;而在改性后(超疏水)状态下,水相在孔隙中的毛细管力为阻力,需要较高的注入压力水相才能进入孔隙,即低压力下阻止水相进入近井地带。在相同压力下,改性后碳酸盐岩多孔介质流出端水相质量远低于亲水状态,改性后超疏水状态下水相进入孔隙中的量可降低70%以上,大幅度降低水侵程度,改性后气相渗流速度可提高100~200%。

将改性碳酸盐岩多孔介质均匀的平铺在载玻片上,采用DSA100接触角测量仪测试自来水在其表面的接触角为151.8°;而未改性碳酸盐岩多孔介质,水在其表面接触角为0°。

以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种聚乙烯微孔膜表面亲水改性的方法及由其形成的改性聚乙烯膜

- 一种改性油脂及其制备方法和由该改性油脂制得的表面活性剂

- 一种钛合金表面改性方法及改性后的钛合金

- 一种钼修饰氧化铁光电极的制备方法及表面改性方法

- 一种非氯体系的羊毛表面改性工艺

- 一种水驱气藏衰竭式水侵开发物理模型实验方法

- 一种水驱气藏的储量和水侵量的预测方法及装置