一种聚合物基导热复合材料的制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及聚合物纳米复合材料领域,尤其涉及一种聚合物基导热复合材料的制备方法。

背景技术

高分子材料具有质量轻、成本低、易于成型加工等优点,广泛用于电子电器、航天航空等诸多制造业及高科技领域。随着电子器件逐渐向轻量化、小型化、功能化方向发展,电子器件的可靠性和工作效率大大依赖于散热问题的解决。但大多数高分子材料导热性能差,不能满足电子器件高功率散热要求。所以开发出一类具有较高导热系数塑料材料对于电子产品行业的发展尤为重要。石墨烯独特的二维蜂窝网状晶格结构赋予其极高的比表面积、电子传导率和热导率,常被用作导热填料填充于聚合物基体中,以得到具有高导热性能的石墨烯/聚合物纳米复合材料。

关于石墨烯/聚合物纳米复合材料的制备已有很多研究报道,主要分为原位聚合、溶液混合、熔融共混三种。一般情况下,原位聚合和溶液混合均先采用超声法将石墨烯均匀分散在溶剂中,然后再与聚合物单体或者聚合物溶液混合,最后得到石墨烯/聚合物纳米复合材料。这两种方法都能得到混合均匀的石墨烯/聚合物纳米复合材料,但两者均涉及有毒溶剂的使用,以及后续溶剂去除等繁琐工艺,而且原位聚合反应条件要求苛刻。相比之下,熔融共混工艺简单、成本低、易于大规模工业化生产,但直接熔融共混的方法制备的石墨烯/聚合物复合材料存在混合不均匀、性能不够好等缺点。因此,研究者对熔融共混法进行了一系列改进,最有效的方法是母料法,也就是先制备高石墨烯含量的复合材料,然后再通过熔融加工把母料稀释成所需的浓度。

母料法相较于直接熔融共混具有更优越的性能。Zhang,L等人,采用Pickering乳液模板法制备了PS/GO复合微球,表面功能化二氧化硅作为稳定剂,然后将复合微球与PS进行密炼共混。添加0.86wt%GO,冲击强度相比于纯PS提高了64%,相比于直接熔融共混PS/GO提高了100%,热膨胀系数也显著降低。Rosehr,A等人,采用原位湿法球磨制备了无规聚丙烯/石墨纳米片复合母粒,然后再将母粒与等规聚丙烯熔融共混,相较于直接熔融共混石墨纳米片在聚丙烯中分散更好。这种方式利用了球磨过程产生的剪切力和冲击力,将石墨剥离为更薄的石墨纳米片,避免了石墨粉体在聚合物熔体中再分散的困难,改善了石墨纳米片在聚合物中的分散。

采用球磨法原位剥离石墨制备石墨烯/聚合物纳米复合材料的方法也有报道。Hang Wu等人,先将石墨粉分散在聚苯乙烯溶液中,然后进行湿法球磨,聚苯乙烯通过与石墨烯的π-π相互作用吸附在石墨烯表面,除去溶剂后,得到了聚苯乙烯功能化石墨烯。这种在聚合物溶液中原位剥离石墨的方式得到了均匀分散且与基体具有良好相互作用的石墨烯/聚合物纳米复合材料。CN103724869A公开了干法球磨原位制备石墨烯/聚合物混合物的方法,先将石墨粉与聚合物分散在溶剂介质中,通过磁力搅拌或超声分散均匀,过滤、烘干得聚合物一石墨粉状预混合物,然后将粉状预混合物在球磨机中充分球磨,制得了聚合物与石墨烯混合物。该方法在得到大量高质量石墨烯的同时实现了石墨烯在聚合物中的均匀分散。

但是,该方法以及湿法球磨均涉及有机溶剂环保问题以及溶剂后续去除等繁琐工艺,不利于大规模工业化生产;石墨烯与聚合物之间的界面相互作用也是获得高导热石墨烯/聚合物纳米复合材料的关键因素。在石墨烯表面引入极性官能团是常见的一种化学改性方式,但是官能团的引入会破坏石墨烯晶格结构,影响其本征热传导率。即使是还原改性后的氧化石墨烯,其热导率也会被削弱。

为了解决上述问题,在现有技术的基础上,本发明提出一种聚合物基导热复合材料的制备方法。

发明内容

本发明的目的是提供一种聚合物基导热复合材料的制备方法,本发明采用干法球磨原位制备层状导热填料/聚合物纳米复合材料,不使用任何溶剂,工艺简单、效率高、成本低、节能环保;并且在聚合物粉末和非共价改性剂的保护下,剥离得到的二维导热填料结构缺陷少,能够很大程度的保持其本征导热性能。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种聚合物基导热复合材料的制备方法,包括如下步骤:

S1、按照比例称取二维导热填料、非共价改性剂和聚合物粉末,将其搅拌混合均匀,得到粉状混合物;然后将粉状混合物加入球磨机中进行原位球磨剥离,得到改性导热填料/聚合物混合物。

S2、将步骤S1中得到的改性导热填料/聚合物混合物从球磨机中取出,然后对其进行热压成型,得到片材;再将热压后的片材进行双辊压延成型,得到具有平面取向三维导热网络的聚合物片材。

通过采用上述技术方案,干法球磨过程中,聚合物粉末吸收了一部分磨球撞击产生的冲击力,有助于对二维导热填料起到保护作用,同时,有利于层状导热填料在聚合物粉末中分散均匀;非共价改性剂通过π-π作用、氢键等吸附在层状导热填料的表面,有助于对层状导热填料起到保护作用,阻止剥离得到的层状导热填料再次聚集,并且非共价改性剂能够与聚合物基体产生相互作用,能够有效改善层状导热填料与聚合物的相容性,非共价改性剂后的层状导热填料与聚合物界面的相互作用更好;在聚合物粉末和非共价改性剂的保护下,剥离得到的层状导热填料结构缺陷少,其本征导热性能得到很大程度的保持;在改性导热填料/聚合物混合物中,层状导热填料包覆在聚合物粉末表面,并通过热压成型和双辊压延成型得到了具有平面取向三维导热网络的聚合物片材。

采用本方案能够在聚合物粉末和非共价改性剂的保护下,剥离得到结构缺陷少的层状导热填料,且能够很大程度的保持其本征导热性能,此外,本方案不使用任何溶剂,工艺简单、效率高、成本低、节能环保。

进一步地,步骤S1中,二维导热填料的质量占二维导热填料、非共价改性剂和聚合物粉末总质量的0~25%,非共价改性剂的质量占导热填料粉末质量的0~200%,球料比为7/1~30/1,球磨时间为0~20h,球磨机转速为350~550rpm。

进一步地,步骤S1中,球磨处理的过程中,球磨珠分为大球磨珠、中球磨珠和小球磨珠,且大球磨珠、中球磨珠和小球磨珠的比例为1~2:2~4:2~4。

进一步地,所述二维导热填料为石墨粉和/或氮化硼。

进一步地,所述非共价改性剂为茶多酚、单宁酸、咪唑中的一种或者多种。

进一步地,所述聚合物粉末的粒径为30~200μm;且所述聚合物粉末为聚碳酸酯、聚苯醚、聚苯乙烯、聚丙烯、聚氯乙烯、聚四氟乙烯中的一种或者多种。

进一步地,步骤S2中,热压成型温度为100~150℃,热压压力为5~20MPa,热压时间为5~20min;双辊压延温度为100~150℃,压延过程中辊距变化为0.01~0.05mm,片材压延前后厚度变化为1-2mm。

综上所述,本发明具有以下有益效果:

1.本发明采用干法球磨原位制备层状导热填料/聚合物纳米复合材料,不使用任何溶剂,工艺简单、效率高、成本低、节能环保。

2.在聚合物粉末和非共价改性剂的保护下,剥离得到的纳米片填料结构缺陷少,能够很大程度的保持其本征导热性能。

附图说明

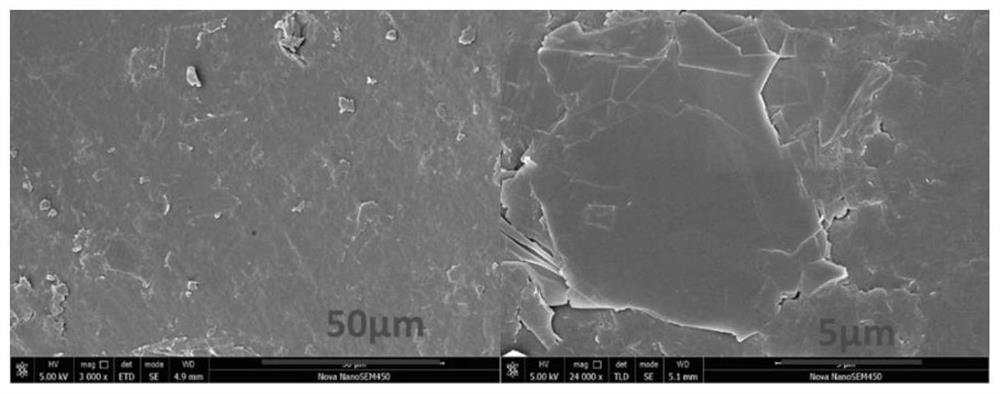

图1为本实施例中所制得的导热填料/聚合物混合物扫描电镜图;

图2为本发明实施例1中制得的导热填料/聚合物复合材料的扫描电镜图。

具体实施方式

下面结合附图和实施方式对本发明作进一步的详细说明:

实施例1:一种聚合物基导热复合材料的制备方法,如图2所示,包括以下步骤:

S1、称取天然石墨粉1g,单宁酸0.6g,聚苯乙烯粉末18.4g,手动搅拌混合后,加入到装有磨球的容量为250ml球磨罐中,磨球与粉末混合物的质量比为25/1,然后将球磨罐在转速500rpm的条件下研磨5h,取出球磨产物。

S2、将球磨得到的石墨烯/聚合物复合粉末进行热压成型,热压温度为130℃,预热10min,热压时间为5min,热压压力为10MPa,室温下冷压3min,得到厚度为1mm的圆片。

实施例2:一种聚合物基导热复合材料的制备方法,包括以下步骤:

S1、称取天然石墨粉1g,单宁酸0.6g,聚苯乙烯粉末18.1g,手动搅拌混合后,加入到装有磨球的容量为250ml球磨罐中,磨球与粉末混合物的质量比为25/1,然后将球磨罐在转速500rpm的条件下研磨5h,取出球磨产物。

S2、称量50g球磨后石墨烯/聚苯乙烯混合粉末,在180℃的密炼机中密炼8min,得到均匀分散的石墨烯/聚苯乙烯复合材料;将密炼得到的石墨烯/聚合物复合材料进行热压处理,热压温度为130℃,预热10min,热压5min,热压压力为10MPa,室温下冷压3min得到厚度为1mm的圆片。

实施例3:一种聚合物基导热复合材料的制备方法,包括以下步骤:

S1、称取天然石墨粉1g,单宁酸0.6g,聚苯乙烯粉末18.1g,手动搅拌混合后加入到装有磨球的容量为250ml球磨罐中,磨球与粉末混合物的质量比为25/1,然后将球磨罐在转速500rpm的条件下研磨5h,取出球磨产物。

S2、将球磨得到的石墨烯/聚合物复合粉末进行热压处理,热压温度为130℃,预热10min,热压5min,热压压力为10MPa,室温下冷压3min得到厚度为2.5mm的片材;将石墨烯/聚苯乙烯复合片材在开炼机的双辊作用下压延成型,得到具有平面取向的三维导热网络。双辊压延温度为130℃,压延过程中辊距变化为0.02mm,片材压延前后厚的厚度为1mm。

实施例4:一种聚合物基导热复合材料的制备方法,包括以下步骤:

S1、称取天然石墨粉1g,聚苯乙烯粉末19g,手动搅拌混合后加入到装有磨球的容量为250ml球磨罐中,磨球与粉末混合物的质量比为25/1,然后将球磨罐在转速500rpm的条件下研磨5h,取出球磨产物。

S3、将球磨得到的石墨烯/聚合物复合粉末进行热压处理,热压温度为130℃,预热10min,热压5min,热压压力为10MPa,室温下冷压3min得到厚度为2.5mm的片材;将石墨烯/聚苯乙烯复合片材在开炼机的双辊作用下压延成型,得到具有平面取向的三维导热网络。双辊压延温度为130℃,压延过程中辊距变化为0.02mm,片材压延前后厚的厚度为1mm。

对比例1:与实施例1的不同之处在于:步骤S1中采用的原料为天然石墨粉1g,聚苯乙烯粉末19g。

对比例2:与实施例1的不同之处在于:步骤S1中采用的原料为天然石墨粉1g,单宁酸0.3g,聚苯乙烯粉末18.7g。

对比例3:与实施例1的不同之处在于:步骤S1中采用的原料为天然石墨粉1g,单宁酸0.9g,聚苯乙烯粉末18.1g。

对比例4:与实施例2的不同之处在于:步骤S1中,取取天然石墨粉5g单独进行球磨;步骤S2中,称取2.5g球磨后的石墨粉,并将石墨粉与47.5g聚苯乙烯粉末搅拌混合,然后再进行密炼。

表1不同单宁酸含量下复合片材的平面热导率

实施例1与比较例1、比较例2和比较例3的不同之处在于所添加的单宁酸的含量不同,如表1所示,经过测试发现比较例1、比较例2和比较例3的热导率低于实施例1,原因在于单宁酸的加入促进了石墨的剥离和分散,同时改善了石墨烯与聚苯乙烯的界面相互作用。当单宁酸含量增加到一定程度后,对石墨的剥离效果不再增强。

表2原位球磨和非原位球磨所得复合材料的平面热导率

实施例2和对比例4的不同之处在于,实施例2为石墨粉、单宁酸、聚苯乙烯原位球磨所得粉末,对比例4为石墨粉单独球磨后,再与聚苯乙烯粉末混合所得,均经过密炼加工、热压成片。如表2所示,实施例2和对比例4相比之下,原位球磨的得到的石墨烯/聚苯乙烯纳米复合材料平面导热性能更好,得益于原位剥离所得石墨烯结构更完整,在聚苯乙烯中分散更均匀,单宁酸原位改性后石墨烯与聚苯乙烯界面相互作用更好。

表3压延取向后复合材料的平面热导率

如表3所示,实施例3和实施例4为压延后的石墨烯/聚苯乙烯导热片材,压延后三维导热网络沿着平面取向,其平面热导率相较于未压延成型的实施例1更高。

在本发明的上述实施例中,本发明采用干法球磨原位制备层状导热填料/聚合物纳米复合材料,不使用任何溶剂,工艺简单、效率高、成本低、节能环保;并且在聚合物粉末和非共价改性剂的保护下,剥离得到的纳米片填料结构缺陷少,能够很大程度的保持其本征导热性能。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

- 垂直取向三维膨胀石墨导热体的制备方法及其增强的导热聚合物基复合材料

- 一种微波通信用高导热系数低介电损耗聚合物基纳米复合材料的制备方法