根据加工程序控制攻丝加工的数值控制装置

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及数值控制装置,特别是涉及根据加工程序控制攻丝加工的数值控制装置,该攻丝加工是通过固定循环在形成于工件的下孔的内表面形成内螺纹的加工。

背景技术

以往,作为在形成于工件的下孔的内表面形成内螺纹的加工,已知有攻丝加工。在攻丝加工中,进行在所形成的下孔的内表面切入槽的加工,因此,若未适当地控制攻丝工具的旋转和切入量的范围,则存在对攻丝工具的负荷过大,使得攻丝工具折损这样的问题。

为了抑制这样的攻丝工具的折损,例如在专利文献1中公开了在主轴马达中使用了由数字控制电路控制的数字主轴马达的机床的攻丝加工控制装置。所述攻丝加工控制装置具有:位置控制单元,其根据与所述数字主轴马达的旋转对应地输出的来自脉冲编码器的反馈信号,对该数字主轴马达的位置进行反馈控制,将速度指令输出到所述数字控制电路。并且,所述攻丝加工控制装置与要加工的螺纹的螺距量对应地,通过插值电路进行直线插值而向所述数字主轴马达的数字控制电路以及使工具沿轴向移动的伺服马达的伺服电路进行脉冲分配,同步驱动所述数字主轴马达和所述伺服马达,使所述数字主轴马达和所述伺服马达正转而进行恒定量的攻丝加工,之后,使所述数字主轴马达和所述伺服马达反转,通过反复进行使攻丝后退比所述恒定量少的距离的往复动作的固定循环来进行攻丝加工控制。

根据该攻丝加工控制技术,从进行了攻丝加工的孔排除切屑,减小施加于攻丝工具的阻力,使攻丝加工变得容易,因此,能够获得攻丝工具折断的情况变少的效果。

现有技术文献

专利文献

专利文献1:日本特开昭62-224520号公报

发明内容

发明要解决的课题

不限于攻丝加工,例如在通过基于固定循环的钻孔加工对工件进行开孔的情况下,为了降低施加于加工工具的负荷,在将基于加工工具的切入动作分为多次时,通过切入次数与切入量的组合,加工工具的返回动作的距离变长,由此,有时加工整体的执行时间变长。即,若增大每1次的切入量,则加工后的返回行程单纯变长,因此,加工工具的返回时间变长。特别是,如攻丝加工那样,在攻丝工具的返回动作中也需要使攻丝工具的旋转和移动同步的情况下,更显著地出现整体的加工时间变长的问题。

根据这些事由,在基于固定循环的攻丝加工的控制中,要求能够抑制加工时间的增大的数值控制装置。

用于解决课题的手段

在本发明中,在基于固定循环的攻丝加工的控制中,通过进行各阶段的执行顺序的调整、或者各阶段中的切入量的调整,来减小攻丝工具的进给移动量的合计,作为结果,通过在数值控制装置中设置缩短固定循环整体的执行时间的功能,来解决上述课题。

并且,本发明的数值控制装置的一方式根据加工程序控制通过固定循环在形成于工件的下孔的内表面形成内螺纹的攻丝加工,所述数值控制装置具有:固定循环运算部,其解析所述加工程序中包含的固定循环指令,根据解析结果生成包含多个指令数据的指令数据列,所述固定循环运算部包含:余量计算部,其根据由所述固定循环指令指示的攻丝工具相对于所述工件的整体的切入量以及攻丝工具相对于工件的一次的切入量,计算剩余的切入量;以及指令数据列调整部,其根据所述剩余的切入量,调整所述指令数据列中包含的指令数据的顺位或者切入量,以使基于所述指令数据列的所述攻丝工具的进给移动量的合计减少。

也可以是,所述指令数据列调整部具有:顺序变更部,其变更所述指令数据列中包含的指令数据的顺位,以便最初执行指示所述剩余的切入量的切削进给的指令数据。

也可以是,所述指令数据列调整部具有:余量再分配部,其在所述剩余的切入量未超过预先设定的切入阈值的情况下,对指令数据分配所述剩余的切入量,该指令数据以由所述固定循环指令指示的攻丝工具相对于工件的一次的切入量来指示切削进给。

也可以是,所述指令数据列调整部具有:余量再分配部,其在执行所述指令数据列的最后的指令数据时测量安装有所述攻丝工具的主轴马达的负荷转矩,在所述负荷转矩未超过预先设定的转矩阈值的范围内对所述最后的指令数据的切入量追加所述剩余的切入量。

发明效果

根据本发明,与以往动作相比,即使操作员未有意识地变更切入量,也能够缩短攻丝工具的返回动作的移动距离。因此,作为结果,能够缩短对攻丝加工的控制的执行时间。另外,如果能够再分配剩余阶段,则进行再分配,因此,与以往动作相比,能够减少固定循环的切入次数,能够进一步缩短执行时间。

附图说明

图1A是对数值控制装置控制的固定循环的各阶段的执行顺序的调整方法进行说明的图(将剩余阶段作为最后的阶段来执行)。

图1B是对本发明的数值控制装置控制的固定循环的各阶段的执行顺序的调整方法进行说明的图(将剩余阶段作为最初的阶段来执行)。

图2A是表示基于与图1A相同的攻丝加工循环指令的切入动作的图。

图2B是对在基于本发明的数值控制装置的攻丝加工的控制中,相对于图2A增大了各阶段的切入量的情况进行说明的图。

图3A与图1A相同,是表示将剩余阶段作为最后的阶段来执行的情况下的基于攻丝加工循环指令的切入动作的图。

图3B是表示将剩余阶段的切入量q’分配为通常的切入量q的情况下的切入动作的图。

图4A是表示与图1A相同地将剩余阶段作为最后的阶段来执行的情况下的基于攻丝加工循环指令的切入动作的图。

图4B是表示将剩余阶段的切入量q’与最后的程序块的通常的切入量q相加的情况下的切入动作的图。

图5是表示本发明的一实施方式的数值控制装置的主要部分结构的图。

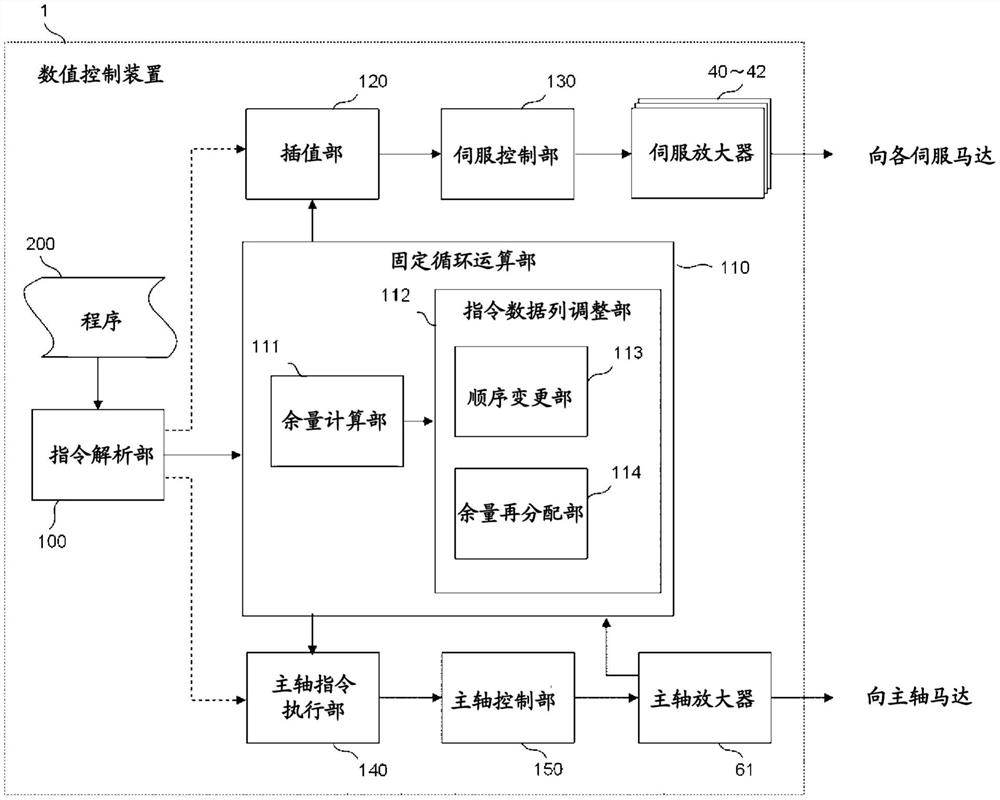

图6是表示本发明的一实施方式的数值控制装置的概略功能的图。

图7是表示进行固定循环的各阶段的执行顺序的调整的情况下的动作的概略流程图。

图8是表示使用切入阈值进行固定循环的各阶段中的切入量的调整(等分配)的情况下的动作的概略流程图。

图9A是表示使用主轴马达的转矩阈值进行固定循环的各阶段中的切入量的调整的情况下的动作的概略流程图(1)。

图9B是表示使用主轴马达的转矩阈值进行固定循环的各阶段中的切入量的调整的情况下的动作的概略流程图(2)。

具体实施方式

以下,将本发明的实施方式与附图一起说明。

本发明的数值控制装置在执行基于固定循环的在形成于工件的下孔的内表面形成内螺纹的攻丝加工的控制中的固定循环指令时,以攻丝工具的移动量最短的方式对固定循环的各阶段的执行顺序或者各阶段中的切入量进行调整,由此,作为结果缩短固定循环的执行时间。

此外,“在形成于工件的下孔的内表面形成内螺纹”的动作中包含:在工件预先形成规定深度的下孔,在该下孔的内表面利用攻丝工具形成内螺纹的情况,或者使用将开孔的钻头和进行螺纹切削的丝锥形成为一体的钻头丝锥工具,以1次切入同时进行基于钻头的下孔形成和基于丝锥的螺纹切削加工的情况等。

使用图1A、图1B、图2A、图2B、图3A、图3B、图4A以及图4B,对由本发明的数值控制装置执行的固定循环的各阶段的执行顺序的调整方法进行说明。

此外,图1A~图4B例示了在进行攻丝加工的控制时,在工件W预先形成了规定深度的下孔PH的情况,利用与所述下孔PH同轴地旋转的攻丝工具T进行切入,由此,在下孔PH的内表面形成螺纹深度z的内螺纹。

另外,在攻丝加工中,对使攻丝工具T旋转的旋转马达和输送攻丝工具T的进给马达进行同步控制。作为该攻丝加工的一例,在形成内螺纹的切削进给时使攻丝工具T正转,在使攻丝工具T返回到复位点Pr的工具返回时使攻丝工具T反转。

<第一实施方式>

图1A表示在设为切入量q(剩余阶段中的切入量为q’)时,将剩余阶段作为最后的阶段来实施的情况下的基于攻丝加工循环指令的攻丝工具的切入动作。图1A所示的攻丝加工的加工循环进行以下那样的动作。

动作1:使攻丝工具T从开始点Ps快进至复位点Pr。

动作2:一边使攻丝工具T正转,一边从复位点Pr起以切入量q且恒定的切削速度输送攻丝工具T。

动作3:为了暂时消除攻丝工具T的负荷,一边使攻丝工具T反转,一边以与切入时相同的速度返回到复位点Pr。

动作4:以从上次的切入深度进一步追加了切入量q的切入量2q,一边使攻丝工具T正转,一边从复位点Pr起以恒定的切削速度输送攻丝工具T。

动作5:一边使攻丝工具T反转,一边以与切入时相同的速度返回到复位点Pr。

动作6:一边使攻丝工具T正转,一边从复位点Pr起以切入量2q+q’且恒定的切削速度输送攻丝工具T。

动作7:一边使攻丝工具T反转,一边以与切入时相同的速度返回到复位点Pr。

动作8:从复位点Pr移动到下一个加工的开始点或工具原点。

另一方面,图1B是本发明的数值控制装置执行的代表性的一例,是以不从图1A变更切入量而最初执行剩余阶段的方式变更执行顺序的图。本发明的代表性的一例中的攻丝加工的加工循环进行以下那样的动作。

动作1:使攻丝工具T从开始点Ps快进至复位点Pr。

动作2:一边使攻丝工具T正转,一边从复位点Pr起以切入量q’且恒定的切削速度输送攻丝工具T。

动作3:为了暂时消除攻丝工具T的负荷,一边使攻丝工具T反转,一边以与切入时相同的速度返回到复位点Pr。

动作4:以从上次的切入深度进一步追加了切入量q的切入量q’+q,一边使攻丝工具T正转,一边从复位点Pr起以恒定的切削速度输送攻丝工具T。

动作5:一边使攻丝工具T反转,一边以与切入时相同的速度返回到复位点Pr。

动作6:一边使攻丝工具T正转,一边从复位点Pr起以切入量q’+2q且恒定的切削速度输送攻丝工具T。

动作7:一边使攻丝工具T反转,一边以与切入时相同的速度返回到复位点Pr。

动作8:从复位点Pr移动到下一个加工的开始点或工具原点。

在此,若将图1A以及图1B的情况下各自的攻丝工具T的总移动量进行比较,则在图1A的情况下,

(总移动量)=2×{q+2q+(2q+q’)}=10q+2q’。

与之相对地,在图1B的情况下,

(总移动量)=2×{q’+(q’+q)+(q’+2q)}=6q+6q’。

此时,移动量q’是剩余阶段的移动量,因此,q>q’。因此,图1B所示的总移动量小于图1A所示的总移动量。

即,在攻丝加工的加工循环中,如果不将剩余阶段作为至少与下孔PH的深度对应的最后的阶段来执行,则多次执行该剩余阶段中的移动量q’,因此,与最后执行剩余阶段的情况相比,能够减小总移动量。

图2A、图2B是对在本发明的数值控制装置的攻丝加工的控制中增大了各阶段中的切入量的变形例进行说明的图。

图2A表示基于与图1B相同的攻丝加工循环指令的切入动作。另外,图2B表示相对于图2A使1次切入量增大a的情况下的切入动作。其中,设a≤q’/2。

此时,将图2A以及图2B的情况下各自的攻丝工具T的总移动量进行比较。图2A的情况下的总移动量与图1B的情况一样为6q+6q’。与之相对地,图2B的情况下的总移动量为:

(总移动量)=2×{(q’-2a)+(q’-2a+q+a)+(q’-2a+q+a+q+a)}=6q+6(q’-a)。

在此,每1次的切入量的增量a设定为小于剩余阶段的切入量q’。因此,在通过上述的方法对固定循环的各阶段的执行顺序进行调整而最初执行剩余阶段,使每1次切入动作的切入量增加比剩余阶段的切入量q’小的a的情况下,总移动量进一步变小。结果,能够进一步缩短攻丝加工的执行时间。

此外,在包含多次工具返回的加工阶段的控制中,若至少不最后执行剩余阶段,则与最后执行剩余阶段的情况相比,攻丝工具的总移动量变小,因此,不一定需要最最初执行剩余阶段,但以尽可能早的顺位执行剩余阶段时,攻丝工具的总移动量变短,因此,只要在状况允许的较早的阶段执行剩余阶段即可。

<第二实施方式>

接着,使用图3A、图3B对本发明的数值控制装置的固定循环的各阶段中的切入量的调整方法进行说明。

在第二实施方式中,在剩余阶段中的切入量q’未超过预先设定的切入阈值q1的情况下,针对指令数据分配剩余阶段中的切入量q’,该指令数据以由攻丝加工循环指令指示的攻丝工具T相对于工件W的一次的切入量指示切削进给。

图3A与图1A相同,表示将剩余阶段作为最后的阶段来执行的情况下的基于攻丝加工循环指令的切入动作,图3B表示将剩余阶段的切入量q’分配到通常的切削进给的切入量q的情况下的切入动作。

此时,将图3A以及图3B的情况下各自的攻丝工具T的总移动量进行比较。图3A的情况下的总移动量与图1A的情况一样为10q+2q’。与之相对地,关于图3B的情况下的总移动量,本来剩余阶段中的切入量q’将切入次数设为2而各分配q’/2,因此,

(总移动量)=2×{(q+q’/2)+2×(q+q’/2)}=6q+3q’。

这样,在剩余阶段的切入量q’未超过预先设定的阈值q1的情况下,以切削进给的重复数分配该切入量q’,由此,能够削减加工重复次数而减小总移动量,结果能够缩短执行时间。

此外,剩余阶段的切入量不一定需要相等地分配给其他阶段,也可以集中追加到最后的阶段中,也可以在最初的阶段中分配较少的切入量,在之后的阶段中分配较多的切入量。

<第三实施方式>

图4A、图4B是对与上述不同的固定循环的各阶段中的切入量的调整方法进行说明的图。

在第三实施方式中,在执行指示每1次的切削进给的指令数据列的最后的指令数据时,测量安装有攻丝工具T的主轴马达的负荷转矩,对最后的指令数据的切入量追加剩余阶段的切入量q’并进行分配,以使该负荷转矩为不超过预先设定的转矩阈值Tt的范围。

图4A与图1A相同,表示将剩余阶段作为最后的阶段来执行的情况下的基于攻丝加工循环指令的切入动作。图4B表示将剩余阶段的切入量q’与最后的程序块的通常的切削进给的切入量q相加的情况下的切入动作。

在此,在图4B所示的切入动作中,作为其一例,在作为最后的阶段的第二次切入动作时负荷转矩未超过转矩阈值Tt的情况下,与切入量无关地继续进行切入动作。

由此,若剩余阶段足够小,则在到达孔底之前负荷转矩不超过转矩阈值Tt,如图4B所示,能够通过第二次切入动作形成至孔底为止的内螺纹。

此时,若将图4A以及图4B的情况下各自的攻丝工具T的总移动量进行比较,则图4A的情况下的总移动量与图1A的情况一样为10q+2q’。与之相对地,关于图4B的情况下的总移动量,本来将剩余阶段中的切入量q’追加到作为最后的阶段的第二次切入动作来进行分配,因此,

(总移动量)=2×{q+(2q+q’)}=6q+2q’。

这样,在正在实施加工循环的最后的阶段的负荷转矩未超过规定的转矩阈值Tt的情况下,通过将剩余阶段的切入量q’追加分配给该最后的阶段中的切削进给,能够减小加工阶段中的总移动量,结果能够缩短执行时间。

以下,对安装了上述攻丝加工的固定循环中的各阶段的执行顺序的调整方法或者各阶段中的切入量的调整方法的数值控制装置的结构进行说明。

图5是表示本发明的一实施方式的数值控制装置的主要部分的硬件结构图。数值控制装置1具有的CPU11是整体控制数值控制装置1的处理器。

CPU11经由总线20读出存储在ROM12中的系统程序,按照该系统程序控制数值控制装置1整体。在RAM13中存储临时的计算数据、显示数据以及操作员经由显示器/MDI单元70输入的各种数据等。

SRAM14构成为如下的非易失性存储器:由未图示的电池进行备份,即使数值控制装置1的电源断开也保持存储状态。在SRAM14中存储经由接口15读入的后述的加工程序、经由显示器/MDI单元70输入的加工程序等。

另外,在ROM12中预先写入用于执行加工程序的制作以及编辑所需的编辑模式的处理、上述的固定循环的各阶段的调整处理的各种系统程序。

执行本发明的加工程序等各种加工程序能够经由接口15、显示器/MDI单元70输入,并存储在SRAM14中。

接口15是用于连接数值控制装置1与适配器等外部设备72的接口。从外部设备72侧读入加工程序、各种参数等。

另外,在数值控制装置1内编辑的加工程序能够经由外部设备72存储在外部存储单元中。PLC(可编程逻辑控制器)16通过内置于数值控制装置1的序列程序经由I/O单元17向机床的辅助装置(例如,攻丝工具更换用的机械手这样的致动器)输出信号来进行控制。

并且,接受配备于机床的主体的操作盘的各种开关等的信号,在进行了必要的信号处理后,转发给CPU11。

显示器/MDI单元70是具有显示器、键盘等的手动数据输入装置,接口18接受来自显示器/MDI单元70的键盘的指令、数据并转发给CPU11。接口19与具有手动脉冲发生器等的操作盘71连接。

各轴的轴控制电路30~32接受来自CPU11的各轴的移动指令量,将各轴的指令输出到伺服放大器40~42。伺服放大器40~42接受该指令,驱动各轴的伺服马达50~52。

各轴的伺服马达50~52内置位置/速度检测器,将来自该位置/速度检测器的位置/速度反馈信号反馈给轴控制电路30~32,进行位置/速度的反馈控制。此外,在框图中,省略了位置/速度的反馈。

主轴控制电路60接受对机床的主轴旋转指令,向主轴放大器61输出主轴速度信号。主轴放大器61接受该主轴速度信号,使机床的主轴马达62以指示的旋转速度旋转,驱动攻丝工具。

主轴马达62通过齿轮或皮带等与位置编码器63结合,位置编码器63与主轴的旋转同步地输出反馈脉冲,该反馈脉冲由CPU11读取。

图6表示将上述攻丝加工的固定循环中的各阶段的执行顺序的调整方法、或者各阶段中的切入量的调整方法作为系统程序安装于图5所示的数值控制装置1的情况下的概略功能框图。

数值控制装置1具有:指令解析部100、固定循环运算部110、插值部120、伺服控制部130、主轴指令执行部140、以及主轴控制部150。

另外,固定循环运算部110还具有余量计算部111、以及包含顺序变更部113和余量再分配部114中的至少任一个的指令数据列调整部112。

指令解析部100从存储在存储器中的分割后的程序200中依次读出程序块并进行解析。指令解析部100在进行了解析的程序块是指令通常的移动的程序块的情况下,根据解析结果制作指示各轴的移动的指令数据,将制作出的该指令数据输出到插值部120(图6中的虚线箭头)。

另外,指令解析部100在进行了解析的程序块是指示主轴马达62的旋转的程序块的情况下,根据解析结果制作对主轴马达62指示的主轴指令数据,将制作出的该主轴指令数据输出到主轴指令执行部140(图6中的虚线箭头)。

此时,指令解析部100具有如下功能:使攻丝加工中的各轴的伺服马达50~52与主轴马达62的指令同步,在切削进给及工具返回中以正转及反转为相同的旋转及移动动作的方式进行控制。

另外,指令解析部100在进行了解析的程序块是指示固定循环的程序块的情况下,将解析结果输出到固定循环运算部110。

固定循环运算部110根据从指令解析部100受理的固定循环指令的解析结果,依次生成指示攻丝工具T的路径的指令数据,并且根据固定循环指令的各指令值,生成例如图1A~图4B所示的一系列的切削进给及工具返回等的指令数据列。

此时,固定循环运算部110在生成指令数据列时,通过余量计算部111计算剩余阶段的切入量q’,根据计算出的剩余阶段的切入量q’,指令数据列调整部112执行使用上述的图1A~图4B说明的固定循环的各阶段的调整方法,进行指令数据列的调整。

指令数据列调整部112包含执行图1A、图1B、图2A、图2B所例示的各阶段的执行顺序的调整方法的顺序变更部113、和执行图3A、图3B、图4A、图4B所例示的各阶段中的切入量的调整方法的余量再分配部114中的至少任一个,通过执行能够应用于指令解析部100进行了解析的固定循环指令的任一个调整方法来进行指令数据列的调整。

指令数据列调整部112在能够执行多个调整方法的情况下,也可以在各个调整方法中选择能够最缩短固定循环的执行时间的调整方法。

插值部120根据指令解析部100输出的指令数据、或者固定循环运算部110输出的指令数据列,生成以插值周期对由该指令数据(列)指示的指令路径上的点进行插值计算而得的插值数据,在此基础上,对该插值数据进行调整每个插值周期的各驱动轴的速度的加减速处理,将进行了加减速的调整的插值数据输出到伺服控制部130。

特别是,在攻丝加工中,控制切削进给的正转时和工具返回的反转时的移动速度,与攻丝工具T的旋转速度同步地成为相同的比率。

并且,伺服控制部130根据插值部120的输出,经由伺服放大器40~42对成为控制对象的机械的各轴的驱动部(伺服马达50~52)进行控制。

主轴指令执行部140根据指令解析部100输出的主轴指令数据、或者固定循环运算部110输出的主轴指令数据列,生成由该主轴指令数据(列)指示的主轴马达的旋转(正转以及反转)和停止相关的数据,并输出到主轴控制部150。

并且,主轴控制部150根据主轴指令执行部140的输出,经由主轴放大器61对成为控制对象的机械具有的主轴马达62进行控制。

图7是表示通过顺序变更部113进行攻丝加工的固定循环的各阶段的执行顺序的调整的情况下的固定循环运算部110的动作的流程的概略流程图。此外,在图7中,也例示在工件W预先形成下孔PH的情况。

[步骤SA01]余量计算部111计算将由固定循环的程序块指示的复位点Pr到螺纹底为止的螺纹深度z除以切入量q而得的商(反复次数)m和剩余q’,暂时存储在存储器中。

[步骤SA02]将切入量q的切入次数n的初始值设为0。

[步骤SA03]顺序变更部113指示固定循环运算部110输出最初使攻丝工具T从开始点Ps向加工位置(复位点Pr)快进的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA04]顺序变更部113判定剩余阶段的切入量q’是否为0(即q’=0)。在为0的情况下,将处理转移到步骤SA07,在不为0的情况下,将处理转移到步骤SA05。

[步骤SA05]顺序变更部113指示固定循环运算部110输出一边使攻丝工具T正转一边对工件W进行以切入量q’切入的切削进给的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA06]顺序变更部113指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA07]顺序变更部113指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行以切入量q切入的切削进给的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA08]顺序变更部113指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA09]顺序变更部113对n的值加1。

[步骤SA10]顺序变更部113判定存储在存储器中的m的值是否为n以下(即m≤n)。在为n以下的情况下结束本处理,在不是n以下的情况下将处理转移到步骤SA10。

[步骤SA11]顺序变更部113反复执行步骤SA11~步骤SA13,直到n为存储在存储器中的m(即n=m)为止。

[步骤SA12]顺序变更部113对上次的切削进给时的切入量进一步加上q,设定为新的切入量。

[步骤SA13]顺序变更部113指示固定循环运算部110输出一边使攻丝工具T正转,一边对工件进行以上述新的切入量切入的切削进给的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA14]顺序变更部113指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照顺序变更部113的指令输出指令数据。

[步骤SA15]将对n加1而得的值设为n。

图8是表示通过余量再分配部114使用切入量阈值q1进行攻丝加工的固定循环的各阶段中的切入量的调整(等分配)的情况下的、固定循环运算部110的动作的流程的概略流程图。此外,与图7的情况一样,例示在工件W预先形成有下孔PH的情况。

[步骤SB01]余量计算部111计算将由固定循环的程序块指示的复位点Pr到螺纹底的螺纹深度z除以切入量q而得的商(反复次数)m和剩余q’,暂时存储在存储器中。

[步骤SB02]将基于切入量q的切入次数n的初始值设为0。

[步骤SB03]余量再分配部114判定在步骤SB01中计算出的商m和剩余阶段的切入量q’中的任一个是否为0(即是否为m=0或者q’=0)。在任一个为0的情况下,将处理转移到步骤SB05,在任意一个都不是0的情况下,将处理转移到步骤SB04。

[步骤SB04]余量再分配部114判定在步骤SB01中计算出的剩余阶段的切入量q’是否小于预先设定的切入阈值q1。在小于切入阈值q1的情况下,将处理转移到步骤SB06,在为切入阈值q1以上的情况下,将处理转移到步骤SB05。

[步骤SB05]余量再分配部114指示固定循环运算部110生成并输出根据在步骤SB01中设定的商m或者剩余q’的固定循环的指令数据列,结束本处理。即,在m=0的情况下,执行以剩余q’切入的切削进给。在q’=0的情况下,一边每1次累计切入量q一边反复执行n次切削进给。此外,在步骤SB04中切入量q’为q1以上(即q’≥q1)的情况下,在步骤SB05中,执行与图7所示的流程一样的动作。

[步骤SB06]余量再分配部114指示固定循环运算部110输出最初使攻丝工具T从开始点Ps向加工位置(复位点Pr)快进的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SB07]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行以切入量q+q’/m切入的切削进给的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SB08]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SB09]余量再分配部114对n的值加1。

[步骤SB10]余量再分配部114判定存储在存储器中的m的值是否为n以下(即m≤n)。在n以下的情况下结束本处理,在不是n以下的情况下将处理转移到步骤SB11。

[步骤SB11]余量再分配部114反复执行步骤SB12~步骤SB14,直至n为存储在存储器中的m(即n=m)为止。

[步骤SB12]余量再分配部114将对上次的切削进给时的切入量进一步加上q+q’/m而得的量设定为新的切入量。

[步骤SB13]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转,一边对工件进行以上述的新的切入量切入的切削进给的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SB14]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SB15]将对n加1而得的值设为n。

图9A以及图9B是表示通过余量再分配部114使用主轴马达62的负荷转矩的转矩阈值Tt来进行攻丝加工的固定循环中的各阶段中的切入量的调整的情况下的、固定循环运算部110的动作的流程的概略流程图。此外,与图7的情况一样,例示在工件W预先形成有下孔PH的情况。

首先,在图9A所示的流程图中,执行到余量再分配部114分配余量之前(即反复次数m的前1个的反复次数m-1)为止的动作。

[步骤SC01]余量计算部111计算将由固定循环的程序块指示的复位点Pr到螺纹底的螺纹深度z除以切入量q而得的商(反复次数)m和剩余q’,暂时存储在存储器中。

[步骤SC02]将基于切入量q的切入次数n的初始值设为0。

[步骤SC03]余量再分配部114指示固定循环运算部110输出最初使攻丝工具T从开始点Ps向加工位置(复位点Pr)快进的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC04]余量再分配部114判定存储在存储器中的m的值是否为0(即m=0)。在是0的情况下,将处理转移到步骤SC05,在不是0的情况下,将处理转移到步骤SC07。

[步骤SC05]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行以切入量q’切入的切削进给的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC06]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据,结束本处理。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC07]余量再分配部114判定存储在存储器中的m的值是否为1(即m=1)。在是1的情况下,将处理转移到步骤SC17,在不是1的情况下,将处理转移到步骤SC08。

[步骤SC08]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行以切入量q切入的切削进给的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC09]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据,结束本处理。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC10]余量再分配部114对n的值加1。

[步骤SC11]余量再分配部114判定n是否为存储在存储器中的m-1以上。在n为m-1以上(即m-1≤n)的情况下,将处理转移到步骤SC17,在n不为m-1以上的情况下,将处理转移到步骤SC12。

[步骤SC12]余量再分配部114反复执行步骤SC13~步骤SC15,直至n为存储在存储器中的m-1(即n=m-1)为止。

[步骤SC13]余量再分配部114对上次的切削进给时的切入量进一步加上q,设定为新的切入量。

[步骤SC14]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行切入上述的新的切入量的切削进给的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC15]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC16]将对n加1而得的值设为n。

接着,在图9B所示的流程中,执行余量再分配部114分配余量的最后的反复数n的动作。

[步骤SC17]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行以切入量q+q’切入的切削进给的指令数据,将处理转移到步骤SC18。固定循环运算部110按照余量再分配部114的指令开始指令数据的输出。

[步骤SC18]余量再分配部114测量从主轴放大器61反馈的主轴马达62的负荷转矩的值。

[步骤SC19]余量再分配部114判定在步骤SC18中测量出的主轴马达62的负荷转矩值是否超过预先设定的转矩阈值Tt。在负荷转矩值未超过预先设定的转矩阈值Tt的情况下,将处理转移到步骤SC20,在超过的情况下,将处理转移到步骤SC21。

[步骤SC20]余量再分配部114根据从固定循环运算部110输出的指令数据,判定在步骤SC17中执行的切削进给动作是否完成。在切削进给动作完成的情况下,将处理转移到步骤SC24,在未结束的情况下,返回到步骤SC18,继续主轴马达62的负荷转矩的测量。

[步骤SC21]余量再分配部114指示插值部120中断切削进给动作。

[步骤SC22]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

[步骤SC23]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T正转一边对工件进行切入至孔底的切削进给的指令数据,将处理转移至步骤SC24。固定循环运算部110按照余量再分配部114的指令开始指令数据的输出。

[步骤SC24]余量再分配部114指示固定循环运算部110输出一边使攻丝工具T反转一边向复位点Pr进行工具返回的指令数据。固定循环运算部110按照余量再分配部114的指令输出指令数据。

在具有这样的结构的数值控制装置中,与以往动作相比,即使操作员未有意识地变更切入量,也能够缩短攻丝工具的返回动作的移动距离。因此,作为结果,能够缩短对攻丝加工的控制的执行时间。另外,即使在增大切入量时切入动作的次数没有变化,总移动距离也变短,因此,作为结果能够缩短攻丝加工的总执行时间。另外,如果能够再分配剩余阶段,则进行再分配,因此,与现有动作相比,能够减少固定循环的切入次数,能够进一步缩短执行时间。

以上,对本发明的实施方式进行了说明,但本发明并不仅限定于上述的实施方式的例子,能够通过施加适当的变更而以各种方式实施。

附图标记说明

1 数值控制装置

11 CPU

12 ROM

13 RAM

14 SRAM

15 接口

16 PLC

17 I/O单元

18 接口

19 接口

20 总线

30、31、32 轴控制电路

40、41、42 伺服放大器

50、51、52 伺服马达

60 主轴控制电路

61 主轴放大器

62 主轴马达

63 位置编码器

70 显示器/MDI单元

71 操作盘

72 外部设备

100 指令解析部

110 固定循环运算部

111 余量计算部

112 指令数据列调整部

113 顺序变更部

114 余量再分配部

120 插值部

130 伺服控制部

140 主轴指令执行部

150 主轴控制部

200 程序。

- 控制对预先形成于工件的凹部进行内表面加工的加工工具的移动的数值控制装置及数值控制方法

- 数值控制装置、数值控制机械系统、加工模拟装置以及加工模拟方法