用于织物的数字印花制程的可喷涂吸湿型墨水及吸湿织物

文献发布时间:2023-06-19 11:16:08

技术领域

本揭露是关于一种可喷涂吸湿型墨水,且特别是关于一种用于织物的数字印花制程的可喷涂吸湿型墨水,以及一种喷涂有所述墨水的吸湿织物。

背景技术

近年来,人们对家庭休闲与健康的意识逐渐提升,故消费者对于机能性织物的需求亦随之增加。一种广受消费者喜爱的机能性织物是吸湿织物,其不但能够快速吸收汗水,又能够具有透气的效果,从而使得身体保持干爽,因此如何对织物进行吸湿处理是近年来后整理加工技术重要的发展项目。

然而,传统的吸湿布处理常采用先染色后整理的二次加工法来达成。受到二次加工法的制程限制,布料颜色易受后整理加工的影响而产生色光偏移,且易造成药剂利用率较低、上色率较低以及织物品质不稳定等问题。

发明内容

本揭露的一技术态样为一种用于织物的数字印花制程的可喷涂吸湿型墨水。

根据本揭露一实施方式,用于织物的数字印花制程的可喷涂吸湿型墨水包括:3.0重量份至6.0重量份的色料、0.5重量份至2.0重量份的吸湿剂、0.5重量份至1.0重量份的界面活性剂以及余量的溶剂,其中吸湿剂在25℃时的pH值介于6.0至8.5之间,且可喷涂吸湿型墨水的粒径(D90)介于180nm至220nm之间。

根据本揭露一实施方式,吸湿剂包括聚醚酯,且聚醚酯具有3000至20000的重量平均分子量。

根据本揭露一实施方式,吸湿剂的粒径(D90)介于235nm至285nm之间。

根据本揭露一实施方式,色料的粒径(D90)介于195nm至255nm之间。

根据本揭露一实施方式,可喷涂吸湿型墨水的粘度介于1.9cP至10.0cP之间。

根据本揭露一实施方式,可喷涂吸湿型墨水的表面张力介于20mN/m至37mN/m之间。

根据本揭露一实施方式,可喷涂吸湿型墨水还包括1.0重量份至8.0重量份的增稠剂,增稠剂包括海藻酸钠、含氮杂环、羧甲基纤维素纤维(carboxymethyl cellulose;CMC)或其组合。

根据本揭露一实施方式,可喷涂吸湿型墨水还包括2.0重量份至3.0重量份的分散剂,分散剂包括萘磺酸甲醛缩合物、木质素磺酸盐、酚醛缩合物磺酸盐或其组合。

根据本揭露一实施方式,可喷涂吸湿型墨水还包括保湿剂、消泡剂、PH值调整剂或其组合。

本揭露的另一技术态样为一种吸湿织物。

根据本揭露一实施方式,吸湿织物包括聚酯基布以及机能涂层。聚酯基布具有相对的第一表面及第二表面。机能涂层是将前述任一实施方式的可喷涂吸湿型墨水通过数字印花制程喷涂于聚酯基布的第一表面而成,其中可喷涂吸湿型墨水的色料渗入聚酯基布中,且可喷涂吸湿型墨水的吸湿剂配置在聚酯基布的第一表面。

根据本揭露上述实施方式,通过调配可喷涂吸湿型墨水中的各组成成分,使得可喷涂吸湿型墨水可提供色彩并具有吸湿的性能,并可通过数字印花制程将可喷涂吸湿型墨水喷涂于聚酯基布以形成具有色彩图案的吸湿织物。由于可喷涂吸湿型墨水中的色料与吸湿剂分别配置于吸湿织物的不同位置,因此两者之间不会产生位置上的竞争,使得吸湿织物可具有较稳定的品质。此外,通过数字印花制程可一次性地赋予织物局部或全面的色彩及机能,有效解决传统二次加工时因染料迁徙所导致的色牢度下降的问题,并可避免过量使用化学药剂,以减少浪费并有效降低成本。

附图说明

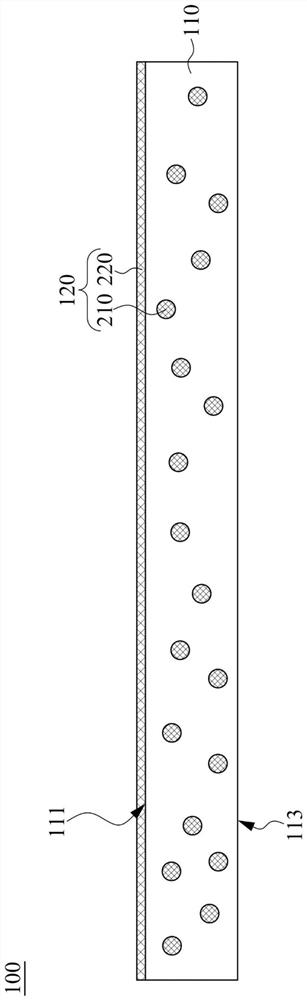

图1绘示根据本揭露一实施方式的将可喷涂吸湿型墨水喷涂于聚酯基布时的侧视示意图;

图2绘示根据本揭露一实施方式的吸湿织物的侧视示意图。

【符号说明】

100:吸湿织物

110:聚酯基布

111:第一表面

113:第二表面

120:机能涂层

200:可喷涂吸湿型墨水

210:色料

220:吸湿剂

具体实施方式

以下将以附图揭露本揭露的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本揭露。也就是说,在本揭露部分实施方式中,这些实务上的细节是非必要的。此外,为简化附图起见,一些已知惯用的结构与元件在附图中将以简单示意的方式绘示。

本揭露提供一种可喷涂吸湿型墨水以及一种吸湿织物。可喷涂吸湿型墨水可通过数字印花制程喷涂在织物上,使得织物具有局部或全面的色彩及吸湿性,从而形成具有色彩图案的吸湿织物。换句话说,将本揭露的可喷涂吸湿型墨水通过数字印花制程喷涂在织物上,可形成同时具有美观性及功能性的吸湿织物。数字印花制程是一种非连续相的涂布方式,喷墨设备的喷头不会接触欲加工的织物。数字印花制程具有精准定位、药剂高使用率、减少废弃物排放、低制程能耗、有效降低成本以及可小批量快速打样等优点。织物整理厂、织物涂布厂、织物表面加工业者可利用本揭露的可喷涂吸湿型墨水进行织物喷墨涂布、喷墨整理、精密涂布、表面改质以及表里差异化处理等。

本揭露的可喷涂吸湿型墨水主要包括色料、吸湿剂、界面活性剂以及溶剂。可喷涂吸湿型墨水的粘度介于1.9cP至10.0cP之间,因此可以使喷印出的墨水液滴具有合适的大小,且可使墨水具有合适的流动性以利于数字印花制程。此外,可喷涂吸湿型墨水的表面张力介于20mN/m至37mN/m之间,因此有利于墨水液滴于喷头处成形,且使得墨水液滴具有良好的渗透性。另外,可喷涂吸湿型墨水中分散质的粒径(D90)介于180nm至220nm之间,因此可避免在进行数字印花制程的过程中发生喷头阻塞的问题,且可以使墨水具有较佳的稳定性以及色彩呈现特性。上述分散质的粒径(D90)亦会影响墨水的粘度。举例来说,可喷涂吸湿型墨水中较小的分散质粒径可以使墨水具有较低的粘度。此外,可喷涂吸湿型墨水在25℃时的pH值介于6.0至8.5之间,因此可避免腐蚀喷印装置的喷头,且可避免墨水沉积于喷头处而造成堵塞。

在本揭露的可喷涂吸湿型墨水中,色料可以是分散染料、高温型分散性染料、反应性染料或酸性染料。此外,以可喷涂吸湿型墨水的总重量为100.0重量份计,色料的含量为3.0重量份至6.0重量份。在此含量范围内,可以使欲喷印的织物呈现出合适的色彩浓度,并可避免过多的色料无法被织物吸收而造成织物上的色彩不均匀或色料浪费。另外,在可喷涂吸湿型墨水中,色料的粒径(D90)介于195nm至255nm之间。在此粒径范围内,可以使色料有效地渗入至欲喷印的织物中,从而提升色牢度。举例来说,当色料的粒径(D90)大于255nm时,色料的尺寸较织物孔隙的尺寸大,因此无法有效地渗入至织物中,而是附着于织物的表面,从而导致色料与其他附着于织物表面的机能涂料(例如,吸湿剂)之间彼此竞争,使得织物品质不稳定。

在本揭露的可喷涂吸湿型墨水中,吸湿剂包括聚醚酯,且聚醚酯例如可以是聚醚酯SRT(商品名,中日合成化学公司制造)。此外,聚醚酯具有3000至20000的重量平均分子量,例如可以是16000。在此分子量范围内,可以使墨水具有合适的粘度,并可确保吸湿剂附着于欲喷涂的织物的表面,以达到较佳的吸湿效果。举例来说,当聚醚酯的重量平均分子量大于20000时,将导致墨水的粘度过高,使得墨水液滴容易聚集,从而发生喷头阻塞的问题;当聚醚酯的重量平均分子量小于3000时,将导致吸湿剂的粒径过小,使得吸湿剂容易渗入至织物中,从而无法附着于织物的表面以达到吸湿的效果。在本揭露一实施方式中,吸湿剂的粒径(D90)介于235nm至285nm之间。另外,以可喷涂吸湿型墨水的总重量为100.0重量份计,吸湿剂的含量为0.5重量份至2.0重量份。在此含量范围内,吸湿剂可以有效地吸附水分,并可维持可喷涂吸湿型墨水的表面张力。举例来说,当吸湿剂以上述含量范围包含于可喷涂吸湿型墨水中时,在将墨水喷印于织物上以形成功能性图案之后,可有效地吸收使用者的皮肤所排出的汗水,且当汗水蒸发后可使使用者具有凉爽舒适感。当吸湿剂的含量小于0.5重量份时,可喷涂吸湿型墨水无法具有良好的水分吸附效果;当吸湿剂的含量大于2.0重量份时,则将使得可喷涂吸湿型墨水的表面张力下降,而不易有效控制吸湿墨水扩散程度,从而容易造成功能性图案过度扩散,破坏原有图案设计。此外,吸湿剂在25℃时的pH值介于6.0至8.5之间。在此pH值范围内,吸湿剂不会影响可喷涂吸湿型墨水整体的pH值,以避免墨水腐蚀喷印装置的喷头。

在本揭露的可喷涂吸湿型墨水中,界面活性剂例如可以是炔二醇乙氧基化物、含硅表面活性剂或其组合。以可喷涂吸湿型墨水的总重量为100.0重量份计,界面活性剂的含量为0.5重量份至1.0重量份。在此含量范围内,界面活性剂可维持墨水中的粒子(例如色料、吸湿剂等)的尺寸安定。举例来说,当界面活性剂的含量小于0.5重量份时,无法有效使墨水中分散质达到完全分散,且可能产生沉淀物或凝聚物;当界面活性剂的含量大于1.0重量份时,分聚质间将因过多的界面活性剂产生的斥力而失去凝聚效果。

在本揭露的可喷涂吸湿型墨水中,还可包括保湿剂。保湿剂可例如是甘油、乙二醇、聚乙二醇(分子量为200、400或600)、三甘醇或其组合。以可喷涂吸湿型墨水的总重量为100.0重量份计,保湿剂的含量为5.0重量份至20.0重量份。在此含量范围内,可确保可喷涂吸湿型墨水在喷印的过程中不会凝结而沉积或阻塞喷头。举例来说,当保湿剂的含量小于5.0重量份时,可能无法有效地避免可喷涂吸湿型墨水凝结;当保湿剂的含量大于20.0重量份时,容易造成墨水在织物上的干燥速度太慢,使得数字印花制程整体的生产速度下降。

在本揭露的可喷涂吸湿型墨水中,还可包括酸碱调整剂。酸碱调整剂可例如是三乙醇胺、磷酸二氢钠或其组合。以可喷涂吸湿型墨水的总重量为100.0重量份计,酸碱调整剂的含量为0.01重量份至0.2重量份。在此含量范围内,可确保可喷涂吸湿型墨水的pH值介于6.0至8.5之间。举例来说,当酸碱调整剂的含量小于0.01重量份时,可能无法有效地将可喷涂吸湿型墨水的pH值维持于6.0至8.5之间;当酸碱调整剂的含量大于0.2重量份时,可喷涂吸湿型墨水的pH值易偏酸性或偏碱性,如此将会影响墨水中各成份的溶解性,从而容易形成沉淀物使得喷头阻塞、或造成喷头腐蚀。

在本揭露的可喷涂吸湿型墨水中,还可包括分散剂。分散剂可例如是萘磺酸甲醛缩合物、水溶型高分子化合物、木质素磺酸盐、酚醛缩合物磺酸盐、含氮杂环、非离子界面活性剂或其组合。以可喷涂吸湿型墨水的总重量为100.0重量份计,分散剂的含量为2.0重量份至3.0重量份。在此含量范围内,可确保墨水中的分散质完全分散。举例来说,当分散剂的含量小于为2.0重量份时,将可能导致分散质凝聚,从而产生沉淀物或凝聚物而阻塞喷头。

在本揭露的可喷涂吸湿型墨水中,还可包括增稠剂。增稠剂可例如是海藻酸钠、含氮杂环、羧甲基纤维素纤维(carboxymethyl cellulose;CMC)或其组合。以可喷涂吸湿型墨水的总重量为100.0重量份计,增稠剂的含量为1.0重量份至8.0重量份。在此含量范围内,可确保可喷涂吸湿型墨水具有适当的粘度。举例来说,当增稠剂含量小于1.0重量份时,可喷涂吸湿型墨水的粘度可能过低,从而不易有效控制墨水的流动性及扩散程度;当增稠剂含量大于8.0重量份时,将导致墨水的粘度过高,使得墨水不易顺畅地被喷墨设备喷出,甚至容易发生喷头阻塞的问题。

在本揭露的可喷涂吸湿型墨水中,还可包括消泡剂。消泡剂可例如是含硅消泡剂。以可喷涂吸湿型墨水的总重量为100.0重量份计,消泡剂的含量为0.01重量份至0.1重量份。在此含量范围内,可确保可喷涂吸湿型墨水中不具有泡沫。举例来说,当消泡剂的含量小于0.01重量份时,可喷涂吸湿型墨水容易因其中的碱性成分而产生泡沫,从而影响墨水的稳定性以及喷印时的流畅性;当消泡剂的含量大于0.1重量份时,易导致可喷涂吸湿型墨水的粘度及表面张力过低,从而影响墨水的整体性质。

在本揭露的可喷涂吸湿型墨水中,溶剂例如可以是去离子水,但本揭露不限于此。

图1绘示根据本揭露一实施方式的将可喷涂吸湿型墨水200喷涂于聚酯基布110时的侧视示意图。聚酯基布110具有相对的第一表面111及第二表面113。当以喷印装置将可喷涂吸湿型墨水200喷涂于聚酯基布110第一表面111时,可喷涂吸湿型墨水200中的各成份会先停留于聚酯基布110的第一表面111。随后,可喷涂吸湿型墨水200中的各成份因物理性质(例如,粒径大小)的差异而逐渐移动至聚酯基布110的不同位置,以形成如图2所示的吸湿织物100。

图2绘示根据本揭露一实施方式的吸湿织物100的侧视示意图。吸湿织物100包括聚酯基布110以及机能涂层120。机能涂层120是将前述的可喷涂吸湿型墨水200通过数字印花制程喷涂于聚酯基布110的第一表面111而成。如前所述,可喷涂吸湿型墨水200中的色料210因粒径较小而渗入至聚酯基布110中,而可喷涂吸湿型墨水200中的吸湿剂220因粒径较大(分子量较大)而配置在聚酯基布110的第一表面111。如此一来,当水分附着于吸湿织物100的第一表面111时,位于第一表面111的吸湿剂220可快速地吸附水分并将其引导至吸湿织物100的第二表面113,使得水分可在吸湿织物100的第二表面113快速蒸发。在本揭露一些实施方式中,吸湿织物100可应用于吸湿排汗服饰。举例来说,可将吸湿织物100制成能够吸附并传导水分且具有透气功能的纺织品,且纺织品例如可以是运动服饰、休闲服饰及居家服饰等产品。

根据本揭露上述实施方式,通过调配可喷涂吸湿型墨水中的各组成成分,使得可喷涂吸湿型墨水可提供色彩并具有吸湿的性能。由于将可喷涂吸湿型墨水喷涂于聚酯基布后,墨水中的色料渗入聚酯基布中,因此可提升吸湿织物的色牢度,而由于墨水中的吸湿剂附着于聚酯基布表面,因此可有效达到吸附水分的效果。此外,由于色料与吸湿剂分别配置于吸湿织物的不同位置,因此两者之间不会产生位置上的竞争,使得吸湿织物可具有较稳定的品质。另外,相较于传统二次加工的染整制程,数字印花制程可直接利用喷印的方式一次性地赋予织物局部或全面的色彩及机能(例如,吸湿性能),从而使织物同时具有美观性及机能性。如此一来,可减化制程步骤,并可有效解决传统二次加工时因染料迁徙所导致的色牢度下降的问题。此外,透过精准的喷印,可避免过量使用化学药剂,以减少浪费并有效降低成本。

以下将针对本揭露的可喷涂吸湿型墨水以及吸湿织物进行各种测试与评估。

实验例1:可喷涂吸湿型墨水的基础配方评估

实施例1至实施例4的可喷涂吸湿型墨水的组成如表一所示。在各实施例中,色料为分散染料,吸湿剂为聚醚酯SRT(商品名,中日合成化学公司提供),分散剂为SolsperseW100(商品名,Lubrizol公司提供),保湿剂为甘油及/或三甘醇(帝一化学公司提供),界面活性剂为Surfynol 465(商品名,Air Product公司提供)及BYK348(商品名,CABOT公司提供),酸碱调整剂为三乙醇胺(帝一化学公司提供),增稠剂为聚乙烯吡咯烷酮(帝一化学公司提供)。

表一

*(未标示单位的数值为重量份)

由表一可以看出,实施例1至实施例4的可喷涂吸湿型墨水的粘度介于1.9cP至10.0cP之间、表面张力介于20mN/m至37mN/m之间,且pH值介于6.0至8.5之间。因此,实施例1至实施例4的可喷涂吸湿型墨水具有合适的流动性,且可利于墨水液滴的成形并使其具有良好的渗透性。此外,亦可避免墨水沉积、喷头堵塞以及喷头腐蚀的问题。

实验例2:可喷涂吸湿型墨水的稳定性评估

以不同的颜色的分散染料作为色料,以调配实施例5至实施例7的可喷涂吸湿型墨水,其中实施例5的色料是Cyan分散染料,实施例6的色料是Magenta分散染料,而实施例7的色料是Yellow分散染料。此外,各实施例的吸湿剂为聚醚酯SRT。将实施例5至实施例7的可喷涂吸湿型墨水进行加速老化实验,以对可喷涂吸湿型墨水进行稳定性测试。测试方式是将可喷涂吸湿型墨水在50℃下保存7天,并测量实验前后墨水粘度、表面张力、pH值以及分散质粒径(D90)的变化,如表二所示。

表二

由表二可以看出,实施例5至实施例7的可喷涂吸湿型墨水经加速老化实验后,墨水粘度、表面张力、pH值以及分散质粒径(D90)的变化不大,墨水仍适于喷涂。由此可知,各实施例的可喷涂吸湿型墨水具有良好安定性,不易老化熟成。

实验例3:以可喷涂吸湿型墨水喷染织物后的色差均匀度评估

以实施例5至实施例7的可喷涂吸湿型墨水喷涂于非弹性聚酯针织布以及弹性聚酯针织布,并以data color分光仪测量喷涂后的色差CMCΔE变化,如表三所示。

表三

由表三可以看出,以实施例5至实施例7的可喷涂吸湿型墨水喷涂于织物后的色差CMCΔE皆小于0.6。由此可知,可喷涂吸湿型墨水可透过数字印花制程均匀地喷涂至织物上,使得织物的各个区块所呈现的颜色差异很小(即各个区块间具有很小的色差),从而形成色彩均匀度高的织物。

实验例4:以可喷涂吸湿型墨水喷染织物后的上色率及渗透率评估

以实施例5至实施例7的可喷涂吸湿型墨水喷涂于非弹性聚酯针织布,并测量上色率以及渗透率,如表四所示。

表四

由表四可以看出,以实施例5至实施例7的可喷涂吸湿型墨水喷涂于织物后的上色率介于92%至96%之间。由此可知,织物在经水洗后并未严重掉色,即可喷涂吸湿型墨水中的色料牢固地内嵌于织物中。此外,实施例5至实施例7的可喷涂吸湿型墨水喷涂于织物后的渗透率介于17%至34%之间。在此渗透率范围内,可以使织物的表面呈现出合适的色彩浓度,并维持织物的美观。举例来说,当渗透率太大时,墨水将无法停留于织物的表面,以致墨水的色彩难以呈现于织物的表面;当渗透率太小时,织物中纤维丝彼此交缠处因相互交迭而不易被墨水渗透,导致当拉伸织物时,纤维丝间未被染色的区块明显,使得织物不美观。

实验例5:以可喷涂吸湿型墨水喷染织物后的吸湿效果评估

以实施例5至实施例7的可喷涂吸湿型墨水喷涂于非弹性聚酯针织布,并以AATCC195方法测量织物的吸湿效果,如表五所示。比较例1是未喷涂有可喷涂吸湿型墨水的非弹性聚酯针织布。

表五

由表五可以看出,以实施例5至实施例7的可喷涂吸湿型墨水喷涂于织物后所得的吸湿织物可快速地吸收水分,具有良好的吸湿性能。

实验例6:以可喷涂吸湿型墨水喷染织物后的耐水洗色牢度评估

以实施例5至实施例7的可喷涂吸湿型墨水喷涂于非弹性聚酯针织布,并以AATCC612A方法测量织物的耐水洗色牢度,如表六所示。

表六

由表六可以看出,以实施例5至实施例7的可喷涂吸湿型墨水喷涂于织物后所得的吸湿织物对醋酸纤维、棉、聚酯纤维、聚酯纤维、压克力纤维以及羊毛皆几乎不发生颜色转移,即具有较低的污染等级。由此可知,吸湿织物具有良好的耐水洗色牢度。

根据本揭露上述实施方式,可喷涂吸湿型墨水具有良好的渗透性与安定性以及合适的流动性。此外,通过数字印花制程所形成的吸湿织物具有良好的色彩均匀度、上色率、渗透率、吸湿性能以及耐水洗色牢度。

虽然本揭露已以实施方式揭露如上,然其并非用以限定本揭露,任何熟悉此技艺者,在不脱离本揭露的精神和范围内,当可作各种的更动与润饰,因此本揭露的保护范围当视所附的权利要求书所界定的范围为准。

- 用于织物的数字印花制程的可喷涂吸湿型墨水及吸湿织物

- 用于织物的数字印花制程的可喷涂墨水