一种用于玻璃加热炉的对流加热元件

文献发布时间:2023-06-19 13:27:45

技术领域:

本发明涉及玻璃加热技术领域,尤其涉及一种用于玻璃加热炉的对流加热元件。

背景技术:

建筑和汽车行业使用的玻璃通常为具有各种曲率的弯曲玻璃,弯曲玻璃是通过将平板玻璃进行加热软化后弯曲成型获得的,生产过程中需要使用加热炉对玻璃进行升温加热,以使玻璃从常温被加热至软化温度。传统的加热炉对玻璃进行加热的具体步骤为:使用传输装置将玻璃从加热炉的入口传输至出口,加热炉炉体内的加热炉丝在传输过程中对玻璃进行辐射加热,使玻璃的温度逐渐升高至软化温度。这种仅利用炉丝辐射加热的传统加热炉只能用于加热普通玻璃;并且,镀膜玻璃是在玻璃表面沉积有一层或多层金属、金属合金、金属氧化物薄层,从而带来隔热、电加热等功能,由于金属薄层、金属合金薄层和金属氧化物薄层均会对热辐射具有反射效果,使得传统加热炉对镀膜玻璃的加热时间长、加热效果差,无法满足镀膜玻璃的实际生产加热需求。此外,现有技术中也有利用热空气对流技术的加热炉,通过将炉体内的热空气进行抽吸后再重新喷射至玻璃表面,从而提高玻璃表面与热空气之间的换热效率。

但是,这种加热炉在对普通玻璃进行加热时,由于普通玻璃在进炉时的表面温度与热空气之间的温度差异过大,容易导致普通玻璃的边部翘曲,甚至产生表面烫伤缺陷。

随着镀膜玻璃的产品性能需求越来越高,镀膜玻璃中的金属薄层、金属合金薄层和/或金属氧化物薄层也越来越多,例如双银镀膜玻璃(包含两个金属银层)、三银镀膜玻璃(包含三个金属银层)、四银镀膜玻璃(包含四个金属银层)等,现有技术中的加热炉就难以降低这些镀膜玻璃的膜面温度和玻璃面温度之间的温差。

此外,随着镀膜玻璃的普及以及对新型个性化的复杂玻璃的需求越来越大,玻璃表面表面的镀膜形式也趋向于多样化发展,例如在玻璃表面进行局部镀膜,或是根据需求定制不同的镀膜形状,以及在玻璃表面不同的区域镀设不同的膜层以实现不同的功能,因此,对于这类复杂的玻璃在进行加热时,传统的对流加热元件仅能够实现大范围内对玻璃表面的统一加热,且加热精度低,无法实现对玻璃局部区域的独立精确加热。

发明内容:

本发明为了克服上述缺陷,目的在于提供一种能够实现对玻璃局部区域独立加热并减小玻璃双面之间温差的用于玻璃加热炉的对流加热元件。

本发明为了达到上述目的,采用如下技术方案:

一种用于玻璃加热炉的对流加热元件,所述玻璃加热炉包括炉体和传输装置,所述炉体具有进口端、出口端、炉体顶部和炉体底部,所述传输装置位于所述炉体顶部和所述炉体底部之间,所述传输装置用于将玻璃从所述进口端输送至所述出口端,在所述传输装置和所述炉体顶部之间设置有上部辐射加热元件,所述上部辐射加热元件用于对玻璃的上表面进行辐射加热,在所述传输装置和所述炉体底部之间设置有下部辐射加热元件,所述下部辐射加热元件用于对玻璃的下表面进行辐射加热;

所述对流加热元件包括用于对玻璃的上表面进行对流加热的上部对流加热元件,所述上部对流加热元件包括位于所述传输装置和所述上部辐射加热元件之间的上预热管路,所述上预热管路用于延长上部对流加热元件内用于对流加热的压缩气体的运动距离,使所述上部对流加热元件内用于对流加热的压缩气体在上预热管路内被加热至与所述炉体内的温度之差小于或等于第一预设值,所述上预热管路靠近传输装置的一端设有用于将加热后的压缩气体喷射至玻璃表面的上排气孔。

与现有技术相比,本发明的上部对流加热元件仅在靠近传输装置的一端的一端设有上排气孔,因此上部对流加热元件能够在较小的范围内对玻璃表面进行加热,从而实现对玻璃局部区域的独立精确加热,同时也能够提高玻璃表面加热温度分布的均匀性;对于普通玻璃来说,由于上部对流加热元件的加热面积更小且加热精度更高,因此位于玻璃边缘和位于玻璃中心的上部对流加热元件对玻璃表面的加热温度相同,从而使整个玻璃表面的加热温度更加均匀,进而能够避免边部翘曲以及表面烫伤的情况;对于镀膜玻璃来说,上部对流加热元件能够提高对镀膜面的加热量,进而降低镀膜玻璃双面之间的温差。

附图说明:

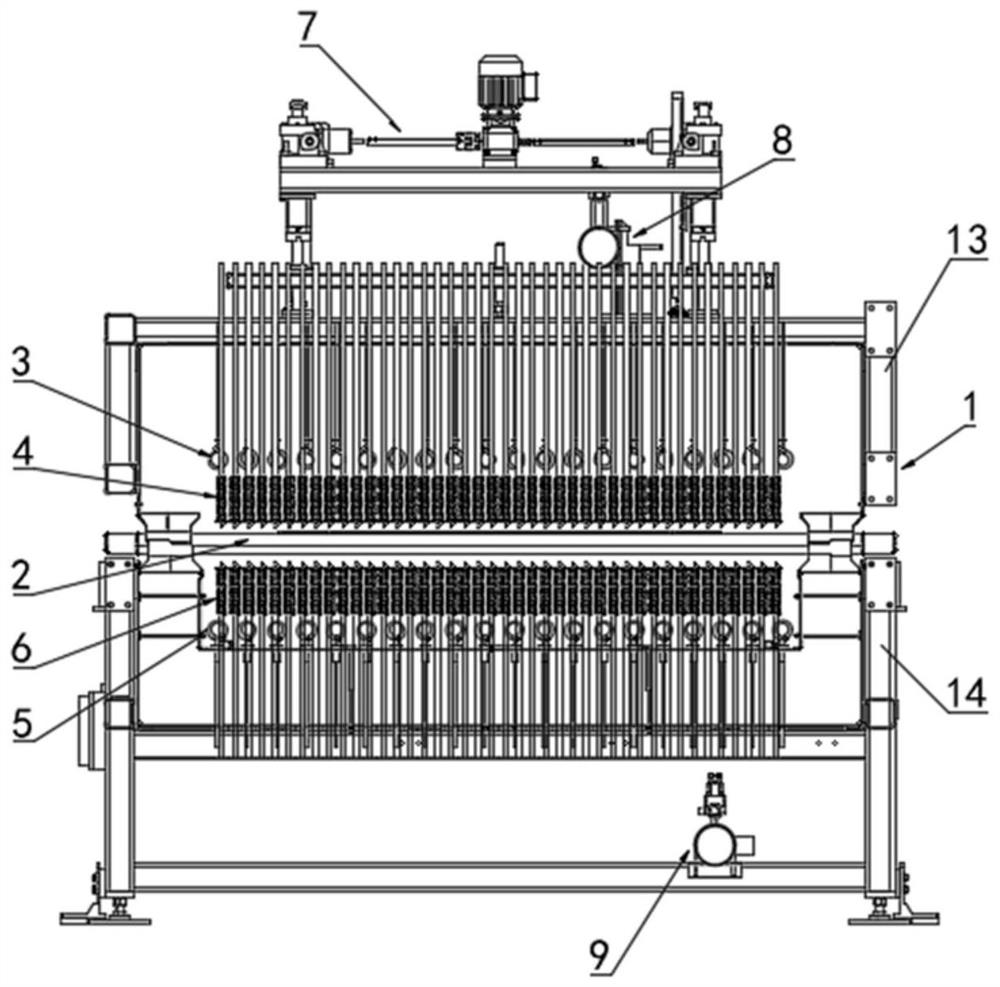

图1为本发明中玻璃加热炉的主视图;

图2为本发明中上炉体的结构示意图;

图3为本发明中去除上部对流加热元件后的上炉体的结构示意图;

图4为本发明中下炉体的结构示意图;

图5为本发明中上部对流加热元件的结构示意图。

图6为本发明中下部对流加热元件的结构示意图。

标号说明:

1、炉体;11、进口端;12、出口端;13、上炉体;14、下炉体;2、传输装置;3、上部辐射加热元件;4、上部对流加热元件;41、上预热管路;411、上连接段;412、上螺旋段;413、上排气段;42、上进气管路;5、下部辐射加热元件;6、下部对流加热元件;61、下预热管路;611、下连接段;612、下螺旋段;613、下排气段;62、下进气管路;7、对流加热升降系统;71、提升框架;711、上框架;712、下框架;713、固定座;72、动力提升电机;73、提升螺旋升降器;731、螺杆;74、传动组件;741、动力轴;742、动力转向器;8、上气体控制系统;81、上进气总管;82、上阀体;9、下气体控制系统;91、下进气总管;92、下阀体。

具体实施方式:

下面将结合附图对本发明做进一步的详细说明。

本发明所述的一种用于玻璃加热炉的对流加热元件,如图1所示,所述玻璃加热炉包括炉体1和传输装置2,如图2至图4所示,所述炉体1具有进口端11、出口端12、炉体1顶部和炉体1底部,炉体1分为上炉体13和下炉体14,炉体1顶部位于上炉体13顶部,炉体1底部位于下炉体14底部,进口端11和出口端12位于上炉体13和下炉体14之间;

如图4所示,所述传输装置2位于所述炉体1顶部和所述炉体1底部之间,所述传输装置2用于将玻璃从所述进口端11输送至所述出口端12,其中,传输装置2具体可以为陶瓷输送辊、或滚轮、或传输环等;

如图1、图3和图4所示,在所述传输装置2和所述炉体1顶部之间设置有上部辐射加热元件3,所述上部辐射加热元件3用于对玻璃的上表面进行辐射加热,在所述传输装置2和所述炉体1底部之间设置有下部辐射加热元件5,所述下部辐射加热元件5用于对玻璃的下表面进行辐射加热,其中,上部辐射加热元件3具体可以为加热丝、或陶瓷加热管、或加热棒等,下部辐射加热元件5具体可以为加热丝、或陶瓷加热管、或加热棒等;

所述对流加热元件包括用于对玻璃的上表面进行对流加热的上部对流加热元件4,如图5所示,所述上部对流加热元件4包括位于所述传输装置2和所述上部辐射加热元件3之间的上预热管路41,所述上预热管路41用于延长上部对流加热元件4内用于对流加热的压缩气体的运动距离,使所述上部对流加热元件4内用于对流加热的压缩气体在上预热管路41内被加热至与所述炉体1内的温度之差小于或等于第一预设值,所述第一预设值的取值范围为0~1℃,所述上预热管路41靠近传输装置2的一端至少设有一个用于将加热后的压缩气体喷射至玻璃表面的上排气孔,且至少有一个的所述上排气孔的喷气方向垂直于玻璃的上表面,除喷气方向垂直于玻璃上表面的上排气孔外,其余上排气孔的喷气方向与玻璃上表面之间的夹角范围为30~60°。上部对流加热元件4在炉体1内部会被上部辐射加热元件3所加热至与炉体1内的温度一致,而用于对流加热的压缩气体在上部对流加热元件4内部持续流动的过程中,也会与上预热管路41的表面接触并换热,从而使压缩气体的温度趋近于炉体1内的温度,其中,压缩气体指空气或其他不会与玻璃表面发生反应的气体或气体混合物。此外,待加热玻璃进入炉体1内部后,会在输送辊的作用下被向前运输,而上炉体13内的多个上部对流加热元件4可以按照矩形阵列进行布置,当玻璃加热炉内的上部对流加热元件4的数量足够多时,就能够通过分别控制各个上部对流加热元件4内压缩气体的流速和流量,来实现对玻璃表面的不同区域进行独立的差异化加热。

所述对流加热元件还包括用于对玻璃的下表面进行对流加热的下部对流加热元件6,如图6所示,所述下部对流加热元件6包括位于所述传输装置2和所述下部辐射加热元件5之间的下预热管路61,所述下预热管路61用于延长下部对流加热元件6内用于对流加热的压缩气体的运动距离,使所述下部对流加热元件6内用于对流加热的压缩气体在下预热管路61内被加热至与所述炉体1内的温度之差小于或等于第二预设值,所述第二预设值的取值范围为0~1℃,所述下预热管路61靠近传输装置2的一端至少设有一个用于将加热后的压缩气体喷射至玻璃表面的下排气孔,且至少有一个的所述下排气孔的喷气方向垂直于玻璃的下表面,除喷气方向垂直于玻璃下表面的下排气孔外,其余下排气孔的喷气方向与玻璃下表面之间的夹角范围为30~60°;下部对流加热元件6在炉体1内部会被下部辐射加热元件5所加热至与炉体1内的温度一致,而用于对流加热的压缩气体在下部对流加热元件6内部持续流动的过程中,也会与下预热管热的表面接触并换热,从而使压缩气体的温度趋近于炉体1内的温度。

如图5和图6所示,所述上部对流加热元件4还包括上进气管路42,所述上预热管路41沿着以上进气管路42为中心轴的螺旋线方向旋转并延伸,其中,上预热管路41旋转并延伸的螺旋线具体可以为圆柱螺旋形或圆锥螺旋线。所述下部对流加热元件6还包括下进气管路62,所述下预热管路61沿着以下进气管路62为中心轴的螺旋线方向旋转并延伸。其中,下预热管路61旋转并延伸的螺旋线具体可以为圆柱螺旋形或圆锥螺旋线,所述上预热管路41的内径小于上进气管路42的内径,所述下预热管路61的内径小于下进气管路62的内径,当压缩气体从上/下进气管路流动至上/下预热管路内后,由于管道内径缩小,因此在压缩气体流量不变的情况下流速会得到提高,从而使压缩气体在预热管路41内的运动时间更短,同时由于预热管路41内径减小,气体能够更加充分地与预热管路41内壁接触并换热,从而提高压缩气体的加热效率。

所述上进气管路42的一端通入用于对流加热的压缩气体,另一端为封闭端,所述上预热管路41包括依次连接的上连接段411、上螺旋段412和上排气段413,所述上连接段411与上进气管路42连通,所述上螺旋段412环绕于上进气管路42外侧,所述上排气孔位于上排气段413上,且所述上排气孔的直径小于上排气段413的内径,上连接段411用于使在上进气管路42内的压缩气体能够流动至上螺旋段412内,而上螺旋段412则是用于使压缩气体在其内部沿螺旋线的方向前进,同时被加热,而上排气段413用于将经过上螺旋段412加热后的压缩气体向玻璃表面吹出,从而在玻璃表面形成射流,进而达到对玻璃上表面局部区域精确加热的目的;所述下进气管路62的一端通入用于对流加热的压缩气体,另一端为封闭端,所述下预热管路61包括依次连接的下连接段611、下螺旋段612和下排气段613,所述下连接段611与下进气管路62连通,所述下螺旋段612环绕于下进气管路62外侧,所述下排气孔位于下排气段613上,且所述下排气孔的直径小于下排气段613的内径,下连接段611用于使在下进气管路62内的压缩气体能够流动至下螺旋段612内,而下螺旋段612则是用于使压缩气体在其内部沿螺旋线的方向前进,同时被加热,而下排气段613用于将经过下螺旋段612加热后的压缩气体向玻璃表面吹出,从而在玻璃表面形成射流,进而达到对玻璃下表面局部区域精确加热的目的。

上连接段411用于使在进气管路内的压缩气体能够流通至上螺旋段412内,而上螺旋段412则是用于使压缩气体在其内部沿螺旋线的方向前进,同时被加热,而上排气段413用于将经过上螺旋段412加热后的压缩气体向玻璃表面吹出,从而在玻璃表面形成射流,进而达到对玻璃表面局部区域精确加热的目的。

上进气管路42的封闭端设有上固定片,上预热管路41的上排气段413穿过上固定片并与上固定片固定连接,将上预热管路41的上排气段413与上进气管路42的封闭端连接形成一体,能够使上排气段413在喷射压缩气体时具有更好的稳定性,避免上预热管路41发生晃动而影响加热精度;下进气管路62的封闭端设有下固定片,下预热管路61的下排气段613穿过下固定片并与下固定片固定连接,将下预热管路61的下排气段613与下进气管路62的封闭端连接形成一体,能够使下排气段613在喷射压缩气体时具有更好的稳定性,避免下预热管路61发生晃动而影响加热精度。

所述上预热管路41的总长度为3~7米,在某一具体实施例中,上预热管路41的长度为3米,经过上预热管路41加热后的压缩气体温度与炉内温度的平均温差小于或等于1℃;在另一具体实施例中,上预热管路41的长度为5米,经过上预热管路41加热后的喷出的压缩气体与炉内温度的平均温差小于或等于0.5℃;在另一具体实施例中,上预热管路41的长度为6米,经过上预热管路41加热后的喷出的压缩气体与炉内温度的平均温差小于或等于0.2℃;在另一具体实施例中,上预热管路41的长度为7米,经过上预热管路41加热后的喷出的压缩气体与炉内温度的平均温差小于或等于0.1℃。所述下预热管路61的总长度为3~7米,在某一具体实施例中,下预热管路61的长度为3米,经过下预热管路61加热后的压缩气体温度与炉内温度的平均温差小于或等于1℃;在另一具体实施例中,下预热管路61的长度为5米,经过下预热管路61加热后的喷出的压缩气体与炉内温度的平均温差小于或等于0.5℃;在另一具体实施例中,下预热管路61的长度为6米,经过下预热管路61加热后的喷出的压缩气体与炉内温度的平均温差小于或等于0.2℃;在另一具体实施例中,下预热管路61的长度为7米,经过下预热管路61加热后的喷出的压缩气体与炉内温度的平均温差小于或等于0.1℃。

进一步的,所述上排气孔的内径小于或等于所述下排气孔的内径。在对镀膜玻璃进行加热时,其镀膜面一般位于上表面,因此上排气孔直径小于下排气孔直径能够减小上排气孔的内射流的直径,从而有助于提高对镀膜的表面的加热精度,进而而使镀膜表面的温度分布能够均匀。

如图2和图3所示,所述玻璃加热炉还包括对流加热升降系统7,所述对流加热升降系统7用于控制所述上部对流加热元件4在所述传输装置2和所述上部辐射加热元件3之间进行垂直升降。

所述对流加热升降系统7控制所述上部对流加热元件4与玻璃的上表面之间的距离小于或等于所述下部对流加热元件6与玻璃的下表面之间的距离。上部对流加热元件4与玻璃上表面之间距离越近,则上部对流加热元件4对玻璃上表面的加热效果更好。在某一具体实施例中,使用玻璃加热炉对普通玻璃进行加热时,上部对流加热元件4与玻璃上表面之间的距离等于下部对流加热元件6与玻璃下表面之间的距离;在另一具体实施例中,使用玻璃加热炉对表面镀膜的玻璃进行加热时,上部对流加热元件4与玻璃上表面之间的距离小于下部对流加热元件6与玻璃下表面之间的距离。

所述对流加热升降系统7控制所述上部辐射加热元件3与玻璃的上表面之间的距离为20mm~200mm。

如图3所示,所述对流加热升降系统7包括提升框架71、动力机构和升降机构,所述上部对流加热元件4固定连接于提升框架71上,所述动力机构和升降机构均固定连接于提升框架71上,所述升降机构一端与提升框架71连接,另一端与炉体1连接,所述动力机构与升降机构连接并驱动升降机构改变提升框架71与炉体1的间距;所述动力机构通过传动组件74与升降机构连接,所述传动组件74包括动力轴741和动力转向器742,所述动力机构通过动力轴741与升降机构连接,或所述动力机构先通过一个动力轴741与动力转向器742连接,再由动力转向器742通过另一个动力轴741与升降机构连接,当动力机构和升降机构位于同一直线上时,二者之间可以通过动力轴741进行直接连接,当升降机构的数量较多且不完全与动力机构位于同一直线上时,动力机构与不同的升降机构之间就可以通过动力转向器742来实现动力传递方向的改变。在某一具体实施例中,动力机构为动力提升电机72,升降机构为提升螺旋升降器73,动力提升电机72通过传动组件74与提升螺旋升降器73连接并驱动提升螺旋升降器73的螺杆731伸缩,提升螺旋升降器73的螺杆731端部固定连接于炉体1上,动力提升电机72能够通过传动组件74驱动提升螺旋升降器73的螺杆731进行伸缩,由于提升螺旋升降器73的螺杆731一端是与炉体1固定的,因此提升螺旋升降器73的螺杆731伸出或收缩时,会带动与其连接的整个提升框架71发生移动,进而实现上部对流加热元件4在竖直方向上的升降。此外,在某些实施例中,动力机构也可以是液压组件或气缸组件等可以提供动力的机构,而升降机构也可以为液压伸缩杆或千斤顶等可以实现长度变化功能的机构。

提升框架71包括上框架711和下框架712,上框架711和下框架712之间通过固定座713进行连接,其中上框架711用于固定动力提升电机72和提升螺旋升降器73,动力提升电机72通过传动组件74与提升螺旋升降器73连接并驱动提升螺旋升降器73的螺杆731伸缩,提升螺旋升降器73的螺杆731端部固定连接于上炉体13的顶端,而上部对流加热元件4的进气管路则穿过上炉体13顶端并固定连接于下框架712上。传动组件74包括动力轴741和动力转向器742,动力提升电机72通过动力轴741与提升螺旋升降器73连接,或动力提升电机72先通过一个动力轴741与动力转向器742连接,再由动力转向器742通过另一个动力轴741与提升螺旋升降器73连接。

如图3和图4所示,还包括气体控制系统,所述气体控制系统包括上气体控制系统8和下气体控制系统9,上炉体13的顶部设有用于向上部对流加热元件4内通入用于对流加热的压缩气体的上气体控制系统8,上气体控制系统8包括上进气总管81和设置在上进气总管81上的上阀体82,上进气总管81通过上阀体82与上部对流加热元件4连通,一个上阀体82可以通过一个用于分流的管件同时与多个上部对流加热元件4进行连通,同时,也不排除一个上阀体82连接一个上部对流加热元件4的情况,上阀体82具体为比例阀。下炉体14的底部设有用于向下部对流加热元件6内通入用于对流加热的压缩气体的下气体控制系统9,下气体控制系统9包括下进气总管91和设置在下进气总管91上的下阀体92,下进气总管91通过下阀体92与下部对流加热元件6连通,一个下阀体92可以通过一个用于分流的管件同时与多个下部对流加热元件6进行连通,同时,也不排除一个下阀体92连接一个下部对流加热元件6的情况,下阀体92具体为比例阀。

所述玻璃的上表面沉积有透明导电膜,所述透明导电膜包括至少两个金属层、金属合金层或金属氧化物层。其中,金属层的材料选用金(Au)、银(Ag)、铜(Cu)、铝(Al)或钼(Mo);金属合金层的材料选用银合金,例如银铜合金、银铟合金等;金属氧化物层的材料选用铟锡氧化物(ITO)、掺氟氧化锡(FTO)、掺铝氧化锌(AZO)或掺锑氧化锡(ATO);为了保护所述金属层、金属合金层或金属氧化物层,以及提高透明导电膜的光学性能、化学性能和机械性能,所述透明导电膜还包括多个介质层,所述介质层的材料选自Zn、Mg、Sn、Ti、Nb、Zr、Ni、In、Al、Ce、W、Mo、Sb、Bi元素的氧化物,或Si、Al、Zr、Y、Ce、La元素的氮化物、氮氧化物及其混合物中的至少一种。

应当理解的是,本发明的应用不限于上述的实施例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种用于玻璃加热炉的对流加热元件

- 用于加热玻璃板的对流加热炉