橡胶构件成型方法、橡胶构件成型装置、成型鼓及计算机可读取的记录介质

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及橡胶构件成型方法、橡胶构件成型装置、成型鼓以及程序。

背景技术

已知一种方法,通过一边使成型面移动一边将从挤出机的口模排出的橡胶粘贴于成型面,从而成型带状的橡胶构件(例如下述专利文献1)。在该方法中,从口模排出的橡胶通过口模与成型面的间隙,由此成型具有所希望的厚度的橡胶构件。因此,口模与成型面之间的间隙对橡胶构件的粘贴精度、尺寸产生较大影响。

以往,口模与成型面之间的间隙通过手动来设定。具体而言,使口模一点一点地逐渐接近成型面,利用测隙规等实际测量间隙来决定口模的位置。但是,在利用测隙规等实际测量间隙的情况下,会产生因个人差引起的偏差,难以高精度地设定口模与成型面之间的间隙。

在先技术文献

专利文献

专利文献1:日本特开2020-185760号公报

发明内容

发明所要解决的课题

本发明的目的在于,提供一种能够高精度地设定口模与成型面之间的间隙的橡胶构件成型方法、橡胶构件成型装置、成型鼓以及程序。

用于解决课题的手段

本发明的橡胶构件成型方法是通过一边使口模和成型面在沿着所述成型面的方向上相对移动一边将从所述口模排出的橡胶粘贴于所述成型面来成型带状的橡胶构件的橡胶构件成型方法,其中,

在成型开始前,将使所述口模与所述成型面中的一方向接近另一方的方向移动而与所述另一方抵接的位置设为抵接位置,将使所述一方从该抵接位置向离开所述另一方的方向移动了成型开始时所希望的橡胶构件的厚度相应的量的位置设定为成型开始位置。

附图说明

图1A是示意性地示出本实施方式的橡胶构件成型装置的主视图。

图1B是示意性地示出本实施方式的橡胶构件成型装置的俯视图。

图2是示出橡胶构件成型装置的控制系统的功能的框图。

图3是示出橡胶构件成型方法的一例的流程图。

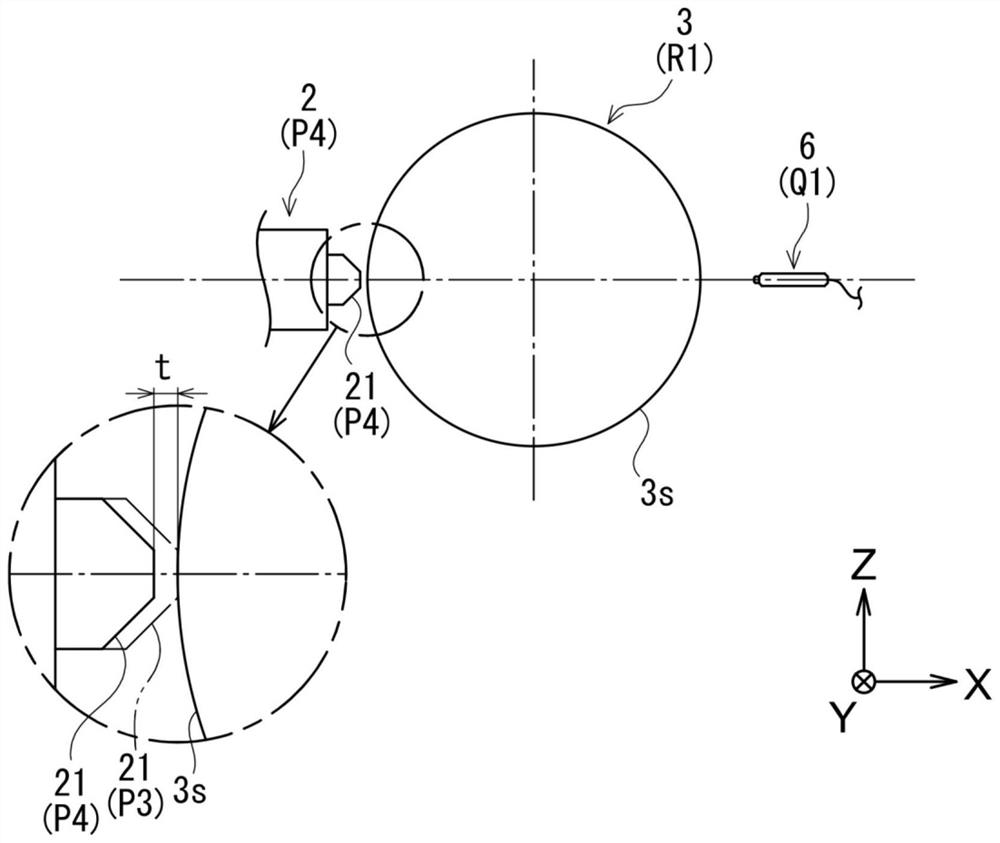

图4是示出挤出机、成型鼓以及传感器的位置关系的图。

图5是示出挤出机、成型鼓以及传感器的位置关系的图。

图6是示出挤出机、成型鼓以及传感器的位置关系的图。

图7是示出挤出机、成型鼓以及传感器的位置关系的图。

图8是示出挤出机、成型鼓以及传感器的位置关系的图。

图9是示出挤出机、成型鼓以及传感器的位置关系的图。

具体实施方式

以下,参照图1A~图9对橡胶构件成型方法以及橡胶构件成型装置的一个实施方式进行说明。另外,在各图中,附图的尺寸比与实际的尺寸比不一定一致,此外,各附图之间的尺寸比也不一定一致。

<橡胶构件成型装置的构造>

图1A以及图1B是示出橡胶构件成型装置的一例的示意图,图1A是主视图,图1B是俯视图。图2是示出橡胶构件成型装置的控制系统的功能的框图。

如图1A以及图1B所示,橡胶构件成型装置1具备:对橡胶进行混炼并朝向口模21挤出的挤出机2;成型鼓3;前后驱动挤出机2的前后驱动装置4;旋转驱动成型鼓3的伺服电动机5;测定成型鼓3的位移的传感器6;以及控制装置7(在图1A以及图1B中未图示)。

在以下的说明中,如图1A以及图1B所示,将挤出机2对橡胶的挤出方向设为X方向,将圆筒状的成型鼓3的圆筒轴方向设为Y方向,将与X方向以及Y方向正交的方向设为Z方向。并且,在表现方向时,在区别正负的朝向的情况下,如“+X方向”、“-X方向”那样,附加正负的符号来记载,在不区别正负的朝向来表现方向的情况下,仅记载为“X方向”。

挤出机2具有:筒状的机筒2a;与机筒2a的供给口连接的料斗2b;在机筒2a内对橡胶进行混炼并向前端侧(+X方向侧)送出的螺杆(未图示);以及使螺杆旋转驱动的螺杆用电动机2c。螺杆用电动机2c的动作由控制装置7控制。

在挤出机2的前端侧,连接有将从挤出机2供给的橡胶向口模21送出的齿轮泵20。齿轮泵20朝向与其前端侧连接的口模21送出定量的橡胶。齿轮泵20内置有由齿轮用电动机(未图示)旋转驱动的一对齿轮20a。齿轮用电动机的动作由控制装置7控制。橡胶经由齿轮泵20以及口模21以给定的排出量被挤出。

挤出机2构成为通过前后驱动装置4能够向挤出方向(X方向)的前后移动。挤出机2通过前进而接近成型鼓3,通过后退而远离成型鼓3。与挤出机2连接的齿轮泵20以及口模21分别与挤出机2一体地前后移动。前后驱动装置4相当于本发明的移动机构。前后驱动装置4的动作由控制装置7控制。

成型鼓3具有沿周向排列而形成圆筒状的成型面3s的多个组合模(segment)30。在本实施方式中,示出成型鼓3具有十二个组合模30的例子。另外,组合模30的个数并不限于此,例如也可以是六个或八个。各组合模30形成为从成型鼓3的圆筒轴方向观察呈圆弧状弯曲的板状。

各组合模30通过未图示的缸装置而分别沿径向位移。由此,成型鼓3构成为能够根据组合模30的位移而扩缩。这样的成型鼓3的组合模构造是现有公知的,例如在日本特开2004-358680号公报等中进行了公开。

成型鼓3构成为能够通过伺服电动机5绕圆筒轴3a旋转。成型鼓3悬臂支承于伺服电动机5。但是,为了在成型中不引起成型鼓3的不必要的位移,与伺服电动机5相反侧的成型鼓3的圆筒轴3a在成型时通过未图示的尾座固定。伺服电动机5的动作由控制装置7控制。在成型鼓3的成型面3s,卷绕从口模21排出的橡胶。成型鼓3构成为能够与伺服电动机5一起通过摆动驱动装置31(参照图1A)在圆筒轴方向(Y方向)上摆动(往复移动)。摆动驱动装置31的动作由控制装置7控制。通过使成型鼓3边旋转边相对于挤出机2相对摆动,从而能够将橡胶沿周向呈螺旋状卷绕,成型具有所希望的剖面形状的环状橡胶构件。另外,也可以不使成型鼓3相对于挤出机2摆动,而通过在旋转的成型鼓3上仅卷绕1圈橡胶来成型环状橡胶构件。

传感器6测定成型鼓3的位移。如上所述,成型鼓3悬臂支承于伺服电动机5,因此会因外力而产生微小的位移。传感器6能够测定该成型鼓3的微小的位移。传感器6的种类并无特别限定,可以是激光位移计、轮廓测定器,但优选为接触式传感器。

传感器6隔着成型鼓3配置于挤出机2的相反侧。从成型鼓3的圆筒轴方向观察,传感器6、成型鼓3的圆筒轴3a以及口模21配置于直线上。换言之,在从成型鼓3的圆筒轴方向观察时,传感器6配置在口模21朝向成型鼓3的成型面3s接近的方向的延长线上(具体而言是通过口模21和圆筒轴3a的直线上)。此外,如图1B所示,传感器6与成型鼓3的-Y方向侧对置地配置。根据该结构,成型鼓3在+Y方向侧被悬臂支承,-Y方向侧的位移变大,因此容易利用传感器6测定成型鼓3的微小的位移。

传感器6构成为能够通过传感器驱动装置60(参照图2)向挤出机2的挤出方向(X方向)的前后移动。传感器6通过前进而接近成型鼓3,通过后退而远离成型鼓3。传感器驱动装置60的动作由控制装置7控制。

控制装置7根据从图2所示的生产管理部8发送的生产指令,来控制前后驱动装置4、伺服电动机5、传感器驱动装置60等的动作。此外,虽然在图2中未示出,但控制装置7还控制挤出机2的螺杆用电动机2c、以及齿轮泵20的齿轮用电动机的动作。控制装置7具有:数据取得部71、存储部72、成型位置计算部73以及指示部74。

数据取得部71接收来自生产管理部8的生产指令。此外,数据取得部71取得鼓编码器3e、挤出机编码器2e以及传感器6的测定数据。鼓编码器3e测定伺服电动机5引起的成型鼓3的位移,并作为电信号而输出位置信息。挤出机编码器2e测定前后驱动装置4引起的挤出机2的位移,并作为电信号而输出位置信息。

存储部72存储鼓位置(后述)、挤出机待机位置(后述)、挤出机前进位置(后述)以及构件形状。构件形状是与要成型的橡胶构件的形状相关的数据。

成型位置计算部73包含:鼓位置计算部73a、挤出机抵接位置计算部73b以及挤出机成型开始位置计算部73c。鼓位置计算部73a计算成型鼓3的位置。成型鼓3的位置包含成型鼓3的圆筒轴方向(Y方向)的位置、以及成型鼓3的旋转方向(周向)的位置。挤出机抵接位置计算部73b计算挤出机2与成型鼓3、具体而言口模21与成型面3s抵接时的挤出机2的位置(抵接位置)。挤出机成型开始位置计算部73c计算从口模21开始橡胶的排出时的挤出机2的位置(成型开始位置)。

指示部74基于由成型位置计算部73计算出的数据和保存于存储部72的数据,向伺服电动机5、前后驱动装置4以及传感器驱动装置60发送指示信号。

<橡胶构件成型方法>

接着,参照图3~图9对橡胶构件成型方法进行说明。图3是示出橡胶构件成型方法的一例的流程图。图4~图9是示出执行橡胶构件成型方法中的挤出机2、成型鼓3以及传感器6的位置关系的图。

图4示出了成型开始前的挤出机2、成型鼓3以及传感器6的位置关系。挤出机2以及口模21位于待机位置P1。该待机位置P1作为来自挤出机编码器2e的位置信息而预先保存于存储部72中。此外,传感器6也位于远离成型鼓3的待机位置Q1。

成型鼓3通过摆动驱动装置31沿圆筒轴方向(Y方向)移动,并停止于与挤出机2的口模21对置的停止位置R1。该成型鼓3的停止位置R1由鼓位置计算部73a计算。成型鼓3停止的信号被发送至控制装置7。

首先,在步骤S100中,传感器6通过传感器驱动装置60从待机位置Q1前进。传感器6持续前进直至前端与成型鼓3的成型面3s接触。

接着,在步骤S101中,判定传感器6是否检测到位移。传感器6当与成型面3s接触时,检测位移。在传感器6未检测到位移的情况下(步骤S101的“否”),即在传感器6尚未与成型面3s接触的情况下,传感器6返回至步骤S101而继续前进。

另一方面,在传感器6检测到位移的情况下(步骤S101的“是”),即在如图5所示传感器6的前端与成型面3s接触的情况下,在步骤S102中,传感器6停止。存储部72存储传感器6的停止位置Q2。此外,将停止位置Q2处的传感器6的检测值设定为传感器6的零点。

接着,在步骤S103中,挤出机2通过前后驱动装置4从待机位置P1前进。挤出机2持续前进直至口模21与成型面3s抵接。口模21与成型面3s是否抵接的判断通过成型鼓3从停止位置R1起的位移来进行。具体而言,在通过挤出机2的前进,口模21在图6所示的接触开始位置P2开始与成型面3s接触后,保持接触状态不变,口模21推压成型鼓3而使成型鼓3从停止位置R1微小位移时,判断为口模21与成型面3s抵接。在本实施方式中,在成型鼓3从停止位置R1位移了0.01mm时判断为口模21与成型面3s抵接。

在步骤S104中,判定由传感器6测定的位移是否小于规定值。规定值优选设为0.10mm以下,更优选设为0.01mm以下。在本实施方式中,将规定值如上述那样设定为0.01mm。在由传感器6测定的位移小于规定值的情况下(步骤S104的“是”),挤出机2返回至步骤S103而继续前进。

另一方面,在由传感器6测定的位移达到规定值的情况下(步骤S104的“否”),在步骤S105中,挤出机2停止。将此时的挤出机2以及口模21的位置设为图7所示的抵接位置P3。另外,通过挤出机2的前进,成型鼓3也从停止位置R1向抵接位置R2稍微移动。若判断为口模21与成型面3s抵接,则挤出机2的前进位置L1存储于存储部72中。该前进位置L1是挤出机2从待机位置P1前进至抵接位置P3的距离。当存储前进位置L1时,传感器6从停止位置Q2后退而返回至待机位置Q1。挤出机2的抵接位置P3由挤出机抵接位置计算部73b基于待机位置P1和前进位置L1来计算。另外,在后述的步骤S106以后,传感器6也可以保持于停止位置Q2不动。

接着,在步骤S106中,设定挤出机2的成型开始位置P4。成型开始位置P4是开始将从口模21排出的橡胶向成型面3s粘贴的位置。如图8所示,成型开始位置P4是以抵接位置P3为起点,从该起点起后退了成型开始时所希望的橡胶构件的厚度t相应的量的位置。所希望的橡胶构件的厚度t的数据作为构件形状之一而存储于存储部72中。橡胶构件的厚度t例如为0.10~0.50mm。成型开始位置P4由挤出机成型开始位置计算部73c基于抵接位置P3和厚度t来计算。

之后,如图9所示,挤出机2在成型开始位置P4开始橡胶9的排出,并与此大致同时开始成型鼓3的旋转。由此,开始从口模21排出的橡胶9向成型面3s的粘贴。从口模21排出的橡胶9通过口模21与成型面3s之间的间隙,由此成型具有所希望的厚度t的橡胶构件。

如以上所述,本实施方式所涉及的橡胶构件成型方法是通过一边使口模21和成型面3s在沿着成型面3s的方向上相对移动一边将从口模21排出的橡胶9粘贴于成型面3s来成型带状的橡胶构件的橡胶构件成型方法,

在成型开始前,将使口模21向接近成型面3s的方向移动而与成型面3s抵接的位置设为抵接位置P3,将使口模21从该抵接位置P3向离开成型面3s的方向移动了成型开始时所希望的橡胶构件的厚度t相应的量的位置设定为成型开始位置P4。

根据该结构,以口模21与成型面3s实际抵接的抵接位置P3为起点,从该起点使口模21从成型面3s离开成型开始时所希望的橡胶构件的厚度t相应的量,因此能够高精度地设定口模21与成型面3s之间的间隙,使得成为所希望的橡胶构件的厚度t。

此外,在本实施方式所涉及的橡胶构件成型方法中,构成为抵接位置P3是在口模21与成型面3s开始接触后保持接触状态地使成型面3s微小位移的位置。

根据该结构,能够将口模21与成型面3s实际抵接的位置准确地设定为抵接位置P3。

此外,在本实施方式所涉及的橡胶构件成型方法中,构成为微小位移的测定通过测定成型面3s的位移的接触式传感器来进行。

根据该结构,能够可靠地测定成型面3s的微小位移。

此外,如上所述,本实施方式所涉及的橡胶构件成型装置是成型带状的橡胶构件的橡胶构件成型装置1,其具备:

口模21,排出橡胶9;成型面3s,一边相对于口模21相对移动一边被粘贴从口模21排出的橡胶9;移动机构4,使口模21相对于成型面3s接近或离开;传感器6,检测口模21与成型面3s接近并抵接的情况;以及控制装置7,控制移动机构4,

控制装置7在成型开始前使口模21朝向成型面3s接近,当从传感器6接收到抵接检测信号时,从口模21与成型面3s抵接的抵接位置P3使口模21从成型面3s离开成型开始时所希望的橡胶构件的厚度t相应的量。

根据该结构,以口模21与成型面3s实际抵接的抵接位置P3为起点,从该起点使口模21从成型面3s离开成型开始时所希望的橡胶构件的厚度t相应的量,因此能够高精度地设定口模21与成型面3s之间的间隙,使得成为所希望的橡胶构件的厚度t。

此外,在本实施方式所涉及的橡胶构件成型装置1中,构成为传感器6是测定成型面3s的位移的接触式传感器。

根据该结构,传感器6能够可靠地测定成型面3s的微小位移。

此外,在本实施方式所涉及的橡胶构件成型装置1中,构成为从口模21观察时,传感器6配置于成型面3s的后方。

根据该构成,传感器6能够可靠地测定被口模21使其位移的成型面3s的微小位移。

此外,在本实施方式所涉及的橡胶构件成型装置1中,构成为传感器6配置于口模21朝向成型面3s接近的方向的延长线上。

根据该结构,由于成型鼓3的位移方向与传感器6的朝向对置,因此能够使用可靠性高的接触式传感器作为传感器6。

此外,本实施方式所涉及的成型鼓3具备:圆筒状的成型面3s,其被粘粘从口模21排出的橡胶9;电动机5,其使成型面3s绕圆筒轴旋转;以及传感器6,其检测口模21与成型面3s接近并抵接的情况。根据该结构,能够检测口模21与成型面3s实际抵接的情况。

此外,本实施方式所涉及的程序使计算机执行上述橡胶构件成型方法。通过执行这些程序,也能够得到上述方法所起到的作用效果。换言之,也可以说使用了上述方法。

以上,基于附图对本发明的实施方式进行了说明,但应当认为具体的结构并不限定于这些实施方式。本发明的范围不仅由上述实施方式还由权利请求的范围来示出,还包含与权利请求的范围等同的意义以及范围内的所有变更。

能够将在上述各实施方式中采用的构造用于其他任意的实施方式。各部分的具体结构并不仅限定于上述的实施方式,在不脱离本发明的主旨的范围内能够进行各种变形。

例如,在权利请求的范围、说明书以及附图中示出的装置、程序以及方法中的动作、过程、步骤以及阶段等各处理的执行顺序只要不是在后面的处理中使用前面的处理的输出,就能够以任意的顺序实现。关于权利请求的范围、说明书以及附图中的流程,即使为了方便起见而使用“首先”、“接着”等进行了说明,也并不意味着必须按照该顺序执行。

在上述实施方式所涉及的橡胶构件成型方法中,构成为在成型开始前,将使口模21向接近成型面3s的方向移动而与成型面3s抵接的位置设为抵接位置P3,将使口模21从该抵接位置P3向离开成型面3s的方向移动了成型开始时所希望的橡胶构件的厚度t相应的量的位置设定为成型开始位置P4。但是,橡胶构件成型方法并不限于该结构。例如,也可以使成型面3s相对于口模21接近或者离开。即,也可以构成为在成型开始前,将使成型面3s向接近口模21的方向移动而与口模21抵接的位置设为抵接位置,将使成型面3s从该抵接位置向离开口模21的方向移动了成型开始时所希望的橡胶构件的厚度t相应的量的位置设定为成型开始位置。此时,传感器6测定口模21的位移。

在上述实施方式所涉及的橡胶构件成型方法以及橡胶构件成型装置中,成型鼓3由沿周向排列的多个组合模30构成,但并不限定于此。成型鼓3也可以不分割为组合模,而构成为一体。

此外,在上述实施方式所涉及的橡胶构件成型方法以及橡胶构件成型装置中,将成型面设为成型鼓3的圆筒状的成型面3s,但并不限定于此。作为成型面,也可以是旋转的圆盘的圆盘状的成型面。

1…橡胶构件成型装置、2…挤出机、2e…挤出机编码器、3…成型鼓、3e…鼓编码器、3s…成型面、4…前后驱动装置(移动机构)、5…伺服电动机、6…传感器、7…控制装置、9…橡胶、21…口模、60…传感器驱动装置、P1…口模的待机位置、P2…口模的接触开始位置、P3…口模的抵接位置、P4…口模的成型开始位置、Q1…传感器的待机位置、Q2…传感器的停止位置、R1…成型鼓的停止位置、R2…成型鼓的抵接位置、t…所希望的橡胶构件的厚度。

- 一种用于在舱段上原位成型隔热材料构件的成型模具及方法

- 一种橡胶制品模内发泡成型装置及其成型工艺

- 成型鼓平宽检测装置、检测方法及轮胎成型机

- “C”形橡胶芯模成型方法、用于“工”形构件的成型方法和用于“工”形构件的成型装置

- “C”形橡胶芯模成型方法、用于“工”形构件的成型方法和用于“工”形构件的成型装置