一种气相白炭黑脱酸方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及有机硅领域,具体地说,是一种气相白炭黑脱酸方法。

背景技术

气相白炭黑一般由氯硅烷在氢氧焰中高温水解,生成平均粒径7~40nm的原生二氧化硅粒子,经过高温高速碰撞后形成聚集体,通过分离、脱酸处理后再包装。随着下游产业的发展,对气相白炭黑的要求也在逐步提高。气相白炭黑的pH值就是其中一项重要指标,pH值的高低、稳定与否都直接决定着气相白炭黑的品质,脱酸能力和脱酸效果好,直接影响到白炭黑的质量。

现有的脱酸处理工艺采用脱酸炉进行脱酸,脱酸炉的温度控制在500℃左右,通入180℃左右的蒸汽和热空气进行脱酸。目前国内生产的气相白炭黑pH值很不稳定而且pH值大多都在3.8~4.0,甚至局部会出现pH值在3.5以下,对下游产业应用带来很大影响。pH值低的气相白炭黑容易使包装气相白炭黑的牛皮纸袋脆化、出现破包,气相白炭黑下游产品胶料结构化以及胶料变黄的现象。尤其是比表面积200以上的气相白炭黑产品,使用前都需要烘烤,在烘烤过程中更容易出现破袋的现象。

传统气相白炭黑妥善的方法存在以下问题:

1、脱酸稳定性不好

传统脱酸稳定性不好的主要原因为:现有技术多用湿法干燥实现二氧化硅脱酸,但会因为气相二氧化硅与混合气体混合不充分,使得脱酸不完全,脱酸后的气相白炭黑PH指标范围为3.7-4.0,局部可能会出现pH值在3.7以下,水分≤2%,游离氯≤250mg/kg;严重影响产品质量。

2、去除游离氯效果差

传统脱酸以湿法干燥实现二氧化硅脱酸,脱酸空气:480Nm

3、脱酸炉内气固两相接触有限

传统脱酸采用立式脱酸炉。立式脱酸炉内无法实现气相二氧化硅流化状态脱酸,气固两相接触效果不好,无法让气相二氧化硅与混合气体混合充分,脱酸时间长且脱酸效果差。

发明内容

针对现有技术的不足之处,本发明提供了一种气相白炭黑脱酸方法,是一种气相白炭黑表面的氯化氢及游离氯脱除,控制气相白炭黑pH指标范围在4.0-4.5,水分≤1.0%,游离氯≤200mg/kg,能够显著提高脱酸效果,提升产品品质。本发明是通过以下技术方案来实现的:

本发明公开了一种气相白炭黑脱酸方法,方法基于以下装置实施:装置包括脱酸炉、脱酸炉设置有内层和外层,还包括与脱酸炉前部入口相连、连至内层的旋风分离器、与脱酸炉外层的出口相连的燃烧空气加热器,脱酸炉的外层还通有天然气、空气,脱酸炉的内层通有蒸汽;通过脱酸炉,采用天然气作为燃料,气相白碳黑在脱酸炉内进行脱酸,去除气相白碳黑中的HCL和游离氯,分离出二氧化硅,控制二氧化硅PH值在4.0-4.5参数内。

作为进一步地改进,本发明所述的旋风分离器位于脱酸炉的上方,旋风分离器上部入口通入气相白炭黑,下部出口所连送料管线与脱酸炉垂直,旋风分离器产物直接通入脱酸炉,脱酸炉为卧式脱酸炉。直接通入,防止堵住脱酸炉的口子。

作为进一步地改进,本发明所述的脱酸炉的进口管道与水平呈45-60度,这样的角度能够使蒸汽与气相白炭黑两相更好的接触。

作为进一步地改进,本发明所述的脱酸炉的内层的内壁上平均分布设置有抄板,每块抄板从左到右贯穿脱酸炉内层,抄板与内层的非接触端设置有与抄板垂直的小挡板。用于增强气相白炭黑在转动时的流动性。可以延长流体在流化室内的停留时间,使脱酸效果更佳。

作为进一步地改进,本发明所述的燃烧空气加热器的入口与燃烧风机出口相连、燃烧风机的入口与燃烧风机入口过滤器出口相连,燃烧风机入口过滤器通有空气,燃烧空气加热器的出口连至脱酸炉下方开口。

作为进一步地改进,本发明脱酸炉的尾部入口连有吹扫过滤器。

作为进一步地改进,本发明方法包括如下步骤:

1)处理前的气相白炭黑以空气作为载体进入旋风分离器,气相白炭黑从旋风分离器底部出口流出,垂直进入脱酸炉上部入口,再经由进口管道进入脱酸炉的内层,尾气通过旋风分离器顶部的微负压送回到前系统再次回收气相白炭黑。

以提高气相白炭黑的收率;

2)空气经燃烧风机入口过滤器过滤,经燃烧风机加压后在燃烧空气加热器中与脱酸炉外层产生的高温烟气换热,被加热至约220-270℃后,在脱酸炉底部与天然气混合,进入脱酸炉;

3)进入脱酸炉的气相白炭黑,与从脱酸炉尾部进入的200-250℃蒸汽混合接触,从而带走待脱酸的气相白炭黑上附着的部分HCl和游离氯颗粒,脱除HCl和游离氯,气相白炭黑微粒从脱酸炉后部的底部进入产品输送管道,供下游使用,从脱酸炉内层出来的含HCl气体微负压送去尾气处理;

4)脱酸炉外层经由天然气燃烧后产生的高温烟气,在燃烧空气加热器中与空气1换热后,温度由360-390℃外降至160-180℃,充分回收高温烟气中的热量,降温后的烟气,通过尾气风机抽至烟囱高空排放;

5)空气2通过吹扫过滤器过滤后,从脱酸炉尾部进入,对脱酸炉内层进行吹扫。

作为进一步地改进,本发明所述的尾气风机风压为1-5KPa,燃烧风机风压为20-40KPa,空气1进脱酸炉前先由燃烧风机入口过滤器进行过滤,空气2进脱酸炉前先由吹扫过滤器进行过滤,过滤精度均为1um以下颗粒去除率为99.9%。

作为进一步地改进,本发明所述的脱酸炉的温度为500℃~550℃,脱酸炉压差为-1kpa~1kpa,流化气速为4~20cm/s,流化脱酸的时间为40~90min。

作为进一步地改进,本发明所述的进旋风分离器的管道采用9D弯头,可以起到防堵、防止磨损的效果,脱酸炉底部的四周均固定连接有支撑腿,且支撑腿的底部固定连接有橡胶垫,用以减少震动,脱酸炉采用含镍合金材质以防止腐蚀,旋风分离器的材料为铝。

本发明的有益效果如下:

1、提高脱酸稳定性

本发明在脱酸过程提高稳定性的关键点为:脱酸炉的气相白炭黑进口与水平呈51度夹角,脱酸炉的热空气进口与水平呈45度夹角,能够使气固两相更好的接触,脱酸炉的内筒的内壁设置8块抄板,增强气相白炭黑在转动时的流动性。气相二氧化硅与混合气体混合充分,脱酸时间快,不需要另外加入水分,不会引入其它杂质,且与现有脱酸炉相比不会急剧增加阻力,运行安全高效。

2、去除游离氯效果好

本发明采用天然气作为原料和空气反应升温流化,在沸腾床脱酸炉内对纳米气相白炭黑进行脱酸,低压蒸汽温度:250℃,流化脱酸的温度为500~550℃,脱酸炉内火焰温度高,高温下分子动能高,水分子与游离氯结合,可以进一步除游离氯。脱酸后的气相白炭黑的纯度≥99.8%,氯化物含量≤200mg/kg。

3、脱酸炉内气固两相接触充分

本发明采用卧式脱酸炉。卧式脱酸炉比传统脱酸炉的优势主要为:够实现气相二氧化硅流化脱酸,脱酸炉的内层的内壁上平均分布设置有抄板,每块抄板从左到右贯穿脱酸炉内层,抄板与内层的非接触端设置有与抄板垂直的小挡板。用于增强气相白炭黑在转动时的流动性。可以延长流体在流化室内的停留时间,使脱酸效果更佳。同时,气相二氧化硅与蒸汽混合充分、脱酸时间快,显著提高脱酸效果,提升产品品质。

附图说明

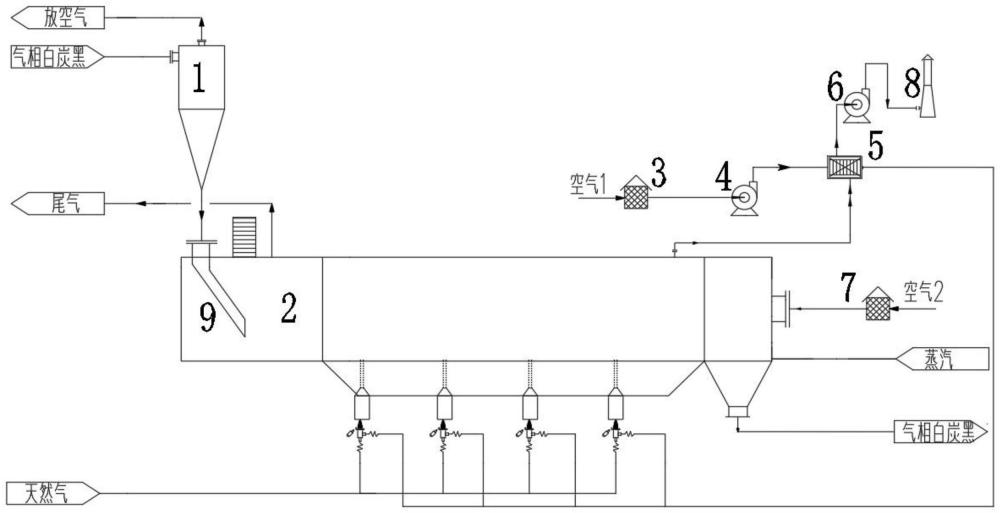

图1为本发明装置的连接和流程示意图;

图2为本发明装置脱酸炉的剖视截面示意图;

图中,1是旋风分离器,2是脱酸炉,3是燃烧风机入口过滤器,4是燃烧风机,5是燃烧空气加热器,6是尾气风机,7是吹扫过滤器,8是烟囱,9是进口管道,10是内层,11是外层,12是抄板。

具体实施方式

本发明公开了一种气相白炭黑脱酸方法,气相白炭黑中包括二氧化硅、氯化氢和微量游离氯。

本发明公开了一种气相白炭黑脱酸方法,方法基于以下装置实施:

装置包括脱酸炉2、脱酸炉2设置有内层10和外层11,还包括与脱酸炉2前部入口相连、连至内层10的旋风分离器1、与脱酸炉2外层11的出口相连的燃烧空气加热器5,脱酸炉2的外层11还通有天然气、空气,脱酸炉2的内层10通有蒸汽;通过脱酸炉2,采用天然气作为燃料,气相白碳黑在脱酸炉2内进行脱酸,去除气相白碳黑中的HCL和游离氯,分离出二氧化硅,控制二氧化硅PH值在4.0-4.5参数内。旋风分离器1底部设置膨胀节以防止管道拉裂。内层10是转动的走气相白炭黑,外层11走脱酸炉2产生的高温烟气,向内层10提供热量。内层10产生的气相中含HCl和游离氯,所述的蒸汽温度不低于250℃。

旋风分离器1位于脱酸炉2的上方,旋风分离器1上部入口通入气相白炭黑,下部出口所连送料管线与脱酸炉2垂直,旋风分离器1产物直接通入脱酸炉2,脱酸炉2为卧式脱酸炉2。直接通入,放置堵住脱酸炉2的口子。脱酸炉2的进口管道9与水平呈45-60度,脱酸炉2的内层10的内壁上平均分布设置有抄板12,每块抄板12从左到右贯穿脱酸炉2内层10,抄板12与内层10的非接触端设置有与抄板12垂直的小挡板。燃烧空气加热器5的入口与燃烧风机4出口相连、燃烧风机4的入口与燃烧风机入口过滤器3出口相连,燃烧风机入口过滤器3通有空气,燃烧空气加热器5的出口连至脱酸炉2下方开口。脱酸炉2的尾部入口还连有吹扫过滤器7。

进旋风分离器1的管道采用9D弯头,防堵、防止磨损,脱酸炉2底部的四周均固定连接有支撑腿,且支撑腿的底部固定连接有橡胶垫,脱酸炉2采用含镍合金材质以防止腐蚀,旋风分离器1的材料为铝。

空气1通过燃烧风机入口过滤器3与燃烧风机4相连,燃烧风机4与燃烧空气加热器相连,空气1经过过滤、加压、加热后被送入脱酸炉2;空气2通过吹扫过滤器7与脱酸炉2相连,空气2经过过滤后被送入脱酸炉2。

一种气相白炭黑脱酸方法具体包括如下步骤:

1)处理前的气相白炭黑以空气作为载体进入旋风分离器1,气相白炭黑从旋风分离器1底部出口流出,垂直进入脱酸炉2上部入口,再经由进口管道进入脱酸炉2的内层10,尾气通过旋风分离器1顶部的微负压送回到前系统再次回收气相白炭黑。以提高气相白炭黑的收率;

2)空气经燃烧风机入口过滤器3过滤,经燃烧风机4加压后在燃烧空气加热器5中与脱酸炉2外层11产生的高温烟气换热,被加热至约220-270℃后,在脱酸炉2底部与天然气混合,进入脱酸炉2;

3)进入脱酸炉2的气相白炭黑,与从脱酸炉2尾部进入的200-250℃蒸汽混合接触,从而带走待脱酸的气相白炭黑上附着的部分HCl和游离氯颗粒,脱除HCl和游离氯,气相白炭黑微粒从脱酸炉2后部的底部进入产品输送管道,供下游使用,从脱酸炉2内层10出来的含HCl气体微负压送去尾气处理;

4)脱酸炉2外层11经由天然气燃烧后产生的高温烟气,在燃烧空气加热器5中与空气1换热后,温度由360-390℃外降至160-180℃,充分回收高温烟气中的热量,降温后的烟气,通过尾气风机6抽至烟囱8高空排放;

5)空气2通过吹扫过滤器7过滤后,从脱酸炉2尾部进入,对脱酸炉2内层10进行吹扫。

尾气风机6风压为1-5KPa,燃烧风机4风压为20-40KPa,空气1进脱酸炉2前先由燃烧风机入口过滤器3进行过滤,空气2进脱酸炉2前先由吹扫过滤器7进行过滤,过滤精度均为1um以下颗粒去除率为99.9%。

脱酸炉2的温度为500℃~550℃,脱酸炉2压差为-1kpa~1kpa,流化气速为4~20cm/s,流化脱酸的时间为40~90min。

下面根据结合说明书附图和通过优选实施例详细描述本发明,本发明的目的和效果将变得更加明白,应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

图1为本发明装置的连接和流程示意图;图2为本发明装置脱酸炉的剖视截面示意图;

实施例1

(1)将待脱酸的气相白炭黑以15.3t/h的加料速率空气作为载体进入旋风分离器1,在旋风分离器1中进行气固分离,白炭黑微粒从旋风分离器1底部流出,从顶部进入脱酸炉2,约0.8kg/h的尾气微负压送回到前系统再次回收气相白炭黑颗粒,气相白炭黑从脱酸炉2顶部进入脱酸炉2。

(2)白炭黑微粒经脱酸炉脱2除HCl和游离氯后,产品气相白炭黑以950kg/h微粒从脱酸炉2底部进入产品输送管道,供下游使用。从脱酸炉2内层出来的约0.8kg/h的含HCl气体微负压与旋风分离器1顶部的尾气合并后送回到前系统。

(3)脱酸炉2燃烧器以47kg/h流量的天然气作为燃料,天然气从脱酸炉2底部进入脱酸炉,并分配到各个炉膛。

(4)约1800Nm

(5)脱酸炉2外层的约1800Nm

(6)40kg/h流量的250℃中压蒸汽从脱酸炉2尾部进入,与待脱酸的白炭黑接触,从而带走待脱酸的白炭黑上附着的部分HCl和游离氯颗粒。

(7)1000Nm

对比案例:

本实例说明脱酸炉2控制不同温度,对脱酸后的气相白炭黑pH值的情况。

重复实例1的脱酸操作,不同之处在于脱酸炉2控制不同温度。脱酸过程中对脱酸后生产的的气相白炭黑pH值进行采样分析。结果如下:

表一:脱酸炉温度对气相白炭黑pH值的影响

由此结果可见,脱酸炉2控制不同温度对脱酸后的气相白炭黑pH值影响很大。脱酸炉2的温度从450~580℃,随着脱酸炉2的升高,得到脱酸后的气相白炭黑pH值也会相应增加,这显示提高脱酸温度,对提高气相白炭黑pH值是有好处的。当温度继续升高到550℃以上时,气相白炭黑pH值提高不再明显。可见,脱酸炉2温度控制在490~580℃之间,500~550℃最好。

本领域普通技术人员可以理解,以上仅为发明的优选实例而已,并不用于限制发明,尽管参照前述实例对发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实例记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在发明的精神和原则之内,所做的修改、等同替换等均应包含在发明的保护范围之内。

- 一种环流式气相法白炭黑脱酸系统

- 气相法白炭黑脱酸系统和方法

- 一种气相白炭黑生产用脱酸炉结构