一种不同电源之间切换供电的静态装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明属于重要数据中心及重要低压设备供配电领域,具体涉及一种不同电源之间切换供电的静态装置。

背景技术

近年来随着国家重点工程的不断建设和测控设备的广泛应用,对供电连续性和可靠性提出了更高的要求。如通讯系统、现场监控系统、数据中心等重要低压设备普遍运行环境复杂,安装位置分散,一旦发生供电中断将导致此类设备的控制发生混乱,使正在处理的信息遭到破坏或丢失,严重影响国家重点工程的稳定运行。

现有技术中采用了双路电源,但要求两路进线电源相序必须相同,不方便自动切换或切换过程慢,容易造成现场监控系统测试中断、数据丢失、误操作等故障,尤其不能满足重要行业的不间断供电需求;同时,该类供电装置本身不具备配电功能,需要用户单独配备配电箱,若更换其中一路配电开关,将影响其它回路的正常供电,后期操作、检修复杂,维护成本高;且该类供电装置无通用组网接口,不能满足用户的远程集中监控需求。

因此,亟需设计一种不同电源之间切换供电的静态装置,以解决上述问题。

发明内容

本发明的目的在于提供一种不同电源之间切换供电的静态装置,在两路进线电源不同相时仍可在较短时间内完成两路电源间的切换。

本发明的技术方案如下:

一种不同电源之间切换供电的静态装置,采用模块化布局,柜体内设有主回路区、操作显示区、控制区、配电区、接线区;

所述的主回路区设于柜体内上部,主回路区的电路元器件包括熔断器、可控硅;

所述的操作显示区位于主回路区的下方,包括工业显示屏、指示灯、主回路控制塑壳断路器;其中,工业显示屏和指示灯用于显示两路进线电源的状态参数、主回路控制塑壳断路器的工作状态、故障报警记录以及本装置工作状态;

所述的控制区和配电区位于操作显示区的下方;在控制区内设有控制板卡;在配电区内设有配电回路塑壳断路器或微型断路器及其机械旋柄,通过操作机械旋柄控制相应配电回路塑壳断路器或微型断路器的通断,来实现为负载供电;

所述的接线区位于配电区的下方,接线区内设有Ⅰ路进线端子、Ⅱ路进线端子、负载供电端子;其中,Ⅰ路进线端子、Ⅱ路进线端子分别与操作显示区内对应的主回路控制塑壳断路器进线端相连接,操作显示区内对应的主回路控制塑壳断路器出线端分别与主回路区内熔断器、可控硅进线端相连接;所述主回路区内可控硅出线端与对应的主回路控制塑壳断路器进线端相连接;

所述操作显示区内对应的主回路控制塑壳断路器出线端与配电区内配电回路进线铜排相连接;所述配电区内对应的配电回路塑壳断路器或微型断路器出线端与接线区内对应的负载供电端子相连接。

所述的主回路控制塑壳断路器包括Ⅰ路电源进线塑壳断路器QF1、Ⅱ路电源进线塑壳断路器QF2、主回路出线塑壳断路器QF3、Ⅰ路电源旁路塑壳断路器QF4和Ⅱ路电源旁路塑壳断路器QF5;

所述的可控硅包括Ⅰ组可控硅SCR1和Ⅱ组可控硅SCR2;

所述的配电回路塑壳断路器或微型断路器包括配电回路塑壳断路器或微型断路器QF6、配电回路塑壳断路器或微型断路器QF7、配电回路塑壳断路器或微型断路器QF8、配电回路塑壳断路器或微型断路器QF9、配电回路塑壳断路器或微型断路器QF10、配电回路塑壳断路器或微型断路器QF11;

所述的Ⅰ路进线端子、Ⅱ路进线端子分别与操作显示区内Ⅰ路电源进线塑壳断路器QF1、Ⅱ路电源进线塑壳断路器QF2、Ⅰ路电源旁路塑壳断路器QF4和Ⅱ路电源旁路塑壳断路器QF5进线端相连接;操作显示区内Ⅰ路电源进线塑壳断路器QF1、Ⅱ路电源进线塑壳断路器QF2出线端分别与主回路区内熔断器、Ⅰ组可控硅SCR1和Ⅱ组可控硅SCR2进线端相连接;所述主回路区内Ⅰ组可控硅SCR1和Ⅱ组可控硅SCR2出线端与主回路出线塑壳断路器QF3进线端相连接;

所述操作显示区内主回路出线塑壳断路器QF3、Ⅰ路电源旁路塑壳断路器QF4和Ⅱ路电源旁路塑壳断路器QF5出线端与配电区内配电回路进线铜排相连接;所述配电区内配电回路塑壳断路器或微型断路器配电回路塑壳断路器或微型断路器QF6、配电回路塑壳断路器或微型断路器QF7、配电回路塑壳断路器或微型断路器QF8、配电回路塑壳断路器或微型断路器QF9、配电回路塑壳断路器或微型断路器QF10、配电回路塑壳断路器或微型断路器QF11出线端与接线区内对应负载供电端子相连接。

正常运行状态时,操作显示区内Ⅰ路电源进线塑壳断路器QF1、Ⅱ路电源进线塑壳断路器QF2、主回路出线塑壳断路器QF3是闭合的;

若负载由Ⅰ路进线电源优先供电,则主回路区内Ⅰ组可控硅SCR1导通,Ⅱ组可控硅SCR2不导通;当所述控制区内的控制板卡通过检测电路判断Ⅰ路进线电源故障时,将主回路区内Ⅰ组可控硅SCR1关断,触发Ⅱ组可控硅SCR2导通,将负载从Ⅰ路进线电源切换到Ⅱ路进线电源上;

在Ⅰ路进线电源给负载供电时,闭合操作显示区内Ⅰ路电源旁路塑壳断路器QF4,断开操作显示区内Ⅰ路电源进线塑壳断路器QF1、Ⅱ路电源进线塑壳断路器QF2、主回路出线塑壳断路器QF3、Ⅱ路电源旁路塑壳断路器QF5,可实现在线对主回路区内Ⅰ组可控硅SCR1和Ⅱ组可控硅SCR2的检修维护,不影响对负载的供电;

Ⅱ路进线电源优先供电时,原理与上述相同。

所述主回路区的输出端加入包括电容和电阻的RC阻容支路,利用电容两端电压不能突变的特性来限制电压上升率,防止因振荡出现过电压而损坏可控硅,同时可避免电容通过可控硅放电电流过大,造成过电流而损坏可控硅。

所述的工业显示屏采用触摸屏显示,封装主回路硬件和控制软件,通过RS485串行接口与控制区内控制板卡进行连接,实时更新Ⅰ路、Ⅱ路进线电源三相电压、电流,可控硅温度,输出端三相电压、电流,同时显示当前供电回路塑壳断路器工作状态、当前优先级设置、故障记录信息。

所述的控制软件运用滑窗检测算法来进行电压故障检测,具体检测方法是:

取一个周期作为滑窗,同时将周期分成n等分,每次将1/n个周期内的采样点加入滑窗,把最早采集到的1/n个周期内的采样点移除滑窗;同时,将采样值与门限值直接进行比较,通过判断阈值范围内采样点个数多少,来判断电源状态。

所述的控制区分为触发控制回路和温度控制回路,两者均为反馈控制;

触发控制回路由控制区内控制板卡、主回路区内霍尔元件、触发板卡以及操作显示区内的主回路控制塑壳断路器的辅助触点相连接组成,通过采样电压、电流及断路器工作状态参数的方式传输至控制区内控制板卡,并根据这些参数判断出主回路供电线路的运行情况,发送相应信号控制可控硅的通断,达到智能化选择供电电源的目的;

温度控制回路由控制区内控制板卡与主回路区内铂热电阻和风扇相连接组成,通过铂热电阻将采集到的温度信息传输至控制区内控制板卡,进行判断后通过调节脉冲宽度调制波形占空比来控制主回路区内风扇的转速,以风冷方式给系统降温。

所述控制区内的控制板卡采用DSP28377D和LPC1788微处理器;控制区与主回路区通过数字信号的输入与输出接口进行连接,以实现外部数字信号与DSP信号之间的转换。

所述控制区内控制板卡设有RS485通讯接口及RJ-45以太网接口,可直接与中控室监控设备连接,灵活实现上、下位实时数据交互功能,为实现中央管理模式智能配电提供扩展接口。

所述主回路区内的控制回路电源开关与直流冗余供电单元相连接,采用两路冗余供电,为控制区提供电源。

本发明的显著效果在于:

本发明能够在两路进线电源不同相时仍可在较短时间内完成两路电源间的切换,同时实现综合欠压检测、过压检测、温度故障检测等智能化保护功能,对电源状态信息进行实时显示、记录和分析判断,并形成报警信号可远传,具有配电功能,可远程监控接口,安装灵活,维护操作简单快捷,可靠性强,适用范围广。具体来看:

(1)本发明开发了滑窗检测算法,实现了数字化快速检测,提高了检测精度;

(2)本发明采用强制关断可控硅的方式,实现了5ms内快速切换的功能;

(3)本发明采用抽屉式模块化结构,提高了控制系统的抗干扰能力,增加了配电功能,在增强单元模块重组利用灵活性的同时,更便于操作和检修维护;

(4)本发明控制系统采用两路直流冗余供电单元供电,解决了因两路电压不相等导致分流不均的问题,增强了系统的稳定性;同时利用阻容支路保护重要元器件,延长使用寿命;

(5)本发明的人机交互界面具有直观的运行状态及故障提示,为故障诊断提供依据,提高了运维效率;

(6)本发明接口灵活,为实现中央管理模式智能配电提供扩展接口。

附图说明

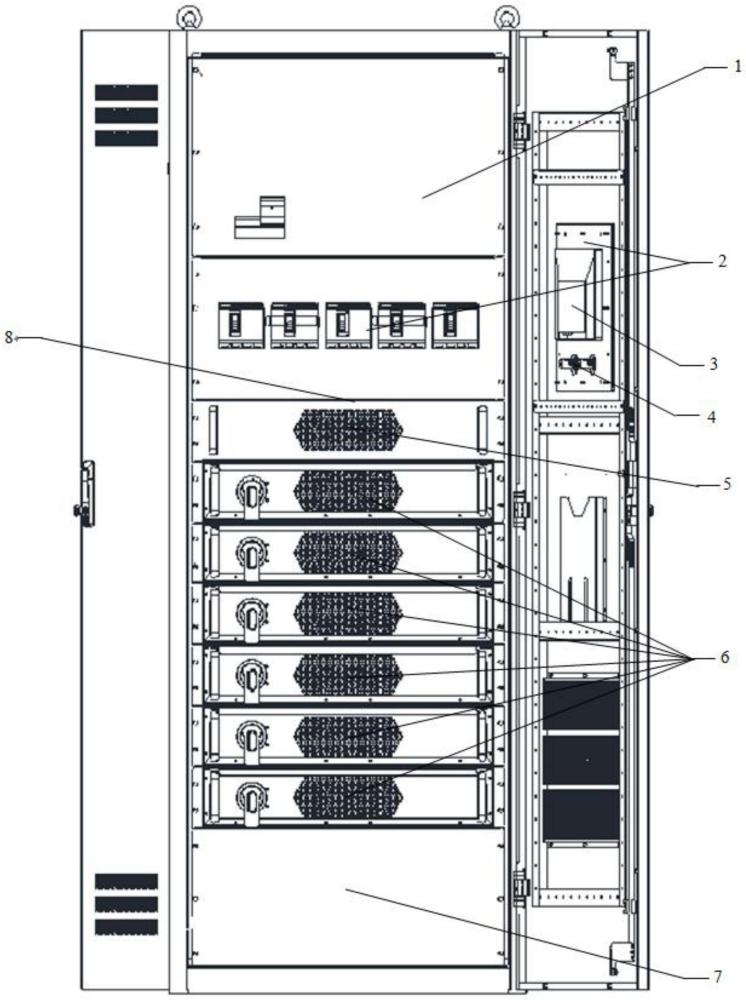

图1为本发明结构示意图;

图2为本发明主回路区和操作显示区元器件安装结构示意图;

图3为本发明主回路区连接示意图;

图4为本发明控制区连接示意图;

图5为本发明主路区阻容支路连接示意图。

图中:1.主回路区;2.操作显示区;3.工业显示屏;4.指示灯;5.控制区;6.配电区;7.外部接线区;8.柜体;9.霍尔元件;10.熔断器;11.铂热电阻;12.触发板卡;13.电容;14.电阻;15.可控硅;16.控制回路电源开关;17.直流冗余供电单元;18.风扇;19.主回路控制塑壳断路器;20.Ⅰ路电源进线端子21.Ⅱ路电源进线端子;22.Ⅰ路电源进线塑壳断路器QF1;23.Ⅱ路电源进线塑壳断路器QF2;24.Ⅰ组可控硅SCR1;25.Ⅱ组可控硅SCR2;26.Ⅰ路电源旁路塑壳断路器QF4;27.主回路出线塑壳断路器QF3;28.Ⅱ路电源旁路塑壳断路器QF5;29.配电回路进线铜排;30.配电回路塑壳断路器或微型断路器QF6;31.配电回路塑壳断路器或微型断路器QF7;32.配电回路塑壳断路器或微型断路器QF8;33.配电回路塑壳断路器或微型断路器QF9;34.配电回路塑壳断路器或微型断路器QF10;35.配电回路塑壳断路器或微型断路器QF11;36.负载供电端子;37.用户。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

如图1~5所示的一种不同电源之间切换供电的静态装置,采用模块化布局,柜体8内设有主回路区1、操作显示区2、控制区5、配电区6、接线区7。

所述的主回路区1设于柜体8内上部,主回路区1的电路部分包括熔断器10、电容13、电阻14、可控硅15等元器件,还包括霍尔元件9、铂热电阻11、触发板卡12、控制回路电源开关16、直流冗余供电单元17、风扇18。所述的可控硅15包括Ⅰ组可控硅SCR124和Ⅱ组可控硅SCR225。

所述的操作显示区2位于主回路区1的下方,包括工业显示屏3、指示灯4以及主回路控制塑壳断路器19,所述的主回路控制塑壳断路器19包括Ⅰ路电源进线塑壳断路器QF122、Ⅱ路电源进线塑壳断路器QF223、主回路出线塑壳断路器QF327、Ⅰ路电源旁路塑壳断路器QF426和Ⅱ路电源旁路塑壳断路器QF528。所述的工业显示屏3和指示灯4设于柜体8的前柜门上,用于显示两路进线电源的状态参数、主回路控制塑壳断路器19的工作状态、故障报警记录以及本装置工作状态等。

所述的控制区5和配电区6均为抽屉式结构,位于操作显示区2的下方。在所述的控制区5内设有控制板卡,是整个装置的核心。在配电区6内设有配电回路塑壳断路器或微型断路器及其机械旋柄,可通过操作机械旋柄控制相应配电回路塑壳断路器或微型断路器的通断,来实现为负载供电。所述的配电回路塑壳断路器或微型断路器包括配电回路塑壳断路器或微型断路器QF630、配电回路塑壳断路器或微型断路器QF731、配电回路塑壳断路器或微型断路器QF832、配电回路塑壳断路器或微型断路器QF933、配电回路塑壳断路器或微型断路器QF1034、配电回路塑壳断路器或微型断路器QF1135。

所述的接线区7位于配电区6的下方,接线区7内左边为Ⅰ路进线端子20和Ⅱ路进线端子21,右边为负载供电端子36。所述接线区7内Ⅰ路进线端子20、Ⅱ路进线端子21分别与操作显示区2内QF122、QF223、QF426和QF528进线端相连接;所述操作显示区2内QF122、QF223出线端分别与主回路区1内熔断器10、Ⅰ组可控硅SCR124和Ⅱ组可控硅SCR225进线端相连接;所述主回路区1内Ⅰ组可控硅SCR124和Ⅱ组可控硅SCR225出线端与QF327进线端相连接;所述操作显示区2内QF327、QF426和QF528出线端与配电区6内配电回路进线铜排29相连接;所述配电区6内配电回路塑壳断路器或微型断路器QF630、QF731、QF832、QF933、QF1034和QF1135出线端与接线区7内对应负载供电端子36,即①、②、③、④、⑤和⑥相连接。

本实施例中,正常运行状态时,操作显示区2内QF122、QF223、QF327是闭合的。若负载由Ⅰ路进线电源优先供电,则主回路区1内SCR124导通,SCR225不导通;当所述控制区5内的控制板卡通过检测电路判断Ⅰ路进线电源故障时,会将主回路区1内SCR124关断,触发SCR225导通,将负载从Ⅰ路进线电源切换到Ⅱ路进线电源上。在Ⅰ路进线电源给负载供电时,闭合操作显示区2内QF426,断开操作显示区2内QF122、QF223、QF327、QF528,可实现在线对主回路区1内SCR124和SCR225的检修维护,不影响对负载的供电。Ⅱ路进线电源优先供电时,原理与之相同。

如图5所示,主回路区1的输出端加入了包括电容13和电阻14的RC阻容支路,以保护重要元器件,延长使用寿命,提高控制精度。利用电容13两端电压不能突变的特性来限制电压上升率,防止因振荡出现的过电压而损坏可控硅15。同时,可避免电容13通过可控硅15放电电流过大,造成过电流而损坏可控硅15。

主回路区1内控制回路电源开关16与直流冗余供电单元17相连接,采用两路冗余供电,为控制区5提供必要电源,解决了因两路电压不相等而导致分流不均的问题,增强了控制系统的稳定性。

工业显示屏3采用触摸屏显示,封装了显示所需的主回路硬件和控制软件,很方便地通过RS485串行接口与控制区5内控制板卡进行连接,实时更新Ⅰ路、Ⅱ路进线电源三相电压、电流,主回路可控硅温度,输出端三相电压、电流,同时显示当前供电回路塑壳断路器工作状态,当前优先级设置,故障记录等信息。

控制区5内控制板卡是整个供电装置的控制核心。本实施例中,控制板卡采用小封装、低功耗的DSP28377D和LPC1788微处理器。其处理速度快、处理能力强,可同时拥有更多AD采样端口,采样精度可达16位。控制区5与主回路区1通过数字信号的输入与输出接口进行连接,以实现外部数字信号与DSP信号之间的转换。控制板卡信号输入是指将外部的5V开关量转变为DSP所需的3.3V开关量;输出是指将DSP输出的数字信号,转变为继电器的开关动作。为了保证外部信号不对控制信号产生干扰,进行相应电平转换,开关量的输入与输出都用光耦进行隔离。

控制区5可分为触发控制回路和温度控制回路,两者均为反馈控制。触发控制回路由控制区5内控制板卡与主回路区1内霍尔元件9和触发板卡12以及操作显示区2内的主回路控制塑壳断路器19的辅助触点相连接组成,通过采样电压、电流及断路器工作状态参数的方式传输至控制区5内控制板卡,并根据这些参数判断出主回路供电线路的运行情况,发送相应信号来控制SCR124和SCR225的通断,达到智能化选择供电电源的目的。温度控制回路由控制区5内控制板卡与主回路区1内铂热电阻11和风扇18相连接组成,通过铂热电阻11将采集到的温度信息传输至控制区5内控制板卡,进行判断后通过调节脉冲宽度调制波形占空比来控制风扇18的转速,以风冷方式给系统降温,提高系统的可靠性。

本发明将电压故障检测方法集成到专用软件上,通过滑窗算法使有效值检测更加平滑,以提高检测精度。其原理是取一个周期作为滑窗,同时将周期分成n等分,每次将1/n个周期内的采样点加入滑窗,把最早采集到的1/n个周期内的采样点移除滑窗。这样,每1/n个周期就更新一次有效值,提升了有效值计算的精度。同时,将采样值与门限值直接进行比较,通过判断阈值范围内采样点个数多少的方法,来判断电源状态,不用等待测量完整个周期,从而缩短了电压故障检测时间。

控制区5内控制板卡设有RS485通讯接口及RJ-45以太网接口,可直接与中控室监控设备连接,灵活实现上、下位实时数据交互功能,为实现中央管理模式智能配电提供扩展接口。

相比于现有技术,本发明运用滑窗检测算法,可快速检测电源状态,在5ms内完成两路电源间的切换,具有直观的运行状态及故障提示;本装置对前端电源无相序要求,且具有配电功能,可灵活满足用户的配电需求;本装置具有远程监控接口,可实现中央管理模式远程监控功能。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种飞机地面电源不间断切换供电装置

- 在USB电源供电与电池供电之间切换的切换控制电路

- 实现不同电源供电的模块之间互联的装置、方法及电路