一种光伏焊带水平镀锡装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及光伏焊带生产设备领域,具体涉及一种光伏焊带水平镀锡装置。

背景技术

光伏焊带又称镀锡焊带,是光伏组件的重要组成部分,起到连接电池片和传输电流的作用。伴随组件技术的不断革新,焊带规格不断减小,以目前主流MBB圆焊带来讲,其规格由原来的0.45mm逐渐减小到0.20mm,将来可能会切换到更小规格的SMBB焊带。在生产制造端,规格的锐减降低了设备单机产能,制约着企业的发展。随着规格的不断减小,各大制造企业通常通过速度的提升来弥补产能的缺失,但提速后在现有焊带镀锡过程中,张力波动大,抖线问题,冷却问题等严重影响了焊带质量。因此研究创新工艺,开发新的技术迫在眉睫。

光伏焊带行业内传统镀锡方式是用压线轮/压线板将铜线压入锡液后垂直向上牵引,通过风刀控制镀层厚度的热浸镀镀锡工艺,焊带引出锡液后再以风冷的方式进行降温。该工艺简单、流程短、效率高。但随着生产速度的不断提升,其工艺弊端逐渐显现:(1)铜丝进入锡池需绕过压线轮改变方向后向上穿出,而压线轮通常不转动,铜线和压线轮之间是静摩擦,摩擦力大,长期使用压线轮上的沟槽宜磨损拉槽,压线板残留助焊剂长期积累不易清理,导致线材出现卡顿现象,造成张力不稳定,进而引起线材的持续抖动,抖动将导致镀锡不均匀。(2)风冷终究是间接冷却,其热交换效率低,线材高速运行状态下,冷却距离需加长,随着设备速断提升,尤其是提速到300m/min后,线材抖动,冷却不足等系列问题,严重影响焊带的质量,焊带整体良率下降,而且加高冷却后更不利于线材张力的传递。

发明内容

为解决以上技术问题,本发明的主要目的是提供一种光伏焊带水平镀锡装置,以解决传统镀锡工艺中线材卡顿、冷却距离长、冷却效率低的技术问题。

为了达到上述目的,本发明采用以下技术方案予以解决。

一种光伏焊带水平镀锡装置,包括从左至右沿铜丝传输方向依次设置的送线机构、助焊剂机构、水平镀锡机构、定形机构和水冷却机构;送线机构用于输送铜丝,助焊剂机构用于给铜丝涂覆助焊剂,水平镀锡机构用于给沿水平方向传输的铜丝镀锡形成镀锡焊带,定形机构用于对刚镀完锡的镀锡焊带进行冷却定形,水冷却机构用于对镀锡焊带进行冷却。

相对于传统镀锡方式,浸润锡液后的铜丝水平输出,用模具控制铜丝表面的上锡量,经定形机构初次冷却后进入水冷却机构直接降温冷却。线材接触到的地方均是滚动摩擦,阻力小,张力稳定可控有利用在高速状态下进行镀锡作业。通过水平镀锡机构对铜丝水平镀锡,并采用水冷方式使高温状态下的焊带直接和水进行热交换,热交换效率高,可以有效的降低线材的温度,大大提高冷却效率,降低设备的整体尺寸。

进一步的,水平镀锡机构包含下锡槽,下锡槽上方设置有沿左右方向设置的上锡槽,上锡槽在水平面上的投影位于下锡槽在水平面上的投影内;上锡槽的左侧内壁和右侧内壁均设置沿前后方向延伸的竖向的模具槽,模具槽内设置盘形模具,盘形模具的中轴线处设置有水平的模孔;上锡槽部分没入下锡槽的液面下。

优选的,上锡槽没入下锡槽内的深度为上锡槽高度的三分之一至二分之一。将上锡槽部分没入下锡槽,可以给上锡槽保温,使上锡槽内温度稳定在一定范围内。

进一步的,下锡槽上端设置有固定架,固定架上设置有锡泵,锡泵进液口伸入下锡槽的液面下,锡泵的出液口位于上锡槽内。通过设置锡泵及液位开关,可以控制上锡槽内的锡液深度,使上锡槽内锡液深度维持在一个范围。

进一步的,为了确保上锡槽内锡液温度维持在最佳的镀锡温度范围内,上锡槽的侧壁设置有第一温控器和第一加热管,第一温控器与第一加热管的控制开关电连接。

进一步的,定形机构包含沿左右方向设置的环形风刀,环形风刀包含外模和内模,外模左端为平面,右端设置有朝左的锥形凹腔,外模中心设置有外模过丝孔,内模左端设置有向左的锥形头,右端为平面,内模中心设置有内模过丝孔;内模的锥形头嵌入外模的锥形凹腔,外模的锥形凹腔与锥形头之间留有锥形风道,外模的侧壁设置有与锥形风道相通的进风孔;环形风刀的外模过丝孔靠近上锡槽右端盘形模具的模孔且共线。

当浸润了锡液的铜丝从模具的模孔输出后进入外模过丝孔、穿过内模过丝孔的过程中,经高压空气进行周向环吹进行初步冷却,使浸润的锡液迅速凝固。为了使浸润在铜丝上的锡液尽可能均匀,环形风刀需要尽可能设置在靠近上锡槽右端盘形模具出口处。

进一步的,环形风刀的外模过丝孔距离上锡槽右端盘形模具的模孔的距离为3-10cm。

进一步的,水冷却机构包含下水箱、上水箱,上水箱在水平面上的投影位于下水箱在水平面上的投影内,且上水箱设置于下水箱上方,上水箱内设置有竖向的第一过线轮,第一过线轮没入上水箱的液面下;上水箱的左侧壁设置有与第一过线轮最低点平齐的进线孔。

经定形机构定形的镀锡铜丝水平进入上水箱中经第一过线轮后竖直向上引出,由于第一过线轮完全没在水面下,因此镀锡铜丝可充分与水接触,进行热交换。

为了使工艺稳定,下水箱内设置有第二温控器和第二加热管,第二温控器与第二加热管的控制开关电连接。下水箱上设置有水泵固定架,水泵固定架上设置有水泵,水泵的进水口伸入下水箱内,水泵的出水口位于上水箱内。当水温超过所需温度范围时,启动水泵向上水箱中补充冷水,使上水箱内水温维持在一个最佳的温度范围内。当水温低于所需温度范围时,第二加热管启动,对上水箱内的冷却水进行加热。

本发明技术方案相对于现有技术焊带镀锡装置而言,采用水平方式对铜丝镀锡,使浸润锡液后的铜丝水平输出,因而可以采用水冷却的方式,采用水冷却方式,接触面积大、冷却效率高,冷却质量高,也大大减小了设备的尺寸。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

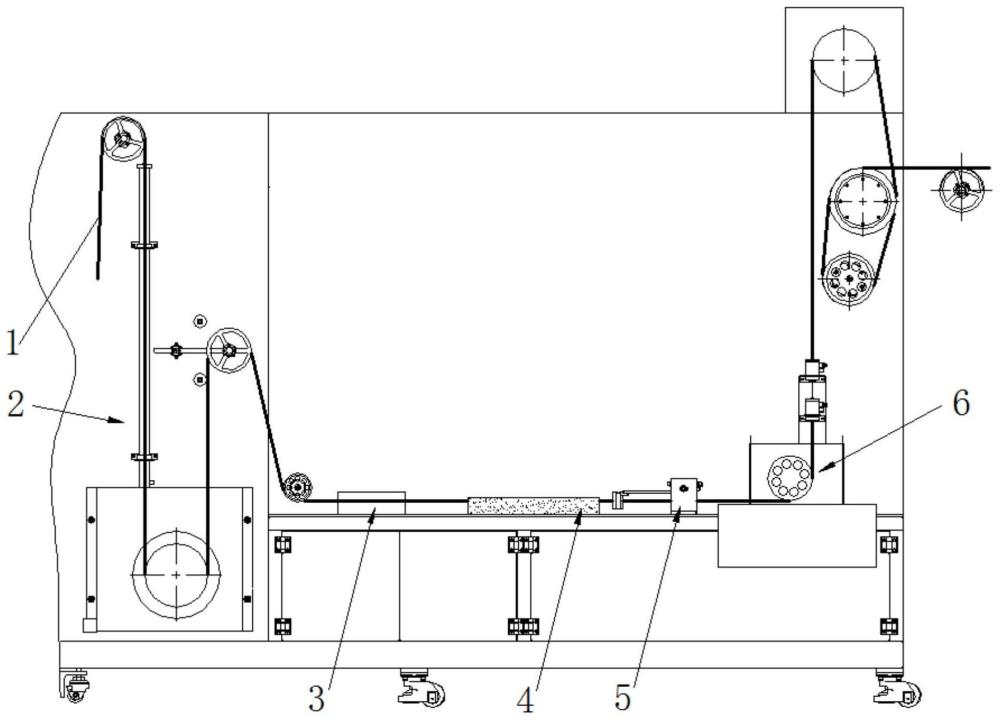

图1为本发明光伏焊带水平镀锡装置的整体工艺示意图;

图2为光伏焊带水平镀锡装置中水平镀锡机构的示意图;

图3为水平镀锡机构中上锡槽的立体示意图;

图4为水平镀锡机构中模具的正视图;

图5为定形机构的立体示意图;

图6为定形机构中环形风刀的剖面图;

图7为水冷器机构的立体示意图。

在以上图中:

1、铜丝;2、送线机构;3、助焊剂机构;

4、水平镀锡机构;401、下锡槽;402、上锡槽;403、模具槽;404、盘形模具;

5、定形机构;501、环形风刀;5011、外模;5012、内模;5013、锥形风道;502、进风孔;

6、水冷却机构;601、下水箱;602、上水箱;603、第一过线轮。

具体实施方式

为了使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

在以下描述中阐述了具体细节以便于充分理解本发明。但是本发明能够以多种不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广。因此本发明不受下面公开的具体实施方式的限制。

请参考图1,一种光伏焊带水平镀锡装置,包括从左至右沿铜丝1传输方向依次设置的送线机构2、助焊剂机构3、水平镀锡机构4、定形机构5和水冷却机构6;所述送线机构2用于输送铜丝1,所述助焊剂机构3用于给铜丝1涂覆助焊剂,所述水平镀锡机构4用于给沿水平方向传输的铜丝1镀锡形成镀锡焊带,所述定形机构5用于对刚镀完锡的镀锡焊带进行冷却定形,所述水冷却机构6用于对镀锡焊带进行冷却。

传统镀锡工艺中浸润锡液后的铜丝1是竖直向上引出,只能采取风冷模式,因此导致冷却距离很长,致使设备体型变大变高,而且加高冷却后更不利于线材张力的传递。

相对于传统镀锡方式,本实施例中,浸润锡液后的铜丝1水平输出,用模具控制铜丝1表面的上锡量,经定形机构5初次冷却后进入水冷却机构6直接降温冷却。线材接触到的地方均是滚动摩擦,阻力小,张力稳定可控有利高速状态下进行镀锡作业。通过水平镀锡机构4对铜丝1水平镀锡,并采用水冷方式使高温状态下的焊带直接和水进行热交换,热交换效率高,可以有效的降低线材的温度,大大提高冷却效率,降低设备的整体尺寸。而且,镀锡铜丝是在锡液凝固之后进入水冷机构中冷却,因此避免了因铜丝抖动导致的镀锡不均的情况发生,因此,其镀锡质量更高。

进一步的,参考图2,所述水平镀锡机构4包含下锡槽401,所述下锡槽401上方设置有沿左右方向设置的上锡槽402,所述上锡槽402在水平面上的投影位于下锡槽401在水平面上的投影内。

参考图3和图4,所述上锡槽402的左侧内壁和右侧内壁均设置沿前后方向延伸的竖向的模具槽403,所述模具槽403内设置盘形模具404,所述盘形模具404的中轴线处设置有水平的模孔;所述上锡槽402部分没入所述下锡槽401的液面下。

优选的,所述上锡槽402没入下锡槽401内的深度为上锡槽402高度的三分之一至二分之一。本实施例中,将上锡槽402部分没入下锡槽401,可以给上锡槽402保温,使上锡槽402内温度稳定在一定范围内。

进一步的,所述下锡槽401上端设置有固定架,所述固定架上设置有锡泵,所述锡泵进液口伸入所述下锡槽401的液面下,所述锡泵的出液口位于所述上锡槽402内。本实施例中,通过设置锡泵及液位开关,可以控制上锡槽402内的锡液深度,使上锡槽402内锡液深度维持在一个范围。

进一步的,参考图3,为了确保上锡槽402内锡液温度维持在最佳的镀锡温度范围内,所述上锡槽402的侧壁设置有第一温控器和第一加热管,所述第一温控器与第一加热管的控制开关电连接。

进一步的,参考图5和图6,所述定形机构5包含沿左右方向设置的环形风刀501,所述环形风刀501包含外模5011和内模5012,所述外模5011左端为平面,右端设置有朝左的锥形凹腔,所述外模5011中心设置有外模过丝孔,所述内模5012左端设置有向左的锥形头,右端为平面,所述内模5012中心设置有内模过丝孔;所述内模5012的锥形头嵌入所述外模5011的锥形凹腔,外模5011的锥形凹腔与锥形头之间留有锥形风道5013,所述外模5011的侧壁设置有与锥形风道5013相通的进风孔502;所述环形风刀501的外模过丝孔靠近所述上锡槽402右端盘形模具404模孔且共线。

本实施例中,当浸润了锡液的铜丝1从模具的模孔输出后进入外模过丝孔、穿过内模过丝孔的过程中,经高压空气进行周向环吹进行初步冷却,使浸润的锡液迅速凝固。为了使浸润在铜丝1上的锡液尽可能均匀,环形风刀501需要尽可能设置在靠近上锡槽402右端盘形模具404出口处。本实施例中仅给出了一种环形风刀的具体实施方式,实际中还可以是其他风刀形式,无论风刀何种形式,其作用都是使刚从模具出口出来的流动性较强的锡液尽快凝固,变得不易流动。

优选的,所述环形风刀501的外模过丝孔距离所述上锡槽402右端模具的模孔的距离为3-10cm。本实施例中,优选5cm。

进一步的,参考图7,所述水冷却机构6包含下水箱601、上水箱602,所述上水箱602在水平面上的投影位于下水箱601在水平面上的投影内,且上水箱602设置于下水箱601上方,所述上水箱602内设置有竖向的第一过线轮603,所述第一过线轮603没入所述上水箱602的液面下;所述上水箱602的左侧壁设置有与第一过线轮603最低点平齐的进线孔。

本实施例中,经定形机构5定形的镀锡铜丝1水平进入上水箱602中经第一过线轮603后竖直向上引出,由于第一过线轮603完全没在水面下,因此镀锡铜丝1可充分与水接触,进行热交换。

为了使工艺稳定,冷却效率稳定,所述下水箱601内设置有第二温控器和第二加热管,所述第二温控器与所述第二加热管的控制开关电连接。所述下水箱601上设置有水泵固定架,所述水泵固定架上设置有水泵,所述水泵的进水口伸入所述下水箱601内,所述水泵的出水口位于所述上水箱602内。当水温超过所需温度范围时,启动水泵向上水箱602中补充冷水,使上水箱602内水温维持在一个最佳的温度范围内。当水温低于所需温度范围时,第二加热管启动,对上水箱602内的冷却水进行加热。

传统的焊带镀锡装置,铜丝在经压线轮改变方向后高速传输,铜丝会抖动,导致未凝固的锡液镀锡不均,而本发明的光伏焊带水平镀锡装置中镀锡铜丝在进入冷却机构之前已经经定性机构初步冷却凝固,因此不存在因抖动导致镀锡不均的情况发生,因此镀锡质量更高,镀锡效率更高、冷却设备尺寸更小。

虽然,本说明书中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员是显而易见的。因此,在不偏离本发明的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 光伏组件用焊带及光伏组件

- 一种光伏焊带生产过程中用于锡炉自动加锡的方法

- 一种光伏焊带水平镀锡装置

- 一种镀锡磨具以及太阳能光伏焊带的镀锡装置