一种碳化硅籽晶的粘接方法及应用

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于碳化硅晶体生长技术领域,涉及一种碳化硅籽晶的粘接方法及应用。

背景技术

碳化硅作为代表性的第三代宽禁带半导体材料,其制作的器件具有禁带宽度大、击穿电压高、热导率大以及工作温度高等优点,适用于新能源汽车、储能等领域。

顶部籽晶溶液法(TSSG)是生长SiC晶体的常见方法。TSSG法一般是将Si原料和助溶剂放入石墨坩埚,采用感应加热或电阻加热方法,使Si原料和助溶剂熔化形成溶液。石墨坩埚中的碳元素逐渐溶解于溶液中,并达到饱和浓度。接着,降下籽晶杆,使碳化硅籽晶下表面接触溶液。随后,提拉籽晶杆,使籽晶下表面位于溶液平面附近。此时,位于籽晶下表面处的溶液温度低,处于溶质过饱和状态,导致SiC在籽晶上逐渐析出并生长。一段时间后,继续提拉籽晶杆,SiC晶体持续生长。由于SiC晶体生长时接近平衡状态,采用TSSG生长的SiC晶体中产生缺陷少。

在TSSG法中,籽晶需要固定于石墨托上,以便石墨托带动籽晶旋转或移动。一种常见的固定方法是将籽晶粘接于石墨托。这种粘接方法也被广泛应用于物理气相沉积方法生长碳化硅中。粘接过程将有机胶水涂覆在籽晶和石墨托之间,通过加热方式使胶水碳化,使籽晶粘接在石墨托上。该方法的一个改进方法是在籽晶和石墨托之间添加一层石墨纸,以缓冲由石墨制造的石墨托和碳化硅籽晶在加热过程中的热膨胀差异,达到减弱籽晶掉落风险的目的。

区别于物理气相法,在液相法生长碳化硅晶体时,籽晶以及在籽晶上生长的碳化硅晶体需要加速或减速到一定的速度。这将会要求粘接层在承受重力、石墨和碳化硅热膨胀差异形成的应力以外,额外承受将籽晶和碳化硅晶体加速或减速的剪切力。该剪切力可表示为F=m•R•α/2,m为籽晶和碳化硅晶体质量和,R为籽晶半径,α为角加速度。该公式表明,更大的质量、半径以及角加速,对应更大的剪切力。过去采用顶部籽晶溶液法生长碳化硅时,试验目标一般集中在生长4英寸或以下的碳化硅晶体。伴随着物理气相法生长6英寸碳化硅晶体工艺的成熟,对于溶液法生长碳化硅晶体,同样追求生长6英寸碳化硅晶体的目标。

另外,在溶液法生长碳化硅晶体的工艺中,使用大的籽晶角加速度有助于碳化硅生长表面质量的改善。因此,在使用溶液法生长6英寸或者未来的8英寸碳化硅晶体工艺中,C粘接层和SiC籽晶的界面将会在加速或减速转动过程中承受高的剪切力,C粘接层和SiC籽晶容易分离,SiC籽晶和晶体掉落,导致长晶过程失败。即使采用粘接剂粘接籽晶、石墨纸和石墨托条件下,在加速和减速旋转过程中,多次发生了籽晶和晶体掉落。

基于以上研究,需要提供一种碳化硅籽晶的粘接方法,所述粘接方法能够大幅加强了碳化硅籽晶的粘接强度,有效防止溶液法生长大尺寸SiC晶体,且在使用加减速旋转条件时,SiC籽晶和晶体掉落的情况。

发明内容

本发明的目的在于提供一种碳化硅籽晶的粘接方法及应用,尤其涉及一种用于溶液法生长大尺寸碳化硅晶体时的碳化硅籽晶的粘接方法及应用,所述方法利用Si元素易蒸发、SiC在过饱和状态下析出以及SiC晶体升华量小的特点,大幅加强了碳化硅籽晶的粘接强度,有效防止了溶液法生长大尺寸SiC晶体,且在使用加减速旋转条件时,SiC籽晶和晶体掉落的情况。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供了一种碳化硅籽晶的粘接方法,所述粘接方法包括如下步骤:

(1)采用胶水将碳化硅籽晶粘接在石墨托上,然后进行碳化,得到包括C粘接层的石墨托;

其中,所述胶水中包括含硅粉末;

(2)将步骤(1)所述包括C粘接层的石墨托依次进行升温和保温,然后经过冷却后,完成碳化硅籽晶的粘接。

本发明在粘接籽晶的胶水中加入了含硅粉末,再进行碳化,在石墨托上得到了含硅粉末的C粘接层,利用含硅粉末熔化成溶液的特点,在步骤(2)中对包括C粘接层的石墨托进行加热升温,使含硅粉末熔化成溶液,由于SiC和C溶解于Si溶液中,步骤(2)升温后,Si溶液将会溶解SiC籽晶和C粘接层,又由于Si蒸发的特点,步骤(2)保温会使Si溶液蒸发,当Si溶液内的C达到过饱和浓度,过饱和的Si-C溶液将析出SiC晶体,因此,通过溶解再析出的方式完成了粘接,大幅提高了SiC籽晶的粘接强度,有效防止溶液法生长大尺寸SiC晶体,且在使用加减速旋转条件时,SiC籽晶和晶体的掉落。

优选地,步骤(1)所述含硅粉末包括纯硅和/或Si-X合金,优选为Si-X合金。

本发明胶水中的含硅粉末优选为Si-X合金,由于Si-X合金在升温熔化后相比纯Si,能够溶解更多的C元素,从而能够析出更多的SiC晶体。

优选地,所述Si-X合金中,X包括Co、Fe、Ni、Cr、Sc、Y或Al中的任意一种或至少两种的组合,优选为Al。

由于Al元素易升华,因此能够使步骤(2)中升温和保温的温度降低。

优选地,所述Si-X合金中,X的含量为5-20at.%,例如可以是5at.%、10at.%、15at.%或20at.%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明Si-X合金中过高的X含量会导致蒸发后的析出物含有SiC以外的碳化物,从而降低析出物的强度。

优选地,步骤(1)所述含硅粉末的外径为1-10μm,例如可以是1μm、3μm、5μm、7μm、9μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1-5μm。

本发明的含Si粉末的外径若太小,则最终在该粉末处形成的SiC析出物尺寸小,不能有效提高SiC籽晶的粘接强度;若含Si粉末外径太大,一方面要求长时间使Si完全蒸发,消耗过多的工艺时间以及能源,另一方面要求制备更厚的C粘接层以完全包裹单个含Si粉末。

优选地,步骤(1)所述胶水中还包括有机胶水。

本发明的有机胶水包含C、H、O元素,示例性的包括酚醛树脂胶水或者环氧树脂胶水。

优选地,所述有机胶水中,有机物的含量为30-60wt%,例如可以是30wt%、40wt%、50wt%或60wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明有机胶水中,若有机物的含量若过高,则导致有机胶水粘度增加,流动性下降,但过低的有机物含量会导致形成的C粘接层不致密。

优选地,所述有机胶水的粘度在1000厘泊以下,例如可以是1000厘泊、900厘泊、800厘泊、700厘泊或600厘泊,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述含硅粉末与有机胶水的质量比为1:(3-8),例如可以是1:3、1:5、1:7或1:8,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

优选地,步骤(1)所述胶水将碳化硅籽晶粘接在石墨托之前,先将籽晶粘接于石墨纸上,然后将石墨纸粘接在石墨托上。

本发明石墨纸的两侧涂覆胶水,一侧将籽晶粘接,另一侧粘接在石墨托上。

本发明籽晶和石墨托之间添加一层石墨纸,以缓冲由石墨制造的石墨托和碳化硅籽晶在加热过程中的热膨胀差异,达到减弱籽晶掉落的风险。

优选地,步骤(1)所述C粘接层的厚度为10-20μm,例如可以是10μm、15μm或20μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为15-20μm。

优选地,步骤(2)所述升温使含硅粉末熔化并溶解碳化硅籽晶和C粘接层,形成含C的Si溶液。

本发明C粘接层内的含Si粉末熔化形成Si溶液,位于SiC籽晶和C粘接层界面处的Si溶液逐渐溶解SiC籽晶和C粘接层,形成含C的Si溶液;位于石墨纸和C粘接层界面处的Si溶液逐渐溶解石墨纸和C粘接层,形成含C的Si溶液;位于石墨托和C粘接层界面处的Si溶液逐渐溶解石墨托和C粘接层,形成含C的Si溶液。

优选地,步骤(2)所述保温使含C的Si溶液蒸发,析出碳化硅晶体。

优选地,所述析出碳化硅晶体的位置包括碳化硅籽晶和C粘接层界面处、石墨纸和C粘接层界面处以及石墨托和C粘接层界面处。

随着溶液的蒸发,Si溶液内的C达到过饱和浓度,在SiC籽晶和C粘接层界面处、石墨纸和C粘接层界面处以及石墨托和C粘接层界面处析出SiC晶体,实现了SiC籽晶和C粘接层、石墨纸和C粘接层以及石墨托和C粘接层的高强度连接。

优选地,步骤(2)在0.1-1个大气压下进行升温和保温,例如可以是0.1个大气压、0.5个大气压或1个大气压,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明步骤(2)升温和保温的压力为大气压或接近大气压,过小的压力导致SiC晶片发生升华,过大的压力则可能导致密封装置损坏,影响粘接过程。

优选地,步骤(2)所述升温至比含硅粉末的熔点大200-500℃的温度后,例如可以是200℃、300℃、400℃或500℃,进行步骤(2)所述保温,所述保温的时间为1-5h,例如可以是1h、2h、3h、4h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

本发明过小的温度会导致Si溶液蒸发慢,过大的温度会导致SiC晶片发生升华;保温的时间在1-5h内,从而保证Si溶液的完全蒸发。

作为本发明所述粘接方法的优选技术方案,所述粘接方法包括如下步骤:

(1)采用胶水将碳化硅籽晶粘接在石墨纸上,再将石墨纸粘接在石墨托上,然后进行碳化,得到包括C粘接层的石墨托,其中,C粘接层的厚度为15-20μm;

所述胶水包括质量比为1:(3-8)的含硅粉末和有机胶水,所述含硅粉末为外径为1-5μm的Si-X合金,其中,X包括Co、Fe、Ni、Cr、Sc、Y或Al中的任意一种或至少两种的组合;所述Si-X合金中,X的含量为5-20at.%;

所述有机胶水中,有机物的含量为30-60wt%,所述有机胶水的粘度在1000厘泊以下;

(2)在0.1-1个大气压下,将步骤(1)所述包括C粘接层的石墨托进行升温,使含硅粉末熔化并溶解碳化硅籽晶和C粘接层,形成含C的Si溶液,升温至比含硅粉末的熔点大200-500℃的温度后保温1-5h,使含C的Si溶液蒸发,在碳化硅籽晶和C粘接层界面处、石墨纸和C粘接层界面处以及石墨托和C粘接层界面处析出碳化硅晶体,然后经过冷却后,完成碳化硅籽晶的粘接。

第二方面,本发明提供了一种如第一方面所述粘接方法的应用,所述应用包括用于溶液法生长碳化硅晶体中。

由于物理气相传输法生长SiC晶体时保压压力低、保温温度高,SiC晶体发生大量升华,而顶部籽晶溶液法生长SiC晶体时保压压力高、保温温度低,SiC晶体升华少,本发明的SiC晶体粘接工艺只适合于顶部籽晶溶液法生长SiC晶体。

相对于现有技术,本发明具有以下有益效果:

本发明相比于常规的应用于物理气相传输法和顶部籽晶溶液法的SiC籽晶的粘接工艺,本发明通过在胶水中加入含Si粉末,并利用Si熔化、SiC和C溶解于Si溶液、Si蒸发、过饱和的Si-C溶液析出SiC晶体以及SiC晶体升华量少的特点,在SiC籽晶和C粘接层、石墨纸和C粘接层以及石墨托和C粘接层之间通过SiC析出物实现了共价键连接,大幅提高了SiC籽晶的粘接强度,有效防止了溶液法生长大尺寸SiC晶体,且在使用加减速旋转条件时,SiC籽晶和晶体的掉落。

附图说明

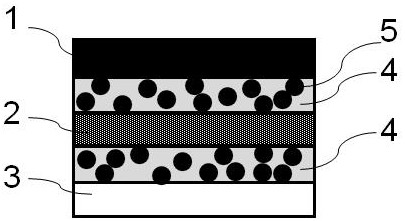

图1为本发明实施例1中步骤(1)所述包括C粘接层的石墨托的结构示意图;

图2为本发明实施例1中步骤(1)所述包括C粘接层的石墨托的经过升温后的结构示意图;

图3为本发明实施例1中步骤(1)所述包括C粘接层的石墨托的经过保温后的结构示意图;

图4为本发明对比例1所述粘接方法应用到碳化硅晶体生长过程后,SiC籽晶和晶体掉落的示意图。

其中,1-石墨托,2-石墨纸,3-碳化硅籽晶,4-C粘接层,5-含硅粉末,6-含C的Si溶液,7-SiC析出体。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供了一种碳化硅籽晶3的粘接方法,所述粘接方法包括如下步骤:

(1)采用胶水将碳化硅籽晶3粘接在石墨纸2上,再将石墨纸2粘接在石墨托1上,其中籽晶厚度为0.5mm,直径为150mm(6英寸),石墨纸2厚度为1mm,然后加热至300℃压合,得到包括C粘接层4的石墨托1,其中,C粘接层4的厚度为20μm;

所述胶水由质量比为1:5的含硅粉末5和有机胶水搅拌混合得到,所述含硅粉末5为外径为3-5μm的Si-Al合金,其中,Al的含量为10at.%;

所述有机胶水为有机物含量为40wt%,粘度为600厘泊的环氧树脂胶水;

(2)在0.5个大气压下,将步骤(1)所述包括C粘接层4的石墨托1进行升温,使含硅粉末5熔化并溶解碳化硅籽晶3和C粘接层4,形成含C的Si溶液6,升温至比含硅粉末5的熔点大260℃的温度(Si-10at.%Al的熔点为1340℃)之后,在该温度下保温3h,使含C的Si溶液6蒸发,在碳化硅籽晶3和C粘接层4界面处、石墨纸2和C粘接层4界面处以及石墨托1和C粘接层4界面处析出碳化硅晶体,然后停止加热,自然炉冷至室温,完成碳化硅籽晶3的粘接;

本发明的碳化硅晶体析出的过程如图1-图3所示,图1的状态经过升温熔化后得到图2的状态,图2的状态经过蒸发析出后得到图3的状态;即,图1为步骤(1)所述包括C粘接层4的石墨托1的结构示意图,图2为步骤(1)所述包括C粘接层4的石墨托1的经过升温后的结构示意图,图3为步骤(1)所述包括C粘接层4的石墨托1的经过保温后的结构示意图;图1中石墨纸2两侧连接C粘接层4,其中一C粘接层4的另一侧连接石墨托1,另一C粘接层4的另一侧粘接碳化硅籽晶3,连接形式为范德华力,含硅粉末5均匀分布于C粘接层4中,分布有含硅粉末5的C粘接层4通过在压力下加热分布有含硅粉末5的有机胶水形成。

随着温度升高至含硅粉末5的熔点,含硅粉末5熔化形成Si溶液,随着温度进一步升高,碳化硅籽晶3中的SiC溶解于Si溶液中,C粘接层4、石墨纸2和石墨托1中的C元素逐渐溶解于Si溶液,形成了含C的Si溶液6,此时,处于溶液状态的Si溶液中的元素如Si和Al发生蒸发,而C元素难以蒸发(碳在含硅溶液中的溶解度随温度提升逐渐增大),因此,随着保温的进行,Si溶液中的C溶质达到过饱和浓度,析出SiC晶体,当Si溶液完全蒸发后,只保留了SiC析出体7。

实施例2

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法包括如下步骤:

(1)采用胶水将碳化硅籽晶粘接在石墨纸上,再将石墨纸粘接在石墨托上,其中籽晶厚度为0.5mm,直径为150mm(6英寸),石墨纸厚度为1mm,然后加热至300℃压合,得到包括C粘接层的石墨托,其中,C粘接层的厚度为15μm;

所述胶水由质量比为1:3的含硅粉末和有机胶水搅拌混合得到,所述含硅粉末为外径为1-5μm的Si-Al合金,所述Si-Al合金中,Al的含量为5at.%;

所述有机胶水为有机物含量为30wt%,粘度为1000厘泊的环氧树脂胶水;

(2)在0.1个大气压下,将步骤(1)所述包括C粘接层的石墨托进行升温,使含硅粉末熔化并溶解碳化硅籽晶和C粘接层,形成含C的Si溶液,升温至比含硅粉末的熔点大200℃的温度之后,在该温度下保温5h,使含C的Si溶液蒸发,在碳化硅籽晶和C粘接层界面处、石墨纸和C粘接层界面处以及石墨托和C粘接层界面处析出碳化硅晶体,然后停止加热,自然炉冷至室温,完成碳化硅籽晶的粘接。

实施例3

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法包括如下步骤:

(1)采用胶水将碳化硅籽晶粘接在石墨纸上,再将石墨纸粘接在石墨托上,其中籽晶厚度为0.5mm,直径为150mm(6英寸),石墨纸厚度为1mm,然后加热至300℃压合,得到包括C粘接层的石墨托,其中,C粘接层的厚度为20μm;

所述胶水由质量比为1:8的含硅粉末和有机胶水搅拌混合得到,所述含硅粉末为外径为3-5μm的Si-Al合金,Al的含量为20at.%;

所述有机胶水为有机物含量为60wt%,粘度为300厘泊的环氧树脂胶水;

(2)在1个大气压下,将步骤(1)所述包括C粘接层的石墨托进行升温,使含硅粉末熔化并溶解碳化硅籽晶和C粘接层,形成含C的Si溶液,升温至比含硅粉末的熔点大500℃的温度之后,在该温度下保温1h,使含C的Si溶液蒸发,在碳化硅籽晶和C粘接层界面处、石墨纸和C粘接层界面处以及石墨托和C粘接层界面处析出碳化硅晶体,然后停止加热,自然炉冷至室温,完成碳化硅籽晶的粘接。

实施例4

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述Si-Al合金中,Al的含量为0at.%,即,所述含硅粉末为纯硅以外,其余均与实施例1相同。

实施例5

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述Si-Al合金中,Al的含量为30at.%以外,其余均与实施例1相同。

实施例6

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述含硅粉末的外径均小于1μm以外,其余均与实施例1相同。

实施例7

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述含硅粉末的外径均大于5μm以外,其余均与实施例1相同。

实施例8

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述含硅粉末和有机胶水的质量比为1:1.5以外,其余均与实施例1相同。

实施例9

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述含硅粉末和有机胶水的质量比为1:9以外,其余均与实施例1相同。

实施例10

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(2)所述升温至比含硅粉末的熔点大50℃的温度,并在该温度下保温3h以外,其余均与实施例1相同。

实施例11

本实施例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(2)所述升温至比含硅粉末的熔点大650℃的温度,并在该温度下保温3h以外,其余均与实施例1相同。

对比例1

本对比例提供了一种碳化硅籽晶的粘接方法,所述粘接方法包括如下步骤:

采用有机物含量40wt.%、粘度为600厘泊的环氧树脂胶水,将胶水涂覆于碳化硅籽晶和石墨纸,以及石墨纸和石墨托之间,其中,碳化硅籽晶厚度为0.5mm,直径为150mm(6英寸),石墨纸厚度为1mm,加热碳化硅籽晶、石墨纸和石墨托到300℃后压合,形成的C粘接层厚度在20μm,完成碳化硅籽晶的粘接。

对比例2

本对比例提供了一种碳化硅籽晶的粘接方法,所述粘接方法除了步骤(1)所述胶水中不包括含硅粉末以外,其余均与实施例1相同。

以上实施例和对比例粘接完成后,得到粘接完的石墨托,将石墨托采用螺栓固定于籽晶杆上,石墨坩埚内放置摩尔数比为6:4的Si和Cr块体,籽晶下表面位于Si和Cr块体以上200mm处,加热Si和Cr块形成Si-40Cr合金溶液,升温至2000℃后,下降籽晶杆,使籽晶的上表面与Si合金溶液表面平齐;随后进入保温阶段,籽晶杆做周期性的加速和减速旋转,即以3.14rad/s的角加速度加速旋转籽晶杆,共加速120s,加速到60rpm;接着以3.14rad/s的角加速度减速旋转籽晶杆,共减速120s,减速到0;以200μm/h的速度保温生长,在生长约10h后,观察生长过程中SiC籽晶和晶体是否掉落,是否掉落的情况如表1所示;如图4所示,采用对比例1粘接方法,SiC籽晶和晶体(图4中部为SiC籽晶,外沿为Si合金固体)掉落在Si合金溶液内,冷却后无法从Si合金固体中分离。

以上实施例和对比例粘接完成后,以实施例1析出的碳化硅晶体量为基础,计算其他实施例和对比例中碳化硅晶体的析出量,其中,析出量=对应实施例或对比例中碳化硅晶体析出量/实施例1中碳化硅晶体析出量×100%,结果如表1所示。

表1

从表1可以看出:

本发明的粘接方法能够提升籽晶的粘接强度,避免在溶液法生长碳化硅晶体时籽晶和晶体的掉落,正如实施例1与对比例1可知,对比例采用常规方法粘接,再生长碳化硅晶体时,存在籽晶和晶体掉落的情况;由实施例1与对比例2可知,不添加含硅粉末时,无法重新析出碳化硅,因此,无法有效提升籽晶粘接强度;由实施例1与实施例4-9可知,含硅粉末中,另一种元素的含量,含硅粉末的外径以及含硅粉末的添加量均会影响粘接效果;由实施例1与实施例10-11可知,本发明步骤(2)升温和保温的温度会影响硅溶液的蒸发,还会导致析出物的升华。

综上所述,本发明提供一种碳化硅籽晶的粘接方法及应用,所述方法利用Si元素易蒸发、SiC在过饱和状态下析出以及SiC晶体升华量小的特点,大幅加强了碳化硅籽晶的粘接强度,有效防止了溶液法生长大尺寸SiC晶体,且在使用加减速旋转条件时,SiC籽晶和晶体掉落的情况。

以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。