磁致伸缩构件以及磁致伸缩构件的制造方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及磁致伸缩构件以及磁致伸缩构件的制造方法。

背景技术

磁致伸缩材料作为功能性材料而受到关注。例如,作为铁系合金的Fe-Ga合金是显示出磁致伸缩效应以及逆磁致伸缩效应的材料,显示出100~350ppm左右的较大的磁致伸缩。因此,近年来,作为能量收集领域的振动发电用材料而受到关注,期待在可穿戴终端、传感器类等中的应用。作为Fe-Ga合金的单晶的制造方法,已知有基于提拉法(切克劳斯基法,以下简称为“Cz法”)的单晶的培育方法(例如,专利文献1)。另外,作为Cz法以外的制造方法,已知有垂直布里奇曼法(VB法)、垂直温度梯度凝固法(VGF法)(例如,专利文献2、专利文献3)。

Fe-Ga合金在晶体的<100>方位具有易磁化轴,能够在该方位呈现出较大的磁致伸缩。以往,Fe-Ga合金的磁致伸缩构件通过从Fe-Ga的多晶以所期望的尺寸切割<100>方位取向的单晶部分来制造(例如,非专利文献1),但由于晶体方位对磁致伸缩特性影响较大,因此认为使需要磁致伸缩构件的磁致伸缩的方向与晶体的磁致伸缩最大的<100>方位一致的单晶作为磁致伸缩构件的材料是最佳的。

Fe-Ga合金的单晶在相对于单晶的<100>方位平行地施加磁场时,呈现出正磁致伸缩(以下,称为“平行磁致伸缩量”)。另一方面,在相对于<100>方位垂直地施加磁场时,呈现出负磁致伸缩(以下,称为“垂直磁致伸缩量”)。若逐渐增强所施加的磁场的强度,则平行磁致伸缩量或者垂直磁致伸缩量分别饱和。磁致伸缩常数(3/2λ100)由饱和的平行磁致伸缩量与饱和的垂直磁致伸缩量之差决定,通过下述的式(1)求出(例如,专利文献4、非专利文献2)。

3/2λ

3/2λ

ε(//):相对于<100>方向平行地施加磁场而饱和时的平行磁致伸缩量

ε(⊥):相对于<100>方向垂直地施加磁场而饱和时的垂直磁致伸缩量

据认为Fe-Ga合金的磁致伸缩特性对磁致伸缩/逆磁致伸缩效应以及磁致伸缩式振动发电器件的特性产生影响,在进行器件设计方面成为重要的参数(例如,非专利文献4)。尤其是,已知磁致伸缩常数依赖于Fe-Ga合金单晶的Ga组成,在Ga组成为18~19at%和27~28at%时,磁致伸缩常数变得极大(例如,非专利文献2),期望将这样的Ga浓度的Fe-Ga合金用于器件。进一步地,近年来,报告了在磁致伸缩常数较大的基础上,存在平行磁致伸缩量越大则输出电压等器件特性越高的倾向(例如,非专利文献3)。

磁致伸缩式振动发电器件例如由卷绕于线圈的Fe-Ga磁致伸缩构件、磁轭、励磁用永久磁铁构成(例如,专利文献5、非专利文献4)。在该磁致伸缩式振动发电器件中,形成为如下结构:若使器件的可动部的磁轭振动,则固定于磁轭的中央的Fe-Ga磁致伸缩构件连动地振动,通过逆磁致伸缩效应,卷绕于Fe-Ga磁致伸缩构件的线圈的磁通密度发生变化,产生电磁感应电动势而发电。在磁致伸缩式振动发电器件中,由于在磁轭的长边方向上施加力而引起振动,因此用于器件的Fe-Ga磁致伸缩构件期望以使作为易磁化轴的<100>成为长边方向的方式进行加工。

现有技术文献

专利文献

专利文献1:日本特开2016-28831号公报

专利文献2:日本特开2016-138028号公报

专利文献3:日本特开平4-108699号公报

专利文献4:日本特表2015-517024号公报

专利文献5:国际公开第2011-158473号

非专利文献

非专利文献1:Etrema公司,State ofthe Art ofGalfenol Processing.

非专利文献2:A.E.Clark et al.,Appl.Phys.93(2003)8621.

非专利文献3:Jung Jin Park,Suok-Min Na,Ganesh Raghunath,and AlisonB.Flatau.,AIP ADVANCES 6,056221(2016).

非专利文献4:上野敏幸,精密工学会志Vol.79,No.4,(2013)305-308.

发明内容

发明所要解决的问题

由于磁致伸缩式振动发电器件等的器件特性受到磁致伸缩构件的磁致伸缩特性的影响,因此要求磁致伸缩构件具有较高的磁致伸缩特性,磁致伸缩特性的偏差较小。其中,据认为若Fe-Ga合金的单晶的晶体方位为<100>,Ga浓度均匀,则能够得到磁致伸缩常数均匀的磁致伸缩构件。但是,如非专利文献3所记载的那样,公开了器件特性不仅受到磁致伸缩常数的影响,还受到平行磁致伸缩量的影响。本发明的发明人的研究结果是,判明了如上述那样制造的磁致伸缩构件即使磁致伸缩常数均匀,平行磁致伸缩量(或者垂直磁致伸缩量)也存在偏差,另外,磁致伸缩常数本身也存在偏差。

因此,本发明的目的在于提供一种磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较小的磁致伸缩构件以及磁致伸缩构件的制造方法。

用于解决问题的方法

根据本发明的方式,提供一种磁致伸缩构件,其中,所述磁致伸缩构件由具有磁致伸缩特性的铁系合金的单晶构成,所述磁致伸缩构件是具有长边方向以及短边方向的板状体,所述磁致伸缩构件的短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大。

另外,本发明的方式的磁致伸缩构件也可以是如下构成:短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大300ppm以上。另外,也可以是如下构成:铁系合金是Fe-Ga合金,长边方向的晶格常数为

另外,根据本发明的方式,提供一种磁致伸缩构件的制造方法,其中,所述磁致伸缩构件的制造方法具备:获取板状体,所述板状体由具有磁致伸缩特性的铁系合金的晶体构成,并具有长边方向以及短边方向,所述板状体具有短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的晶格常数。

另外,根据本发明的方式,提供一种磁致伸缩构件,所述磁致伸缩构件由具有磁致伸缩特性的铁系合金的单晶构成,所述磁致伸缩构件是具有长边方向以及短边方向的板状体,所述板状体的正面以及背面中的至少一面具备所述长边方向为加工方向的单向加工面。

发明效果

本发明的方式的磁致伸缩构件具有磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较小的特性。本发明的方式的磁致伸缩构件的制造方法能够容易地制造磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较小的磁致伸缩构件。

附图说明

图1中的(A)以及图1中的(B)是表示实施方式所涉及的具有多个槽的磁致伸缩构件的一个例子的附图代用照片,图1中的(A)是整体图像,图1中的(B)是将图1中的(A)的一部分放大后的图像。

图2是表示以使六面均成为{100}面且为镜面研磨面的方式加工为10mm×10mm×1mm的磁致伸缩构件的示意图。

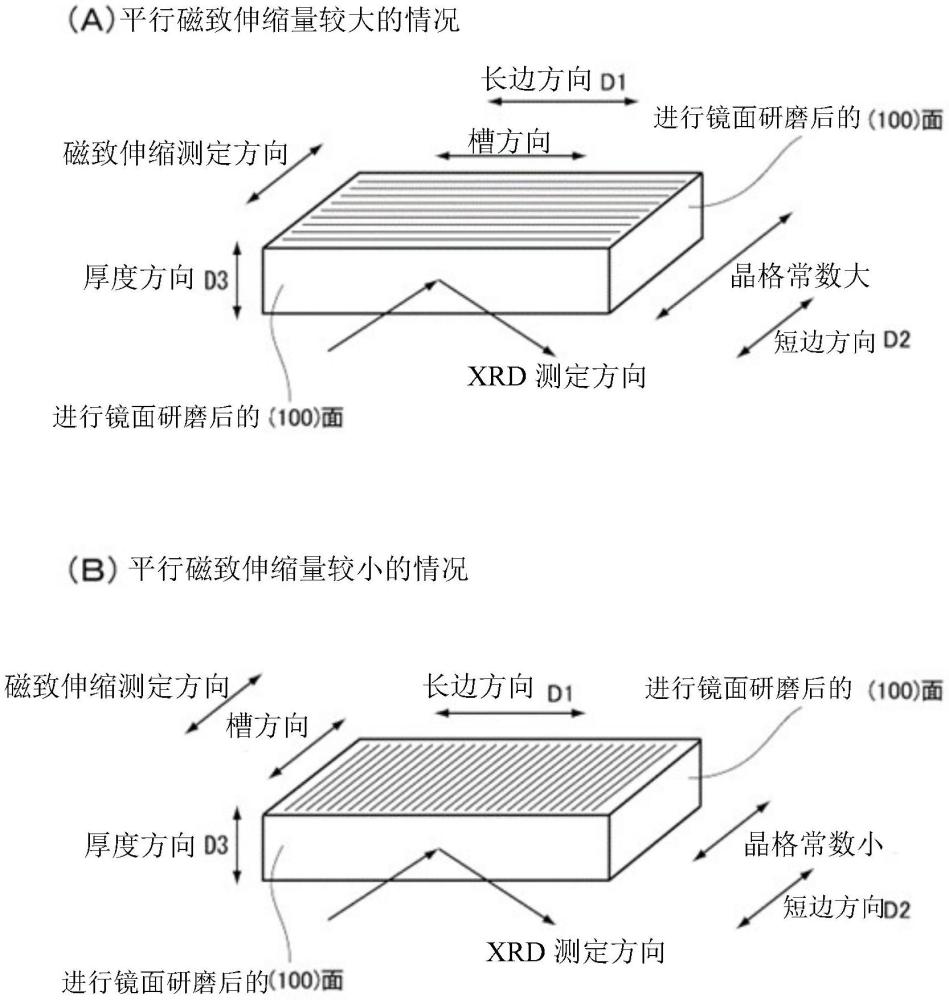

图3是表示实施方式所涉及的形成有多个槽的磁致伸缩构件的示意图,表示针对磁致伸缩构件的槽方向与平行磁致伸缩量以及晶格常数的关系。

图4是表示实施方式所涉及的磁致伸缩构件的制造方法的一个例子的流程图。

图5是表示单晶、薄板构件、磁致伸缩构件的第一例的图。

图6是表示单晶、薄板构件、磁致伸缩构件的第二例的图。

图7是表示单晶、薄板构件、磁致伸缩构件的第三例的图。

图8是表示在实施例中使用的应变计法的图。

具体实施方式

以下,对本发明的具体的实施方式进行详细说明。此外,本发明并不限定于以下的实施方式,能够在不变更本发明的主旨的范围内进行适当变更。此外,在各附图中,适当地示意性地记载有一部分或全部,并变更比例尺而记载。另外,在以下的说明中,“A~B”的记载是指“A以上且B以下”。

[实施方式]

以下,对本实施方式的磁致伸缩构件以及磁致伸缩构件的制造方法进行说明。首先,对本实施方式的磁致伸缩构件进行说明。图1是表示实施方式所涉及的具有多个槽的磁致伸缩构件的一个例子的图。如图1所示,磁致伸缩构件1是具有长边方向D1以及短边方向D2的板状体。板状体在俯视观察时为长方形。板状体具有正面(表面)3以及背面4。优选正面3以及背面4相互平行,但也可以相互不平行。

磁致伸缩构件1由铁系合金的晶体构成。铁系合金只要具有磁致伸缩特性,就没有特别限定。磁致伸缩特性是指在施加磁场时产生形状的变化的特性。铁系合金例如是Fe-Ga、Fe-Ni、Fe-Al、Fe-Co、Tb-Fe、Tb-Dy-Fe、Sm-Fe、Pd-Fe等合金。另外,也可以是在上述合金中添加有第三成分的合金。例如,也可以是在Fe-Ga合金中添加有Ba、Cu等的合金。在这些铁系合金中,Fe-Ga合金与其他合金相比磁致伸缩特性较大且加工也很容易,因此可应用于能量收集领域的振动发电用材料、可穿戴终端、传感器类等。在以下的说明中,作为磁致伸缩构件1的一个例子,对磁致伸缩构件1由Fe-Ga合金的单晶构成的结构的例子进行说明。

Fe-Ga合金的单晶具有体心立方晶格结构,以密勒指数中的方向指数中的第一至第三的<100>轴(参照图5至图7)等价、密勒指数中的面指数中的第一至第三的{100}面(参照图5至图7)等价(即,(100)、(010)以及(001)等价)为基本。另外,Fe-Ga合金具有在晶体的特定方位呈现出较大的磁致伸缩的特性。在将该特性利用于磁致伸缩式振动发电器件的情况下,优选将器件中需要磁致伸缩构件1的磁致伸缩的方向设为与晶体的磁致伸缩最大的方位(方向)一致。具体而言,如上所述,优选将单晶中的易磁化方向即<100>方向设定为磁致伸缩构件1的长边方向D1。将单晶中的易磁化方向即<100>方向设为磁致伸缩构件1的长边方向D1,例如能够通过如下方式实施:通过公知的晶体方位解析算出单晶的晶体方位,并基于算出的单晶的晶体方位来切割单晶。

磁致伸缩构件1例如作为能量收集领域的振动发电器件用的材料(部件)、可穿戴终端、传感器类等的材料(部件)而使用。例如,如上述的专利文献5所示的磁致伸缩式振动发电器件由线圈、卷绕于线圈的Fe-Ga合金的磁致伸缩构件、磁轭以及励磁用永久磁铁构成。该磁致伸缩式振动发电器件形成为如下结构:若使作为器件的可动部的磁轭振动,则固定于磁轭的中央部的磁致伸缩构件连动地振动,通过逆磁致伸缩效应而使卷绕于磁致伸缩构件的线圈的磁通密度发生变化,产生电磁感应电动势,由此进行发电。在以这样的结构使用的情况下,磁致伸缩构件1的形状优选设定为薄板状,在俯视观察时为细长的长方形。磁致伸缩构件1的厚度没有特别限定。厚度的下限优选为0.3mm以上,更优选为0.4mm以上,进一步优选为0.5mm以上。另外,磁致伸缩构件1的厚度的上限优选为2mm以下,更优选为1.8mm以下,进一步优选为1.5mm以下。磁致伸缩构件1的厚度优选为0.3mm以上且2mm以下,更优选为0.4mm以上且1.8mm以下,进一步优选为0.5mm以上且1.5mm以下。如上述说明的那样,基于磁致伸缩构件1的发电的结构是通过对磁致伸缩构件施加应力(振动)而通过逆磁致伸缩效应进行发电的结构。在磁致伸缩构件1的厚度小于0.3mm的情况下,在振动中容易破损。相反地,在磁致伸缩构件1的厚度超过2mm的情况下,需要增大由振动引起的应力,效率变差。磁致伸缩构件1的形状以及大小根据作为目的的器件的大小而适当设定。例如,磁致伸缩构件1的大小为,长边方向D1的长度(尺寸)为16mm,短边方向D2的宽度(尺寸)为4mm,厚度为1mm。

此外,磁致伸缩构件1的形状以及尺寸分别没有特别限定。例如,磁致伸缩构件1也可以在俯视观察时不是长方形。例如,磁致伸缩构件1的形状也可以在俯视观察时为椭圆状、跑道状、不定形。此外,在磁致伸缩构件1的形状在俯视观察时为长方形以外的形状的情况下,长边方向D1是长径方向、长轴方向等,短边方向D2是与长边方向D1正交的方向。

如上述那样,本发明的发明人制作了多个板状的磁致伸缩构件,所述多个板状的磁致伸缩构件由Fe-Ga合金的单晶构成,主面为{100}面,将作为易磁化方向的<100>方向设为磁致伸缩构件的长边方向的俯视观察时的形状为长方形。针对从Ga浓度均匀的Fe-Ga合金的单晶切取而制成的多个磁致伸缩构件确认了磁致伸缩特性的结果是,可知所制成的多个磁致伸缩构件的磁致伸缩常数为高位,但平行磁致伸缩量存在较大的偏差。另外,发现了这些磁致伸缩构件的磁致伸缩常数本身有时也存在偏差,磁致伸缩常数根据从单晶切取磁致伸缩构件的位置而存在偏差。进一步研究的结果是,发现了磁致伸缩常数以及平行磁致伸缩量与单晶的各方向的晶格间距离相关联。本发明是基于上述见解而完成的。

磁致伸缩构件例如通过将所培育的铁系合金的晶体沿一定方向切割而制成薄板状的构件,并将制成的薄板状的构件切割成预定的大小来制造。以往的磁致伸缩构件对磁致伸缩构件的正背面实施研磨加工等,正背面被精加工至平滑。

如图1所示,本实施方式的磁致伸缩构件1的特征在于,所述磁致伸缩构件由具有磁致伸缩特性的铁系合金的单晶构成,所述磁致伸缩构件是具有长边方向D1以及短边方向D2的板状体,所述磁致伸缩构件的短边方向D2的<100>方位的晶格常数比长边方向D1的<100>方位的晶格常数大。以下进行详细说明。

如上述那样,针对从Ga浓度均匀的Fe-Ga单晶切取的多个磁致伸缩构件确认了磁致伸缩特性的结果是,可知磁致伸缩常数为高位,但平行磁致伸缩量存在偏差,另外,磁致伸缩常数本身有时也存在偏差。因此,本发明的发明人对磁致伸缩构件的磁致伸缩常数、平行磁致伸缩量与单晶的各方向的晶格间距离进行研究的结果是,发现了磁致伸缩常数、平行磁致伸缩量与单晶的各方向的晶格间距离相关联。

如图5所示,以与第一的<100>轴方向平行且与第三的<100>轴方向平行的方式从所培育的单晶切取薄板构件,制备多个样品A~F进行了研究。此外,上述样品的制备按照以下的步骤进行。通过游离磨粒方式的多线锯,以与第一的<100>方向平行且与第三的<100>轴方向平行的方式从所培育的单晶线切割而制备薄板构件,从而切割为了如图2所示的10mm×10mm×1mm的大小。进一步地,对所切割的薄板构件的各面的每一面进行50μm的镜面研磨,将其作为磁致伸缩构件样品。

为了评价三方向的(100)面的晶格常数,针对磁致伸缩构件样品的正面以及两个侧面的总计三面,利用在二维X射线衍射装置(XRD)的(100)面的X射线衍射,利用(200)衍射峰而测定衍射角2θ,由衍射角计算d值,进一步通过将d值设为二倍而计算了晶格常数。其结果是,确认到了三方向的晶格常数不是一定的而是成为非对称。以往,认为Fe-Ga合金具有体心立方晶格结构,因此密勒指数中的方向指数中的第一至第三的<100>轴等价。然而,在实际培育的晶体中判明了,在第一至第三的<100>轴方向的三方向的晶格常数(以下有时省略为“三方向的晶格常数”)中存在差异。进一步地,可知即使是同一晶体的同一薄板构件内的样品,在晶格常数的倾向中也能观察到不同。将详细内容示于表1。从该结果可以认为,晶格常数的偏差是磁致伸缩特性的偏差的原因。此外,在本说明书中,三方向的晶格常数方面,由于将三方向的晶格常数相乘的单位晶格的体积不取决于晶体部位而是等同的,因此将单位晶格的体积的立方根的值设为了晶格常数的平均值。

接着,针对样品A~F,在磁致伸缩构件的样品的正面粘贴应变计,测定了培育轴方向以及第三的<100>轴方向的磁致伸缩常数和平行磁致伸缩量。将其结果示于表1。此外,磁致伸缩常数以及平行磁致伸缩量的测定以与后述的实施例1同样的方法进行。

表1

根据表1可知,将培育的晶体加工为薄板构件,进一步地,设为磁致伸缩构件的样品在磁致伸缩构件的各轴方向的晶格常数的大小方面存在差异。在样品A、样品B中,存在第三的<100>轴方向的晶格常数变小,厚度方向(第二的<100>轴方向)的晶格常数变大的倾向。在样品C、样品E、样品F中,存在第一的<100>轴方向(培育轴方向)的晶格常数变小,厚度方向(第二的<100>轴方向)的晶格常数变大的倾向。在样品D中,存在第一的<100>轴方向(培育轴方向)的晶格常数变小,第三的<100>轴方向的晶格常数变大的倾向。作为样品整体,存在成为最大的晶格常数成为第二的<100>轴方向的倾向。

将这些样品的磁致伸缩特性以第一的<100>轴方向(培育轴方向)和第三的<100>轴方向进行比较,在样品A、样品B中,在磁致伸缩常数中无大差异,但在平行磁致伸缩量方面,存在第三的<100>轴方向的平行磁致伸缩量变得比第一的<100>轴方向的平行磁致伸缩量略大的倾向。在样品C中,平行磁致伸缩量存在第一的<100>轴方向的平行磁致伸缩量变得比第三的<100>轴方向的平行磁致伸缩量大的倾向。在样品E、样品F中,平行磁致伸缩量为第一的<100>轴方向与第三的<100>轴方向的平行磁致伸缩量在高位上几乎等同。在样品D中,可知第一的<100>轴方向的平行磁致伸缩量为高位,但第三的<100>轴方向的平行磁致伸缩量成为极端的低位。

根据上述结果,晶格常数与磁致伸缩特性具有关联性,根据样品D、样品C的结果,在将晶格常数大的方向设为平行磁致伸缩量的测定方向的情况下,存在平行磁致伸缩量变小的倾向。相反地,可知在将变得比各方向的晶格常数的平均值小的方向设为平行磁致伸缩量的测定方向的情况下,存在平行磁致伸缩量在高位稳定的倾向。尤其是,可知通过将在各方向的晶格常数中成为最小值的方向设为平行磁致伸缩量的测定方向,从而能够在高位稳定。

磁致伸缩构件在俯视观察时为长方形,具有长边方向、短边方向。通常,磁致伸缩构件通过在该长边方向上施加变形,从而使磁致伸缩量变化。因此,磁致伸缩量优选设定为磁致伸缩构件的长边方向最大。如上述那样,在从同一个单晶切取的样品中确认的结果是,可知在与磁致伸缩构件的晶格常数变小的方向平行的方向中,磁致伸缩特性变大。然而,即使在同一条件下培育的晶体中,也会在各方向的晶格常数中发生偏差。因此,进一步地,对能否使该晶格常数的倾向一致为同一方向进行研究的结果是,确认了通过向磁致伸缩构件的正面赋予沿同一方向的多个槽(例如,将正面设为磨削面或单向加工面),从而使晶格常数的倾向一致为同一方向。

以下,对沿磁致伸缩构件的长边方向在磁致伸缩构件上形成多个槽、晶格常数一致为同一方向、改性了磁致伸缩特性的事例进行说明。

如后述的实施例/比较例所示,在本实施方式中,在磁致伸缩构件中,在磁致伸缩构件的正背面形成多个槽2,在形成多个槽的前后研究了磁致伸缩构件的长边方向以及短边方向的各自的晶格常数以及磁致伸缩常数以及平行磁致伸缩量的变化。在本实施方式中,在磁致伸缩构件上形成有沿与长边方向D1相同方向延伸的多个槽2的情况(实施例1)、在形成有与短边方向D2相同方向延伸的多个槽2的情况(比较例1)中,测定了磁致伸缩构件的长边方向以及短边方向的各自的晶格常数以及磁致伸缩常数以及平行磁致伸缩量。将其结果示于表2至表3、表8至表9。形成多个槽2前的晶格常数使用了与短边方向的晶格常数最小,长边方向的晶格常数最大的实施例1-2、实施例1-3、短边方向的晶格常数最小,厚度方向的晶格常数最大的实施例1-1、实施例1-4、实施例1-5存在偏差的磁致伸缩构件。如图3中的(A)所示,在这些磁致伸缩构件中,在磁致伸缩构件上形成有沿与长边方向D1平行的方向延伸的多个槽2的情况下,通过形成多个槽2,长边方向D1的晶格常数变得最小,短边方向D2的晶格常数变得比长边方向D1的晶格常数大。尤其是,确认到形成槽2前的长边方向的晶格常数存在偏差,但通过形成沿与长边方向D1平行地延伸的多个槽2,从而晶格常数成为最小的方向全部一致为同一方向(在此为长边方向D1)。可认为,通过槽2的形成,与槽2垂直的方向(垂直的方向)的表面粗糙度变大,由此在与槽2垂直的方向上发生较大的拉伸应力,相同方向的晶格常数变大。相对而言,与槽2平行的方向的晶格常数变小。比较例1与实施例1同样地形成有多个槽2,但如图3中的(B)所示,将槽2的形成方向设为了短边方向D2。与上述的实施例同样地,确认到晶格常数与在形成槽2前的长边方向的晶格常数存在偏差,但通过形成与短边方向D2平行地延伸的多个槽2,晶格常数成为最小的方向全部一致为同一方向(在此为短边方向D2)。因此,通过形成多个槽2,能使形成槽2的方向与平行方向的晶格常数成为最小的方向一致。

此外,本实施方式中的晶格常数在形成有槽2的面(测定厚度方向的晶格常数的面)中,不能使用XRD,因此评价了针对进行了镜面研磨的侧面方向的两个<100>方向的晶格常数。

如前述那样,磁致伸缩常数以及平行磁致伸缩量受到磁致伸缩构件1的晶格常数的大小的影响。通过将磁致伸缩构件的短边方向的晶格常数设为比长边方向的晶格常数大,从而能使平行磁致伸缩量在高位稳定。在实施例1中,可知短边方向D2的晶格常数变得比长边方向D1的晶格常数大,磁致伸缩常数、平行磁致伸缩量均在高位稳定。在比较例1中,通过将磁致伸缩构件的长边方向D1的晶格常数设为比短边方向D2的晶格常数大,从而平行磁致伸缩量整体变小,且成为磁致伸缩常数的50%以下,因此不优选。像这样,通过一致为磁致伸缩构件的短边方向的晶格常数变得比长边方向的晶格常数大,从而能够改性(校正)为使平行磁致伸缩量的双方为高位且构件间的偏差较小。

另外,长边方向D1的晶格常数与短边方向D2的晶格常数的差优选为具有

此外,平行磁致伸缩量是相对于磁致伸缩构件1的长边方向D1施加平行的磁场而使长边方向D1的磁致伸缩量饱和时的磁致伸缩量。另外,垂直磁致伸缩量是相对于磁致伸缩构件1的短边方向D2施加平行的磁场而使短边方向D2的磁致伸缩量饱和时的磁致伸缩量。

本实施方式的磁致伸缩构件1中的磁致伸缩常数、平行磁致伸缩量以及垂直磁致伸缩量是按照后面说明的实施例的记载而求出的值,磁致伸缩量是根据式(3)以应变系数对实际的应变检测值进行校正而求出的值,将磁场方向相对于应变计的长边方向平行时的磁致伸缩量设为平行磁致伸缩量,将磁场方向相对于应变计长边方向垂直时的磁致伸缩量设为垂直磁致伸缩量,磁致伸缩常数是根据式(1)以平行磁致伸缩量与垂直磁致伸缩量的差而求出的值。另外,多个槽2的延伸方向与长边方向D1所成的角度是将不同的多个槽中的值进行平均的值。另外,本实施方式的磁致伸缩构件1中的晶格常数也是按照后面说明的实施例的记载而求出的值。

接着,对多个槽2进行说明。多个槽2形成于正面3以及背面4中的至少一个面。在图1中的(A)以及图1中的(B)所示的例子中,多个槽2形成于正面3以及背面4这两面。在多个槽2形成于正面3以及背面4中的单面的情况下,与多个槽2形成于正面3以及背面4这两面的情况相比,存在使上述的晶格常数一致的效果变小,磁致伸缩特性的偏差变大的倾向,因此优选多个槽2形成于正面3以及背面4这两面。

多个槽2形成为沿长边方向D1延伸。各槽2为线状(条纹状)。从有效地表现出上述的磁致伸缩常数以及平行磁致伸缩量的改性的效果的观点出发,各槽2优选为直线状。此外,各槽2也可以为曲线状。各槽2的长边方向D1的长度没有特别限定。从有效地表现出上述的磁致伸缩常数以及平行磁致伸缩量的改性的效果的观点出发,多个槽2优选在短边方向D2上以预定的间隔没有遗漏地形成于面内,优选形成于面内整体。

此外,相对于磁致伸缩构件1的长边方向D1形成槽2的方向优选槽2的延伸方向与长边方向D1为同一方向,但只要磁致伸缩构件1的短边方向D2的晶格常数能够比长边方向D1的晶格常数大,则多个槽2的延伸方向与长边方向D1也可以不是同一方向,而是具有多个槽2的延伸方向与长边方向D1构成的角度。随着多个槽2的延伸方向与长边方向D1之间的角度变大,存在接近在形成有沿与短边方向D2相同方向延伸的多个槽2的情况下的晶格常数的特性的倾向,因此该角度(多个槽2的延伸方向与长边方向D1构成的角度)优选为小于40°,更优选为30°以内。在上述角度为上述的优选范围的情况下,更切实地表现出上述的晶格常数、磁致伸缩常数以及平行磁致伸缩量的改性的效果。

如图1中的(B)所示的多个槽2例如能够通过对利用单晶的切割而得到的薄板构件的正面3以及背面4的至少一个面实施单向加工而形成。即,本实施方式的磁致伸缩构件1也可以具备单向加工面。在此,单向加工是指包含相对于被加工物的加工的方向为单向的加工的加工。另外,单向是指包含单方向、往返方向的线方向,是包含直线方向以及曲线方向的方向。在本实施方式中,单向加工中的单向优选为直线方向。另外,单向加工面是指实施了单向加工的被加工物的面。对上述的薄板构件实施的单向加工例如是平面磨削加工、线锯加工等。在平面磨削加工的情况下,多个槽2是在实施了平面磨削加工的加工面(单向加工面)上形成的磨削痕(磨削条痕)。磨削痕是在平面磨削加工时由磨石形成的痕。该磨削痕是通过平面磨削加工而沿着磨削方向(磨石的移动方向或加工台的移动方向)形成为条纹状(线状)的痕。磨削痕的方向(多个槽2延伸的方向)能够通过控制磨削方向来实现控制。磨削痕能够通过磨石的粒度(粒度号)来实现控制。通过平面磨削加工而形成的多个槽2的状态能够通过显微镜等来进行确认。此外,形成多个槽2的方法并不限定于后面说明的平面磨削加工。此外,多个槽2既可以包含沿不同的方向延伸的槽,也可以包含长度或深度不同的形状的槽。

形成有多个槽2的面的表面粗糙度Ra,通常长边方向D1的表面粗糙度Ra比短边方向D2的表面粗糙度Ra小。多个槽2以沿长边方向D1延伸的方式形成为线状(条纹状)。因此,磁致伸缩构件1的短边方向D2成为凹凸形状,因此表面粗糙度Ra变得比长边方向D1大。另外,由于沿着沿长边方向D1延伸的线状(条纹状)的槽2,因此磁致伸缩构件1的长边方向D1的表面粗糙度Ra变得比短边方向D2小。在本实施方式中,表面粗糙度Ra是将测定了一个磁致伸缩构件1中的多个不同的部分的值进行平均的值。

在形成有多个槽2的面中,长边方向D1的表面粗糙度Ra比短边方向D2的表面粗糙度Ra小。在形成有多个槽2的面中,长边方向D1的表面粗糙度Ra的下限优选为0.3μm以上,上限优选为1.5μm以下,更优选为0.3μm以上且1.5μm以下。另外,在形成有多个槽2的面中,短边方向D2的表面粗糙度Ra的下限优选为0.6μm以上,更优选为0.7μm以上,上限优选为4.5μm以下,范围优选为0.6μm以上且4.5μm以下,更优选为0.7μm以上且4.5μm以下。在形成有多个槽2的面中的长边方向D1或者短边方向D2的表面粗糙度Ra为上述范围的情况下,能够有效地表现出上述的晶格常数、磁致伸缩常数以及平行磁致伸缩量的改性的效果。

对本实施方式的磁致伸缩构件1的特性进行说明。本实施方式的磁致伸缩构件1通过上述的构成,能够使磁致伸缩常数为200ppm以上,优选为250ppm以上。另外,磁致伸缩构件1通过上述的构成,能够使平行磁致伸缩量为200ppm以上,优选为250ppm以上。在将磁致伸缩构件1的磁致伸缩常数以及平行磁致伸缩量设为上述的范围的情况下,优选由Fe-Ga合金的单晶形成磁致伸缩构件1。另外,例如如实施例1至实施例5所示,能够将表示磁致伸缩常数/平行磁致伸缩量的比率(%)设为90%以上,更优选设为95%以上。

另外,本实施方式的磁致伸缩构件1通过在磁致伸缩构件的正面3以及背面4中的至少一个面形成沿长边方向D1延伸的多个槽2,从而使加工前在各方向的晶格常数存在偏差的磁致伸缩构件成为将晶格常数设为均匀的、且短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大,因此将磁致伸缩常数以及平行磁致伸缩量这双方改性(校正)为高位且构件间的偏差较小。因此,本实施方式的磁致伸缩构件1在为由一个晶体制造的多个磁致伸缩构件1的情况下,能够将多个磁致伸缩构件1中的磁致伸缩常数的偏差设为15%以内,能够将平行磁致伸缩量的偏差设为10%以内。另外,本实施方式的磁致伸缩构件1在为由一个晶体制造的多个磁致伸缩构件1的情况下,能够将多个磁致伸缩构件1中的磁致伸缩常数的变动系数优选地设为0.1以下,更优选地设为0.06以下,另外,能够将平行磁致伸缩量的变动系数优选地设为0.1以下,更优选地设为0.05以下。此外,在本实施方式中,多个磁致伸缩构件1中的磁致伸缩常数以及平行磁致伸缩量的偏差是通过下述的式(2)计算出的值。

偏差(%)=|平均值与最大的偏离值之差|/平均值…式(2)

此外,所培育的一个晶体是指所培育的晶体中作为磁致伸缩构件使用的有效晶体(实际作为部件而使用的部分)。例如,对于通过BV法培育的晶体而言,指固化率为10%~85%的范围的部分,如果是通过CZ法培育的晶体,则指直径均匀的范围(除去培育肩部等的部分)。

如上述那样,通过向磁致伸缩构件的正面赋予多个槽,从而能将晶格常数一致为一个方向,其结果是,能够稳定地生产短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的磁致伸缩构件。

此外,本实施方式的磁致伸缩构件只要能将晶格常数一致为一个方向,就不限定于向磁致伸缩构件的正面赋予多个槽的情况。只要是能在磁致伸缩构件的正面沿短边方向形成拉伸加工应力的加工方法即可,能够通过调整所形成的拉伸加工应力,来得到本实施方式的磁致伸缩构件。例如,代替平面磨削加工而通过固定磨粒方式的多线锯进行切片加工也能得到同样的效果。能够通过将线的运转方向设为长边方向,在短边方向D2形成拉伸加工应力。

如上述那样,本实施方式的磁致伸缩构件1是由具有磁致伸缩特性的铁系合金的单晶构成,是具有长边方向D1以及短边方向D2的板状体,是短边方向D2的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的磁致伸缩构件。例如,在本实施方式的磁致伸缩构件1中,短边方向D2的<100>方位的晶格常数能够设为实施例1至实施例5所示的值,能够设为

如表1至表9所示,能通过将短边方向的<100>方位的晶格常数设为比长边方向的<100>方位的晶格常数大,从而使磁致伸缩常数以及平行磁致伸缩量稳定。本实施方式的磁致伸缩构件1能够通过如下方法制造:在将单晶加工为薄板构件后测定晶格常数,或者通过过去的测定值来推测晶格常数,从而通过以使磁致伸缩构件1的短边方向的<100>方位的晶格常数变得比长边方向的<100>方位的晶格常数大的方式进行切取。此外,本实施方式的磁致伸缩构件1具备短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的晶格常数,若长边方向的平行磁致伸缩量为200ppm以上,则也可以不具备上述的多个槽2。

如以上那样,本实施方式的磁致伸缩构件1由具有磁致伸缩特性的铁系合金的晶体构成,是具有长边方向以及短边方向的板状体,具有短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的晶格常数。此外,在本实施方式的磁致伸缩构件1中,上述以外的构成是任意的构成。本实施方式的磁致伸缩构件1具有磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较小的特性。另外,本实施方式的磁致伸缩构件1能够抑制以往的由同一单晶制造的磁致伸缩构件中的磁致伸缩常数以及平行磁致伸缩量的偏差,因此能够进行成品率较高、稳定的生产。本实施方式的磁致伸缩构件1的磁致伸缩常数以及平行磁致伸缩量较高,因此能够优选作为示出优异的磁致伸缩效应以及逆磁致伸缩效应的构件(材料)的最终产品而使用。

接着,对本实施方式的磁致伸缩构件的制造方法进行说明。本实施方式的磁致伸缩构件的制造方法是上述的本实施方式的磁致伸缩构件1的制造方法的一个例子。本实施方式的磁致伸缩构件的制造方法具备:获取板状体,所述板状体由具有磁致伸缩特性的铁系合金的晶体构成,并具有长边方向D1以及短边方向D2,所述板状体具有短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的晶格常数。例如,本实施方式的磁致伸缩构件的制造方法具备:在由具有磁致伸缩特性的铁系合金的晶体构成且具有长边方向D1以及短边方向D2的板状体的正面3以及背面4中的至少一个面上形成沿长边方向D1延伸的多个槽2,将晶格常数设为短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大。此外,在以下的说明中,将由Fe-Ga合金的单晶锭制造磁致伸缩构件1的方法作为一个例子进行说明,但本实施方式的磁致伸缩构件的制造方法并不限定于以下的说明。另外,本说明书中的记载中的能应用于本实施方式的磁致伸缩构件的制造方法的内容也可应用于本实施方式的磁致伸缩构件的制造方法。

图4是表示本实施方式的磁致伸缩构件的制造方法的一个例子的流程图。图5至图7是表示单晶、薄板构件以及磁致伸缩构件的第一例至第三例的图。本实施方式的磁致伸缩构件的制造方法具备晶体准备工序(步骤S1)、晶体切割工序(步骤S2)、槽形成工序(步骤S3)以及切割工序(步骤S4)。

在本实施方式的磁致伸缩构件的制造方法中,首先,在晶体准备工序(步骤S1)中,准备具有磁致伸缩特性的铁系合金的单晶。所准备的单晶可以是培育的单晶,也可以使用市售品。例如,在晶体准备工序中,准备Fe-Ga合金的单晶。Fe-Ga合金的单晶的培育方法没有特别限定。Fe-Ga合金的单晶的培育方法例如可以是提拉法、单向凝固法等。例如,在提拉法中能够使用Cz法,在单向凝固法中能够使用VB法、VGF法以及微下拉法等。

Fe-Ga合金的单晶通过将镓的含量设为18.5at%或27.5at%而使磁致伸缩常数变得极大。因此,在Fe-Ga的单晶中,镓的含量优选为16.0~20.0at%或25.0~29.0at%,更优选培育为使镓的含量成为17.0~19at%或26.0~28.0at%。所培育的单晶的形状没有特别限定,例如可以是圆柱状,也可以是四棱柱状。此外,所培育的单晶也可以根据需要利用切割装置切割晶种、增径部或肩部(从晶种增加至预定的单晶的直径为止的部分)等,由此制成圆柱状的单晶。所培育的单晶的大小只要是能够在预定的方向上确保实现磁致伸缩构件的大小就没有特别限定。在培育Fe-Ga单晶的情况下,以使培育轴方向成为<100>的方式使用以{100}面加工晶种的上表面或下表面的晶种进行培育。所培育的Fe-Ga合金单晶,在相对于晶种的上表面或下表面垂直的方向上培育晶体,且继承晶种的方位。

在晶体准备工序(步骤S1)之后,实施晶体切割工序(步骤S2)。晶体切割工序是切割晶体而制作薄板构件的工序。薄板构件是成为本实施方式的磁致伸缩构件1的材料的构件。晶体切割工序例如是使用切割装置切割具有磁致伸缩特性的Fe-Ga合金的单晶而制作以{100}面为主面的薄板构件的工序。切割装置能够使用线放电加工机、内周刃切割装置、线锯等切割装置。其中,尤其是使用多线锯能够同时切割多个薄板构件,因此优选。在Fe-Ga的单晶的情况下,单晶的切割方向为<100>,以切割面即薄板构件的主面成为{100}面的方式进行切割。单晶的切割方向没有特别限定。例如如图5至图7所示,单晶的切割方向相对于单晶的培育方向(晶体被培育的方向),可以是垂直的方向,也可以是平行的方向。

在晶体切割工序(步骤S2)之后,实施槽形成工序(步骤S3)。在槽形成工序中,在所得到的薄板构件的正面3以及背面4中的至少一个面形成多个槽2。在槽形成工序中,在将薄板构件最终切割而形成磁致伸缩构件1时,以形成沿磁致伸缩构件1的长边方向D1延伸的多个槽2的方式,在薄板构件上形成多个槽2。如上述那样,能够通过对由晶体切割工序得到的薄板构件的正背面的至少一个面实施平面磨削加工而形成多个槽2。以下,对通过薄板构件的平面磨削加工来进行槽形成工序的例子进行说明。在通过平面磨削加工形成多个槽2的情况下,能够有效地表现出上述的磁致伸缩常数以及平行磁致伸缩量的改性的效果。

平面磨削加工使用平面磨床来进行。在平面磨削加工中,从有效地表现出上述的磁致伸缩常数以及平行磁致伸缩量的改性的效果的观点出发,优选为形成于薄板构件的磨削痕的方向成为与磁致伸缩构件1的长边方向D1平行的方向。基于该理由,磨削痕优选为直线状。在将磨削痕设为直线状的情况下,平面磨床优选为磨石或加工台的移动方向为直线的方式,优选使用利用平型磨石且加工台进行往复运动的方式的平面磨床。此外,也能够使用利用杯状磨石且加工台进行旋转运动的平面磨床,但在使用这样的平面磨床的情况下,由于磨削痕成为曲线状,因此优选设定为使得磨削痕的曲率较小(弯曲程度较小)。

另外,上述磨削痕需要形成于磁致伸缩构件1的正面。因此,在通过薄板构件的厚度调整等进行加工的情况下,也可以在利用平面磨床以外的加工机、例如双面抛光装置、使用了杯状磨石等的平面磨床等进行了预定的加工之后,进行平面磨削加工。另外,也可以在与以往同样地进行研磨加工而将薄板构件(磁致伸缩构件)的正面精加工成镜面之后,进行平面磨削加工。从有效地表现出上述的磁致伸缩常数以及平行磁致伸缩量的改性的效果的观点出发,优选对薄板构件的正背面的双方实施平面磨削加工。

在平面磨削加工中使用的磨石,例如磨石的粗糙度(粒度号)的下限优选为#40以上,更优选为#100以上,上限优选为#500以下,更优选为#400以下,范围优选为#40以上且#500以下,更优选为#40以上且#400以下,更优选为#100以上且#400以下。在磨石的粗糙度(粒度号)为上述范围的情况下,能够更切实地发挥上述的磁致伸缩常数以及平行磁致伸缩量的改性的效果。此外,若使用小于#40的磨石,则有时磨削痕的大小不稳定。若使用超过#500的磨石,则磁致伸缩构件的正面变得平滑,存在无法有效地表现出上述的晶格常数、磁致伸缩常数以及平行磁致伸缩量的改性的效果的隐患。

在槽形成工序中,如上所述,多个槽2优选形成为,在磁致伸缩构件1中,形成有多个槽2的面的长边方向D1的表面粗糙度Ra成为上述的优选范围。例如,多个槽2优选形成为下限优选为0.2μm以上,上限优选为1.5μm以下,范围为0.2μm以上且1.5μm以下。另外,多个槽2优选形成为,在磁致伸缩构件1中,形成有多个槽2的面的短边方向D2的表面粗糙度Ra的下限优选为0.5μm以上,更优选为0.7μm以上,下限优选为4.5μm以下,范围优选为0.5μm以上且4.5μm以下。另外,多个槽2优选形成为,在磁致伸缩构件1中,晶格常数、磁致伸缩常数以及平行磁致伸缩量成为上述的范围。例如,多个槽2优选以使在磁致伸缩构件1中,磁致伸缩常数成为250ppm以上且平行磁致伸缩量成为250ppm以上的方式选定与构件的厚度配合的磨石而形成。成为上述的优选的晶格常数、表面粗糙度Ra、磁致伸缩常数以及平行磁致伸缩量的范围的多个槽2能够通过上述的单向加工、例如平面磨削加工而形成。此外,槽形成工序只要能在所得到的薄板构件的正面3以及背面4中的至少一个面形成能改性晶格常数的多个槽2,也可以通过平面磨削加工以外的方法来实施。例如,也可以通过固定磨粒方式的线锯来制作薄板构件。即,也可以将通过固定磨粒方式的线锯对晶体进行切片加工而制作薄板构件时形成的槽作为多个槽2。通过固定磨粒方式的线锯的切割是一边将被加工物按压于以一定间距并行的多个极细线材列,将通过电沉积或粘接剂固定有金刚石等磨粒的线材沿线方向进给,一边切割被加工物的方法。在通过固定磨粒方式的线锯进行切割的情况下,在线材的进给方向上产生磨削痕,能形成与上述平面磨削加工同样的多个槽2。此外,在通过固定磨粒方式的线锯进行切割的情况下,能共有晶体切割工序(步骤S2)和槽形成工序(步骤S3),能够高效地制作薄板构件。另外,也可以通过砂纸等施加一定压力来形成多个槽2。

在槽形成工序(步骤S3)之后,实施切割工序(步骤S4)。切割工序是将通过槽形成工序形成有多个槽2的薄板构件切割而得到本实施方式的磁致伸缩构件1的工序。

在切割工序中,在将形成有多个槽2的薄板构件切割而形成磁致伸缩构件1时,以形成沿磁致伸缩构件1的长边方向D1延伸的多个槽2的方式切割薄板构件。在切割工序中,将薄板构件切割成预定的大小。在切割工序中,以磁致伸缩构件1在俯视观察时成为长方形的板状体的方式,将薄板构件作为磁致伸缩构件1而进行切割。在切割工序中,使用切割装置切割薄板构件。在切割工序中使用的切割装置没有特别限定,例如能够使用外周刃切割装置、线放电加工机、线锯等。从薄板构件切取磁致伸缩构件的方向没有特别限定,例如,设定为能够更有效地获取磁致伸缩构件的大小等的方向即可。通过以上的工序,能够得到上述本实施方式的磁致伸缩构件1。

此外,在本实施方式中,通过二维X射线衍射装置(XRD)来测定晶格常数。因此,为了测定晶格常数,需要将测定的面加工为镜面。如上述那样,磁致伸缩构件1的磁致伸缩常数依赖于磁致伸缩构件的正背面的状态,而不受侧面的表面状态。因此,在制造磁致伸缩构件1方面,磁致伸缩构件1的侧面的加工方法没有特别限定。在根据需要测定晶格常数的情况下,成为将侧面进行磨削、研磨而加工为镜面的基础上进行测定。

如以上那样,本实施方式的磁致伸缩构件的制造方法具备:在由具有磁致伸缩特性的铁系合金的晶体构成,且具有长边方向D1以及短边方向D2的板状体中,将晶格常数设定为短边方向的<100>方位的晶格常数为比长边方向的<100>方位的晶格常数大。此外,在本实施方式的磁致伸缩构件的制造方法中,上述以外的构成是任意的构成。本实施方式的磁致伸缩构件的制造方法能够制造具有磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较小的特性的磁致伸缩构件。本实施方式的磁致伸缩构件的制造方法在如上述那样在具有磁致伸缩特性的材料上形成多个槽2的情况下,仅形成多个槽2即可,因此能够容易地实施。

实施例

以下,使用实施例对本发明进行具体说明,但本发明不受这些实施例的任何限定。

[实施例1(实施例1-1至实施例1-5)]

以化学计量比计,以铁与镓的比率为81:19对原料进行调整,准备了通过垂直布里奇曼(VB)法培育的圆柱状的Fe-Ga合金的单晶。将单晶的培育轴方向设为了<100>。通过X射线衍射对与晶体培育轴方向垂直的单晶的上表面或下表面的{100}面进行了方位确认。此外,此时,通过岛津顺序型等离子体发光分析装置(ICPS-8100)对晶体的上表面以及下表面样品进行测定的结果是,单晶的浓度中的镓的含量为17.5~19.0at%。

如下所述,由所培育的单晶制造了磁致伸缩构件。首先,使用游离磨粒式线锯装置,沿相对于单晶培育方向平行的方向(相对于<100>方位平行)切割单晶,制作了切割面即主面为{100}的薄板构件。接着,针对得到的薄板构件,使用#100的平型磨石,通过平面磨床对各单面的实施100μm的平面磨削加工,调整了薄板构件的厚度。之后,以使磁致伸缩构件的长边方向与相对于单晶培育方向平行的方向(相对于<100>方位平行)成为同一方向的方式设定切割位置,通过外周刃切割装置,切取了长边方向的尺寸16mm×短边的尺寸4mm×厚度1mm的大小的磁致伸缩构件。之后,将切取的磁致伸缩构件的正面以及侧面进行镜面研磨。接着,测定了磁致伸缩构件的晶格常数、磁致伸缩常数以及平行磁致伸缩量。之后,在磁致伸缩构件的正背面上以使多个槽的形成方向成为磁致伸缩构件的长边方向的方式形成了多个槽(磨削痕)。多个槽(磨削痕)的形成通过使用#100的平型磨石,通过平面磨床对各单面实施100μm的平面磨削加工而进行。之后,与加工前同样地测定了磁致伸缩构件的晶格常数、磁致伸缩常数以及平行磁致伸缩量。另外,测定了磁致伸缩构件的正背面的表面粗糙度。

关于表面粗糙度,对磁致伸缩构件的表面通过表面粗糙度计(株式会社KEYENCE制造,VK-X1050)以20倍的观察倍率针对磁致伸缩构件的长边方向和短边方向的两个方向,分别测定五处各自的表面粗糙度Ra,将其平均值设为了表面粗糙度Ra。长边方向的表面粗糙度Ra为0.5~0.7μm,短边方向的表面粗糙度Ra为1.8~2.4μm。

接着,针对成为4×1mm的侧面的长边方向、成为16×1mm的侧面的短边方向、成为16×4mm的正面的正面方向(厚度方向)的三方向的<100>方向,评价了晶格常数。使用二维X射线衍射装置D8 DISCOVER(Bruker公司制造),利用(200)衍射峰而测定衍射角2θ而算出d值,通过将d值设为二倍而评价了晶格常数。乘以所得到的三方向的晶格常数,计算立方根,设为了晶格常数的平均值。在槽加工前,长边方向的晶格常数成为

另外,槽加工后的长边方向的晶格常数成为

接着,针对磁致伸缩构件测定了磁致伸缩特性。磁致伸缩特性的测定通过应变计法实施。如图8所示,在所制造的磁致伸缩构件的主面即{100}面上,通过粘接剂粘接应变计(共和电业株式会社制造)。此外,由于应变计的长边方向成为磁致伸缩的检测方向,因此以使应变计的长边方向与磁致伸缩构件的长边方向以及<100>方位平行的方式进行粘接。

磁致伸缩测定器(共和电业株式会社制造)由钕系的永久磁铁、桥箱、紧凑型记录系统、应变单元、动态数据采集软件构成。

磁致伸缩量是通过应变系数对实际的应变检测值进行校正而决定的。

此外,应变系数设为了下式的式(3)。

ε=2.00/Ks×εi…式(3)

(ε:应变系数,εi:测定应变值,Ks:使用应变计的应变系数)

另外,将磁场方向相对于应变计的长边方向平行时的磁致伸缩量设为了平行磁致伸缩量。另一方面,将磁场方向相对于应变计长边方向垂直时的磁致伸缩量设为了垂直磁致伸缩量。磁致伸缩常数根据式(1),由平行磁致伸缩量与垂直磁致伸缩量之差来决定。该磁致伸缩构件的槽加工前的磁致伸缩常数为284~293ppm,平行磁致伸缩量成为66~273ppm,槽加工后的磁致伸缩常数为283~296ppm,平行磁致伸缩量成为271~293ppm。将制造条件以及评价结果示于表2至表3。此外,示于表3等的“比率”是磁致伸缩常数/平行磁致伸缩量(单位%)的值。另外,示于表3等的“差”是(短边方向的晶格常数)-(长边方向的晶格常数)的值。如表3所示,表示磁致伸缩常数/平行磁致伸缩量(单位%)的比率为96~101%。如表2所示,表示短边方向的晶格常数-长边方向的晶格常数的值的差为

表2

表3

[实施例2]

由与实施例1同样地培育的、镓的含量为17.5~19.0at%的单晶制造了磁致伸缩构件。首先,使用游离磨粒式线锯装置,沿相对于单晶培育方向平行的方向(相对于<100>方位平行)切割单晶,制作了切割面即主面为{100}的薄板构件。接着,针对得到的薄板构件,使用#200的平型磨石,通过平面磨床对各单面实施100μm的平面磨削加工,调整薄板构件的厚度,并且在正背面形成了多个槽(磨削痕)。之后,以使磁致伸缩构件的长边方向与平面磨削加工时的磨削方向即与磨削痕方向成为同一方向的方式设定切割位置,通过外周刃切割装置,切取了长边方向的尺寸16mm×短边的尺寸4mm×厚度0.5mm的大小的磁致伸缩构件。

接着,通过与实施例1同样的方法,针对磁致伸缩构件的长边方向和短边方向的两个方向,分别测定五处各自的表面粗糙度Ra,将其平均值设为了表面粗糙度Ra。长边方向的表面粗糙度Ra为0.3~0.5μm,短边方向的表面粗糙度Ra为1.1~1.5μm。

接着,通过与实施例1同样的方法,评价了切取的磁致伸缩构件的侧面两个方向的晶格常数。长边方向的晶格常数成为

接着,通过与实施例1同样的方法,针对切取的磁致伸缩构件测定了长边方向的磁致伸缩特性。当以使长边方向与磨削痕方向平行的方式进行加工时,该磁致伸缩构件的磁致伸缩常数为275~291ppm,平行磁致伸缩量成为260~289ppm。将制造条件以及评价结果示于表4。如表4所示,表示磁致伸缩常数/平行磁致伸缩量(单位%)的比率为94%~99%。如表4所示,表示短边方向的晶格常数-长边方向的晶格常数的值的差为

表4

[实施例3]

由与实施例1同样地培育的、镓的含量为17.5~19.0at%的单晶制造了磁致伸缩构件。首先,使用游离磨粒式线锯装置,沿相对于单晶培育方向平行的方向(相对于<100>方位平行)切割单晶,制作了切割面即主面为{100}的薄板构件。接着,针对得到的薄板构件,使用#400的平型磨石,通过平面磨床对各单面实施100μm的平面磨削加工,调整薄板构件的厚度,并且在正背面形成了多个槽(磨削痕)。之后,以使磁致伸缩构件的长边方向与平面磨削加工时的磨削方向即磨削痕方向成为同一方向的方式设定切割位置,通过外周刃切割装置,切取了长边方向的尺寸16mm×短边的尺寸4mm×厚度0.3mm的大小的磁致伸缩构件。

接着,通过与实施例1同样的方法,针对磁致伸缩构件的长边方向和短边方向的两个方向,分别测定五处各自的表面粗糙度Ra,将其平均值设为了表面粗糙度Ra。长边方向的表面粗糙度Ra为0.2~0.4μm,短边方向的表面粗糙度Ra为0.5~1.0μm。

接着,通过与实施例1同样的方法,评价了切取的磁致伸缩构件的侧面两个方向的晶格常数。长边方向的晶格常数成为

接着,通过与实施例1同样的方法,针对切取的磁致伸缩构件测定了长边方向的磁致伸缩特性。当以使长边方向与磨削痕方向平行的方式进行加工时,该磁致伸缩构件的磁致伸缩常数为265~288ppm,平行磁致伸缩量成为255~280ppm。将制造条件以及评价结果示于表5。如表5所示,表示磁致伸缩常数/平行磁致伸缩量(单位%)的比率为93%~102%。如表5所示,表示短边方向的晶格常数-长边方向的晶格常数的值的差为

表5

[实施例4]

由与实施例1同样地培育的、镓的含量为17.5~19.0at%的单晶制造了磁致伸缩构件。首先,使用游离磨粒式线锯装置,沿相对于单晶培育方向平行的方向(相对于<100>方位平行)切割单晶,制作了切割面即主面为{100}的薄板构件。接着,针对得到的薄板构件,使用#100的平型磨石,通过平面磨床对各单面实施100μm的平面磨削加工,调整薄板构件的厚度,并且在正背面形成了多个槽(磨削痕)。之后,以使磁致伸缩构件的长边方向与平面磨削加工时的磨削方向即磨削痕方向成为同一方向的方式设定切割位置,通过外周刃切割装置,切取了长边方向的尺寸16mm×短边的尺寸8mm×厚度1mm的大小的磁致伸缩构件。

接着,通过与实施例1同样的方法,针对磁致伸缩构件的长边方向和短边方向的两个方向,分别测定五处各自的表面粗糙度Ra,将其平均值设为了表面粗糙度Ra。长边方向的表面粗糙度Ra为0.5~0.6μm,短边方向的表面粗糙度Ra为1.6~2.2μm。

接着,通过与实施例1同样的方法,评价了切取的磁致伸缩构件的侧面两个方向的晶格常数。长边方向的晶格常数成为

接着,通过与实施例1同样的方法,针对切取的磁致伸缩构件测定了长边方向的磁致伸缩特性。当以使长边方向与磨削痕方向平行的方式进行加工时,该磁致伸缩构件的磁致伸缩常数为283~301ppm,平行磁致伸缩量成为277~301ppm。将制造条件以及评价结果示于表6。如表6所示,表示磁致伸缩常数/平行磁致伸缩量(单位%)的比率为98%~100%。如表6所示,表示短边方向的晶格常数-长边方向的晶格常数的值的差为

表6

[实施例5]

由与实施例1同样地培育的、镓的含量为17.5~19.0at%的单晶制造了磁致伸缩构件。首先,使用游离磨粒式线锯装置,沿相对于单晶培育方向平行的方向(相对于<100>方位平行)切割单晶,制作了切割面即主面为{100}的薄板构件。接着,针对得到的薄板构件,使用#40的平型磨石,通过平面磨床对各单面实施50μm的平面磨削加工,调整薄板构件的厚度,并且在正背面形成了多个槽(磨削痕)。之后,以使磁致伸缩构件的长边方向与平面磨削加工时的磨削方向即磨削痕方向成为同一方向的方式设定切割位置,通过外周刃切割装置,切取了长边方向的尺寸16mm×短边的尺寸8mm×厚度2mm的大小的磁致伸缩构件。

接着,通过与实施例1同样的方法,针对磁致伸缩构件的长边方向和短边方向的两个方向,分别测定五处各自的表面粗糙度Ra,将其平均值设为了表面粗糙度Ra。长边方向的表面粗糙度Ra为1.1~1.3μm,短边方向的表面粗糙度Ra为2.6~4.3μm。

接着,通过与实施例1同样的方法,评价了切取的磁致伸缩构件的侧面两个方向的晶格常数。长边方向的晶格常数成为

接着,通过与实施例1同样的方法,针对切取的磁致伸缩构件测定了长边方向的磁致伸缩特性。当以使长边方向与磨削痕方向平行的方式进行加工时,该磁致伸缩构件的磁致伸缩常数为282~311ppm,平行磁致伸缩量成为271~301ppm。将制造条件以及评价结果示于表7。如表7所示,表示磁致伸缩常数/平行磁致伸缩量(单位%)的比率为95%~97%。如表7所示,表示短边方向的晶格常数-长边方向的晶格常数的值的差为

表7

[比较例1(比较例1-1至比较例1-5)]

使用在实施例1制作的磁致伸缩构件中,槽加工前与实施例1同样的磁致伸缩构件,以使在磁致伸缩构件的正背面的多个槽形成方向成为磁致伸缩构件的短边方向的方式形成了多个槽(磨削痕)。其他与实施例1相同。

表面粗糙度通过与实施例1同样的方法,针对磁致伸缩构件的长边方向和短边方向的两个方向,分别测定五处各自的表面粗糙度Ra,将其平均值设为了表面粗糙度Ra。长边方向的表面粗糙度Ra为1.8~2.4μm,短边方向的表面粗糙度Ra为0.5~0.7μm。

接着,通过与实施例1同样的方法,在槽加工前后评价了切取的磁致伸缩构件的各方向的晶格常数。在槽加工前,长边方向的晶格常数成为

另外,槽加工后的长边方向的晶格常数成为

接着,通过与实施例1同样的方法,在槽加工前后针对切取的磁致伸缩构件测定了长边方向的磁致伸缩特性。磁致伸缩构件的槽加工前的磁致伸缩常数为284~297ppm,平行磁致伸缩量成为20~284ppm,槽加工后的磁致伸缩常数为283~295ppm,但平行磁致伸缩量成为15~31ppm的低位。将制造条件以及评价结果示于表8、表9。如表9所示,表示槽加工后的磁致伸缩常数/平行磁致伸缩量(单位%)的比率为5%~11%。如表8所示,表示短边方向的晶格常数-长边方向的晶格常数的值的差为

表8

表表9

[总结]

根据实施例1(实施例1-1至实施例1-5)以及比较例1(比较例1-1至比较例1-5)的结果,可认为通过晶体内的残留应变,三方向的{100}面的晶格常数成为非对称,磁化方向配置于晶格常数较大的<100>方向上,推测为由于晶体内的残留应变的偏差而导致磁致伸缩构件的晶格常数存在偏差。对此,通过将多个槽形成于磁致伸缩构件的长边方向,从而能够一致为磁致伸缩构件的短边方向的<100>方位的晶格常数比长边方向的<100>方位的晶格常数大的晶格常数。

根据实施例1至实施例5的结果,通过槽的形成,确认了磁致伸缩常数以及平行磁致伸缩量的改性。根据实施例1至实施例5的结果,确认了本实施方式的磁致伸缩构件1具有磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较少的特性。另外,根据实施例的结果,确认了本发明的方式的磁致伸缩构件的制造方法能够容易地制造磁致伸缩常数以及平行磁致伸缩量较高、构件间的磁致伸缩常数以及平行磁致伸缩量的偏差较少的磁致伸缩构件。

此外,本发明的技术范围并不限定于在上述的实施方式等中说明的方式。在上述的实施方式等中说明的要件的一个以上有时被省略。另外,在上述的实施方式等中说明的要件能够适当组合。另外,只要法令允许,援引日本专利申请的特愿2021-019132以及在上述的实施方式等中引用的全部文献的公开,作为本文的记载的一部分。

附图标记说明

1:磁致伸缩构件;

2:槽;

3:正面;

4:背面;

D1:长边方向;

D2:短边方向。