抗菌锦纶纱及抗菌锦纶纱生产方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及同纱线生产技术领域,特别涉及一种抗菌锦纶纱及抗菌锦纶纱生产方法。

背景技术

纱的种类有包覆纱、弹力纱和锦纶纱等,为了给纱增加辅助功能,设计出了抗菌锦纶纱有抗菌纱,现有的抗菌锦纶纱具有抗菌功能的方法为将抗菌材料添加到制作锦纶纱的材料内,然后通过纺织工艺制作而成。现有的将抗菌材料添加到制作锦纶纱的材料能形成混合液的方式制作抗菌锦纶纱存在以下不足:制作不同抗菌效果的抗菌锦纶纱时不能够共用锦纶纱液,换品种时需要更换全部材料,导致制作锦纶纱的材料浪费大。如果采用先制作锦纶纱然后以色浆表面着色的方式覆盖上辅助功能层,则在抗菌层沿锦纶纱主体的整个周向都脱落时锦纶纱即不具有了抗菌功能;现有的工艺制作出的抗菌锦纶纱为等径的圆柱体结构,织成布料时容易贴敷在身体上,透气性差。

发明内容

本发明的第一个目的旨在提供一种具有通用性的锦纶纱主体的覆盖的方式设置的抗菌层沿锦纶纱主体的整个周向都脱落时也能够具有抗菌效果的抗菌锦纶纱,解决了现有的抗菌锦纶纱的锦纶纱主体不能够通用且现有的覆盖的方式设置抗菌层时抗菌层沿锦纶纱主体的整个周向都脱落后锦纶纱即不具有了抗菌功能的的问题。

本发明的第二个目的旨在提供一种织成布时的透气性好的抗菌锦纶纱,解决了织成布时透气性差问题。

以上技术问题是通过以下技术方案解决的:一种抗菌锦纶纱,包括锦纶纱主体,其特征在于,所述锦纶纱主体上设有抗菌层,所述抗菌层包裹住所述锦纶纱主体的整个周面,所述锦纶纱主体的表面上设有锦纶纱主体部凹坑,所述抗菌层设有填充在所述锦纶纱主体部凹坑内的锦纶纱主体部嵌入块,锦纶纱主体部嵌入块同抗菌层一体成型在一起,锦纶纱主体部嵌入块的材料同抗菌层的材料相同,所述锦纶纱主体部凹坑为织物的纹理印出。本技术方案,抗菌层为覆盖在锦纶纱主体上的,使得制作不同抗菌效果的抗菌锦纶纱时能够公用锦纶纱主体,更换品种时只需要更换抗菌液而无需更换锦纶纱主体的液体。编制为织物时内部存在织物平面方向所在的孔洞,从而能够提高吸水性能。抗菌层沿锦纶纱主体的整个周向都脱落时,仍旧有抗菌材料(嵌入块)位于锦纶纱主体内,使得抗菌锦纶纱仍旧具有抗菌效果。

作为优选,所述锦纶纱主体上设有若干沿锦纶纱主体周向延伸的锦纶纱主体部环形槽,所述锦纶纱主体部环形槽沿锦纶纱主体的延伸方向分布,所述抗菌层对应所述锦纶纱主体部环形槽的部位设有抗菌层部环形槽。表面设置环形槽,编制为织物时表面的不平整度增大,从而能够不容易贴合在身体上,透气性能够提高。制作成织物后,纱不容易产生移位现象。实现了第二个发明目的。

作为优选,所述锦纶纱主体的横截面为圆形,所述抗菌层部环形槽的母线为圆弧线;抗菌锦纶纱的半径大于或者小于弧形线所在的圆的半径,抗菌锦纶纱的半径为锦纶纱主体的半径加上抗菌层的厚度之和。能够避免制作时织物时,如果经纬交叉点位于经纬纱二者中的一者上的所述抗菌层部环形槽内,也不会分布住抗菌层部环形槽,从而能够保证透气吸汗效果。

作为优选,所述锦纶纱的半径大于弧形线所在的圆的半径。保证透气吸汗效果的能力更好。

作为优选,相邻的两个所述抗菌层部环形槽之间的距离大于抗菌锦纶纱的直径且小于抗菌锦纶纱的直径的两倍,抗菌锦纶纱的直径为所述锦纶纱主体的直径加上两倍抗菌层的厚度之和。制作成织物后,纱不容易产生移位现象的效果更好,表面不平整度更大。

作为优选,所述锦纶纱主体部环形槽的表面上设有环形槽部凹坑,所述抗菌层设有填充在所述环形槽部凹坑内的环形槽部嵌入块,环形槽部嵌入块同抗菌层一体成型在一起,环形槽部嵌入块的材料同抗菌层的材料相同,所述环形槽部凹坑为织物的纹理印出。能够进一步提高抗菌层的防脱落效果。

本发明还提高了一种抗菌锦纶纱生产方法,包括依次设置的锦纶纱主体连续成型机构、抗菌液储存箱、储存箱部牵引辊对、抗菌层修整装置和修整装置部牵引滚对,所述锦纶纱主体连续成型机构包括沿上下方向分布的两条锦纶纱主体成型带和套设在两条锦纶纱主体成型带中部的加热箱,所述主体成型带包括前驱动辊、后驱动辊、环形的环形带和驱动前驱动辊转动的驱动电机,所述环形带同时套设在前驱动辊与后驱动辊上而被前后驱动辊驱动着转动,环形带的外周面上设有沿环形带延伸方向延伸的环形带部环形槽,环形带部环形槽沿环形带的宽度方向分布,环形带部环形槽内设有若干沿环形带部环形槽延伸方向分布的环形带部凸模,环形带部凸模从环形带部环形槽宽度方向的一侧端面延伸到另一侧端面,两根主体成型带的环形带抵接在一起,两根环形带抵接在一起的部分上的所述环形带部环形槽围成锦纶纱主体成型型腔,两个环形带抵接在一起的部分上的所述环形带部凹坑凸模对接在一起围成锦纶纱主体部环形槽成型凸模,抗菌层修整装置包括沿上下方向分布的两个模板和一一对应地驱动两个所述模板分合的两个模板升降机构;两个模板的相对的面上设有沿主体成型带输送方向延伸的模板部直槽,模板部直槽沿环形带的宽度方向分布,模板部直槽内设有若干沿模板部直槽延伸方向分布的模板部凸模,模板部凸模从模板部直槽宽度方向的一侧端面延伸到另一侧端面;两个模板合拢时,两个模板上的所述模板部直槽一一对应地对齐围成若干抗菌层成型型腔、所述模板部凸模一一对应地对接在一起围成抗菌层部环形槽成型凸模;制作抗菌锦纶纱的过程为:A、从主体成型带的后端将制作锦纶纱主体的材料添加到所述锦纶纱主体成型型腔内,所述材料为颗粒状,所述材料随同环形带一起移动,材料经过所述加热箱时熔化为熔化状态,熔化状态的材料随所述环形带一起移动而离开加热箱并固化成沿水平方向分布的若干根锦纶纱主体,环形带部凸模成型出锦纶纱主体部环形槽;B、使锦纶纱主体经过所述抗菌液储存箱而被抗菌液储存箱内的抗菌液浸湿;C、抗菌层成型,具体包括:C1、前期准备:在两个模板处于分开状态时通过牵引轮对使锦纶纱主体位于两个模板之间,所述锦纶纱主体同模板部直槽一一对应地对齐,主体部环形凹槽同模板部凸模一一对应地对齐;C2、抗菌层固化定型:两个模板升降机构驱动两个模板合拢,位于模板内的锦纶纱主体上的抗菌液固化形成抗菌层,模板升降机构驱动两个模板分开,锦纶纱主体与抗菌层形成抗菌锦纶纱,抗菌层成型型腔形成出抗菌层,抗菌层部环形槽成型凸模形成出抗菌层部环形槽,牵引辊对驱动抗菌锦纶纱前移一倍模板长度的距离后停止;重复C2而连续地进行抗菌锦纶纱的生产。能够用于制作出抗菌层为覆盖的方式的且表面具有环形槽的抗菌锦纶纱。采用现有的纺纱工艺则不能够制作出表面具有环槽的抗菌锦纶纱。

作为优选,所述抗菌液储存箱依次设有进料端换向辊、中间换向辊和出料端换向辊,中间换向辊低于所述进料端换向辊和出料端换向辊;使用时,进料端换向辊和出料端换向辊位于抗菌液储存箱内的抗菌液的液面的上方,中间换向辊的下侧位于抗菌液储存箱内的抗菌液的液面的下方,锦纶纱主体依次经过进料端换向辊的上侧、中间换向辊的下侧和出料端换向辊的上侧。能够方便的使抗菌液转移到锦纶纱主体上。

作为优选,还包括位于抗菌层修整装置进料端的托持辊。能够通过抗菌层部环形槽整形时的可靠性。

作为优选,还包括位于抗菌液储存箱和主体成型带之间的两个沿上下方向对齐的两根抛毛辊和驱动抛毛辊转动的抛毛辊驱动电机,抛毛辊包括抛毛辊主体和设置在抛毛辊表面的若干针;使用时,锦纶纱主体从两个所述抛毛辊之间穿过,所述针在锦纶纱主体上刺出若干锦纶纱主体部凹坑;能够使得抗菌层镶嵌到锦纶纱主体上,从而使得抗菌层不容易脱落。

作为优选,所述针在锦纶纱主体部环形槽内刺出环形槽部凹坑。能够进一步提高抗菌层同锦纶纱主体的连接效果,抗菌层不会产生全部脱落,从而能够防止抗菌层全部脱落而失去抗菌效果。

作为优选,还包括进料斗,进料斗设有若干一一对应地穿设在所述锦纶纱主体成型型腔的进口端的出料嘴;所述材料添加在所述进料斗内经所述出料嘴输送到所述锦纶纱主体成型型腔内。能够提高材料输入到姜老师主体成型型腔时的方便性。

作为优选,两根环形带围成的环形区域内都穿设有若干夹持辊,夹持辊沿主体成型带的输送方向分布,两根环形带内的所述夹持辊一一对应对对齐而夹持住两个环形带对齐的部分,防止所述材料沿环形带宽度方向溢出所述锦纶纱主体成型型腔。能够提高制作锦纶纱主体时的可靠性。

作为优选,所述环形带包括通过胶粘层粘结在一起的顶层和底层,顶层包括顶层基布和覆盖在顶层基布表面的离型层,底层包括底层基布和覆盖在底层基布表面的增阻层,所述顶层基布由顶层部经纱和顶层部纬纱织成,所述底层基布由底层部经纱和底层部纬纱织成,所述离型层具有同顶层部基布相同的纹理,离型层的粗糙度为1um~3um,所述顶层的顶侧上设有沿抗菌锦纶纱生产用带延伸方向延伸的环形带部环形槽,环形带部环形槽沿环形带的宽度方向分布,环形带部环形槽内设有若干沿平带部直槽延伸方向分布的环形带部凸模,环形带部凸模从环形带部直槽宽度方向的一侧端面延伸到另一侧端面。使用时,两根环形带抵接在一起的部分上的所述环形带部环形槽围成锦纶纱主体成型型腔,两个环形带抵接在一起的部分上的所述环形带部凹坑凸模对接在一起围成锦纶纱主体部环形槽成型凸模。从而用于制作出表面具有环形槽的锦纶纱主体。设置离型层,能够使得锦纶纱主体可靠的同环形带分离,利用离型层上的纹理在锦纶纱主体的表面上形成纹理结构的凹坑,从而便于表面覆盖抗菌层时抗菌层能够更为的经久耐用。增阻层能够提高环形带被驱动辊进行驱动转动时的可靠性。

作为优选,所述底层部基布为平纹布,所述增阻层具有同底层部基布相同的纹理。能够提高增阻层的摩擦系数。

作为优选,所述离型层为顶层基布浸泡到流体状态的离型材料乳液内后取出固化而成;所述增阻层为底层基布浸泡到流体状态的增阻材料乳液内后取出固化而成。形成离型层与增阻层时方便。

作为优选,所述胶粘层内设有若干沿抗菌锦纶纱生产用平带延伸方向延伸的若干刚性筋,所述刚性筋为可弯折结构,刚性筋与平带部直槽间隔设置,刚性筋的数量比平带部直槽的数量多一。能够提高本发明制作为环形带后,对环形带进行夹持时不容易产生变形。

本发明具有以下有益效果:通过覆盖抗菌层的方式实现抗菌,使得锦纶纱主体能够公用,能够实现降低换品种时的损坏;在表面设置环形槽,能够提高制作为织物时的透气性和吸水性;设置嵌入块,能够提高抗菌层的抗菌持久性性;提供了抗菌纱的一种新技术构思不同的制作方案,该方案能够实现表面有环槽的沙的生产;环形带为双层织布构成,能够在带的厚度相同的情况下具有更高的强度,通过将纱的直径变为同双层结构的带的厚度相当的方式来制作带,则单层的强度会比双层的小、进行表面处理时的乳液(离型乳液,增阻乳液)的用量大、制作带的材料量大,也即单层的成本会比双层的成本高;带设计为双结构能够通过浸泡的方式实现顶层与表层具有不同的特性,从而满足表层离型性,底层增阻性的实现;通过织物的纹理来实现锦纶纱主体表面的凹凸不平,能够方便地实现覆盖抗菌层后具有嵌入块,以避免使用磨损导致抗菌效果消除。

附图说明

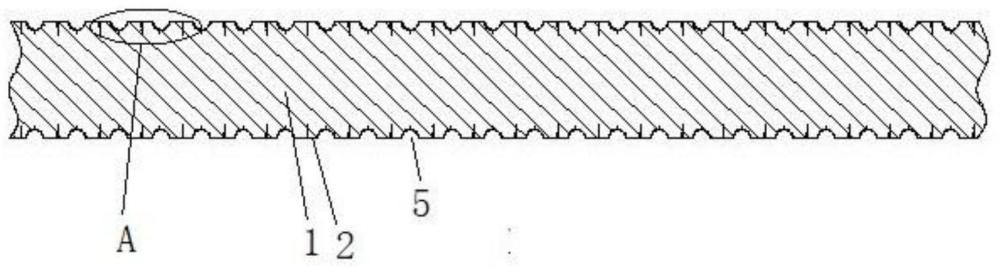

图1为抗菌锦纶纱的纵剖示意图;

图2为图1的A处的局部放大示意图;

图3为抗菌锦纶纱生产装置的示意图;

图4为两个模板合上时的纵剖示意图;

图5为图3的B—B剖视示意图;

图6为环形带的横截面示意图;

图7为上下挤压辊挤压抗菌锦纶纱生产用平带进行制作时的示意图;

图8为上挤压辊的示意图;

图9为沿图8的D向投影时上挤压辊的示意图;

图10为实施例二中的抗菌锦纶纱的局部放大示意图;

图11为实施例二中的抗菌锦纶纱生产装置的示意图;

图12为图11的C处的局部放大示意图。

图中:锦纶纱主体1、抗菌层2、锦纶纱主体部嵌入块3、环形槽部嵌入块4、抗菌层部环形槽39、锦纶纱主体成型带5、抗菌液储存箱6、抗菌层修整装置7、修整装置部牵引滚对8、加热箱9、前驱动辊10、后驱动辊30、环形带31、环形带部环形槽11、环形带部凸模12、模板13、模板升降机构14、模板部直槽15、模板部凸模32、进料端换向辊16、中间换向辊17、出料端换向辊18、托持辊19、进料斗20、出料嘴21、夹持辊22、刚性环23、上挤压辊24、下挤压辊25、环形凸起26、弧形凹槽27、抛毛辊28、针29、胶粘层33、顶层34、底层35、储存箱部牵引辊对36、抗菌锦纶纱37、抗菌液38。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见图1到图9,一种抗菌锦纶纱37,包括锦纶纱主体1。锦纶纱主体上设有抗菌层2,抗菌层包裹住锦纶纱主体的整个周面。锦纶纱主体的表面上设有锦纶纱主体部凹坑,抗菌层设有填充在所述锦纶纱主体部凹坑内的锦纶纱主体部嵌入块3,锦纶纱主体部环形槽的表面上设有环形槽部凹坑,抗菌层设有填充在环形槽部凹坑内的环形槽部嵌入块4,锦纶纱主体部嵌入块同抗菌层一体成型在一起,锦纶纱主体部嵌入块的材料同抗菌层的材料相同,环形槽部嵌入块同抗菌层一体成型在一起,环形槽部嵌入块的材料同抗菌层的材料相同,锦纶纱主体部凹坑与环形槽部凹坑为织物的纹理印出。锦纶纱主体上设有若干沿锦纶纱主体周向延伸的锦纶纱主体部环形槽,锦纶纱主体部环形槽沿锦纶纱主体的延伸方向分布,抗菌层对应所述锦纶纱主体部环形槽的部位设有抗菌层部环形槽39。锦纶纱主体的横截面为圆形,抗菌层部环形槽的母线为圆弧线;抗菌锦纶纱的半径大于或者小于弧形线所在的圆的半径,抗菌锦纶纱的半径为锦纶纱主体的半径加上抗菌层的厚度之和,本实施例中具体为锦纶纱的半径大于弧形线所在的圆的半径。相邻的两个所述抗菌层部环形槽之间的距离大于抗菌锦纶纱的直径且小于抗菌锦纶纱的直径的两倍,抗菌锦纶纱的直径为所述锦纶纱主体的直径加上两倍抗菌层的厚度之和。

生产上述抗菌锦纶纱的方法为,通过抗菌锦纶纱生产装置进行,抗菌锦纶纱生产装置包括依次设置的锦纶纱主体连续成型机构、抗菌液储存箱6、储存箱部牵引辊对36、抗菌层修整装置7和修整装置部牵引滚对8。出料牵引辊通过牵引电机进行驱动。锦纶纱主体连续成型机构包括沿上下方向分布的两条锦纶纱主体成型带5和套设在两条锦纶纱主体成型带中部的加热箱9,主体成型带包括前驱动辊10、后驱动辊30、环形带31和驱动前驱动辊转动的驱动电机。环形带同时套设在前驱动辊与后驱动辊上而被前后驱动辊驱动着转动,环形带的外周面上设有沿环形带延伸方向延伸的环形带部环形槽11,环形带的断面为扁平结构,环形带部环形槽沿环形带的宽度方向分布,环形带部环形槽内设有若干沿环形带部环形槽延伸方向分布的环形带部凸模12,环形带部凸模从环形带部环形槽宽度方向的一侧端面延伸到另一侧端面,两根主体成型带的环形带抵接在一起,两根环形带抵接在一起的部分上的环形带部环形槽围成锦纶纱主体成型型腔,两个环形带抵接在一起的部分上的环形带部凹坑凸模对接在一起围成锦纶纱主体部环形槽成型凸模。抗菌层修整装置包括沿上下方向分布的两个模板13和一一对应地驱动两个所述模板分合的两个模板升降机构14(具体为气缸);两个模板的相对的面上设有沿主体成型带输送方向延伸的模板部直槽15,模板部直槽沿环形带的宽度方向分布,模板部直槽内设有若干沿模板部直槽延伸方向分布的模板部凸模32,模板部凸模从模板部直槽宽度方向的一侧端面延伸到另一侧端面;两个模板合拢时,两个模板上的所述模板部直槽一一对应地对齐围成若干抗菌层成型型腔、模板部凸模一一对应地对接在一起围成抗菌层部环形槽成型凸模。

制作抗菌锦纶纱的具体过程为:A、从主体成型带的后端将制作锦纶纱主体的材料添加到所述锦纶纱主体成型型腔内,材料为颗粒状,所述材料随同环形带一起移动,材料经过所述加热箱时熔化为熔化状态,熔化状态的材料随所述环形带一起移动而离开加热箱并固化成沿水平方向分布的若干根锦纶纱主体,环形带部凸模成型出锦纶纱主体部环形槽;B、使锦纶纱主体经过所述抗菌液储存箱而被抗菌液储存箱内的抗菌液38浸湿;C、抗菌层成型,具体包括:C1、前期准备:在两个模板处于分开状态时通过牵引轮对使锦纶纱主体位于两个模板之间,锦纶纱主体同模板部直槽一一对应地对齐,主体部环形凹槽同模板部凸模一一对应地对齐;C2、抗菌层固化定型:两个模板升降机构驱动两个模板合拢,位于模板内的锦纶纱主体上的抗菌液固化形成抗菌层,模板升降机构驱动两个模板分开,锦纶纱主体与抗菌层形成抗菌锦纶纱,抗菌层成型型腔形成出抗菌层,抗菌层部环形槽成型凸模形成出抗菌层部环形槽,牵引辊对驱动抗菌锦纶纱前移一倍模板长度的距离后停止;重复C2而连续地进行抗菌锦纶纱37的生产。进一步地抗菌液储存箱依次设有进料端换向辊16、中间换向辊17和出料端换向辊18,中间换向辊低于进料端换向辊和出料端换向辊;使用时,进料端换向辊和出料端换向辊位于抗菌液储存箱内的抗菌液的液面的上方,中间换向辊的下侧位于抗菌液储存箱内的抗菌液的液面的下方,锦纶纱主体依次经过进料端换向辊的上侧、中间换向辊的下侧和出料端换向辊的上侧。进一步还包括位于抗菌层修整装置进料端的托持辊19。

进一步还包括进料斗20,进料斗设有若干一一对应地穿设在所述锦纶纱主体成型型腔的进口端的出料嘴21;材料添加在进料斗内经出料嘴输送到锦纶纱主体成型型腔内。两根环形带围成的环形区域内都穿设有若干夹持辊22,夹持辊沿主体成型带的输送方向分布,两根环形带内的所述夹持辊一一对应对对齐而夹持住两个环形带对齐的部分,防止所述材料沿环形带宽度方向溢出所述锦纶纱主体成型型腔。

环形带包括通过胶粘层33粘结在一起的顶层34和底层35,顶层包括顶层基布和覆盖在顶层基布表面的离型层,底层包括底层基布和覆盖在底层基布表面的增阻层,顶层基布由顶层部经纱和顶层部纬纱织成,底层基布由底层部经纱和底层部纬纱织成,离型层具有同顶层部基布相同的纹理,离型层的粗糙度为1um~3um,顶层的顶侧上设有沿抗菌锦纶纱生产用带延伸方向延伸的环形带部环形槽11,环形带部环形槽沿环形带的宽度方向分布,环形带部环形槽内设有若干沿平带部直槽延伸方向分布的环形带部凸模12,环形带部凸模从环形带部直槽宽度方向的一侧端面延伸到另一侧端面。底层部基布为平纹布,增阻层具有同底层部基布相同的纹理。离型层为顶层基布浸泡到流体状态的离型材料乳液内后取出固化而成;增阻层为底层基布浸泡到流体状态的增阻材料乳液内后取出固化而成。具体地,底层基布为玻璃纤维布。离型层为聚四氟乙烯制作而成、增阻层为聚全氟乙丙烯制作而成,粘结层为聚乙烯醇制作而成。胶粘层内设有若干沿抗环形带延伸方向延伸的若干刚性环23(为钢丝制作而成),刚性环为可弯折结构,刚性环与环形带部环形槽间隔设置,刚性环的数量比环形带部环形槽的数量多一。本环形带的离型层具有同顶层基布相同的纹理,在成型出锦纶纱主体时该纹理印在锦纶纱表面形成抗菌锦纶纱上的环形槽部凹坑和锦纶纱主体部凹坑,使得抗菌液覆浸到锦纶上主体时进入所述凹坑从而形成锦纶纱主体部嵌入块和环形槽部嵌入块。

制作环形带的方法为,包括A、制作平带,制作平带包括以下步骤:A1、将顶层基布浸泡到制作离型层的离型材料乳液内,取出顶层基布,离型材料乳液粘附在顶层基布上,使粘附在顶层基布上的离型材料乳液固化到硬度为邵氏硬度90度以下,将底层基布浸泡到制作增阻层的增阻材料乳液内,取出底层基布,增阻材料乳液粘附在底层基布上,使粘附在底层基布上的增阻材料乳液固化到硬度为邵氏硬度90度以下;A2、在底层的顶侧和顶层的底侧上都涂上制作胶粘层的胶粘层制作乳液,使底层和顶层从上挤压辊24与下挤压辊25之间通过,上挤压辊配合下挤压辊挤压底层和顶层使得底层和顶层粘结在一起;A3、对底层和顶层都进行加热,使得粘附在顶层基布上的离型材料乳液固化形成离型层,粘附在底层基布上的增阻材料乳液固化形成增阻层,胶粘层制作乳液固化形成将底层和顶层连接在一起的胶粘层;

上挤压辊设有若干沿上挤压辊周向延伸的环形凸起26,环形凸起沿上挤压辊的轴向分布,环形凸起上设有若干沿环形凸起的周向分布的弧形凹槽27,弧形凹槽从环形凸起周向一侧同上挤压辊的连接处延伸到环形凸起周向另一侧同上挤压辊的连接处;上挤压辊挤压顶层时,环形凸起在顶层的顶侧(离型层)上成型出平带部直槽,弧形凹槽在所述平带直槽内形成出平带部凸模;B、裁剪下设定长度的平带后将平带的两端对接在一起形成环形带,平带上的平带部直槽对接在一起形成环形带部环形槽。A1中,使粘附在顶层基布上的离型材料乳液固化到硬度为邵氏硬度55度~90度、粘附在底层基布上的增阻材料乳液固化到硬度为邵氏硬度25度~65度。A2中,在底层的顶侧涂上制作胶粘层的胶粘层制作乳液后铺设设若干刚性条,刚性条为可折弯结构,刚性条的数量比环形凸起的数量多一个;通过上挤压辊和下挤压辊挤压顶层与底层时,相邻的所述刚性条之间各有一道所述环形凸起;平带的两端对接在一起形成环形带时,刚性条的两端对接在一起形成刚性环。

实施例二,同实施例一的不同之处为:

参见图10-12,环形带的顶层上的离型层为镜面结构,通过在抗菌液储存箱和主体成型带之间设置两个沿上下方向对齐的两根抛毛辊28来成型出环形槽部凹坑和锦纶纱主体部凹坑,和抛毛辊通过抛毛辊驱动电机进行驱动,抛毛辊包括抛毛辊主体和设置在抛毛辊表面的若干针29;使用时,锦纶纱主体从两个所述抛毛辊之间穿过,针在锦纶纱主体上刺出若干锦纶纱主体部凹坑;针在锦纶纱主体部环形槽内刺出环形槽部凹坑。从而使得抗菌锦纶纱纬为凹坑针刺成型的抗菌锦纶纱。凹坑针刺成型的抗菌锦纶纱同第一个实施例中的凹坑通过织物纹理印出的区别在于,凹坑针刺成型的抗菌锦纶纱的锦纶纱主体部凹坑的深度为环形槽部凹坑的深度加上锦纶纱主体部环形槽的深度,使得容易收到磨损的部位的嵌入块更深,防止失去抗菌效果的作用更好。而凹坑针织物纹理成型的抗菌锦纶纱的锦纶纱主体部凹坑的深度与环形槽部凹坑的深度相等。