一种抗起毛球、颜色鲜亮的涤纶针织面料的生产方法和应用

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于纺织品生产技术领域,特别涉及一种抗起毛球、颜色鲜亮的涤纶针织面料的生产方法和应用。

背景技术

涤纶纤维是服装面料的主要原料之一,其优异的强力、保暖性、染色性能等,使其在纺织纤维中占据了非常重要的地位。传统的涤纶纤维为对苯二甲酸和乙二醇两种单体聚合而成,其大分子链段呈线型,规整度高,纤维结晶度高达60-80%,具有极佳的强力。由于涤纶纤维强力好,采用涤纶短纤纱织成的服装面料在穿着的过程中,受到摩擦易起毛起球,其原因为:突出的纤维在受到摩擦时不能被磨断,而相互缠绕形成毛球,连接毛球与面料主体的纤维由于强力太高而无法脱落,长时间摩擦导致布面的毛羽增多,毛球变大,严重影响服装品质。

目前,为解决涤纶短纤针织面料的布面毛羽和起毛球问题,通常采用烧毛和通过粘合剂后处理的方式解决。烧毛可以将凸出的纤维烧断,因此可以得到毛羽较少的布面效果;粘合剂后处理则是通过聚氨酯或者聚丙烯酸酯类等具有粘合力的助剂将纤维粘合在一起,后续穿着过程中纤维不易被摩擦起毛。烧毛处理可以解决面料洗水前的毛羽较差的问题,但面料经长时间摩擦,其起毛球问题并不能得到根本解决,且烧毛加工需要耗费大量的天然气,对能源消耗大;粘合剂后处理方案,虽然可以在一定程度上改善面料的起毛球问题,但效果并不明显,并且粘合剂的加入会影响面料手感以及颜色鲜艳度,同时,粘合剂的使用可能会存在一定程度的甲醛超标的问题。

因此,亟需提供一种涤纶针织面料的生产方法,采用该方法所制备的涤纶针织面料具有良好的抗起毛球性能,颜色鲜艳、耐水洗牢度高、耐摩擦牢度高,且安全环保、对人体友好。

发明内容

本发明旨在解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。本发明提供一种抗起毛球、颜色鲜亮的涤纶针织面料的生产方法,采用该方法所制备的涤纶针织面料具有良好的抗起毛球性能,颜色鲜艳、耐水洗牢度高、耐摩擦牢度高,且安全环保、对人体友好。

本发明的发明构思:本发明采用阳离子可染涤纶纤维纱线或者混纺纱作为原料进行织造,阳离子可染涤纶纤维的结晶度比普通涤纶纤维的结晶度低,亲水性更高,因此生物酶可以更高效地附着在阳离子可染涤纶纤维的表面,催化酯键的水解,降低纤维强力。经过部分水解的涤纶纤维,在机械摩擦作用下,易于从面料主体上脱落,得到光洁的布面。而经过部分水解的涤纶面料,在后续的穿着过程中,纤维经过摩擦更容易断裂,不会相互缠绕形成毛球,使得面料具备良好的抗起毛球性能,耐水洗牢度高、耐摩擦牢度高;另外,采用阳离子染料对阳离子可染涤纶进行染色,具有较高的上染率,同时,结合预缩整理工艺,可得到光泽度、色艳度高的涤纶针织面料。

因此,本发明提供一种抗起毛球、颜色鲜亮的涤纶针织面料的生产方法。

具体的,一种抗起毛球、颜色鲜亮的涤纶针织面料的生产方法,包括以下步骤:

将阳离子可染涤纶纤维的纱线或阳离子可染涤纶纤维的混纺纱线织成坯布,然后经生物酶抛光处理、阳离子染料染色、定型、预缩整理,制得所述涤纶针织面料。

优选的,所述生物酶抛光处理前还包括预定型和除油处理;所述阳离子染料染色后还包括洗水处理。

优选的,所述阳离子可染涤纶纤维是采用阳离子单体对对苯二甲酸和乙二醇的聚合物进行改性得到;所述阳离子单体选自间苯二甲酸二羟乙酯-5-磺酸钠、间苯二甲酸-5-磺酸钠、脂肪族二羧酸、脂肪族二元醇、脂肪族羟基酸化合物、脂肪族聚醚化合物中的至少一种。

具体的,本发明的阳离子可染涤纶纤维采用阳离子单体对对苯二甲酸和乙二醇的聚合物进行改性,在阳离子染料进行染色时,阳离子染料与阳离子单体之间具有静电吸附力,使得染色时,具有较高的上染率。

优选的,所述阳离子可染涤纶纤维包括高温高压阳离子可染涤纶纤维、常压阳离子可染纤维中的至少一种。

优选的,所述阳离子可染涤纶纤维为短纤维,细度为0.4-1.6D,长度为18-55mm。

进一步优选的,所述阳离子可染涤纶纤维为短纤维,细度为0.5-1.5D,长度为20-50mm。

优选的,所述阳离子可染涤纶纤维的纱线为阳离子可染涤纶纤维纯纺得到的纱线;所述阳离子可染涤纶纤维的混纺纱线为阳离子可染涤纶纤维与天然纤维、化学纤维进行混纺得到的纱线。

优选的,所述天然纤维包括棉、麻、蚕丝、羊毛中的至少一种。

优选的,所述化学纤维包括普通涤纶、锦纶、腈纶、氨纶、粘胶中的至少一种。

优选的,所述阳离子可染涤纶纤维的混纺纱线中阳离子可染纤维的重量占比为4.5-100%。

进一步优选的,所述阳离子可染涤纶纤维的混纺纱中阳离子可染纤维的重量占比为5-100%。

优选的,若坯布为弹力面料,则坯布需要先经过预定型,再进行除油处理。

优选的,所述坯布的预定型采用拉幅定型机完成;所述预定型的温度160-205℃,所述预定型的时间为4-33s。

进一步优选的,所述预定型的温度170-195℃,所述预定型的时间为5-30s。

优选的,所述除油处理在喷射溢流染色机中进行。

优选的,所述除油处理的温度为55-110℃,所述除油处理的时间8-110min。

进一步优选的,所述除油处理的温度为60-100℃,所述除油处理的时间10-100min。

优选的,所述除油处理的配方为:阴离子和/或非离子除油剂,用量为0.5-3g/L,纯碱,用量为0.5-5g/L,螯合分散剂,用量为1-3g/L。

优选的,所述生物酶抛光处理在喷射溢流染色机中进行。

优选的,所述生物酶抛光处理采用的生物酶选自角质酶、酯裂解酶、酯酶中的至少一种。

优选的,以涤纶针织面料的重量计,所述生物酶的用量为0.45-5.5%。

进一步优选的,以涤纶针织面料的重量计,所述生物酶的用量为0.5-5%。

优选的,所述生物酶抛光处理的温度为55-98℃,所述生物酶抛光处理的时间为25-100min,所述生物酶抛光处理的pH为5.5-9.5。

进一步优选的,所述生物酶抛光处理的温度为60-90℃,所述生物酶抛光处理的时间为30-90min,所述生物酶抛光处理的pH为6-9。

优选的,所述除油处理和生物酶抛光处理可以一浴进行。

优选的,所述除油处理和生物酶抛光处理一浴进行的温度为70-90℃,时间为28-100min,pH为5.5-9.5。

进一步优选的,所述除油处理和生物酶抛光处理一浴进行的温度为75-85℃,时间为30-90min,pH为6-9。

优选的,所述生物酶抛光处理后,经过排水、入水,即可进行阳离子染料染色。

优选的,所述阳离子染料染色采用的是常规的阳离子染料。

优选的,所述阳离子染料染色的过程分为加染料、升温、保温和降温排液。

优选的,所述加染料前需要加酸、匀染剂。

优选的,所述酸为有机酸;所述有机酸选自甲酸、冰醋酸、柠檬酸、马来酸中的至少一种。

优选的,所述匀染剂选自阳离子型匀染剂、阳离子型缓染剂中的至少一种。

优选的,所述阳离子匀染剂和阳离子型缓染剂分别独立的选自季铵盐类阳离子型表面活性剂、聚胺类匀染剂、季铵化物类匀染剂中的至少一种。

优选的,所述阳离子染料染色的升温速度和保温时间采用常规的阳离子可染涤纶的染色工艺。

优选的,所述阳离子染料染色后经洗水处理才能完成整个染色过程。

优选的,所述洗水处理包括热水洗和/或还原清洗。

优选的,所述热水洗的温度为45-85℃,所述热水洗的时间为4-18min。

进一步优选的,所述热水洗的温度为50-80℃,所述热水洗的时间为5-15min。

优选的,所述还原清洗采用纯碱和保险粉进行清洗;所述纯碱的用量为0.4-2.2g/L,所述保险粉的用量为0.8-5.5g/L。

进一步优选的,所述纯碱的用量为0.5-2g/L,所述保险粉的用量为1-5g/L。

优选的,当所述化学纤维为粘胶时,在阳离子染料染色后还需要进行活性染料染色,活性染料染色采用常规的染色工艺。

优选的,所述定型采用拉幅定型机进行。

优选的,所述定型的温度为120-185℃,所述定型的时间为25-90s。

进一步优选的,所述定型的温度为130-175℃,所述定型的时间为30-60s。

优选的,所述定型需要加柔软剂。

优选的,所述柔软剂包括聚乙烯蜡、氨基硅油、改性氨基硅油、硬脂酸类、聚氨酯类中的至少一种。

优选的,所述柔软剂的用量为0.8-5.5%wt。

进一步优选的,所述柔软剂的用量为1-5%wt。

具体的,所述柔软剂的作用是为了提升面料的手感及提高穿着时的舒适度。

优选的,所述预缩整理采用橡胶毯预缩机进行。

优选的,所述预缩整理的车速为18-55m/min,所述预缩整理的蒸汽压力为0.08-0.20MPa。

进一步优选的,所述预缩整理的车速为20-50m/min,所述预缩整理的蒸汽压力为0.1-0.15MPa。

具体的,预缩整理可提升涤纶面料的光泽度和色艳度。

本发明的第二方面提供一种抗起毛球、颜色鲜亮的涤纶针织面料的生产方法在纺织印染领域中的应用。

相对于现有技术,本发明提供的技术方案的有益效果如下:

(1)本发明采用阳离子可染涤纶纤维作为针织面料的原料进行织造,经生物酶抛光处理后,采用阳离子染料染色、橡胶毯预缩机预缩整理,得到具有良好的抗起毛球性能、颜色鲜艳、耐水洗牢度高、耐摩擦牢度高的涤纶针织面料。

(2)本发明采用阳离子染料对阳离子可染涤纶进行染色,阳离子染料对阳离子可染涤纶纤维中的间苯二甲酸二羟乙酯-5-磺酸钠具有静电吸附力,染色时具有更高的上染率;染色温度可以由原来的130℃甚至更高,降低到100-120℃进行染色,有效地降低了染色能耗和染色废水处理压力。

(3)本发明未进行粘合剂处理,避免了粘合剂的使用所带来的甲醛超标的问题。

附图说明

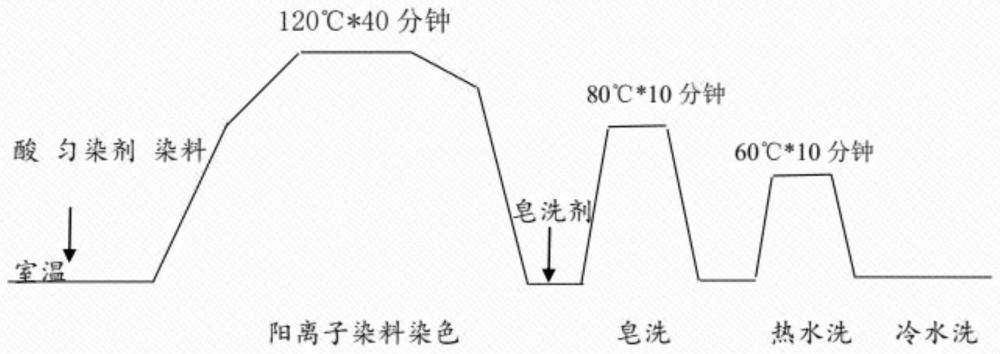

图1为本发明实施例1的阳离子染料染色的染色工艺曲线图;

图2为本发明实施例2的阳离子染料染色的染色工艺曲线图;

图3为本发明实施例2的活性染料染色的染色工艺曲线图。

具体实施方式

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

实施例1

32S/1阳离子可染涤纶(杭州栋华实业投资有限公司)+50D氨纶针织平纹面料的生产。

面料规格:门幅170cm,克重180g/m

成份:按重量百分数计,95%阳离子可染涤纶、5%氨纶。

一种抗起毛球、颜色鲜亮的涤纶针织平纹面料的生产方法,包括以下步骤:

(1)坯布织造:采用95%的阳离子可染涤纶和5%的氨纶经织造得到针织平纹的坯布;

(2)预定型:步骤(1)所得的坯布经开辐后,在拉幅定型机上进行预定型加工,预定型的温度为190℃,预定型的时间为30s,将坯布的门辐定型到170cm;

(3)除油处理、生物酶抛光处理一浴处理:将步骤(2)所得的预定型后的坯布加入到喷射溢流染色机中,加入非离子除油剂AEO-9(广州市海诺生物工程有限公司)2g/L,纯碱1g/L,角质酶(诺维信公司)2%(用量以坯布重量计);除油处理、生物酶抛光处理一浴处理时的温度为80℃,时间为90min,pH为7.8;

(4)阳离子染料染色:以坯布重量计,使用阳离子金黄X-GL、阳离子艳红X-5GN(浙江闰土股份有限公司),用量分别为0.5%、1.5%,对步骤(3)所得的坯布进行染色;在加染料染色前,需要加酸、匀染剂;其中,酸为冰醋酸,用量为0.5g/L,匀染剂为十八烷基二甲基苄基氯化铵,用量为1g/L;染色后需要经皂洗、热水洗、室温冷水洗才能完成整个染色过程,得到染色后的面料;皂洗采用的皂洗剂为DM-1516(广东德美精细化工有限公司),用量为1g/L;染色工艺曲线图,如图1所示;

(5)定型:将步骤(4)所得的染色后的面料,依次进行轧水和摆布,经过轧水机轧除多余水分,通过摆布机将布面理顺,便于定型机进行定型;通过拉幅定型机进行定型加工,面料定型的配方为:硬脂酸类柔软剂QH-5205(广东湛丰精细化工有限公司),用量为1%(以坯布重量计),定型的温度为150℃,定型的时间为75s,得到定型后的针织平纹面料;

(6)预缩整理:采用橡胶毯预缩机对步骤(5)所得的针织平纹面料进行预缩整理,车速为35m/min,蒸汽压力为0.10MPa,制得抗起毛球、颜色鲜亮的涤纶针织平纹面料。

实施例2

阳离子可染涤纶短纤盖粘胶短纤的针织平纹面料的生产。

原料选用:正面选用40S/1阳离子可染涤纶短纤纱(盛虹石化集团有限公司),反面纱线采用:40S/1粘胶短纤纱。

面料规格:门幅170cm,克重195g/m

成份:按重量百分数计,阳离子可染涤纶51%、粘胶49%。

一种抗起毛球、颜色鲜亮的阳离子可染涤纶短纤盖粘胶短纤的针织平纹面料的生产方法,包括以下步骤:

(1)坯布织造:采用51%的阳离子可染涤纶和49%的粘胶经织造得到针织平纹的坯布;

(2)预定型:步骤(1)所得的坯布经开辐后,在拉幅定型机上进行预定型加工,预定型的温度为190℃,预定型的时间为30s,将坯布的门辐定型到170cm;

(3)除油处理、生物酶抛光处理一浴处理:将步骤(2)所得的预定型后的坯布加入到喷射溢流染色机中,加入非离子除油剂TF-128E 2g/L,纯碱1g/L,角质酶(诺维信公司)3%(用量以坯布重量计);除油处理、生物酶抛光处理一浴处理时的温度为75℃,时间为70min,pH为7.8;

(4)阳离子染料染色:以坯布重量计,使用阳离子黑X-FBL、阳离子红X-GRL(浙江闰土股份有限公司),用量分别为1.8%、0.1%,对步骤(3)所得的坯布进行染色;在加染料染色前,需要加酸、匀染剂;其中,酸为甲酸,用量0.5g/L,匀染剂为十八烷基二甲基苄基氯化铵,用量1g/L;染色后需要经皂洗、热水洗,才能完成整个染色过程,得到染色后的针织平纹面料,皂洗采用的皂洗剂为DM-1516(广东德美精细化工有限公司),用量为1g/L;染色工艺曲线图,如图2所示;

(5)活性染料染色:以面料重量计,使用活性黑B 150%、活性红3BS 150%,活性黄3RS 150%(浙江闰土股份有限公司),用量分别为2.1%、0.2%和0.26%,对步骤(4)所得的针织平纹面料进行活性染料染色,染色工艺曲线图,如图3所示;其中,元明粉用量50g/L,纯碱用量15g/L;水洗的温度为60℃;皂洗采用常规的皂洗剂DM-1516(广东德美精细化工有限公司),用量为1g/L;

(6)定型:将步骤(5)所得的染色后的针织平纹面料,依次进行轧水和摆布,经过轧水机轧除多余水分,通过摆布机将布面理顺,便于定型机进行定型;然后,通过拉幅定型机进行定型加工,面料定型的配方为:聚乙烯蜡柔软剂,用量为3%(以坯布重量计),定型的温度为150℃,定型的时间为90s,得到定型后的针织平纹面料;

(7)预缩整理:采用橡胶毯预缩机对步骤(6)所得的针织面料进行预缩整理,车速为30m/min,蒸汽压力为0.15MPa,得到抗起毛球、颜色鲜亮的阳离子可染涤纶短纤盖粘胶短纤的针织平纹面料。

对比例1

32S/1普通涤纶+50D氨纶针织平纹面料的生产。

面料规格:门幅170cm,克重180g/m

成份:按重量百分数计,95%普通涤纶、5%氨纶。

对比例1和实施例1的区别在于,对比例1采用相同重量百分数的普通涤纶替换阳离子可染涤纶,采用分散染料染料替换阳离子染料染色,分散染料染色配方:分散红玉2GF,分散金黄3RL,用量分别为2.1%和0.98%(以面料重量计),颜色做到与实施例1接近;且对比例1未进行生物酶抛光处理和预缩整理,其他同实施例1。

对比例2

普通涤纶短纤盖粘胶短纤的针织平纹面料的生产。

原料选用:正面选用40S/1普通涤纶短纤纱,反面纱线采用:40S/1粘胶短纤纱。

面料规格:门幅170cm,克重195g/m

成份:按重量百分数计,普通涤纶51%,粘胶49%。

对比例2和实施例2的区别在于,对比例2采用相同重量百分数的普通涤纶替换阳离子可染涤纶,采用分散染料染料替换阳离子染料染色,分散染料配方为:安诺可隆黑PUD-SDS、分散红F3BS,用量分别为5%、1.34%(以面料重量计),颜色做到与实施例2接近;且对比例2未进行生物酶抛光处理和预缩整理,其他同实施例1。

性能测试:

对实施例1-2、对比例1-2所生产的面料进行性能测试,测试项目及方法如下:

耐水洗牢度:按照ISO 105C06进行测试;

耐摩擦牢度:按照ISO 105X12进行测试;

抗起毛起球性能测试:按照ASTM D3512(1800s)进行测试;

颜色值:在分光测色仪上测试面料的颜色饱和度值C,通过C值来表示面料的颜色特征,C值越大表明面料的颜色越鲜艳。

实施例1-2、对比例1-2所生产的面料的耐水洗牢度等级、耐摩擦牢度等级、抗起毛球性能等级、颜色C值,如表1所示,其中,牢度/抗起毛球性能等级从1到5代表性能依次增强,即1表示性能最差,5表示性能最好。

表1

由表1可知,本发明实施例1-2所生产的面料在耐水洗、耐摩擦方面的牢度等级较高,处于4-5级,说明本发明的涤纶针织面料具有良好的耐水洗和耐摩擦性能,且在抗起毛球性能方面的等级为4,具有良好的抗起毛球性能。

对比例1和实施例1相比,未采用生物酶抛光处理和预缩整理,且采用普通涤纶,采用分散染料染色代替阳离子染料染色,而这导致的结果是,对比例1所生产的涤纶面料在耐水洗、耐摩擦方面的牢度等级在整体上低于实施例1,且涤纶面料的抗起毛球性能明显差于实施例1。

对比例2和实施例2相比,未采用生物酶抛光处理和预缩整理,且采用普通涤纶,采用分散染料染色代替阳离子染料染色,而这导致的结果是,对比例2所生产的涤纶面料在耐水洗、耐摩擦方面的牢度等级在整体上低于实施例1,且涤纶面料的抗起毛球性能明显差于实施例2。

实施例1-2和对比例1-2相比,实施例1-2的颜色C值远高于对比例1-2的颜色C值。说明实施例1-2采用阳离子染料对阳离子可染涤纶进行染色、生物酶抛光处理、预缩整理,得到的面料的颜色鲜艳度远高于对比例1-2的面料颜色鲜艳度,实施例1的C值相对于对比例1的C值,提高40%以上。

由此可见,本发明采用阳离子可染涤纶纤维、生物酶抛光处理、阳离子染料染色、预缩整理相结合的生产方法,其共同作用,使得制备得到的涤纶针织面料具有良好的抗起毛球性能,且颜色鲜艳、耐洗、耐磨。

以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。