金属互连结构的形成方法

文献发布时间:2023-06-19 19:33:46

技术领域

本申请涉及半导体制造技术领域,具体涉及一种金属互连结构的形成方法。

背景技术

目前,半导体器件的不同金属层之间的导通,是通过在两金属层之间的层间介质(inter-layer dielectric,ILD)层形成沟槽填入导电材料(例如铜(Cu)),形成导通两金属层的接触孔(via)而实现的。接触孔工艺将位于衬底上的各种器件的各个电极引出至介质层上,利用多层金属互连将集成电路的电极引出,以便于后续进行封装。

相关技术中,金属互连结构中接触孔(以铜(Cu)接触孔为例)可通过以下方法形成:在层间介质层中形成沟槽,在层间介质层和沟槽表面形成阻挡层(barrier layer),在阻挡层上形成铜籽晶(Cu seed),在铜籽晶上电镀形成铜层填充沟槽,进行平坦化,去除沟槽外的阻挡层、铜籽晶和铜层,沟槽内的铜层构成接触孔。

其中,铜籽晶通常通过物理气相沉积(physical vapor deposition)工艺形成。然而,通过常规方式进行PVD工艺生长的铜籽晶的颗粒(grain)不能充分生长,且方块电阻(sheet resistance,R

发明内容

本申请提供了一种金属互连结构的形成方法,可以解决相关技术中通过常规的PVD工艺形成铜籽晶所导致的器件的可靠性不高的问题,该方法包括:

在层间介质层中形成沟槽,所述层间介质层形成于晶圆上,所述晶圆上集成有半导体器件;

在所述层间介质层和所述沟槽暴露的表面形成阻挡层;

在所述阻挡层上形成铜籽晶;

在真空环境下进行热处理,使铜籽晶中铜的晶向转为[111];

在所述铜籽晶上电镀形成铜层,所述铜层填充所述沟槽;

进行平坦化,去除所述沟槽外的阻挡层、铜籽晶和铜层。

在一些实施例中,所述在所述阻挡层上形成铜籽晶,包括:

在PVD机台中通过PVD工艺在所述阻挡层上形成铜籽晶。

在一些实施例中,所述在真空环境下进行热处理,包括:

在形成铜籽晶后,将所述晶圆传输至所述PVD机台的气体去除腔室,在真空环境下进行所述热处理。

在一些实施例中,所述热处理的温度为120摄氏度至220摄氏度。

在一些实施例中,所述热处理的时间为10秒至60秒。

在一些实施例中,其特征在于,所述阻挡层包括氮化钽和/或氮化钛。

在一些实施例中,所述铜籽晶的厚度大于30纳米。

本申请技术方案,至少包括如下优点:

通过在金属互连结构的形成过程中,在接触通孔的沟槽形成后,依次形成阻挡层和铜籽晶,在真空环境下进行热处理,使铜籽晶中铜的晶向转为[111],从而增加大铜晶粒的颗粒尺寸且降低其方块电阻,有利于后续的电镀工艺的填充,在一定程度上提高了器件的可靠性。

附图说明

为了更清楚地说明本申请具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

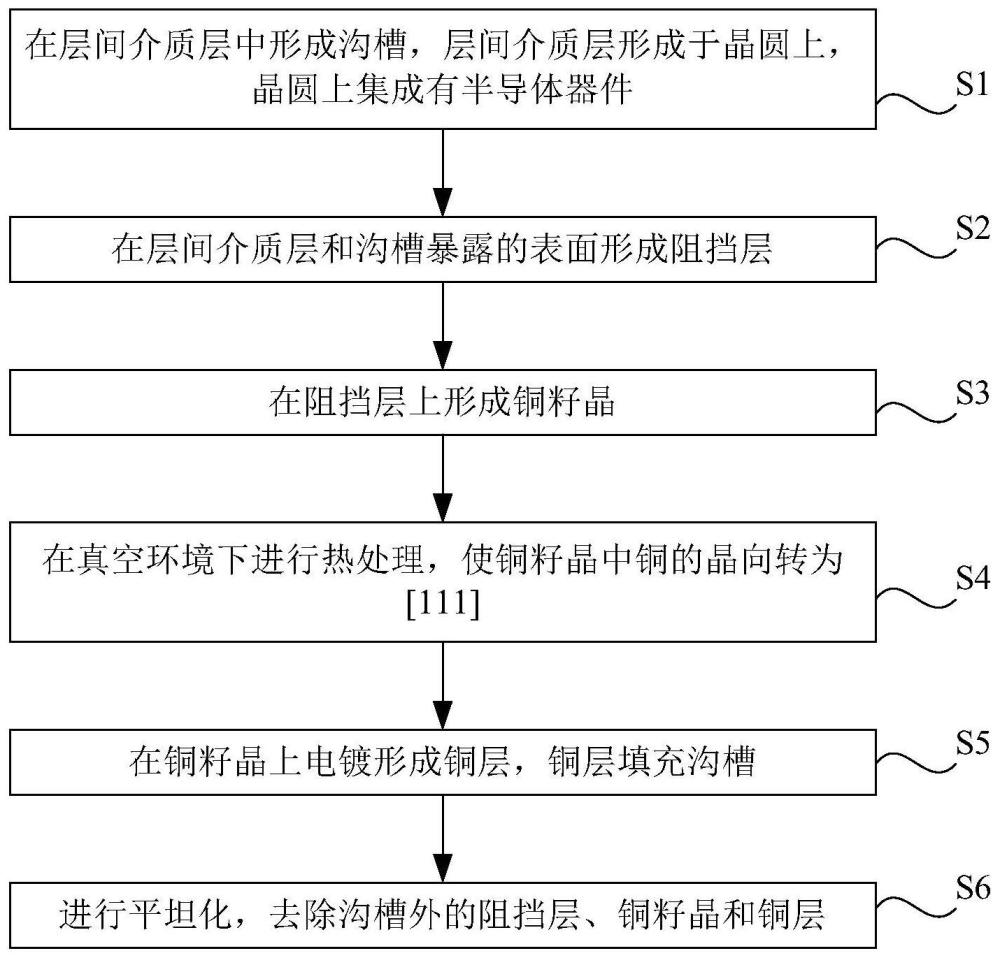

图1是本申请一个示例性实施例提供的金属互连结构的形成方法的流程图;

图2至图7是本申请一个示例性实施例提供的金属互连结构的形成示意图。

具体实施方式

下面将结合附图,对本申请中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在不做出创造性劳动的前提下所获得的所有其它实施例,都属于本申请保护的范围。

在本申请的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本申请的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电气连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本申请中的具体含义。

此外,下面所描述的本申请不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

通过PVD工艺生长的铜籽晶晶粒,晶向主要为Cu[111]、Cu[200]以及Cu[311],其中,Cu[111]是最有利于电子迁移的晶格方向。Cu[200]和Cu[311]经过高温处理,可以转变为Cu[111]晶向;高温还可以让铜颗粒充分生长,晶界减少,方块电阻降低,利于电镀工艺;此外,整个铜薄膜层的颗粒分布与铜籽晶层的颗粒具有明显的关联,鉴于此,本申请实施例提供了一种金属互连结构的形成方法,可在铜籽晶形成后通过热处理以增加大铜晶粒的颗粒尺寸且降低其方块电阻,具体如下:

参考图1,其示出了本申请一个示例性实施例提供的金属互连结构的形成方法的流程图,如图1所示,该方法包括:

步骤S1,在层间介质层中形成沟槽,层间介质层形成于晶圆上,晶圆上集成有半导体器件。

参考图2,其示出了在层间介质层中形成沟槽后的剖面示意图。示例性的,如图2所示,晶圆(图2中未示出)上形成有层间介质层(其包括第一层间介质层210和第二层间介质层220,第二层间介质层220中形成有金属层310),晶圆上集成有半导体器件(图2中未示出),可通过光刻工艺进行刻蚀,在层间介质层中形成沟槽201,沟槽201底部的金属层310暴露。其中,层间介质层包括氧化层,金属层310可包括铜层。

需要说明的是,图2中以在金属层310上形成接触孔做示例性说明,也可以是在半导体器件上形成接触孔,若在半导体器件上形成接触孔,沟槽201底部暴露的则是半导体器件需要引出的电极(例如,半导体器件的源极、漏极、栅极等),且图2中以形成两个沟槽201做示例性说明,实际可以是一个,也可以是两个以上沟槽,在此不作限定。

步骤S2,在层间介质层和沟槽暴露的表面形成阻挡层。

参考图3,其示出了形成阻挡层后的剖面示意图。示例性的,如图3所示,阻挡层321可包括氮化钽和/或氮化钛,可通过PVD工艺形成氮化钽层和/或氮化钛层构成阻挡层321。

步骤S3,在阻挡层上形成铜籽晶。

参考图4,其示出了形成铜籽晶的剖面示意图。示例性的,如图4所示,可在PVD机台中通过PVD工艺在阻挡层321上形成铜籽晶322。其中,铜籽晶322的厚度大于30纳米(nm)。

步骤S4,在真空环境下进行热处理,使铜籽晶中铜的晶向转为[111]。

参考图5,其示出了在真空环境下进行热处理后的剖面示意图。示例性的,如图5所示,在形成铜籽晶322后,将晶圆传输至PVD机台的气体去除(degus)腔室,在真空环境下进行热处理,使铜籽晶中铜的晶向转为[111],得到颗粒尺寸增大且方块电阻降低的铜籽晶3221。其中,热处理的温度为120摄氏度(℃)至220摄氏度,热处理的时间为10秒至60秒。如上述,铜籽晶322中的Cu[200]和Cu[311]经过高温处理,可以转变为Cu[111]晶向,高温还可以让铜颗粒充分生长,晶界减少,方块电阻降低。

步骤S5,在铜籽晶上电镀形成铜层,铜层填充沟槽。

参考图6,其示出了电镀形成铜层的剖面示意图。示例性的,如图6所示,铜层323填充沟槽301。

步骤S6,进行平坦化,去除沟槽外的阻挡层、铜籽晶和铜层。

参考图7,其示出了进行平坦化后的剖面示意图。示例性的,如图7所示,可通过化学机械研磨(chemical mechanical polishing,CMP)工艺进行平坦化,去除沟槽201外的阻挡层321、铜籽晶3221和铜层323,沟槽201内的铜层323构成接触孔。

综上所述,本申请实施例中,通过在金属互连结构的形成过程中,在接触通孔的沟槽形成后,依次形成阻挡层和铜籽晶,在真空环境下进行热处理,使铜籽晶中铜的晶向转为[111],从而增加大铜晶粒的颗粒尺寸且降低其方块电阻,有利于后续的电镀工艺的填充,在一定程度上提高了器件的可靠性。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本申请创造的保护范围之中。

- 金属阻挡层的制作方法、金属互连结构及其制作方法

- 用于鳍式场效应晶体管的互连结构及其形成方法

- 焊接部形成结构和金属部件的接合方法

- 接触结构上的自对准金属线及其形成方法

- 金属互连结构形成方法和金属互连结构

- 金属互连结构及金属层间通孔和互连金属线的形成方法