锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及合成氨热回收技术领域,具体涉及一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备。

背景技术

合成氨生产从造气开始直到氨的合成都伴随着热的过程。合理地利用和控制合成氨生产过程中放出的热量,不仅可以节约生产中的能源消耗,降低生产成本,而且可以提高co变换率及氨的合成率,前者属于余热利用,而后者属于化学反应的热控制。

传统回收合成氨反应热的方法,是使合成塔出口的高温合成气依次经过废热锅炉、热交换器、水冷器等设备,转换为热水或蒸汽从而回收利用反应热能。如中国专利CN108844054A一种合成氨系统热量回收装置及热量回收工艺;包括氨合成塔,所述氨合成塔的合成气管路通过废热锅炉管程进口、废热锅炉管程的第一出口和锅炉给水预热器的管程与换热器的进口相连,废热锅炉管程的第二出口通过阻力平衡装置与换热器的进口相连;所述锅炉给水预热器的壳程进口与脱盐水管道相连,锅炉给水预热器的壳程出口与汽包的补水口相连,汽包的进气口和回水口分别与废热锅炉壳程相连,汽包的顶部与蒸汽管网相连。传统合成氨反应热回收方法的换热效率不高,热量损失大。

中国专利CN110500904A公开了一体式氨合成热回收设备,包括相互连接的第一列管换热器和第二列管换热器,第一列管换热器具有过热蒸汽出口和回气口;第二列管换热器分为蒸汽发生段和预热段;第二列管换热器的管程连通第一列管换热器的管程;第二列管换热器的壳程与第一列管换热的壳程不相连通;在第二列管换热器的上方设置有连通蒸汽发生段的汽包,该汽包经上升管和下降管连通第二列管换热器的蒸汽发生段的壳程;汽包的顶部设置有蒸汽出口,该蒸汽出口连通第一列管换热器的回气口。上述专利存在的技术缺陷是:1)换热列管给水加热后汽化产生强烈的振动,影响设备的安全使用;2)高温水在上升管和下降管中会有一定的热量损失,使热回收效率降低;3)低密度水和高密度水在一个腔体内流动,传热效率低。

发明内容

为解决现有一体式氨合成热回收设备存在的技术问题,本发明提供一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备。

本发明采用的技术方案是:

一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备,包括:偏心设置的第一壳体和第二壳体,所述第一壳体包围成炉腔,炉腔顶部设置蒸汽出口,蒸汽出口内连接有蒸汽出口管;所述第二壳体设于设于炉腔的中下部,其两端分别从第一壳体伸出、密封连接左封头和右封头;左封头与第二壳体之间设置有左管板,右封头与第二壳体之间设置有右管板,左管板与左封头壳体之间形成左封头腔体,右管板与右封头壳体之间形成右封头腔体;第二壳体内设有换热列管,所述换热列管两端分别密封穿过左管板和右管板、与左封头腔体和右封头腔体连通;

所述第二壳体由依次连接的左圆筒壳体、中间圆筒壳体和右圆筒壳体组成;中间圆筒壳体通过固定板组件固定在炉腔内,其两端分别与左圆筒壳体和右圆筒壳体不接触连接,中间圆筒壳体的顶部设置出水口,底部设置进水口,出水口和进水口均与炉腔相通;左圆筒壳体与中间圆筒壳体之间设置有隔离管板A,左管板与中间圆筒壳体及隔离管板A之间形成过热蒸汽腔,过热蒸汽腔的顶部靠近左管板的一侧设置有过热蒸汽出口,靠近隔离管板A的一侧设置有过热蒸汽进口,过热蒸汽进口通过过热蒸汽管与出蒸汽管连通;右圆筒壳体内套设有给水加热筒,给水加热筒背离右管板的一端由隔离管板B封闭,靠近右管板的一端敞口,敞口端通过环形密封板与右圆筒壳体连接,给水加热筒与右管板之间形成给水加热腔,给水加热腔的底部靠近右管板一侧设有锅炉给水进口,靠近隔离管板B的一侧设有锅炉给水出口,锅炉给水出口通过布水管与炉腔连通,布水管设置在中间圆筒壳体的下方,布水管上设有若干个与炉腔相通的布水孔;

左封头腔体内设有高温气导流组件,合成气出口管下端密封穿过左封头壳体、通过高温气导流组件与换热列管内腔连通,右封头腔体设有换热反应气出口;

从合成塔出来的440℃~450℃的合成气经合成气出口管进入高温气导流组件,经高温气导流组件分配到换热列管中,流经换热列管的管程降低到160℃~260℃后进入右封头腔体,从换热反应气出口排出;

104℃~210℃、5.0MPa~5.5MPa锅炉给水经锅炉给水入口进入给水加热腔,被换热列管加热后从锅炉给水出口排入布水管,通过布水孔均匀分布到炉腔的底部,之后从底部进水口进入中间圆筒壳体,进入到中间圆筒壳体内的低密度的饱和水向上流过换热列管再次被加热形成汽水混合物,汽水混合物从中间圆筒壳体的顶部出水口流出,进入炉腔实现汽水分离;

初步分离完饱和水的200℃~250℃、4.0MPa~4.5MPa饱和蒸汽上升从蒸汽出口管排出、经过热蒸汽管进入过热蒸汽腔;过热蒸汽腔中的饱和蒸汽再次被换热列管加热,形成400℃~450℃、4.0MPa~4.5MPa过热蒸汽,最后从过热蒸汽出口排出。

进一步地,炉腔内设有弧形折流罩,弧形折流罩罩设在中间圆筒壳体的上方,将炉腔分为上腔体和下腔体,上腔体与蒸汽出口管连通,下腔体通过弧形折流罩四周通道与上腔体连通。

进一步地,中间圆筒壳体位于炉腔的中下部,中间圆筒壳体顶部出水口连接有溢流罩,溢流罩顶部敞口,且敞口端向内收缩形成汽水混合物溢出缩口,汽水混合物溢出缩口位于炉腔的上部且其顶面低于弧形折流罩的底面。

进一步地,炉壳内设有上液位计、下液位计及表面连续排污管,上液位计安装于汽水混合物溢出缩口的顶面与弧形折流罩的底面之间,下液位计安装于汽水混合物溢出缩口的顶面与固定板组件的顶面之间,表面连续排污管设于上液位计和下液位计之间。

进一步地,炉壳的底部设有若干排污管。

进一步地,蒸汽出口管上安装有上分离筒,上分离筒中安装有丝网除沫器,丝网除沫器将分离筒内腔分隔为上分离腔和下分离腔,下分离腔与蒸汽出口管连通,上分离腔与过热蒸汽管连通。

进一步地,固定板组件有若干组,每组固定板组件都包括对称设置的左支撑板和右支撑板,左支撑板和右支撑板上均开设有若干个导液孔。

进一步地,布水管有两根,对称设置在左支撑板和右支撑板上。

进一步地,高温气导流组件包括导流筒和锥形导流罩,导流筒轴向设于左封头腔体内,其一端通过端盖封闭,另一端与锥形导流罩密封连接,锥形导流罩罩设在左管板上、且与左管板之间形成第二气腔,导流筒包围的空腔为第一气腔,第二气腔与第一气腔及换热列管内腔连通,导流筒的上侧面径向连接有进气短接管,所述进气短接管通过膨胀节与合成气出口管连接。

进一步地,左封头、高温气导流组件及左管板均由ALLOY690材料制成,且左封头腔体内侧壁堆焊有耐氢腐蚀的Inconel690合金层。

本发明的有益效果:

1、将锅炉给水加热器和废热锅炉及蒸汽过热器三台设备组合成一体;省去加热后的锅炉给水管线,减少了热量在管路中的损失,提高了换热效率;同时解决了锅炉给水管线因汽化产生的振动问题。

2、锅炉给水加热器高温部分设置高温腔(即左封头腔体)和高温气通道(即高温气导流组件)保护,高温换热列管头设置抗氢腐蚀材料保护;采用以上保护措施,可有效地提高设备的防腐蚀能力,延长设备的使用寿命。

3、锅炉给水加热器的给水段出口水采用布水管布水,可有效防止换热列管振动。

4、锅炉给水加热器内设置低密度水和高密度水不同腔体,使饱各水在壳程内进行多循环流动,提高了传热效率。

附图说明

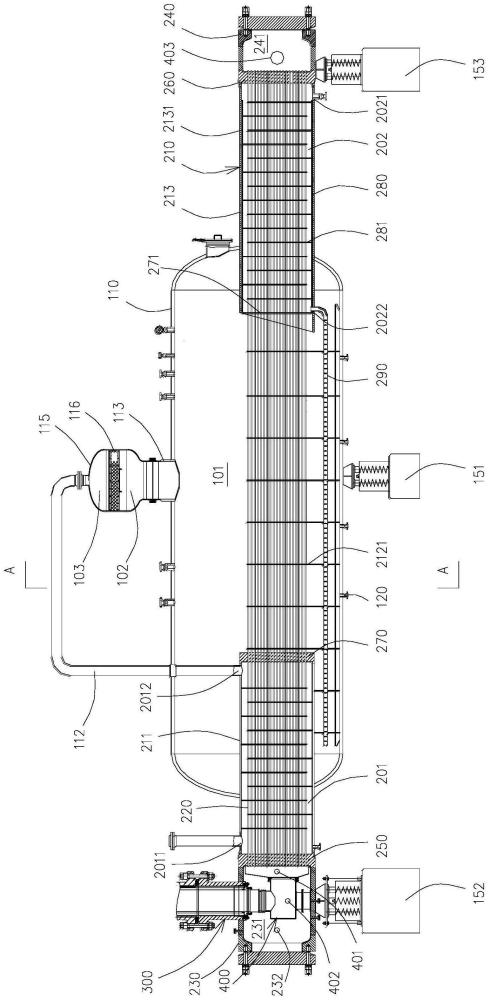

图1是本发明的合成氨热回收设备的结构示意图。

图2是图1中A-A向视图。

图3是图1中的左封头的局部放大图。

图4是本发明的合成氨热回收设备的流程示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及一种优选的实施方式对本发明的技术方案进行清楚、完整地描述。

参阅图1~图4,一种锅炉给水加热器、废热锅炉及蒸汽过热器组合的合成氨热回收设备,包括第一壳体110和第二壳体210。

第一壳体110包括一个沿X轴方向延伸的圆筒形炉壳,圆筒形炉壳的两端由椭圆形封头封闭,圆筒形炉壳与左右两个椭圆形封头包围成炉腔101。第一壳体110通过活动支座A151支撑在地面上,壳体顶部设置有与炉腔101连通的蒸汽出口管113。

蒸汽出口管113通过法兰连接有上分离筒115,上分离筒内设有一个由椭圆封头封闭的圆柱形空腔,圆柱形空腔的内径为蒸汽出口管113内经的1.5~2倍,圆柱形空腔内安装有丝网除沫器116,丝网除沫器116将圆柱形空腔分隔为上分离腔103和下分离腔102,下分离腔102与蒸汽出口管113连通,上分离腔103的顶部设置饱和蒸汽出口。从蒸汽出口管113排出的饱和蒸汽进入内径增大的上分离筒115,流速减慢,蒸汽中携带的液滴截留在丝网除沫器116中,从而进一步实现饱和水和饱和蒸汽的分离,提升蒸汽品质。

参阅图2,炉腔101内设有弧形折流罩114,弧形折流罩114通过支撑板支撑在炉腔101顶部,且弧形折流罩114的圆心线与炉腔101轴线重合,弧形折流罩114罩设在中间圆筒壳体212的上方,将炉腔101上部为上腔体1011和下腔体1012,上腔体1011与蒸汽出口管113连通,下腔体1012与上腔体1011通过支撑板之间的蒸汽通道相通。弧形折流罩114的设置,可以使得分离的饱和蒸汽不直接从蒸汽出口管113排出,蒸汽中携带的小液滴撞击在弧形折流罩114上从蒸汽中分离,分离后蒸汽绕过弧形折流罩114从蒸汽出口管113排入上分离筒115。

炉腔101的底部设有若干个排污口,排污口内安装有排污管120,用于排出杂质。

第二壳体210设于第一壳体110内且位于炉腔101的中下部,其两端分别从第一壳体110伸出、密封连接左封头230和右封头240;左封头230支撑在活动支座B152上,右封头240支撑在活动支座C153上,活动支座B152、活动支座C153、活动支座A151支撑在同一平面上。

左封头230与第二壳体210之间设置有左管板250,右封头240与第二壳体210之间设置有右管板260,左管板250与左封头壳体之间形成左封头腔体231,右管板260与右封头壳体之间形成右封头腔体241;第二壳体210内设有换热列管220,所述换热列管220两端分别密封穿过左管板250和右管板260、与左封头腔体231和右封头腔体240连通。

第二壳体210由依次轴向连接的左圆筒壳体211、中间圆筒壳体212和右圆筒壳体213组成。

中间圆筒壳体212通过固定板组件2121支撑在炉腔101内,其两端与左圆筒壳体211和右圆筒壳体213不接触连接。中间圆筒壳体212包括左侧壳体和右侧壳体,左侧壳体和右侧壳体的顶部及底部均不连接,从而分别形成出水口和进水口,出水口处连接有溢流罩214。溢流罩214呈矩形,其顶部敞口,且敞口端向内收缩形成汽水混合物溢出缩口,汽水混合物溢出缩口顶面高于固定板组件2121的顶面,且低于弧形折流罩114的底面。汽水混合物溢出缩口的设置可以使得通过汽水混合物溢出缩口的汽水混合物流速增快,快速流动的汽水混合物进入容积突然增大的炉腔101后实现汽水的快速分离。

固定板组件2121有若干组,沿X轴方向均匀分布。每组固定板组件2121都包括对称设置的左支撑板21211和右支撑板21212,左支撑板21211和右支撑板21212呈马鞍形,其板面与换热列管220垂直,左支撑板21211的内圆周面径向固定在中间圆筒壳体212的左侧壳体上,其外圆周侧面与圆筒形炉壳110内壁可滑动连接;右支撑板21212的内圆周侧面径向固定在中间圆筒壳体212的右侧壳体上,其外圆周侧面与圆筒形炉壳110内壁可滑动连接,左支撑板21211和右支撑板21212上均开设有若干个导液孔21213。固定板组件2121在起到支撑中间圆筒壳体212的同时,也起到扰动高密度饱和水流动的作用,从而使得分汽后的高密度饱和水与从锅炉给水出口273进入的锅炉给水充分混合,提高换热效果。

第一壳体110的侧壁上径向安装有上液位计117、下液位计118及表面连续排污管119,上液位计117的安装口位于汽水混合物溢出缩口的顶面与弧形折流罩114的底面之间,下液位计118的安装口位于汽水混合物溢出缩口的顶面与固定板组件2121的顶面之间,表面连续排污管119设于上液位计117和下液位计118之间,为了方便安装及观察,上液位计117和下液位计118安装于同一侧,表面连续排污管119安装于另外一侧。设置上液位计117和下液位计118,可以实时监测锅炉在运行过程中的饱和水的最高水位和最低水位,防止干烧,或水位过高降低汽水分离效果。表面连续排污管119可用于排出漂浮在饱和水表面的杂质,提高蒸汽品质。

左圆筒壳体211一端与中间圆筒壳体212轴向不接触连接,即左圆筒壳体211和中间圆筒壳体212之间设有伸缩缝,左圆筒壳体211的另一端伸出炉壳110连接左封头230。左圆筒壳体211与中间圆筒壳体212之间设置有隔离管板A270,左管板250与中间圆筒壳体212及隔离管板A270之间形成过热蒸汽腔201,过热蒸汽腔201的顶部靠近左管板250的一侧设置有过热蒸汽出口2011,靠近隔离管板A270的一侧设置有过热蒸汽进口2012,过热蒸汽进口2012通过过热蒸汽管112与上分离腔103顶部的饱和蒸汽出口连通。左圆筒壳体211及位于左圆筒壳体211内的换热列管组成一个蒸汽过热器,从上分离腔103排出的饱和蒸汽经过热蒸汽管112进入过热蒸汽腔201,再次被高温合成气加热,形成过热蒸汽,过热蒸汽从过热蒸汽出口2011。左圆筒壳体211的底部设置排污口,排污口内连接有排污管,用于排出过热蒸汽腔201内的杂质。

右圆筒壳体213一端与中间圆筒壳体212轴向不接触连接,即右圆筒壳体213和中间圆筒壳体212之间设有伸缩缝,右圆筒壳体213的另一端伸出炉壳110连接右封头240。右圆筒壳体213内轴向密封套装有给水加热筒2131,给水加热筒2131一端敞口,一端由隔离管板B271封闭,敞口端靠近右管板260且通过环形密封板与右管板260密封连接,给水加热筒2131与右管板260之间形成给水加热腔202,给水加热腔202内交错设有单弓形折流板281。给水加热腔202靠近右管板260一端的底部设有锅炉给水进口2021,如图1所示,锅炉给水进口2021位于最右侧一块单弓形折流板与右管板260之间,给水加热腔202底部的另一端设有锅炉给水出口2022,如图1所示,锅炉给水出口2022位于最左侧一块单弓形折流板与隔离管板B271之间,锅炉给水出口2022连接有布水管290,布水管290沿炉腔101底部轴向延伸,且穿设在固定板组件2021的下端,布水管290上设有若干个布水孔。在本实施例中,布水管290设有两根,对称分布。单弓形折流板281一方面支撑换热列管,另一方面起到扰动锅炉给水,提高换热效果的作用。加热后的锅炉给水通过布水管290均匀分布在炉腔101底部,与分汽后的高密度饱和水混合后进入中间圆筒壳体212内再次被换热列管220加热汽化,可有效降低对换热列管220冲击,减小换热列管220的振动。

左封头腔体231内设有高温气导流组件400,高温气导流组件400包括导流筒410和锥形导流罩420,导流筒410轴向设于左封头腔体231内,其一端通过端盖封闭,另一端与锥形导流罩420密封连接,锥形导流罩420罩设在左管板250上、且与左管板250之间形成第二气腔302,导流筒410包围的空腔为第一气腔301,第二气腔302与第一气腔301及换热列管220内腔连通,导流筒410的上侧面径向连接有进气短接管。

合成气出口管300包括管体310和管法兰320,管体310通过管法兰320与左封头230密封连接,管体310伸入左封头腔体231内,通过膨胀节与导流筒410的进气短接管连接。

左封头腔体231设有高温腔测温口232,导流筒410的圆形导流腔设有废锅进口气测温口402,锥形导流罩420的锥形导流腔设有废锅进口气测压口401。左封头230、高温气导流组件400及左管板250均由耐高温性能好的ALLOY690材料制成,且左封头腔体231内侧壁堆焊有耐氢腐蚀的Inconel690合金层。通过设置高温气导流组件400及耐氢腐蚀合金层,可有效地提高设备的防腐蚀能力,延长设备的使用寿命,以及减小设备的制造成本。

右封头腔体241设有换热反应气出口403。

参阅图4,本装置的工作原理是:

从合成塔出来的440℃~450℃合成气经合成气出口管310进入导流筒410,经锥形导流罩420分配到换热列管220中,流经换热列管220管程降低到160℃~260℃后进入右封头腔体241,从换热反应气出口403排出;

104℃~210℃、5.0MPa~5.5MPa锅炉给水经锅炉给水入口2021进入给水加热腔202,轴向流过给水加热腔202,被换热列管220加热后从锅炉给水出口2022排入布水管290,布水管290中被加热了的锅炉给水通过布水孔均匀分布到炉腔101的底部,之后从中间圆筒壳体212底部进水口进入中间圆筒壳体212,进入到中间圆筒壳体212内的低密度的饱和水径向向上流过换热列管220再次被加热形成汽水混合物,汽水混合物从溢流罩214顶部的汽水混合物溢出缩口流出,进入炉腔101上部实现汽水分离;

初步分离完饱和水的200℃~250℃、4.0MPa~4.5MPa蒸汽上升进入炉腔顶部的下腔体1012,再从弧形折流罩114的四周进入上腔体1011,最后从蒸汽出口管113进入上分离筒115,经丝网除沫器116除去水雾后经过热蒸汽管112进入过热蒸汽腔201;分汽后的高密度饱和水在炉腔101内向下流动,与从锅炉给水出口2022进入的锅炉给水混合,如此循环流动提高换热效率;

过热蒸汽腔201中的饱和蒸汽再次被换热列管220加热,形成400℃~450℃、4.0MPa~4.5MPa过热蒸汽,最后从过热蒸汽出口2011排出。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。