热传导部件、热交换装置

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及热传导部件、热交换装置。

背景技术

以往,作为对热源进行散热的热传导部件,已知有均热板。在均热板中,通过重叠对置的两张板状体,形成封入有工作流体的空洞部。当发热体热连接于均热板时,工作流体向气相相变化。气相的工作流体移动到散热部释放潜热,向液相相变化。(例如参照日本公开公报:特开2019-82264号公报)

现有技术文献

专利文献

专利文献1:日本公开公报:特开2019-82264号公报

发明内容

发明所要解决的课题

但是,在对置的两张板状体中的一方的厚度比另一方的厚度薄的情况下,当空洞部的内压变高时,另一方的板状体难以维持形状。因此,希望壳体的刚性提高。

本发明的目的在于提高壳体的刚性。

用于解决课题的方案

本发明的示例性的热传导部件具备壳体、工作介质以及散热器。所述壳体具有第一板材部、第二板材部以及内部空间。所述第一板材部及所述第二板材部在第一方向上对置配置。在所述内部空间中收纳有所述工作介质。所述第一板材部具有第一板部和侧面部。所述第一板部在与所述第一方向垂直的第二方向上扩展。所述侧面部从所述第一板部的所述第二方向上的端部朝向所述第二板材部延伸。所述第二板材部具有第二板部。所述第二板部在所述第二方向上扩展,且配置于比所述第一板部靠第一方向的一方。所述内部空间是所述第一方向上的所述第一板部与所述第二板部之间的空间。所述第一板部的所述第一方向上的厚度比所述第二板部的所述第一方向上的厚度厚。所述散热器配置于所述第二板部的朝向所述第一方向的一方的端面。

本发明的示例性的热交换装置具备上述的热传导部件和冷却所述热传导部件的冷却装置。所述冷却装置具有箱体。所述箱体配置于所述第二板部的朝向所述第一方向的一方的端面,并覆盖所述散热器。所述箱体具有制冷剂流入的流入口和所述制冷剂流出的流出口。

发明效果

根据本发明的示例性的热传导部件、热交换装置,能够提高壳体的刚性。

附图说明

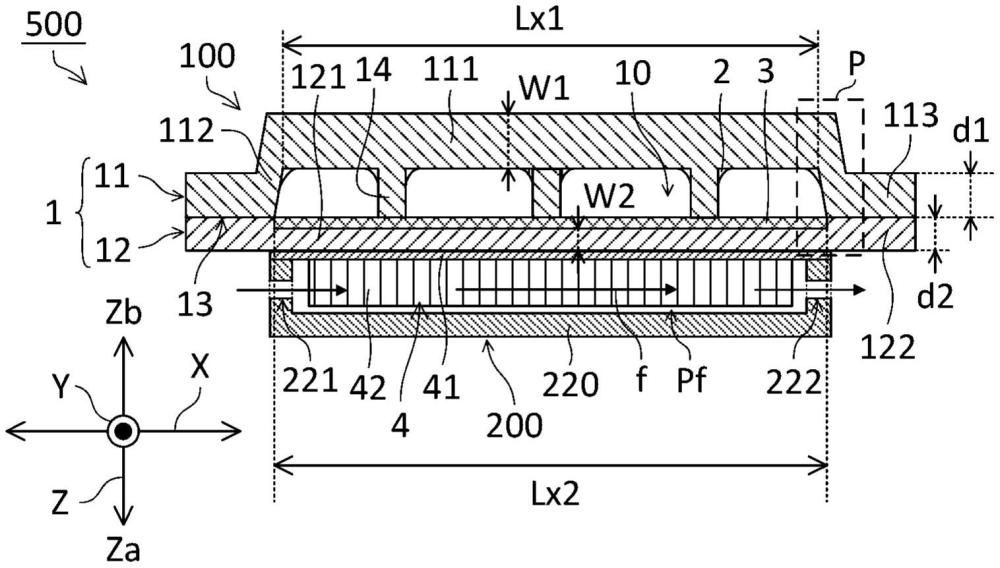

图1是从Y方向观察的热交换装置的剖视图。

图2是从X方向观察的热交换装置的剖视图。

图3是从Z方向观察的热传导部件的平面图。

图4是将热传导部件的接合部分附近放大的剖视图。

具体实施方式

下面,参照附图说明示例性的实施方式。

另外,在本说明书中,将热传导部件100的第一板材部11和第二板材部12对置的方向称为“Z方向”,在图中标注符号Z。在Z方向中,将从第一板材部11向第二板材部12的方向称为“Z方向一方Za”,将从第二板材部12向第一板材部11的方向称为“Z方向另一方Zb”。另外,将与Z方向垂直的一个方向称为“X方向”,在图中标注符号X。并且,将与Z方向及X方向双方垂直的方向称为“Y方向”,在图中标注符号Y。即,Z方向、X方向、Y方向相互垂直。

另外,以下,在方位、线以及面中的任一个与其他任一个的位置关系中,“平行”不仅包括两者无论延长到何处都完全不相交的状态,还包括实质上平行的状态。另外,“垂直”和“正交”分别不仅包括两者相互以90度相交的状态,还包括实质上垂直的状态及实质上正交的状态。即,“平行”、“垂直”以及“正交”分别包含两者的位置关系存在不脱离本发明的主旨的程度的角度偏移的状态。

<1.热交换装置>

图1是从Y方向观察的热交换装置500的剖视图。图2是从X方向观察的热交换装置500的剖视图。图3是从Z方向观察的热传导部件100的平面图。图4是将热传导部件100的接合部分13的附近放大的剖视图。另外,图1表示在图3中用与X方向及Z方向双方平行的假想平面P1切断热交换装置500的截面构造。图2表示在图3中用与Y方向及Z方向双方平行的假想平面P2切断热交换装置500的截面构造。图4是将图1的由虚线包围的部分P放大的图。

热交换装置500具备热传导部件100和冷却热传导部件100的冷却装置200。热交换装置500安装于发热体等热源(省略图示),在从热源进行热传递的热传导部件100与在冷却装置200的内部流动的作为制冷剂的流体f之间进行热交换。即,热源通过向热传导部件100散热而被冷却。

<1-1.热传导部件>

热传导部件100也被称为均热板,安装于热源,向冷却装置200散热。另外,在与冷却装置200及热源不接触的部分,热传导部件100能够向周围的大气散热。在本实施方式中,在热传导部件100的朝向Z方向一方Za的端面相接有冷却装置200。另外,热源能够与热传导部件100的朝向Z方向另一方Zb的端面接触。例如,热源经由热传导片(省略图示)可热传递地与热传导部件100相接。热传导片具有高热传导性和高耐热性。热传导片例如能够采用石墨片、含有热传导性材料的复合树脂片等。或者,也可以使用包含热传导性材料的散热润滑脂来代替热传导片。或者,热源也可以直接与热传导部件100相接。热源例如可以举出用于驱动车辆的车轮的牵引马达所具备的逆变器的功率晶体管。该功率晶体管例如是IGBT(Insulated Gate Bipolar Transistor)。IGBT的发热量一般为100W以上。在这种情况下,热传导部件100搭载于牵引马达。热传导部件100的Z方向上的厚度例如为5mm以上。但是,热传导部件100的用途及尺寸不限定于上述的示例。

热传导部件100具有热源接触部(省略符号)和散热部(省略符号)。热源接触部例如是热传导部件100中的能够与热源接触的部分,从热源进行热传递。散热部将传递到热源接触部的热释放到外部。在本实施方式中,热传导部件100的朝向Z方向另一方Zb的端面等为散热部。冷却装置200安装于热传导部件100的散热部。

热传导部件100包括壳体1、工作介质2、芯结构体3以及散热器4。另外,工作介质2在本实施方式中是纯水,但也可以是水以外的介质。例如,工作介质2也可以是甲醇及乙醇等醇化合物、氢氟烃等氯氟烃替代物、丙烷及异丁烷等烃化合物、二氟甲烷等氟化烃化合物、乙二醇等中的任一种。工作介质2能够根据热传导部件100的使用环境适当采用。

<1-1-1.壳体>

壳体1具有收纳工作介质2的内部空间10和在Z方向上对置配置的第一板材部11及第二板材部12,另外,Z方向是本发明的“第一方向”的一例。另外,壳体1还具有第一板材部11及第二板材部12的接合部分13和柱部14。

内部空间10是由第一板材部11及第二板材部12围成的密闭空间,例如维持为气压比大气压低的减压状态。通过使内部空间10为减压状态,工作介质2在内部空间10内容易气化。此外,在内部空间10还收纳有芯结构体3以及柱部14。

第一板材部11配置于比第二板材部12靠Z方向另一方Zb。第一板材部11覆盖第二板材部12的朝向Z方向另一方Zb的端面,并与该端面接合。

第一板材部11及第二板材部12的材料例如使用铜等热传导性高的金属。另外,也可以在其表面形成有金属镀层。作为铜以外的金属,例如能够使用铁、铝、锌、银、金、镁、锰及钛等中的任一种金属,或者含有铜的包含上述至少任一种金属的合金(黄铜、硬铝、不锈钢等)。

本实施方式的第一板材部11及第二板材部12从Z方向观察为矩形(例如参照图3)。但是,第一板材部11及第二板材部12的形状并不限定于该示例。例如,从Z方向观察,第一板材部11及第二板材部12也可以分别是具有多个角的多边形或圆形等。

第一板材部11具有第一板部111和侧面部112。第一板部111在与Z方向垂直的方向上扩展。另外,“与Z方向垂直的方向”是本发明的“第二方向”的一例,在本实施方式中包括X方向、Y方向。侧面部112从第一板部111的与Z方向垂直的方向上的端部朝向第二板材部12延伸。第二板材部12具有第二板部121。第二板部121在与Z方向垂直的方向上扩展,且配置于比第一板部111靠Z方向一方Za。内部空间10是Z方向上的第一板部111与第二板部121之间的空间。

在本实施方式中,第一板部111的Z方向上的厚度W1比第二板部121的Z方向上的厚度W2厚。通过使W1>W2,即使壳体1的内压因工作介质2的气化而变高,也能够使第一板部111难以变形。

优选的是,第一板部111的Z方向上的厚度W1比第一接合部113及第二接合部122的Z方向上的各自的厚度d1、d2厚。通过将第一板部111的厚度W1进一步增厚,即使壳体1的内压上升,第一板部111也难以变形。因此,能够抑制壳体1的膨胀。

另外,第一板部111的与Z方向垂直的方向上的宽度比第二板部121的与Z方向垂直的方向上的宽度窄。更具体而言,第一板部111的面向内部空间10朝向Z方向一方Za的端面的与Z方向垂直的方向上的宽度比第二板部121的面向内部空间10朝向Z方向另一方Zb的端面的与Z方向垂直的方向上的宽度窄。例如,如图1及图3所示,第一板部111的X方向上的宽度Lx1比第二板部121的X方向上的宽度Lx2窄。另外,如图2及图3所示,第一板部111的Y方向上的宽度Ly1比第二板部121的Y方向上的宽度Ly2窄。这样,即使壳体1的内压因工作介质2的气化而变高,第一板部111也难以变形。

而且,第一板部111的朝向Z方向一方Za的端面(例如图3的由Sd包围的部分)的面积比第二板部121的朝向Z方向另一方Zb的端面(例如图3的由Sc包围的部分)的面积小。这样,即使壳体1的内压因工作介质2的气化而变高,第一板部111也比第二板部121难以变形。

另一方面,在第二板部121的朝向Z方向一方Za的端面配置有散热器4(参照图1及图2)。通过散热器4的配置,比第一板部111薄的第二板部121变得难以变形,因此能够提高壳体1的强度。而且,从气化的工作介质2向第二板部121传递的热的散热面积增加。因此,能够提高壳体1的刚性,并且能够提高热传导部件100的冷却效率。

侧面部112随着朝向Z方向一方Za而向与Z方向垂直的方向上的比内部空间10靠外方倾斜。例如,从Y方向观察,侧面部112随着朝向Z方向一方Za而向X方向上的比内部空间10靠外方倾斜。另外,从X方向观察,侧面部112随着朝向Z方向一方Za而向Y方向上的比内部空间10靠外方倾斜。优选的是,在与Z方向垂直的方向上,侧面部112的外侧面中的Z方向一方Za侧的端部(参照图3的Sb及图4的B)配置于比Z方向另一方Zb侧的端部(参照图3的Sa及图4的A)靠外侧。另外,侧面部112的外侧面是侧面部112中朝向壳体1的外部的面。与Z方向垂直的方向上的外侧是与Z方向垂直的方向的外方,是指在与Z方向垂直的方向上从内部空间10的内部朝向外部的方向。通过在与Z方向垂直的方向上将侧面部112的外侧面的端部B配置于比端部A靠外侧,能够使与Z方向垂直的方向上的第一板部111的宽度(例如Lx1、Ly1)更窄。因此,第一板材部11更加难以变形,特别是能够使第一板部111更加难以变形。另外,该示例不排除在与Z方向垂直的方向上,侧面部112的外侧面中的Z方向一方Za侧的端部B不配置于比Z方向另一方Zb侧的端部A靠外侧的结构。

更优选的是,在与Z方向垂直的方向上,侧面部112的内侧面中的Z方向一方Za侧的端部(参照图3的Sc及图4的C)配置于比侧面部112的外侧面中的Z方向另一方Zb侧的端部(参照图3的Sa及图4的A)靠内侧。另外,侧面部112的内侧面是侧面部112中朝向壳体1的内部的面。与Z方向垂直的方向上的内侧是与Z方向垂直的方向的内方,是指在与Z方向垂直的方向上从内部空间10的外部朝向内部的方向。由于伴随着工作介质2的气化的壳体1的内压的增加,侧面部112受到从壳体1的内侧朝向外侧的力。此时,通过在与Z方向垂直的方向上将侧面部112的内侧面的端部C配置于比侧面部112的外侧面的端部A靠内侧,与在与Z方向垂直的方向上将端部C不配置于比端部A靠内侧的结构相比,第一板材部11难以从第二板材部12离开。例如,能够使侧面部112受到的力中的朝向Z方向另一方Zb的分力更小。因此,壳体1难以变形,例如,能够稳定地维持封入工作介质2的内部空间10的密闭性。另外,该示例不排除在与Z方向垂直的方向上,侧面部112的内侧面中的Z方向一方Za侧的端部C不配置于比侧面部112的外侧面中的Z方向另一方Zb侧的端部A靠内侧的结构。

另外,第一板材部11还具有第一接合部113。第一接合部113从侧面部112的Z方向一方Za侧的端部在与Z方向垂直的方向上向壳体1的外部扩展。第二板材部12还具有第二接合部122。第二接合部122从第二板部121的与Z方向垂直的方向上的端部向该方向的外侧扩展。第一接合部113在接合部分13与第二接合部122接合。即,第一接合部113的Z方向一方Za侧的端部与第二接合部122的Z方向另一方Zb侧的端部连接。此外,两者在本实施方式中直接接合,但不限定于该示例,也可以经由金属板、镀层等中间部件间接接合。

第一接合部113的Z方向上的厚度d1厚比第二接合部122的Z方向上的厚度d2厚(参照图1)。通过d1>d2,第一接合部113的刚性提高。因此,在壳体1的内压因工作介质2的气化而变高时,能够抑制第一接合部113一边变形一边从第二接合部122离开。因此,能够提高第一接合部113和第二接合部122间的接合强度。

接合部分13从Z方向观察为环状。如上所述,壳体1具有接合部分13。在接合部分13,第一板材部11的外缘部与第二板材部12接合。通过使接合部分13为连成一体的环状,从Z方向观察,能够在比环状的接合部分13靠内侧形成内部空间10。另外,与第一接合部113与第二接合部122的接合部分不是连成一体的环状的结构相比,能够将内部空间10可靠地密闭。

第一接合部113和第二接合部122的接合方法没有特别限定。例如,接合方法可以是施加热和压力进行接合的方法、扩散接合、使用了钎料的接合等中的任一种。另外,接合部分13也可以包含密封部。密封部例如是在热传导部件100的制造过程中通过焊接等将用于向壳体1内注入工作介质2的注入口密封的部位。

接着,在内部空间10配置有柱部14。如上所述,壳体1具有柱部14。柱部14从第一板材部11和第二板材部12中的一方延伸。通过柱部14的配置,能够提高Z方向上的壳体1的强度。例如,在本实施方式中,柱部14从第一板部111的朝向Z方向一方Za的端面沿Z方向延伸。柱部14的前端(在此为Z方向一方Za侧的端部)与芯结构体3相接。另外,柱部14并不限定于本实施方式的示例。例如,至少一部分的柱部14也可以从第二板部121的朝向Z方向另一方Zb的端面延伸。另外,柱部14延伸的方向也可以从Z方向倾斜。另外,从第一板部111延伸的柱部14的前端可以与第二板部121相接,进一步地,也可以与第二板部121的朝向Z方向另一方Zb的端面连接。另外,从第二板部121延伸的柱部14的前端可以与第一板部111相接,进一步地,也可以与第一板部111的朝向Z方向一方Za的端面连接。

另外,至少一部分的柱部14可以是中实的部件,也可以是多孔体。例如,中实的部件可以是金属柱,多孔体可以是金属粉末的烧结体。此外,“中实”的部件是指所谓的实心的部件,内部被致密地填满,不是多孔质。例如,“中实”的部件可以是内部没有空洞的部件,也可以是内部具有一个或多个宏观上的空洞的部件。气体或液体的工作介质2不进入中实的部件的内部。

1-1-2.芯结构体

接下来,说明芯结构体3。如上所述,热传导部件100还包括收纳于内部空间10的芯结构体3。芯结构体3具有毛细管构造。液化的工作介质2可渗透到芯结构体3的内部。在本实施方式中,芯结构体3是金属粉末的烧结体那样的多孔体。但是,并不限定于该示例,芯结构体3例如也可以是网眼形状。或者,芯结构体3的至少一部分也可以是壳体1的一部分,也可以包括例如配置于第二板部121的朝向Z方向另一方Zb的端面的多个槽。此外,在本实施方式中,芯结构体3的材料是铜。但是,并不限定于该示例,也可以采用其他金属或合金、碳纤维、陶瓷。

芯结构体3配置于第二板部121的朝向Z方向另一方Zb的端面,且在与Z方向垂直的方向上扩展。液体状态的工作介质2通过毛细管现象渗透到芯结构体3。因此,在芯结构体3中,能够使工作介质2更迅速地移动。例如,能够使工作介质2从芯结构体3的朝向Z方向一方Zb的端面朝向第二板部121的朝向Z方向一方Za的端面更迅速地移动。另外,在与Z方向垂直的方向上,能够使工作介质2更迅速地移动。

另外,芯结构体3并不限定于本实施方式的示例。例如,芯结构体3能够配置于第一板部111的朝向Z方向一方Za的端面及第二板部121的朝向Z方向另一方Zb的端面中的至少任一个。

1-1-3.散热器

接着,在本实施方式中,在第二板部121的朝向Z方向一方Za的端面安装有散热器4。散热器4例如使用Al、Cu等金属材料形成。散热器4将从热传导部件100传递来的热释放到在冷却装置200的内部流动的流体f。

优选地,在与Z方向垂直的方向上,散热器4的Z方向另一方Zb侧的端部的外缘部(参见图3中的Se和图4中的E)配置于比芯结构体3靠外侧,详细而言,配置于比芯结构体3的朝向Z方向一方Za的端面的外缘部(参见图3中的Sf和图4中的F)靠外侧。这样,能够将从芯结构体3内部的工作介质2释放到第二板部121的热效率良好地传递到散热器4。因此,能够提高热传导部件100的热传导效率。

此外,不限于该示例,散热器4的Z方向另一方Zb侧的端部的外缘部(参见图3中的Se和图4中的E)的至少一部分可以在与Z方向垂直的方向上配置于比芯结构体3的朝向Z方向一方Za的端面的外缘部(参见图3中的Sf和图4中的F)靠内侧。或者,也可以是,从Z方向观察,散热器4的Z方向另一方Zb侧的端部的外缘部(参照图3的Se及图4的E)的至少一部分与芯结构体3的朝向Z方向一方Za的端面的外缘部(参照图3的Sf及图4的F)重叠。这样,能够进一步减小散热器4的与Z方向垂直的方向上的尺寸。因此,能够使具有散热器4的热传导部件100更加紧凑。

散热器4具备基体41和散热片42。基体41是在与Z方向垂直的方向上扩展的板状,在本实施方式中,从Z方向观察为矩形。基体41配置于热传导部件100的Z方向一方Za侧的端部。基体41的朝向Z方向另一方Zb的端面与第二板部121的朝向Z方向一方Za的端面相接。此外,基体41可以直接相接,也可以经由具有高热传导性的部件间接相接。在后者中,例如,基体41也可以与热源的情况同样地经由热传导片、散热润滑脂等间接地相接。散热片42从基体41向Z方向一方Za突出。在本实施方式中,从Z方向观察,散热片42为沿壳体1的长边方向(例如X方向)延伸的板状,且在短边方向(例如Y方向)上排列有多个。

但是,散热器4并不限定于上述的示例。例如,散热器4可以是冷却装置200的构成要素。即,冷却装置200也可以具有散热器4。另外,散热片42可以是柱状,也可以在与Z方向垂直的方向上二维排列。例如,柱状的散热片42也可以在X方向上排列,并且在Y方向上排列。另外,散热片42也可以是一个。另外,散热片42也可以从热传导部件100突出。即,也可以省略基体41。此时,散热片42也可以是与热传导部件100(特别是第二板部121)不同的部件,且固定在热传导部件100的朝向Z方向一方Za的端面。或者,散热片42也可以是热传导部件100的一部分。例如,散热片42和第二板部121也可以是同一部件的不同的一部分。另外,散热片42也可以是在第二板部121的Z方向一方Za的端部将其一部分切起而成的切起部。

<1-2.冷却装置>

接着,冷却装置200具有箱体220和流体流路Pf(参照图1及图2)。

箱体220为有盖筒状,在Z方向另一方Zb开口。箱体220在内部具有流体f流通的流体流路Pf。在本实施方式中,如图1所示,在流体流路Pf中,流体f沿X方向流通。箱体220配置于第二板部121的朝向Z方向一方Za的端面,覆盖散热器4。即,散热器4配置于流体流路Pf内。箱体220的Z方向另一方Zb侧的端部通过螺钉固定等手段夹着O形环等密封部件(省略图示)固定于基体41。但是,并不限定于该示例,箱体220的固定方法也可以是例如焊接、粘接等。另外,在如上所述地省略基体41的情况下,箱体220的Z方向另一方Zb侧的端部同样地固定于热传导部件100的朝向Z方向一方Za的端面。

箱体220具有流体f流入的流入口221和流体f流出的流出口222(参照图1)。另外,流体f是本发明的“制冷剂”的一个例子。在本实施方式中,流入口221配置于箱体220的X方向的一方侧。流出口222配置于箱体220的X方向的另一方侧。流入口221及流出口222与使流体f循环的泵(省略图示)及冷却流体f的散热器(省略图示)等连接。通过泵的驱动,流体f在流体流路Pf、散热器以及泵循环。流体f能够从箱体220的流入口221流入流体流路Pf内。在流体流路Pf内,流体f与散热器4的散热片42接触。流体f能够从箱体220的流出口222流出到流体流路Pf的外部。

通过在箱体220的内部流通流体f,散热器4能够向流体f散热,因此能够提高散热器4的散热效率。而且,通过使从散热器4进行了热传递的流体f从流出口222流出到箱体220的外部,并且使新的流体f从流入口221流入到箱体220的内部,能够散热器4的附近持续供给将未进行热传递的流体f。因此,能够进一步提高散热器4的散热效率。

流体f是制冷剂,在本实施方式中是水。但是,并不限定于该示例,流体f例如也可以是乙二醇或丙二醇等防冻液等液体。或者,流体f也可以是空气等气体。因此,热交换装置500能够用作冷却热源的冷板。

在流体f在流体流路Pf内流通的期间,从热源通过热传导部件100传递至散热器4的热从散热器4放出到流体f,特别是从散热片42放出。进行了热传递的流体f从流出口222流出,在通过散热器被冷却后返回到流体流路Pf。即,冷却后的流体f从流入口221流入流体流路Pf。通过这样的热传递和流体循环的循环,热交换装置500能够冷却热源。

另外,除此之外,冷却装置200也可以具有用于将箱体220安装于热传导部件100以外的物体的部件、用于增加箱体220的外表面的面积的部件等。

另外,并不限定于本实施方式的示例,箱体200的Z方向另一方Zb侧的端部也可以固定于第二接合部122的朝向Z方向一方Za的端面,也可以固定于第一接合部113及第二接合部122中的至少任一方的与Z方向垂直的方向上的外侧面。这样,能够进一步扩大流体流路Pf,增加热传导部件100与流体f接触的区域。因此,能够进一步提高冷却装置200对热传导部件100的冷却效率。

<2.其它>

以上说明了本发明的实施方式。另外,本发明的范围不限定于上述实施方式。本发明可以在不脱离发明主旨的范围内对上述实施方式进行各种变更来实施。另外,在上述实施方式中所说明的事项在不产生矛盾的范围内能够适当地任意组合。

本发明能够用于热源的冷却。

符号说明

100—热传导部件,1—壳体,10—内部空间,11—第一板材部,111—第一板部,112—侧壁部,113—第一接合部,12—第二板材部,121—第二板部,113—第二接合部,13—接合部分,14—柱部,2—工作介质,3—芯结构体,4—散热器,41—基体,42—散热片,200—冷却装置,220—箱体,221—流入口,222—流出口,500—热交换装置,f—流体。