一种分段阻截高速弹丸侵彻结构、制作方法及防弹装备

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及防护装备领域,尤其涉及一种分段阻截高速弹丸侵彻结构、制作方法及防弹装备。

背景技术

现代战争中,各类枪械发射的弹丸,速度在不断上升,这导致原有的,针对低弹速弹丸阻截而设计的防护装备,防弹丸和破片侵彻的效能在不断下降或失效、

高速弹丸相比低速弹丸,其防护机理有本质差异,低速弹丸的防护,需要增大材料和结构的抗拉伸性能,进而实现对弹丸的高效捕获,而高速弹丸对防护装备的破坏形式,以剪切破坏为主,极易导致防护装备被击穿,产生人员和装备的重大损失。

发明内容

本发明的目的在于针对现有技术的缺陷和不足,提供一种分段阻截高速弹丸侵彻结构、制作方法及防弹装备,旨在解决现有技术中的问题。

为实现上述目的,本发明采用的技术方案是:一种分段阻截高速弹丸侵彻结构,包括由外至内依序层叠设置的第一抗剪切层、第二抗拉伸层、第三抗形变层,所述第一抗剪切层包括两层碳纤维预浸料层和叠层布置在所述两层碳纤维预浸料层之间的玄武岩纤维预浸料层;所述第二抗拉伸层包括正交叠层的若干层超高分子量聚乙烯纤维预浸料层;所述第三抗形变层包括螺旋叠层的若干层对位芳杂环共聚酰胺纤维预浸料层。

本发明的有益效果为:分段阻截高速弹丸侵彻结构最外层为第一抗剪切层,高速飞行的弹丸,在打击到第一抗剪切层后,由于该层所采用的材料刚性高,高速弹丸与其作用,伴随高刚性纤维的剪切破坏,导致弹丸产生大形变,即弹丸多由锥型变为扁平状,这种形变,使弹丸与后续第二抗拉伸层、第三抗形变层的作用面积增大,当扁平弹丸通过第一抗剪切层后,进入第二抗拉伸层,弹丸与第二抗拉伸层产生较大面积作用,这就可以高效发挥超高分子量聚乙烯材料的韧性佳,抗拉强力高的优势,极大的消耗弹丸动能,抵消弹丸侵彻能,在此层中,大多弹丸动能会被完全消耗并停止侵彻,如有少量弹丸进入第三抗形变层,该层的刚、韧性和拉伸变形率居于第一抗剪切层与第二抗拉伸层之间,被弹丸击中后,不会产生破裂及过大的变形,避免对人员产生二次伤害。

进一步地,所述碳纤维预浸料层的面密度大于600g/m

进一步地,所述第二抗拉伸层的厚度为0.36cm,第二抗拉伸层可针对弹丸速度,进行铺层增减,进而经济高效的抵抗不同速度弹丸,实现结构和功能的模块化组合,相邻所述超高分子量聚乙烯纤维布预浸料层之间正交铺叠,正交叠层的方式为:位于上层的超高分子量聚乙烯纤维布预浸料层水平铺层,位于下层的超高分子量聚乙烯纤维布预浸料层转动90°±5°垂直铺层,层与层之间正交铺叠可在该层形成交错网状结构,强化对弹丸能量的消耗能力,有利于捕获弹丸,所述超高分子量聚乙烯纤维布预浸料层的面密度为180g/m

进一步地,所述第三抗形变层的厚度为0.18cm,第三抗形变层可针对弹丸速度进行铺层增减,进而经济高效的抵抗不同速度弹丸,实现结构和功能的模块化组合,相邻所述对位芳杂环共聚酰胺纤维预浸料层之间螺旋叠层,螺旋叠层的方式为:位于下层对位芳杂环共聚酰胺纤维预浸料层相对位于上层的对位芳杂环共聚酰胺纤维预浸料层旋转30°铺层,多次螺旋叠层后可使材料形成蛛网仿生结构,有效提高第三抗形变层的抗弹击凹陷能力,可强化第三抗形变层抵抗弹击变形性能,所述对位芳杂环共聚酰胺纤维预浸料层的面密度为340g/m

一种分段阻截高速弹丸侵彻结构的制作方法,所述第一抗剪切层、第二抗拉伸层和第三抗形变层均通过各自结构相匹配的模具热压成型,完成后的第一抗剪切层、第二抗拉伸层以及第三抗形变层通过胶粘剂层粘合连接并通过模具冷压成型为一体。

进一步地,所述胶粘剂层为溶剂挥发干燥型胶粘剂。

进一步地,所述第一抗剪切层热压成型的方法为:

a.首先在金属下模具表面贴敷一层隔离膜,将金属下模具完全包裹,按照叠层顺序,将两层碳纤维预浸料层及玄武岩纤维预浸料层依序贴敷在包裹了隔离膜的金属下模具,完成后第一抗剪切层的贴敷,使用隔离膜包裹贴敷好的第一抗剪切层,完成后放下金属上模具,使金属上模具与金属下模具合模,使用隔离膜可使第一抗剪切层便于从模具中脱出,更能使压制过程中,溢出的胶粘剂,快速流出第一抗剪切;

b.采用液压设备对金属上模具、金属下模具进行加压,加热,工艺参数为:

压力:18±0.5MPa,温度:155±5℃,时间:22±2min;

c.开启模具,取出成型后的第一抗剪切层,清理表面隔离膜,切除飞边;

d.使用325目钢砂,对第一抗剪切层粘接面进行喷丸处理,使用喷丸可使光滑的第一抗剪切层粘接面粗糙,使下一步冷压粘合,达到最佳的功能层间粘合力,工艺参数为:

空气压力:0.1±0.01Mpa,喷嘴射速:90±5m/s,喷砂角度:70±5°;

完成后,使用高压风枪对第一抗剪切层表面进行喷气清洁;

进一步地,所述第二抗拉伸层热压成型的方法为:

a.首先在金属下模具表面贴敷一层隔离膜,将金属下模具完全包裹,按照正交叠层的方法,将超高分子量聚乙烯纤维布预浸料层依序贴敷在包裹了隔离膜的金属下模具,完成第二抗拉伸层的贴敷后,使用隔离膜包裹贴敷好的第二抗拉伸层,完成后放下金属上模具,使金属上模具与金属下模具合模,使用隔离膜可使第二抗拉伸层便于从模具中脱出,更能使压制过程中,溢出的胶粘剂,快速流出第一抗剪切;

b.采用液压设备对金属上、下模具进行加压,加热,工艺参数为:

压力:16±0.5MPa,温度:135±5℃,时间:120±5min;

c.开启模具,取出成型后的第二抗拉伸层,清理表面隔离膜,切除飞边;

d.使用甲烷喷灯,对第二抗拉伸层表面进行灼烧,灼烧火焰长度大于15cm,外焰为蓝色,火焰距离第二抗拉伸层表面13±1cm,火焰在第二抗拉伸层表面移动速度为0.3±0.02m/s,灼烧至第二抗拉伸层表面轻微炭化,使用火焰灼烧可使光滑的第二抗拉伸层粘接面粗糙,使下一步冷压粘合,达到最佳的功能层间粘合力;

e.完成后,使用200目细砂纸对第二抗拉伸层表面碳化物进行打磨,完成后使用高压风枪对第二抗拉伸层表面进行喷气清洁,使用细砂纸打磨第二抗拉伸层灼烧面,可清除灼烧过程后,未完全碳化的表层材料。

进一步地,所述第三抗形变层热压成型的的方法为:

a.将对位芳杂环共聚酰胺纤维预浸料层采用热风枪加热,风速:8±0.5m/s,出口温度:600±20℃,时间:150±5s,加热后,观察预浸料胶粘剂处于熔融状态,熔融状态胶粘剂,可使各层材料这件粘合效果最佳,同时能够提高加工效率;

b.在金属下模具表面贴敷一层隔离膜,将金属下模具完全包裹,按照螺旋叠层的方法,将对位芳杂环共聚酰胺纤维预浸料层依序贴敷在包裹了隔离膜的金属下模具,完成第三抗形变层的贴敷后,使用隔离膜包裹贴敷在第三抗形变层外表面,完成后放下金属上模具,使金属上模具与金属下模具合模,使用隔离膜可使第三抗形变层便于从模具中脱出,更能使压制过程中,溢出的胶粘剂,快速流出第一抗剪切;

b.采用液压设备对金属上、下模具进行加压,加热,工艺参数为:

压力:19±0.5MPa,温度:155±5℃,时间:25±2min;

c.开启模具,取出成型后的第三抗形变层,清理表面隔离膜,切除飞边;

d.使用325目钢砂,对第三抗形变层粘接面进行喷丸处理,使用喷丸可使光滑的第三抗形变层粘接面粗糙,使下一步冷压粘合,达到最佳的功能层间粘合力,工艺参数为:

空气压力:0.1±0.01MPa,喷嘴射速:90±5m/s,喷砂角度:70±5°;

e.完成后,使用高压风枪对第三抗形变层表面进行喷气清洁。

进一步地,所述第一抗剪切层、第二抗拉伸层和第三抗形变层冷压成型的方法为:

a.首先在第一抗剪切层、第二抗拉伸层、第三抗形变层粘接面涂抹胶粘剂层,胶膜厚度30±5um,完成后,在红外线干燥灯下烘干15±1min,使用红外线干燥灯烘烤,可使胶粘剂中挥发性溶剂充分释放;

b.再次在第一抗剪切层、第二抗拉伸层、第三抗形变层粘接面涂抹胶粘剂层,胶膜厚度30±5um,完成后,在红外线干燥灯下烘干15±1min;

c.最后在第一抗剪切层、第二抗拉伸层、第三抗形变层粘接面涂抹胶粘剂层,胶膜厚度20±5um,完成后,在红外线干燥灯下烘干10±1min;

d.在金属下模具及上模具表面涂抹离型剂,并按第三抗形变层-第二抗拉伸层-第一抗剪切层顺次将三个功能层嵌套放置于金属下模具,落下金属上模具,完成合模,加压成型,工艺条件为:

温度:室温,压力:20±1min,时间:30±3min;

e.完成后,取出成品,修正飞边,清洁表面。

本发明还提供一种防弹装备,该防弹装备至少包括上述的分段阻截高速弹丸侵彻结构。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

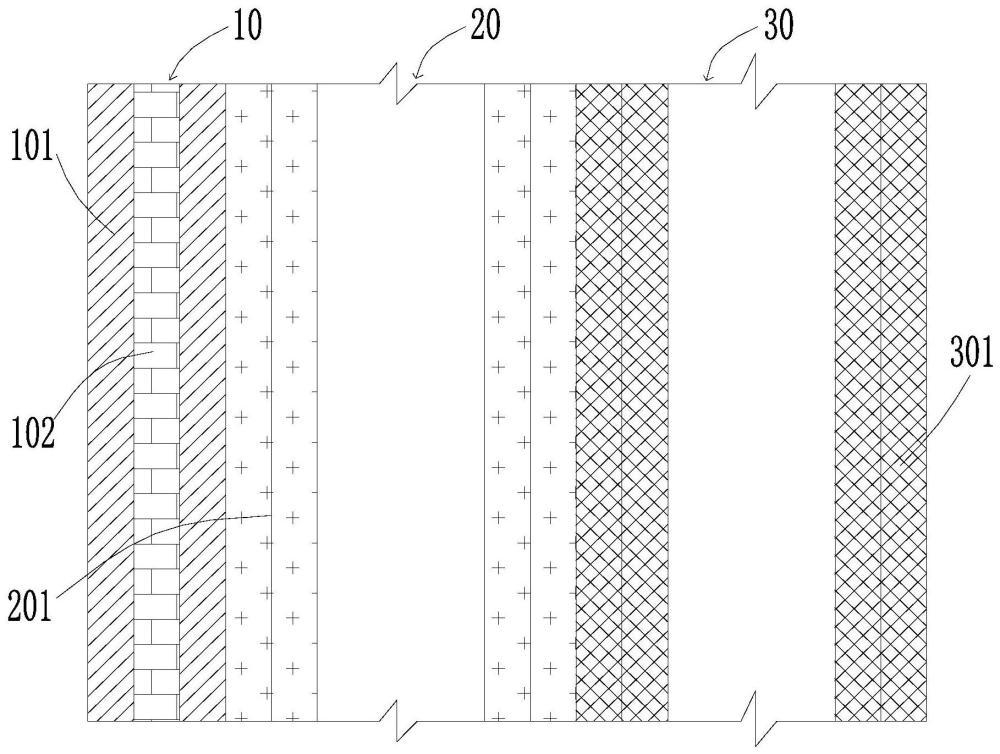

图1为本发明实施例的分段阻截高速弹丸侵彻结构示意图;

图2为本发明实施例的第一抗剪切层结构示意图;

图3为本发明实施例的第二抗拉伸层结构示意图;

图4为本发明实施例的第三抗形变层结构示意图;

图5为本发明实施例的正交叠层方式示意图;

其中:10为第一抗剪切层、101为碳纤维预浸料层、102为玄武岩纤维预浸料层、20为第二抗拉升层、201为超高分子量聚乙烯纤维布预浸料层、30为第三抗形变层、301为对位芳杂环共聚酰胺纤维预浸料层。

具体实施方式

为了便于理解一种分段阻截高速弹丸侵彻结构、制作方法及防弹装备的描述,附图中给出了本发明的实施例,但是,本发明可以以许多不同形式来实现,并不限于本文描述的实例,相反的,提供实例目的是使对本发明的公开内容更加透彻。

需要说明的是,当发明中“第一”“第二”“第三”是依据本发明被弹丸击中的顺序来划分的,本发明必须保证各层处于描述的顺次位置,才能实现预定的分段阻截弹丸的效果。

本发明提供一种分段阻截高速弹丸侵彻结构,参照图1所示,包括由外至内依序层叠设置的第一抗剪切层10、第二抗拉伸层20、第三抗形变层30,参照图2所示,所述第一抗剪切层10包括两层碳纤维预浸料层101和叠层布置在所述两层碳纤维预浸料层101之间的玄武岩纤维预浸料层102;参照图3所示,所述第二抗拉伸层20包括正交叠层的若干层超高分子量聚乙烯纤维预浸料层201;参照图4所示,所述第三抗形变层30包括螺旋叠层的若干层301对位芳杂环共聚酰胺纤维预浸料层。

本发明的有益效果为:分段阻截高速弹丸侵彻结构最外层为第一抗剪切层10,高速飞行的弹丸,在打击到第一抗剪切层10后,由于该层所采用的材料刚性高,高速弹丸与其作用,伴随高刚性纤维的剪切破坏,导致弹丸产生大形变,即弹丸多由锥型变为扁平状,这种形变,使弹丸与后续第二抗拉伸层20、第三抗形变层30的作用面积增大,当扁平弹丸通过第一抗剪切层10后,进入第二抗拉伸层20,弹丸与第二抗拉伸层20产生较大面积作用,这就可以高效发挥超高分子量聚乙烯材料的韧性佳,抗拉强力高的优势,极大的消耗弹丸动能,抵消弹丸侵彻能,在此层中,大多弹丸动能会被完全消耗并停止侵彻,如有少量弹丸进入第三抗形变层30,该层的刚、韧性和拉伸变形率居于第一抗剪切层10与第二抗拉伸层20之间,被弹丸击中后,不会产生破裂及过大的变形,避免对人员产生二次伤害。

具体实施时,所述碳纤维预浸料层101的面密度大于600g/m

具体实施时,所述第二抗拉伸层20的厚度为0.36cm,第二抗拉伸层20可针对弹丸速度,进行铺层增减,进而经济高效的抵抗不同速度弹丸,实现结构和功能的模块化组合,相邻所述超高分子量聚乙烯纤维布预浸料层201之间正交铺叠,参照图5所示,正交叠层的方式为:位于上层的超高分子量聚乙烯纤维布预浸料层201水平铺层,位于下层的超高分子量聚乙烯纤维布预浸料层201转动90°±5°垂直铺层,层与层之间正交铺叠可在该层形成交错网状结构,强化对弹丸能量的消耗能力,有利于捕获弹丸,所述超高分子量聚乙烯纤维布预浸料层201的面密度为180g/m

具体实施时,所述第三抗形变层30的厚度为0.18cm,第三抗形变层30可针对弹丸速度进行铺层增减,进而经济高效的抵抗不同速度弹丸,实现结构和功能的模块化组合,相邻所述对位芳杂环共聚酰胺纤维预浸料层301之间螺旋叠层,螺旋叠层的方式为:位于下层对位芳杂环共聚酰胺纤维预浸料层301相对位于上层的对位芳杂环共聚酰胺纤维预浸料层301旋转30°铺层,多次螺旋叠层后可使材料形成蛛网仿生结构,有效提高第三抗形变层30的抗弹击凹陷能力,可强化第三抗形变层30抵抗弹击变形性能,所述对位芳杂环共聚酰胺纤维预浸料层301的面密度为340g/m

一种分段阻截高速弹丸侵彻结构的制作方法,所述第一抗剪切层10、第二抗拉伸层20和第三抗形变层30均通过各自结构相匹配的模具热压成型,完成后的第一抗剪切层10、第二抗拉伸层20以及第三抗形变层30通过胶粘剂层粘合连接并通过模具冷压成型为一体。

具体实施时,所述胶粘剂层为溶剂挥发干燥型胶粘剂。

具体实施时,所述第一抗剪切层10热压成型的方法为:

a.首先在金属下模具表面贴敷一层隔离膜,将金属下模具完全包裹,按照叠层顺序,将两层碳纤维预浸料层101及玄武岩纤维预浸料层102依序贴敷在包裹了隔离膜的金属下模具,完成后第一抗剪切层10的贴敷,使用隔离膜包裹贴敷好的第一抗剪切层,完成后放下金属上模具,使金属上模具与金属下模具合模,使用隔离膜可使第一抗剪切层10便于从模具中脱出,更能使压制过程中,溢出的胶粘剂,快速流出第一抗剪切;

b.采用液压设备对金属上模具、金属下模具进行加压,加热,工艺参数为:

压力:18±0.5MPa,温度:155±5℃,时间:22±2min;

c.开启模具,取出成型后的第一抗剪切层,清理表面隔离膜,切除飞边;

d.使用325目钢砂,对第一抗剪切层10粘接面进行喷丸处理,使用喷丸可使光滑的第一抗剪切层10粘接面粗糙,使下一步冷压粘合,达到最佳的功能层间粘合力,工艺参数为:

空气压力:0.1±0.01Mpa,喷嘴射速:90±5m/s,喷砂角度:70±5°;

完成后,使用高压风枪对第一抗剪切层10表面进行喷气清洁;

具体实施时,所述第二抗拉伸层20热压成型的方法为:

a.首先在金属下模具表面贴敷一层隔离膜,将金属下模具完全包裹,按照正交叠层的方法,将超高分子量聚乙烯纤维布预浸料层201依序贴敷在包裹了隔离膜的金属下模具,完成第二抗拉伸层20的贴敷后,使用隔离膜包裹贴敷好的第二抗拉伸层20,完成后放下金属上模具,使金属上模具与金属下模具合模,使用隔离膜可使第二抗拉伸层20便于从模具中脱出,更能使压制过程中,溢出的胶粘剂,快速流出第一抗剪切;

b.采用液压设备对金属上、下模具进行加压,加热,工艺参数为:

压力:16±0.5MPa,温度:135±5℃,时间:120±5min;

c.开启模具,取出成型后的第二抗拉伸层20,清理表面隔离膜,切除飞边;

d.使用甲烷喷灯,对第二抗拉伸层20表面进行灼烧,灼烧火焰长度大于15cm,外焰为蓝色,火焰距离第二抗拉伸层20表面13±1cm,火焰在第二抗拉伸层20表面移动速度为0.3±0.02m/s,灼烧至第二抗拉伸层20表面轻微炭化,使用火焰灼烧可使光滑的第二抗拉伸层20粘接面粗糙,使下一步冷压粘合,达到最佳的功能层间粘合力;

e.完成后,使用200目细砂纸对第二抗拉伸层20表面碳化物进行打磨,完成后使用高压风枪对第二抗拉伸层20表面进行喷气清洁,使用细砂纸打磨第二抗拉伸层20灼烧面,可清除灼烧过程后,未完全碳化的表层材料。

具体实施时,所述第三抗形变层30热压成型的的方法为:

a.将对位芳杂环共聚酰胺纤维预浸料层301采用热风枪加热,风速:8±0.5m/s,出口温度:600±20℃,时间:150±5s,加热后,观察预浸料胶粘剂处于熔融状态,熔融状态胶粘剂,可使各层材料这件粘合效果最佳,同时能够提高加工效率;

b.在金属下模具表面贴敷一层隔离膜,将金属下模具完全包裹,按照螺旋叠层的方法,将对位芳杂环共聚酰胺纤维预浸料层301依序贴敷在包裹了隔离膜的金属下模具,完成第三抗形变层30的贴敷后,使用隔离膜包裹贴敷在第三抗形变层30外表面,完成后放下金属上模具,使金属上模具与金属下模具合模,使用隔离膜可使第三抗形变层30便于从模具中脱出,更能使压制过程中,溢出的胶粘剂,快速流出第一抗剪切;

b.采用液压设备对金属上、下模具进行加压,加热,工艺参数为:

压力:19±0.5MPa,温度:155±5℃,时间:25±2min;

c.开启模具,取出成型后的第三抗形变层30,清理表面隔离膜,切除飞边;

d.使用325目钢砂,对第三抗形变层30粘接面进行喷丸处理,使用喷丸可使光滑的第三抗形变层30粘接面粗糙,使下一步冷压粘合,达到最佳的功能层间粘合力,工艺参数为:

空气压力:0.1±0.01MPa,喷嘴射速:90±5m/s,喷砂角度:70±5°;

e.完成后,使用高压风枪对第三抗形变层30表面进行喷气清洁。

具体实施时,所述第一抗剪切层10、第二抗拉伸层20和第三抗形变层30冷压成型的方法为:

a.首先在第一抗剪切层10、第二抗拉伸层20、第三抗形变层30粘接面涂抹胶粘剂层,胶膜厚度30±5um,完成后,在红外线干燥灯下烘干15±1min,使用红外线干燥灯烘烤,可使胶粘剂中挥发性溶剂充分释放;

b.再次在第一抗剪切层10、第二抗拉伸层20、第三抗形变层30粘接面涂抹胶粘剂层,胶膜厚度30±5um,完成后,在红外线干燥灯下烘干15±1min;

c.最后在第一抗剪切层10、第二抗拉伸层20、第三抗形变层30粘接面涂抹胶粘剂层,胶膜厚度20±5um,完成后,在红外线干燥灯下烘干10±1min;

d.在金属下模具及上模具表面涂抹离型剂,并按第三抗形变层30-第二抗拉伸层20-第一抗剪切层10顺次将三个功能层嵌套放置于金属下模具,落下金属上模具,完成合模,加压成型,工艺条件为:

温度:室温,压力:20±1min,时间:30±3min;

e.完成后,取出成品,修正飞边,清洁表面。

本发明的有益效果为:分段阻截高速弹丸侵彻结构最外层为第一抗剪切层10,高速飞行的弹丸,在打击到第一抗剪切层10后,由于该层所采用的材料刚性高,高速弹丸与其作用,伴随高刚性纤维的剪切破坏,导致弹丸产生大形变,即弹丸多由锥型变为扁平状,这种形变,使弹丸与后续第二抗拉伸层20、第三抗形变层30的作用面积增大,当扁平弹丸通过第一抗剪切层10后,进入第二抗拉伸层20,弹丸与第二抗拉伸层20产生较大面积作用,这就可以高效发挥超高分子量聚乙烯材料的韧性佳,抗拉强力高的优势,极大的消耗弹丸动能,抵消弹丸侵彻能,在此层中,大多弹丸动能会被完全消耗并停止侵彻,如有少量弹丸进入第三抗形变层30,该层的刚、韧性和拉伸变形率居于第一抗剪切层10与第二抗拉伸层20之间,被弹丸击中后,可迅速止动弹丸,不会产生破裂及过大的变形,避免对人员产生二次伤害。

本发明还提供一种防弹装备,该防弹装备至少包括上述的分段阻截高速弹丸侵彻结构,该防弹装备例如是防弹头盔、防弹插板。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。